中国海洋环境桥梁大直径深长桩基的应用研究

冯忠居,刘 闯,戴良军,王增贤,李孝雄,5,孙平宽

1.长安大学 公路学院,陕西 西安 710064 2.海南省交通运输厅,海南 海口 570000 3.安徽建工集团有限公司,安徽 合肥 230001 4.福建省交通运输厅,福建 福州 350004 5.滁州学院 地理信息与旅游学院,安徽 滁州 239000 6.中国公路工程咨询集团有限公司,北京 100000

中国海洋环境桥梁大直径深长桩基的应用研究

Study on Application of Deep and Large Pile Foundation of Bridges in China's Marine Environment

冯忠居1,刘 闯2,戴良军3,王增贤4,李孝雄1,5,孙平宽6

1.长安大学 公路学院,陕西 西安 710064 2.海南省交通运输厅,海南 海口 570000 3.安徽建工集团有限公司,安徽 合肥 230001 4.福建省交通运输厅,福建 福州 350004 5.滁州学院 地理信息与旅游学院,安徽 滁州 239000 6.中国公路工程咨询集团有限公司,北京 100000

0 引 言

公路交通水平能折射出某地区或国家的现代化水平与经济实力。中国海岸线总长达3.2万km,由岛屿海岸线(1.4万km)与大陆海岸线(1.8万km)组成[1],因此,沿海地区基础设施的建设需加快对高技术、高投入及大跨径的跨海大桥的修建。跨海大桥主要跨越海湾、海峡、近海及连接岛屿[2],自中国首座跨海大桥——厦门大桥于1991年5月建成通车,现国内已建通车跨海大桥达29座。

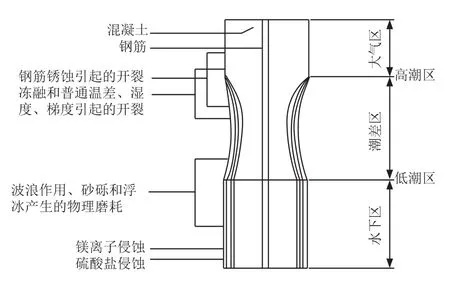

跨海大桥跨越通航海面,其跨径远大于一般桥梁,桥梁主墩处桩基础需提供较大荷载。因此,为了满足桥梁设计要求,海洋环境桥梁桩基础需设计为大直径深长桩基。海洋环境大直径深长桩基础环境复杂、几何尺寸过大,在施工及后期运营过程中不断受到海水、海风腐蚀,导致其承载力下降,严重影响桥梁的使用年限,如图1所示。因此,桩基础在设计时须充分考虑腐蚀问题,通过增加钢护筒防腐、预留一定桩基础混凝土保护层达到防腐目的;然而各海域环境变化较大,不同跨海大桥大直径深长桩基础采取的防腐方法不尽相同。另一方面,船舶运输业的崛起使数万吨级特大型船舶数量急剧增加,在海水流速较大、自然环境复杂等各种因素的影响下,船撞桥梁的事故(图2)一再发生,严重危害了人民安全,并给国民经济带来了巨大的损失,破坏了海洋生态环境。

图1 水域中桩基腐蚀

大直径深长桩基础在桥梁工程中的应用已十分普遍,广大技术人员也在实际工程中积累了丰富的设计、施工经验,但大直径深长桩基础施工、运营受海洋性气候特征及工程环境影响显著。因此,本文通过对中国已建和在建跨海大桥桥梁桩基础的几何尺寸、防腐及防撞措施等方面材料的收集及分析,总结中国海洋环境桥梁大直径深长桩基础的应用现状,为后期深入、系统研究海洋环境桥梁大直径深长桩基础提供一定的借鉴。

图2 桩基遭遇船舶撞击

1 海洋环境桥梁大直径深长桩基础设计指标

20世纪50年代修建武汉长江大桥时,在世界范围内首次采用了大型管柱基础代替气压沉箱基础的施工方法,之后推广并发展了这种先进的深水基础形式,出现了大直径钻孔灌注桩基础。十一届三中全会后,中国桥梁建设得到突飞猛进的发展,并从桥梁大国迈向了桥梁强国,桥梁所采用的钻孔灌注桩基础直径不断增大。海洋环境大直径深长桩基设计主要指标包含桩基几何尺寸(桩长、桩径)、钢护筒几何尺寸(长度、直径、厚度)、混凝土标号等。中国部分跨海大桥桩基础主要指标见表1。

由表1可见,随着中国跨海大桥建设的快速发展,桩基础桩径不断增大,由厦门海沧大桥的2.0 m增加到正在建设中的铺前大桥的4.0 m,其中钢护筒直径比桩径大0.2^0.3 m。桩长的确定与桥址区地质情况有关,为满足上部荷载作用下桥梁的安全,跨海大桥桩基础均为嵌岩桩。钢护筒的厚度变化范围较大,其中铺前大桥钢护筒厚度最大,达到45 mm。

2 海洋环境桥梁大直径深长桩基础

海洋环境复杂,影响大直径深长桩基础设计的因素较多,其中主要影响参数包括:桩基几何尺寸(上部荷载、地质情况)、钢护筒长度(海水深度、地质情况)、钢护筒厚度(海水腐蚀性)、钢护筒直径(桩基直径)、混凝土标号(上部荷载)。在桥梁运营过程中,海水腐蚀及船舶撞击会严重影响桩基础安全。因此,在桩基础设计时,应充分考虑耐久性设计及防撞措施。

2.1 海洋环境桩基础腐蚀机理

海洋环境桩基础主要由混凝土和钢筋组成,桩基础的腐蚀与海水特性及化学成分密切相关,图3为海水中桩基础腐蚀破坏的示意。

海水对混凝土的腐蚀主要分为溶出性腐蚀、阳离子交换性腐蚀及膨胀性腐蚀。当海水入渗混凝土内部时,表层的Mg2+和CO32-呈结合状态,并沉淀出大量的CaSO4·H2O,在海水与混凝土接触处积累,且海水中含有大量的NaCl以及一些CaCl2、CaSO4等盐类,能够溶解水泥中大多数组成部分;海水中镁盐与混凝土中的阳离子产生交换,生成的新物质不能起到“骨架”作用;混凝土与外界硫酸盐离子接触时,生成膨胀性盐而引起膨胀,使表层开裂或软化,裂缝又增加了含有硫酸盐离子和其他离子的侵蚀性水的渗透,进一步加剧混凝土的腐蚀[3]。当海水与钢筋接触时,钢筋在高pH值环境下形成的钝化保护膜开始脱落,继而失去保护,发生电化学反应开始锈蚀。

表1 跨海大桥桩基础桩基础设计主要指标

2.2 海洋环境跨海大桥桩基础环境类别及等级分类

跨海大桥桥址区海水中含盐量及含氯量决定着海洋氯化物环境对混凝土结构的腐蚀强度,规范中一般依据海水中氯离子浓度进行环境作用等级划分。中国沿海地区海水含盐量及含氯量差异较大,依据《公路工程混凝土结构防腐蚀技术规范》(JTG/T B07-01—2006)对中国部分跨海大桥环境等级进行划分,结果见表2。

图3 海水中桩基础腐蚀破坏示意

表2 跨海大桥桩基环境等级划分

3 海洋环境跨海大桥桩基础耐久性设计

海洋环境中桩基础耐久性设计包括改善混凝土自身结构、提高密实度和抗渗能力以及附加防腐措施。

3.1 改善混凝土自身结构

(1)选用低水化热和含碱量偏低的水泥,尽可能避免使用早强水泥和高C3A含量的水泥。

(2)选用坚固耐久、级配合格、粒型良好的洁净骨料。

(3)使用优质粉煤灰、矿渣等矿物掺合料或复合矿物掺合料;除特殊情况外,矿物掺合料应作为耐久性混凝土的必需组分。

(4)采用优质的引气剂,将适量的引气剂作为配制耐久混凝土的常规手段。

(5)尽量降低拌和水用量,为此应外加高效减水剂或有高效减水功能的复合外加剂。

(6)限制单方混凝土中胶凝材料的最高用量,为此应特别重视混凝土骨料的级配以及粗骨料的粒型要求。

(7)尽可能减少混凝土胶凝材料中的硅酸盐水泥用量,且胶凝材料的总量也不能过高。

(8)混凝土中最大水灰比、最小水泥用量、最大氯离子含量、最大碱含量及抗渗性能满足《公路工程混凝土结构防腐技术规程》(JTG/T B07-01—2006)的要求。进场骨料需做碱活性检测。

(9)混凝土中宜掺加符合技术要求的粉煤灰、矿渣或硅粉等矿物掺和料。

3.2 附加防腐措施

从氯离子在混凝土中的扩散规律来看,混凝土结构的使用寿命不仅与混凝土材料本身的氯离子扩散系数有关,而且与钢筋的保护层厚度密切相关[4]。理论上,钢筋的保护层越厚,氯离子扩散到钢筋表面的时间越长,混凝土结构的寿命也越长;但是保护层过大不利于结构裂缝控制,同样会造成结构的耐久性降低。因此,只有合理地确定保护层厚度,才能有效保护钢筋,增强结构的耐久性[5]。中国跨海大桥钢筋保护层最小厚度见表3[6]。

表3 钢筋保护层厚度

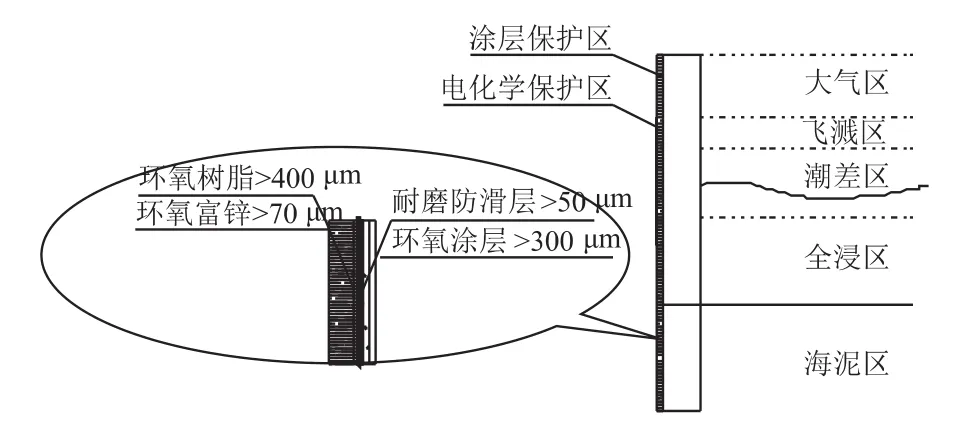

海洋环境桩基础施工中常通过下放钢护筒来稳定桩基钻孔孔壁,因后续施工需要及护筒埋深较大,钢护筒在成桩后一般不再回收。因此,钢护筒在桩基础后期运营过程中起一定的防腐作用,且实体工程中对钢护筒也会采取一定的防腐措施,从而保证桩基础在使用年限内的安全。目前,海洋环境钢护筒主要从材料的选择、涂层改性、防腐涂料及电化学保护等方面进行防腐[7]。

防腐涂料的主要作用是阻止海水中的腐蚀介质与钢护筒直接接触,而发生化学或电化学腐蚀。但是,防腐涂料在短期内防腐效果较好,随着时间的增加,表层涂料(环氧树脂、环氧煤沥青底漆、环氧煤沥青面漆、环氧沥青防锈漆、厚浆型铝粉环氧沥青防锈漆、厚浆型环氧沥青防锈漆、环氧煤沥青管道专用漆、沥青清漆、耐高温防腐涂料ZS、无机防腐涂料等)的防腐效果逐渐减弱,因此,在海洋桥梁工程中钢护筒的长期防腐最好采用防腐涂料与电化学保护相结合的方法[8],如图4所示。

3.3 大直径深长桩基础防撞设计

国内新建的跨海大桥主通航孔均是针对承台部分进行防撞设计,且船舶撞击以桩基础部位较多。防撞设计时需充分考虑桥址区气象、水文及地质情况、航道几何尺寸、通航等级、通航密度、航速及船舶类型等。防撞措施主要分为两大类:阻止船舶与桥梁直接撞击接触;船舶撞击桥梁后,通过消能缓冲的方式降低撞击力,达到防撞作用[9]。经对中国跨海大桥防撞措施的调研与分析,归纳出桥梁的典型防撞措施应用情况,如表4所示。

图4 防腐涂层及电化学保护

表4 中国跨海大桥采用的防撞设施结构形式

4 海洋环境桥梁大直径深长桩基础施工工艺

跨海大桥桥址区风大、流急、浪高、潮差大、水文条件复杂,且受到海洋环境的影响。桩基础直径大、桩孔深,施工环境恶劣,对桥梁桩基的施工提出更高的要求。桩基础施工工序主要分为:钢护筒下沉、成孔、钢筋笼下放及混凝土灌注[10]。本文在国内外已建成特大型桥梁桩基施工经验的基础上,结合铺前大桥工程实际,对海洋环境特大型桥梁超长桩基的成孔及成桩工艺进行系统研究。

4.1 钢护筒下沉技术

钢护筒采用打桩船“桩9” 沉放,并在打桩船船首桩架的底座上焊接安装固定式双层导向架定位导向,配备2 台YZ300高频液压振动锤以联动激振的方式振动下沉[11]。现场钢护筒顶标高应控制在5.3±0.1 m范围内,平面偏位控制在50 mm以内,垂直度控制在1/200以内,如图5所示。

4.2 桩基础成孔技术

铺前大桥桩基施工过程中,钻机需要穿过淤泥层、粉质黏土层、微风化花岗岩层等地层。34#主墩从钻孔平台顶面至桩孔底部最大深度为38 m左右,大直径桩桩径为4.0 m。根据桥址处的具体工程地质条件,并结合以往类似工程的成孔经验,主桥34#墩选用动力头输出扭距大、提升能力强、速度快、移动方便的ZJD-5000钻机,并选取球齿滚刀钻头,如图6所示。

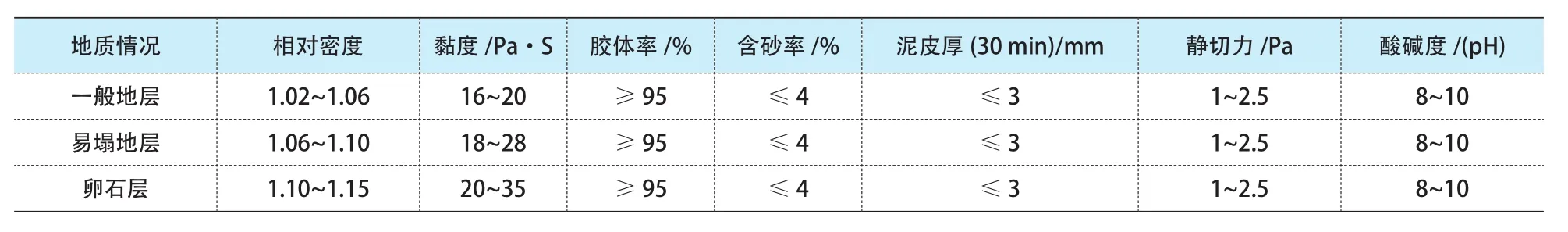

在桩基础钻进过程中,为保证孔壁的稳定性并利于钻渣排出,需在钻进过程中配制性能良好的泥浆。钻孔护壁泥浆采用膨润土造浆,根据施钻地层的特点,为防止在钻孔施工过程中发生流砂及软流塑地层扩孔、塌孔、缩径等现象,保持孔壁稳定,使用不分散、低固相、高黏度泥浆进行护壁。不同土层中泥浆性能有所差异,具体指标见表5。

4.3 桩基础成桩技术

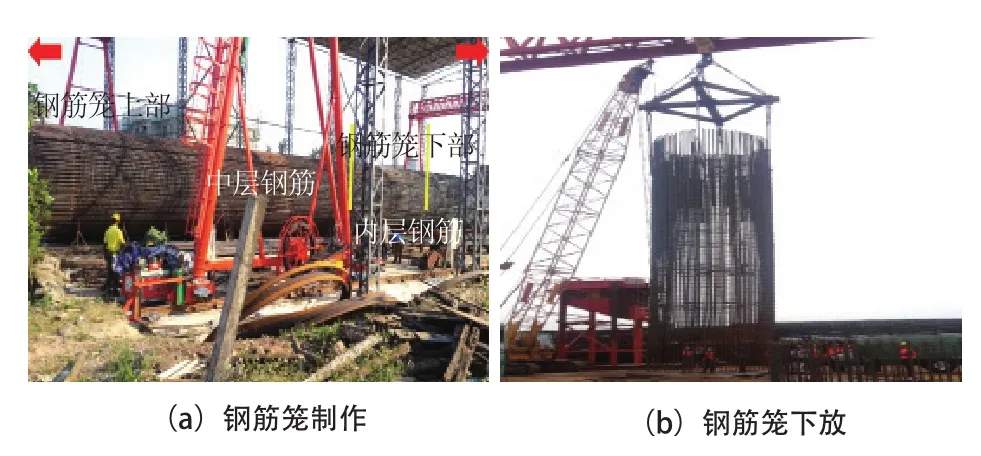

4.3.1 钢筋笼制作与下放

图5 钢护筒下沉

图6 ZJD-5000钻机及球齿滚刀钻头

34#左幅承台区域桩基钢筋笼分成4节,共40 m(3×12 m+4 m),重约107.63 t。钢筋笼分节制造安装,根据钢筋笼的全长及吊装能力,左幅分4段、右幅分3段吊装入孔对接。钢筋笼在加工车间下料,采用长线法台座制作,如图7所示。

表5 回旋钻在软弱地质泥浆的性能指标

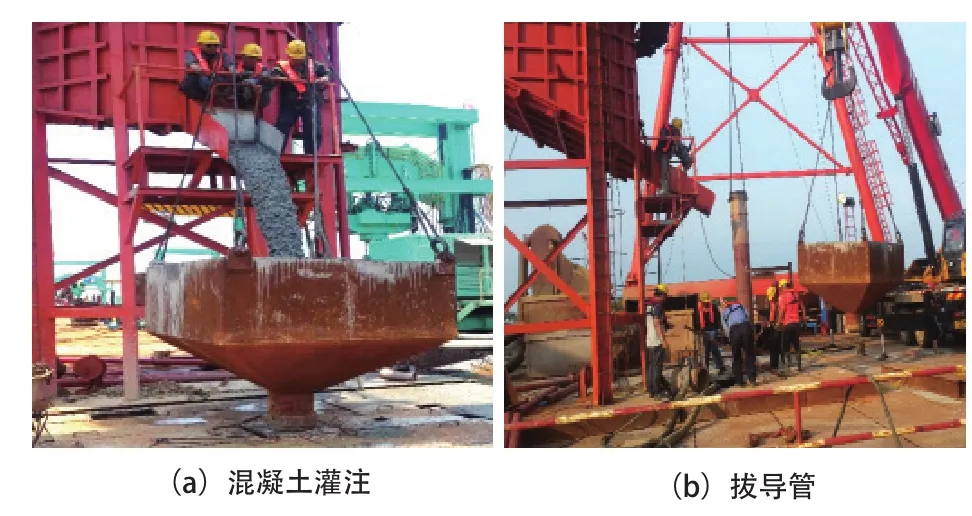

4.3.2 混凝土灌注

水下混凝土灌注使用大料斗、小料斗、导管和灌注平台。初灌时混凝土由拖泵传送至大料斗储存,大料斗的作用是汇集从滑槽流下来的混凝土,使之顺利进入导管。在水下混凝土灌注过程中混凝土拌和物始终通过拖泵输入集料斗,再由大料斗流入小料斗,从而直接进入导管直至灌注混凝土结束,如图8所示。

图7 钢筋笼制作与下放

图8 灌注水下混凝土

5 结语

(1)海洋环境桥梁桩基础主要设计指标由上部荷载、桥址区岩土体物理力学参数及周边环境决定。桩基础几何尺寸的不断增大,对钢护筒下沉、成孔及成桩技术提出了更高的要求。

(2)海洋环境中富含的NaCl、 CaCl2及CaSO4等盐类会严重腐蚀桥梁桩基础,缩短桥梁桩基础的使用年限。

实体工程中通过改善混凝土自身结构、提高密实度和抗渗能力、设置一定厚度混凝土保护层、对钢护筒表面使用环氧树脂等防腐涂料与电化学保护联合的方法进行防腐,有效防止了桩基础在使用过程中遭受海水的腐蚀。

(3)海洋环境中桩基础防撞措施主要采用钢套箱,该措施有效保障了桩基础在船舶撞击作用下的安全;但撞击过程中对船舶、桥梁均产生不同程度损坏。因此,不仅要充分考虑通航等级的设计,还应加强对船舶的管理。

[1] 李维洲.跨海大桥深水桩基础防船撞能力及安全评估研究[D].西安:长安大学,2014.

[2] 《中国公路学报》编辑部.中国桥梁工程学术研究综述·2014[J].中国公路学报,2014,27(5):1-96.

[3] 杜洪彦,邱富荣,林昌健.混凝土的腐蚀机理与新型防护方法[J].腐蚀科学与防护技术,2001,13(3):156-161.

[4] 蔡光汀.钢筋混凝土腐蚀机理和防腐措施探讨[J].混凝土,1992(1): 18-24.

[5] 余 波,毋 铭,杨绿峰.混凝土保护层对钢筋腐蚀机理及腐蚀速率的影响[J].工业建筑,2014,44(7):112-119,169.

[6] 李家伟.连云港海滨大道跨海大桥耐久性设计研究[J].公路交通科技:应用技术版,2015(2):156-160.

[7] 张 敏,马建林,苏权科,等.考虑剪力环、泥皮和防腐涂层作用的钢管复合桩工作性能模型试验研究[J].岩土力学,2014,35(2):389-396.

[8] 侯保荣.海洋构筑物的阴极保护[J].海洋科学,1979(3):42-47.

[9] 范 彬,王 林.船桥碰撞及桥梁防撞结构研究[J].华东船舶工业学院学报:自然科学版,2005,19(4):1-5.

[10] 叶俊能.海上大直径超长钻孔灌注桩基础施工技术[J].湖南工业大学学报,2008,22(2):17-20.

[11] 冯忠居,尹洪桦,李孝雄,等.海洋环境强震区超大直径桩基钢护筒下沉问题与处理技术[J].中国港湾建设, 2016,36(11):39-41,60.

海南省交通科技项目(HNZXY2015-045 R)