富氧底吹熔炼工艺生产实践

李永春

(北方铜业股份有限公司垣曲冶炼厂,山西 运城 043700)

富氧底吹熔炼工艺生产实践

李永春

(北方铜业股份有限公司垣曲冶炼厂,山西 运城 043700)

富氧底吹熔炼工艺是目前比较成熟的技术,垣曲冶炼厂在2012年进行了冶炼技术升级改造,淘汰了传统、落后的密闭鼓风炉熔炼工艺,采用了该工艺。通过试运行和技术完善,垣曲冶炼厂技改工程于2014年2月投产,2014年9月实现铜冶炼系统的达产达标。本文详细介绍了垣曲冶炼厂富氧底吹熔炼在试生产以及达标过程中遇到的问题,探讨了工艺控制指标的优化措施及取得的成效。结果表明,通过工艺改进和完善,各项工艺指标达到了行业先进水平。

富氧;底吹炉氧枪;余热锅炉作业率;SO3浓度

2012年,北方铜业股份有限公司垣曲冶炼厂开始进行冶炼技术升级改造,淘汰传统、落后的密闭鼓风炉熔炼工艺,技改工艺采用“富氧底吹熔池熔炼—转炉吹炼—阳极炉精炼—电解精炼—熔炼渣和吹炼渣选矿”的冶炼工艺流程。主要冶炼设备:底吹熔炼炉一台,规格为Φ4.8 m×20 m;转炉3台,规格为Φ3.6 m×8.8 m,70 t/台;回转式阳极炉2台,规格Φ3.6 m×11.5 m,200 t/台。垣曲冶炼厂技改工程于2014年2月建成投产,在试生产初期,富氧底吹熔炼炉遇到了一些问题,通过设计完善和技术改造,富氧底吹炉的氧枪、余热锅炉、冰铜品位、作业率以及SO3浓度等指标均取得明显效果,富氧底吹炉的原料适应性强、能耗低、炉寿命长、操作条件好等优势明显。本文着重分两个阶段探讨生产实践中设计完善和工艺参数优化取得的效果,两个阶段为:试生产达产达标(2014.3-2015.4),工艺优化并提高(2015.6-2016.6)。

1 试生产达产达标阶段(2014.3-2015.4)

1.1 底吹炉氧枪及供风系统改造

1.1.1 试生产现状

垣曲冶炼厂底吹炉试生产初期,出现以下问题:一是加料口粘结严重,人工清理困难,每生产2~4 h转出清理一次,时间约为2 h;二是供风氧系统的氧枪通径小、相连接的金属软管通径也偏小,当约0.6 MPa的压缩气体从金属软管进入炉内时,带来极大的啸叫声,炉子周边噪声偏大,同时进风管路无排冷凝水设施,导致氧枪口结瘤,严重影响进风和进氧,有时在开炉时甚至出现放炮现象;三是由于空气排空管接在三层加料平台边上,不能利用的空气从排空管排出后,给加料作业现场带来了巨大的噪声,总体现况是加料作业工作劳动强度超负荷,每班9人都忙不过来;现场噪声大,不对着别人耳朵讲,别人根本听不见;炉子频繁转出,生产时率仅有65%左右,达不到设计要求。

1.1.2 实施方案

(1)对加料口系统进行局部改造,解决粘结问题。在维持生产的条件下,经厂里组成的专家组与恩菲公司相关人员沟通,去掉加料口环形压风管,由机电设备分公司根据加料口的环形风管尺寸制作相应的法兰替代,相应的通风管路进行封闭处理。

(2)对供风供氧系统进行改造,解决底吹炉进风氧及现场噪声问题。对于氧枪,寻找相应的厂家,重新进行通风氧计算论证,制作新的氧枪,利用两次小修机会,分批进行更换处理,同时对工艺参数进行调整,在进底吹炉的供风管前加装压缩空气罐,并将底吹炉的现场排空阀移到偏离生产现场的管网上。

(3)对Atlas风机参数进行调整,将螺杆空压机风管路与Atlas10 000风机相连接,使螺杆空压机起到紧急时备用的作用。

1.1.3 经过改造后效果

底吹炉生产现场噪声得到了极大的控制,加料口粘结得到了有效控制,炉上加料作业强度大幅度下降,底吹炉的生产做到了平均每3.5 d转炉一次,加料量提升到78 t/h,达到了设计的加料量,生产时率达到了98%以上。

1.2 余热锅炉

1.2.1 存在问题

余热锅炉直升段烟道结块严重,需要频繁转炉清理,一般3 d左右清理一次,当清理不及时会造成烟道块过大,清理时间长,困难大;从2014年8月底吹炉余热锅炉直升段膜式壁出现漏水现象,频繁处理故障转炉,使底吹炉的作业率降低。试生产达产达标阶段(2014.3-2015.4)底吹炉作业率及主要故障统计如表1所示。

表1 试生产达产达标阶段(2014.3-2015.4)底吹炉作业率及主要故障统计

1.2.2 处理措施

在停产修理时,增加了直升烟道振打锤的数量,改善了余热锅炉与副烟道的密封方式,同时通过调整振打锤的振打力度和振打频率,减少了烟道结块,没有再发生由于烟道结块专门转炉清理的情况。

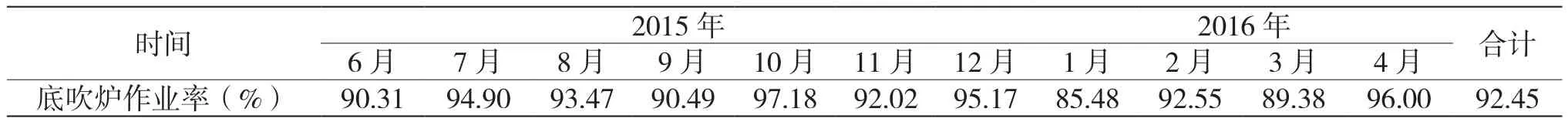

1.3 底吹炉送风时率

试生产达产达标阶段(2014.3-2015.4)的底吹炉作业率如表2所示,其平均作业率为89.29%,低于设计的送风时率91.7%。2015年5月,通过技改完善,垣曲冶炼厂对影响生产的底吹炉加料口、余热锅炉及辅机等设备进行了设计优化,在熔炼、精炼、硫酸、电解车间实行了精细化管理,工艺参数控制更精准,底吹炉作业率提高到92.45%,为2015年完成11.5万t阴极铜创造了条件。

表2 工艺优化并提高阶段(2015.6-2016.4)底吹炉作业率统计

2 工艺优化并提高(2015.6-2016.6)

在试运行期间,工艺方面存在以下问题需要优化:一是转炉渣加底吹炉渣选矿,倒渣选的渣子含铜高,影响铜冶炼总回收率;二是转炉产能限制了底吹炉的加料量;三是烟气中SO3浓度高,设备腐蚀严重。四是阳极炉寿命低。

2.1 调整底吹炉冰铜品位

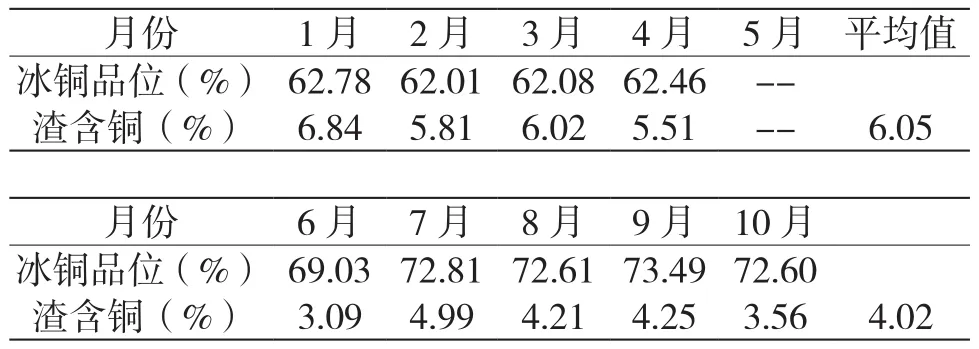

设计底吹炉熔炼冰铜品位为58%,在生产中,当底吹炉加料量稳定在70 t/h时,生产58%冰铜量预计695 t/d,每天转炉生产6炉铜,每炉需要处理冰铜115 t,而实际转炉吹炼每炉处理冰铜量100 t,转炉生产制约了底吹炉的加料量。

2015年6月,调整底吹炉冰铜品位,生产70%冰铜,转炉产出少量的转炉渣破碎后返底吹炉处理,选矿渣只有底吹炉渣,有效降低了渣含铜,提高了铜冶炼回收率。转炉吹炼70%冰铜,吹炼作业时间由5.5 h缩短为3.5 h,可以提高产量,减少转炉生产压力。由表3可以看出,生产70%品位的冰铜以来,渣含铜降低约2%,提高了铜冶炼总回收率,生产成本相应降低。

表3 2015年1-10月底吹炉冰铜品位和选矿渣含铜统计表

2.2 烟气SO3浓度

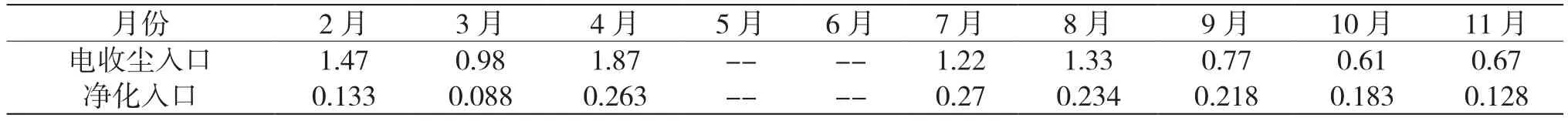

通过对电收尘入口烟气中SO3浓度的分析,SO3浓度最高达到2.5%,烟气中SO3浓度高导致余热锅炉和电除尘器排烟设备腐蚀,收尘效率下降,烟尘后移,净化废酸量增加等一系列问题。通过分析,垣曲冶炼厂制定了以下解决措施,取得明显的效果。

2.2.1 控制氧料比

富氧底吹炉设计反应用氧气的利用率为99%,存在实际氧的利用达不到设计值,造成炉况的波动,如果有富裕氧存在,将影响烟气中SO3浓度,因此要求主控室操作人员稳定炉况,控制较低的氧料比。

2.2.2 保证余热锅炉负压

由于控制入电收尘烟气温度为360℃±20℃,在余热锅炉水平段的温度为400℃~600℃,尤其是在锅炉的对流区,布置了凝渣管屏和对流管束,极易生成SO3,因此需要保证锅炉负压0~-100 Pa,目的是保证烟气的流速,缩短烟气在余热锅炉内停留时间。

2.2.3 减少系统漏风

垣曲冶炼厂采取了多种措施减少漏风:封闭一个加料口,采用两个加料口加料;做好炉体出烟口与余热锅炉的密封;检查余热锅炉、水平烟道、电收尘排烟系统漏风情况并及时密封;保证熔炼炉的排烟机的风量控制在设计值。

通过工艺完善,从2015年9月开始烟气中SO3浓度得到控制(见表4),实际测得电收尘入口SO3浓度小于1%,硫酸一级动力波入口的SO3浓度在0.2%左右,减少了净化废酸量,保证了电收尘的正常送电和收尘效率,避免了电收尘的低温腐蚀。

表4 2015年电收尘入口烟气SO3浓度统计表(%)

2.3 转炉高品位冰铜富氧吹炼技术攻关

吹炼58%的冰铜含铁在15%左右,一周期造渣时间长、渣量大、渣含铜高,倒渣造成炉口损坏严重。吹炼70%的冰铜含铁约5%,开展富氧吹炼试验和技术攻关,在保证转炉吹炼热平衡和处理高含铜冷料量的情况下,通过控制供氧气量直接进入二周期吹炼、渣量富集到一定量时排渣一次或出铜前排渣等手段,探索出了富氧23%以下转炉吹炼高品位冰铜的经验,缩短了转炉吹炼时间,转炉处理量提高5%~10%,直收率在92%以上,有效提高了转炉的生产能力。

2.4 回转式阳极炉改造,提高炉寿命

2.4.1 氧化还原砖改造

2015年进行了氧化还原砖结构和氧化还原枪角度的改造,简化氧化还原砖的结构,改变氧化还原枪的角度,改造后可以延长氧化还原时介质在熔体内停留时间,缩短了阳极炉氧化还原的作业时间,降低了天然气单耗,延长了氧化还原砖的寿命,由1~2个月延长到9~11个月,并使阳极炉寿命由6~8个月,提高到10个月以上。

2.4.2 减少回转式阳极炉透气砖数量的试验

回转式阳极炉透气砖设计时,每台炉采用9块透气砖,2015年11月初,由于透气砖外部发红严重,1#阳极炉所有透气砖停用,2#阳极炉只用1-4号透气砖。通过两台阳极炉生产比对试验,使用4块透气砖不影响阳极炉正常作业,而且每年节约更换透气砖费用约45万元。

3 工艺参数优化取得的效果

通过试运行和技术完善,垣曲冶炼厂技改工程于2014年2月投产,2014年9月实现铜冶炼系统的达产达标,仅用6个月的时间达到设计产能,并于2015年生产阴极铜11.5万t,2016年生产阴极铜12.6万t,实现了超设计产能。各项经济技术指标均优于新建铜冶炼企业准入值,粗铜综合能耗134.9 kgce/t,达到铜冶炼行业先进水平。通过两年多的运行,富氧底吹熔炼炉在设备投资、能耗、技术操作、炉寿命以及环境治理等方面具有明显的优势,是目前新建、改扩建重点推荐的冶炼工艺。

Production Practice of Oxygen Enriched Bottom Blown Smelting Proces

Li Yongchun

(Northern Copper Industrial Co., Ltd., Yuanqu Smelter, Yuncheng 043700, China)

Oxygen-enriched bottom-blown smelting process is a relatively mature technology. Yuanqu smelter has been upgraded in 2012. It has eliminated the traditional and backward blast furnace smelting process. Through trial operation and technical improvement, Yuanqu smelter technical transformation project put into operation in February 2014, in September 2014 to achieve the copper smelting system production standards. This paper introduces the problems encountered in the trial production and compliance process of Yuanqi Smelter, and discusses the optimization measures and the results of the process control index. The results show that through the process improvement and improvement, the process indicators reached the industry advanced level.

oxygen-enriched; bottom-fired oxygen lance; waste heat boiler operating rate; SO3 concentration

TU992.24

A

1008-9500(2017)07-0102-03

2017-05-23

李永春(1961-),男,吉林通化人,在职研究生,冶炼工程师,从事铜金属冶炼工作。