压裂车组多车型联控联调控制系统设计及应用

,, ,, ,,,

(中国石油集团渤海钻探工程公司,天津 300280 )

压裂车组多车型联控联调控制系统设计及应用

吕选鹏,徐克彬,向荣,郭怀玉,王江,刘玉海,朱传宝,徐昊洋

(中国石油集团渤海钻探工程公司,天津 300280 )

针对油气田大规模水力压裂,采用不同型号的压裂车组进行联合压裂作业时,难以同步协调控制的问题,采用网络体系中的中间件技术,对不同车组的压裂车进行分布式控制、通信信道宽频带无线传输,全双工通信,容错机制检验,实现不同格式数据比特流的传输,用于数据格式语义统一标识和标准格式转换,保证不同压裂车组数据彼此透明,实现不同压裂车组实时精确控制。

压裂车组;控制系统;方案;设计

随着国内外非常规油气资源的开发规模日益增大,低渗、超低渗油气藏及致密气、煤层气、页岩气体等非常规油气资源被认为是最有希望的补充能源,成为世界未来能源和经济发展的主要支撑,带来了全球范围内超大规模压裂、整体压裂、体积压裂等技术需求。因其需要多台设备配合、机组功率大且复杂多样,单一车组很难独立完成,多车组协同作业成为必然趋势[1]。实现协同作业的关键设备是控制系统,需要对现场多台压裂车组、混砂车等设备进行压力、排量、砂比等施工参数控制,但由于多种复杂原因,不同厂家、同厂不同型号的压裂设备目前还不能由同一控制系统监控,这给大规模施工带来诸多困难,一定程度上影响了作业设备的控制协调及施工数据的采集,并存在重大施工安全隐患,影响施工质量,严重时造成施工失败[2-3]。因此,迫切需要开发压裂施工一体化集中控制调配系统,实现各车型间的联控联调。

1 方案设计原则

为达到集成压裂机组控制要求,实现施工作业全过程的统一控制操作,就必须对控制系统进行深入的分析与研究,根据控制要求提出有效的总体控制方案与设计,满足大排量、大液量压裂施工的要求,实现对油田现有压裂装备优化配套组合,并对多级供液体系、地面高低压流程的优化配置以及施工数据采集系统进行技术对接,实施多车组联合作业施工,使多套压裂机组实现集中控制。

因此,在设计控制系统时,应遵循以下基本原则:

1) 通过网络系统实现压裂车组整个系统的统一控制。集中控制数台泵车及压裂单元和混砂单元,包括机组设备的启动、换挡、参数显示、自动压力控制和自动排量控制。实现施工作业全过程的统一控制操作[4]。

2) 能够实时采集、显示、记录压裂作业全过程资料数据和参数,其数据采集单元可与网络中任意一台设备连接,实现数据采集和分析。各单台设备的数据采集和控制通过数据线传输实现数据共享,对压裂作业数据进行分析、处理。数据采集系统选用国际标准接口,具有互换性和通用性[5]。

3) 能够将施工现场压裂数据、控制参数远程传输,实现压裂现场指挥中心和后方基地对压裂施工的实时监测。

4) 保证车组原系统的完整性,所开发的新的控制系统要求安全、可靠。在满足多台设备控制要求的前提下,力求使控制系统简单、经济、实用及维修方便。

2 系统方案设计

针对目前不同厂商、不同型号的仪表车、压裂机组及混砂车等设备控制互不兼容问题,采用“硬件屏蔽、软件协议开放”的技术体系,对不同设备控制信号分析与解码,利用中间件网络技术,将不同车组的压裂泵车、混砂车及管汇的压力、排量、密度等参数进行解码,结合压裂工艺要求对各个压裂泵车进行调控,通过安装在仪表车内的计算机系统和连接电缆协同作业,开发压裂施工一体化同步控制系统,实现不同压裂车组压裂泵车、混砂车和仪表车,任意组合配套,压裂设备可互换或同步联机工作,保证在压裂车组原有控制系统不变的情况下实现多车型异构控制系统的同步实时控制。

2.1 系统总体结构与设计

整套系统由数据采集系统、通信系统、网络系统、同步控制系统(泵车工控机和混砂车工控机)以及显示系统等构成。

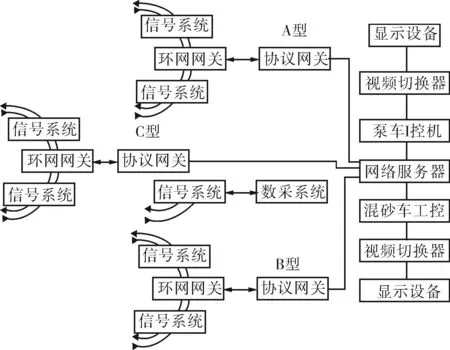

目前国内同一家油气工程技术服务公司使用的压裂车组类型很多,不同压裂车组指挥车控制系统数据格式不同,这里分别以A型、B型、C型来代表不同厂家压裂车组数据控制系统,如图1所示。

图1 不同数据结构压裂车组控制系统

不同的压裂车组信号系统,都通过网络服务器控制对方压裂施工设备,而且这两套信号系统试图都通过同一套网络服务器采集不同施工设备的工作参数。因为两套不同的通信系统采用不同的通信协议,数据格式彼此不同,而且不同的施工设备工作参数编码格式也不同,这样,不仅造成双方无法使用对方的数据,造成资源浪费,而且也不便控制对方设备,协同工作,造成事实上压裂效率降低。

2.1.1不同压裂车组间的数据采集系统

针对不同的压裂车组数据格式,采用网络中间件技术,调制成统一数据格式[6]。数采系统主要将施工过程中产生的数据、控制参数采集到施工现场的指挥中心,实现数据的实时监测和控制。数据采集主要通过3种方式实现:①通过仪表车网络接口(没有网络接口的老式仪表车使用串口)获得;②从储存在FPA文件中的数据来模仿数据采集;③从一个共享文件采集数据。其中第3种方式是现场指挥中心接收现场实时数据的软件接口。将采集到的不同格式的数据通过中间件格式转化成同一格式的dbs库文件,实时传输到现场指挥中心,后台的技术人员便可对该数据文件进行读取、分析等,最后输出统一格式的控制参数,通过中间件解码成泵车工控机和混砂车工控机各自识别的参数,控制工控机相应行为。

2.1.2不同压裂车组间的通信系统

不同压裂车组系统间的通信以及与后方专家监控平台之间的通信,分为内网和外网,分别采用无线WIFI传输和3G(或4G)通信系统,实现不同压裂车组间与后方专家间的数据流传输、通信等。施工现场通信示意如图2所示。

图2 施工现场通信示意

1) 内网通信系统设计。

设计不同压裂车组内网通信的目的,主要针对控制不同压裂车组的音频、视频、数据流等,格式异构,彼此之间传输时信息量大,而实际现场施工时要求不同的压裂车组能够实时控制,因此现场不同压裂车组间通信采用无线WIFI传输技术。这是因为WIFI带宽高、传输速率快、误码率底、抗干扰能力强,俗称无线宽带。WIFI信号覆盖半径为100 m,能够覆盖整个施工井场周围无衰减,现场数据传输速率可以达到54 Mbp/s,符合工业控制和传输的要求[7]。它基于IEEE802.11协议,施工现场可以应用成熟的IEEE802.11b协议,方便采用网络中间件技术,可以将不同结构的个人电脑、手持终端互连,将不同设备格式的数据解调识别,达到不同压裂车组相互间通信和控制的目的。

2) 外网通信系统设计系统设计。

针对WIFI传输距离短、信号衰减快的缺陷,现场与后方专家监控平台之间的通信设计3G(4G)外网传输技术。3G(4G)信号系统主要用于将不同压裂车组现场施工数据解构后传输到远程监控平台,实现压裂施工数据的远程监测。根据对不同运营商的3G(4G)网络覆盖情况(包括覆盖范围、信号质量等)、实际带宽的比较、评估,主要选择中国电信(CDMA2000)的3G网络进行3G应用区域搭建和中国移动4G网络进行4G区域的搭建。在3G(4G)网络实施中结合各业务场景应用带宽真实需求,测试本地3G信号质量、带宽情况,根据带宽要求进行适当选择,必要时将要求运营商提供必要的信号和最小带宽保障,以保证业务的正常开展。为确保数据安全,3G(4G)网络接入的是营运商构建的“专网”,运营商通过VPN隧道技术,建立一条虚拟专线,实现3G(4G)的专网通信。3G(4G)专用通信网络VPN虚拟隧道数据传输技术,干扰少、高带宽、并行传输误码率底、保密性强,可以保证多车型压裂车组实现全双工通信,同步实时控制,方便现场压裂指挥工程师和监控平台指挥多车型压裂车组同步压裂,最终促使成功实施高质量的非常规油气大规模体积压裂[8]。

2.1.3不同压裂车组间的网络系统设计。

为了保证不同压裂车组物理信道之间信号不衰减,抗干扰,在数据传输底层物理信道上,施工现场架设900兆路由器,增加信号增益放大器,使用有线和WIFI网络系统,通过仪表车和工控机RJ45接口对控制数据进行采集[9],通过现场专设的WIFI通信系统实现数据存储,在总控服务器上配置中间件软件对数据进行调制和解码[10],实现不同混砂车工控机和泵车工控机控制数据开放输出,对不同压裂指挥车技术人员实现透明,达到现场所有泵车和混砂车进行同步协调控制目的。

2.1.4不同压裂车组间同步控制系统设计。

针对目前不同厂家、不同型号的压裂机组及混砂车等现场设备的控制互不兼容问题,选择网络集中式控制技术,通过计算机系统和连接电缆协同作业,采用中间件技术,兼容多家主流压裂泵车数据格式,任意组合配套,保证最终输出的数据开放、透明,在压裂车组原有控制系统不动的情况下实现多车型的控制系统的统一同步控制,实现联合作业,提升整套压裂设备的整体压裂效果。系统功能设计如表1所示。

表1 压裂泵车联合控制同步系统功能设计

2.2 系统软件开发与功能框架设计

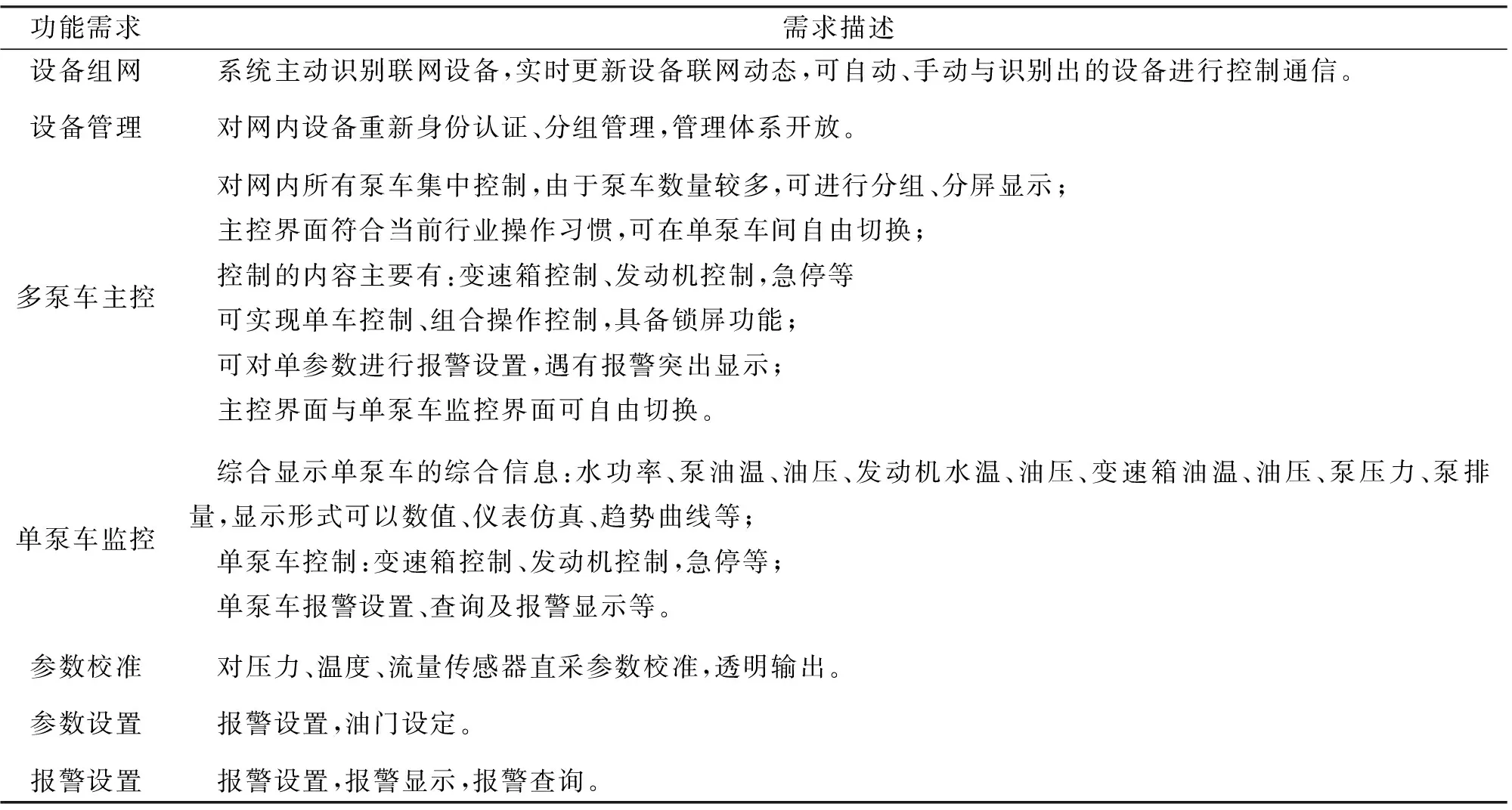

中间件网络控制系统功能涵盖与主流泵车控制系统所有功能,GUI界面设置符合用户习惯[11]。主界面运行结果如图3所示。

图3 主运行监控界面

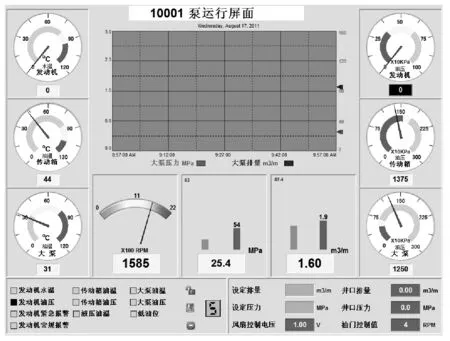

单泵运行监控结果如图4所示。

图4 单泵运行监控界面

软件功能框架设计如下:

1) 主运行监控及单泵运行监控。主控机上配置了中间件软件,采用网络分层体系架构,负责解码不同压裂车组的异构数据,保证这些数据对压裂工程师透明,不同压裂车组开放,显示施工参数图形,实时同步联网控制不同压裂泵车。单泵运行监控:显示当前泵的详细参数值和警告提示,并显示当前大泵排量和大泵压力的曲线[12-13]。

2) 大泵校准。试压时间设置,大泵压力校准,大泵排量校准,发动机和大泵的系统参数设置以及油门控制的设置。

3) 报警校准。传动箱油温校准,传动箱油压校准,大泵油温校准,大泵油压校准,传动箱高油温报警值设定、低油压报警值设定,大泵高油温报警值设定、低油压报警值设定,发动机高水温报警值设定、低油压报警值设定,以及泵车牌号和大泵柱塞尺寸设定。

4) 限值设置。总超压保护值设定、总大泵效率设定。

5) 单泵单独控制。包括发动机启动,发动机停止,发动机急停,快捷停(一健怠速,空挡,刹车),挡位设定,油门升降,超压复位,试压测试。

6) 机组编组控制。编组控制就是将某些泵车设置为一组,编组后的控制包括挡位控制,油门控制,快捷停控制。

7) 定排量定压力控制。泵车自动定排量、定压力控制就是将某些泵车设置为自动模式,然后设定一个排量值,设定一个压力值,根据设定的压力值,划分为3个区间。

8) 机组总急停控制。按键“急停”,并确认后将对网络上所有泵车进行发动机急停控制。

9) 机组总快捷停控制。按键“快捷停”,并确认后将对网络上所有泵车进行快捷停控制(空挡,怠速,刹车同时完成)。再次按键并确认后,将取消快捷停保持状态。只有快捷停状态取消后,才可能对泵车进行挡位和油门控制。

10) 监测报警信号。主要是发动机、传动箱、大泵3大核心部件,包括大泵报警(包括高油温和低油压)、传动箱报警(包括高油温和低油压)、发动机故障(包括高水温和低油压等,)、超压报警(大泵排出口压力超过设定值)。

11) 对发动机控制。通过输出对应信号给ECM模块来实现,主要有发动机的启停、急停和油门调节。

12) 对传动箱控制。主要是换挡与解锁,通过给不同的挡位电磁阀通断电来实现N-7挡间的切换;锁定指示为安全换挡提供保证。

13) 界面显示设置。主要是颜色设置。

14) 作业过程提示。包括:有泵离线提示,通讯线断开提示、吸入口压力低提示等。

3 泵车测试及现场应用

3.1 不同车组压裂泵车同步测试

采用A型车组2000型泵车软件系统版本3.5,分别测试两台JR5381TYL型压裂车,A型车组2000型泵车的通讯控制,经过多次测试,均测试成功。

3.2 测试过程

1) 8号泵车与笔记本电脑软件单独连接网线测试,界面如图5~6所示。

图5 8号泵车触屏显示仪表数据界面

图6 8号笔记本电脑显示仪表数据界面

2) 17号泵车与笔记本电脑软件单独连接网线测试,界面如图7~8所示。

图7 17号泵车触屏显示仪表数据界面

图8 17号笔记本电脑显示仪表数据界面

通过上面的两步通信测试,经过泵车软件和笔记本测试软件的比对,发现大多数的参数项数值是一致的,说明数据项通讯测试成功。通过上面控制系统测试,在笔记本电脑监控软件上设置挡位后,A型车组泵车触屏软件也同步为相同的挡位;在A型车组泵车触屏软件上设置挡位后,笔记本电脑监控软件也同步为相同的挡位,说明控制项测试成功。

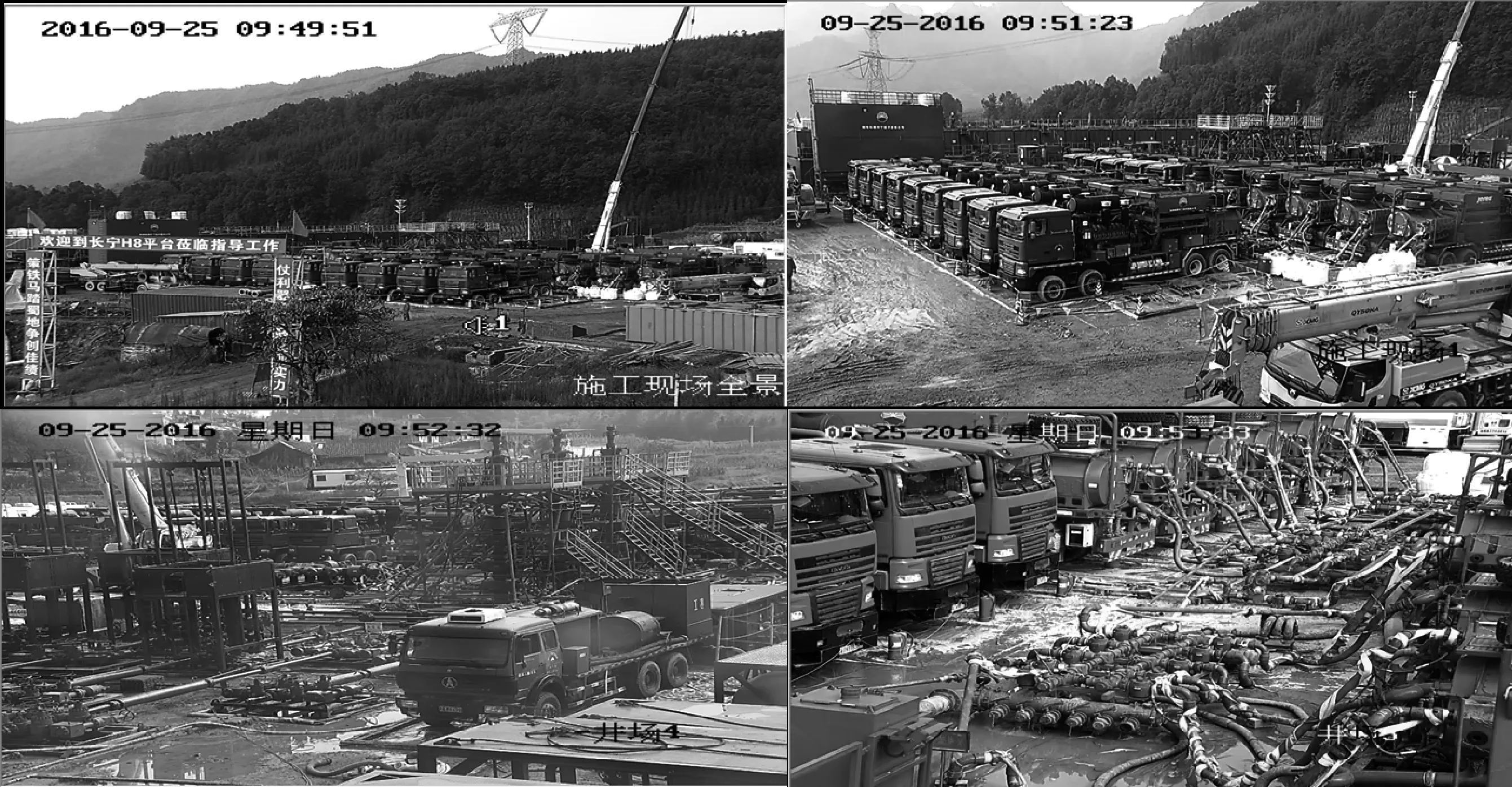

3.3 现场应用

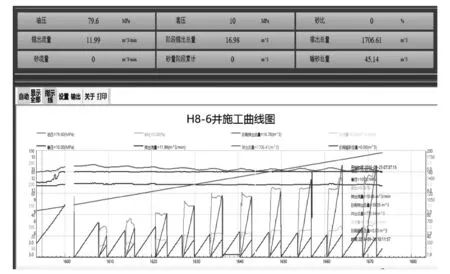

该系统在长宁页岩气大规模压裂现场成功应用,实现了不同压裂车组施工油压、套压、砂比、排出流量、阶段排量、排出总量、砂流量、砂量阶段累计和输砂总量实时参数的采集,应用压裂曲线、实时数据和视频监控多种手段监测压裂过程,形成了压裂单次作业报告。现场压裂作业曲线及监控界面如图9~10所示。

图9 压裂作业报告曲线界面

图10 压裂作业现场监控界面

4 工艺效果分析

通过泵车测试以及现场应用,此套压裂车组多车型联控联调控制系统得到了验证。通过网络系统实现了对整个压裂车组统一控制,系统能够对作业全过程中的数据和参数实行实时采集、显示与记录,而且实现了对作业数据参数的远程传输,使整套系统更加人性化[14-15]。最主要的是此套系统保证了原系统的完整性,而且简单、可靠,操作成本及维修成本低,具有很好的工程应用前景。

5 结语

通过方案设计实施,解决了各压裂车组不能互相兼容的问题,实现了复杂大型压裂施工的30多路主压设备的有序调控和数据采集,形成压裂酸化施工过程的现场控制调配和基地远程指挥相结合的工作模式,提高了现场信息传递的及时性,也提高了信息的准确性,便于技术人员、生产管理人员、专家等直观、方便地进行研究和远程决策,指导压裂施工。特别是对特殊紧急情况和异常情况,可以集中群体智慧进行评价和决策,并可通过监控系统实时与现场人员进行交流并下达指令。联控系统经过现场试验运行,性能稳定,通用性强,其功能作用明显,大幅提高了工作效率。

[1] 陈永军.页岩气大型压裂机组网络控制系统及其设计[J].仪器仪表与分析监测,2014(4):10-13.

[2] 王富春.大型压裂远程实时监控系统实现及应用[J].自动化技术与应用,2012,31(9):44-46.

[3] 邓世彪,邱杰,张宏,等.大型压裂施工装备优化配套[J].石油机械,2011,39(9):89-91.

[4] 张可可.混砂车控制系统关键模块的研究与仿真[D].兰州:兰州理工大学,2014.

[5] 王鹏,程芸,董书莉,等.基于FPGA的多格式数据传输设计[J].电子测量技术,2014,37(1):70-75.

[6] 王鹏,吴晓东,杨华民.基于不同数据传输格式对Ajax 实时性响应影响的研究[J].长春理工大学学报(自然科学版),2011,34(2):146-149.

[7] 樊昌信,曹丽娜.通信原理[M].7版.北京:国防工业出版社,2015:331-437.

[8] 王生兰.探讨油田压裂车组控制系统的优化改造[J].化工管理,2013(10):171.

[9] 万林.网格GIS下协同式空间信息工作流实现技术研究[D].武汉:中国地质大学(武汉),2012(5):22-113.

[10] 谢希仁.计算机网络[M].6版.北京:电子工业出版社,2013:359-393.

[11] 马秀军,纪友芳.压裂车组远程监控系统设计[J].计算机测量与控制,2010 (11):2497-2500.

[12] 王万帅.压裂机组仪表车的监控系统研究与设计[D].兰州:兰州理工大学,2014.

[13] 闫志强,熊金华,王魁生.压裂曲线远程实时传输设计[C]//2013数字与智能油气田(国际)会议暨展会论文集,2013.

[14] 张禾,姚绍雄,康桂琼.压裂酸化施工远程监控系统设计[J].机械工程师,2012 (6):61-62.

[15] 邓若虹,薛广民,赵世睿,等.无线异构网在油气生产物联网的应用[J].自动化博览,2014(12):68-71.

DesignandApplicationofControllingSystemforCombinedControlandAdjustmentofMultiple-typedFracturingPumpUnits

LYU Xuanpeng,XU Kebin,XIANG Rong,GUO Huaiyu,WANG Jiang,

LIU Yuhai,ZHU Chuanbao,XU Haoyang

(CNPCBohaiDrillingEngineeringCompanyLimited,Tianjin300280,China)

Based on massive hydraulic fracturing for oil & gas field,it is difficult to synchronously coordinate controlling problems when using different typed fracturing pump units.Adopting middleware technology in network system to conduct distributed control for different fracturing pump units,broadband wireless transmission for communication channel,full duplex communication and fault-tolerant inspection,and realize bit stream transmission of data in different formats.And it is used for semantics unified identification of data format and transformation of standard format,and it can guarantee that the data is transparent among different fracturing pump units,so to achieve accurate real-time control for different fracturing pump units.

fracturing pump unit;controlling system;program;design

1001-3482(2017)06-0075-07

2017-05-27

中国石油集团渤海钻探工程公司重大科技研发项目“大型压裂控制及专家决策系统研发”(2015ZD06K)

吕选鹏(1972-),男,陕西咸阳人,高级工程师,主要从事油气田勘探开发研究与管理设计工作,E-mail:lvxuanpeng@cnpc.com.cn

TE928

A

10.3969/j.issn.1001-3482.2017.06.016