降低苯乙烯装置化工三剂消耗成本的技术优化举措

宋滔 徐彬(中海石油宁波大榭/舟山石化有限公司,浙江宁波315812)

降低苯乙烯装置化工三剂消耗成本的技术优化举措

宋滔 徐彬(中海石油宁波大榭/舟山石化有限公司,浙江宁波315812)

文章介绍了DNBP缓聚剂、纳尔科真阻聚剂、TBC的阻聚机理,结合阻聚机理,针对中海石油宁波大榭石化有限公司28万吨/年苯乙烯装置自2016年6月开工至2017年6月运行期间所采取的降低化工三剂消耗成本,实现装置降本增效的主要技术优化措施进行了介绍。

苯乙烯;化工三剂;降耗;优化措施

由于苯乙烯的易聚合特性,在生产过程中发生聚合会影响到装置平稳运行,严重时将会导致装置停工检修。优质的苯乙烯产品对聚合物有严格的控制要求,苯乙烯产品中聚合物要求不大于10ppm,在储存及运输过程中发生聚合导致苯乙烯产品中聚合物超标,将直接影响产品出售价格甚至无法销售造成效益损失,因此,苯乙烯装置生产运行过程中聚合物控制是一项难点及重点工作,苯乙烯的聚合问题是所有苯乙烯装置运行过程中需要解决的问题。化工三剂的加入是控制聚合物的有效手段之一,我们需要化工三剂的加入来防止苯乙烯聚合,同时也不希望过多的加入造成三剂的浪费,因此需要对精馏阻聚剂的性能进行摸索,加强生产技术管控,不断优化三剂加注方案,将精馏阻聚剂与DNBP缓聚剂协调发挥最佳阻聚效果、达到最佳经济效益点,从而有效实现降本增效。

1 装置所用化工三剂简介

1.1 缓聚剂DNBP(50%乙苯溶液)

缓聚剂DNBP用于脱氢液分馏过程中抑制苯乙烯自聚。DNBP的学名是2,6-二硝基-4-叔丁基苯酚,分子式C10H12N2O5,分子量240。其50%乙苯溶液为深褐色透明液体,相对密度为1.205kg/m3。

1.2 产品阻聚剂TBC(85%TBC甲醇溶液)

产品阻聚剂TBC加入到苯乙烯产品中,抑制苯乙烯在储运过程中产生的聚合。TBC的学名是对叔丁基邻苯二酚。分子式为C10H14O2,分子量为166.22,呈琥铂色,含有酚的气味,100%溶解于水,重度1.030(25℃时)。凝固点:9℃。

1.3 纳尔科真阻聚剂

外观为橙色澄清透明液体,密度为0.95~1.15g/cm3,PH为6~11。

2 化工三剂阻聚机理

苯乙烯的自聚在精馏和储存过程在都会发生,它的基本反应为:苯乙烯自由基的生产、自由基的抑制和苯乙烯的氧化。苯乙烯自由基的热激发生成机理为:首先生成苯乙烯的二聚物,然后二聚物与另一个苯乙烯分子反应而生成自由基。反应方程式如下:

2C6H5C2H3→C10H11C6H5

C10H11C6H5+C6H5C2H3→C10H11C6H5+C6H5C=CH3(苯乙烯自由基R’)

氧同样可以从二聚物中脱氢生成过氧化自由基,反应方程式如下:

2C6H5C2H3→C10H11C6H5

C10H11C6H5+O2→ROO’(过氧化自由基)

50℃时,氧激发比热激发更为重要,自由基的存在和增长将导致苯乙烯高聚合物的生成。

2.1 DNBP和纳尔科真阻聚剂的阻聚机理

DNBP是一种缓聚剂,它能达到阻聚的效果主要是起到降低聚合反应速率的作用,并不能终止聚合反应,其自身也不会在阻聚过程中产生消耗,苯乙烯自由基产生速度变慢,那么苯乙烯高聚物生成的几率自然降低。纳尔科阻聚剂属于真阻聚剂,它能很好的终止聚合反应,其本身也做消耗。由于DNBP有剧毒,虽然其在阻聚过程中不做消耗,但是从保护员工和绿色环保角度出发,也逐渐被“绿色”的真阻聚剂所替代。因此,要达到良好的阻聚效果,需要从阻聚机理、环保、人本、阻聚剂成本等多方面考虑,将DNBP和纳尔科真阻聚剂协同配合以较低的用量发挥最佳阻聚效果。

2.2 TBC的阻聚机理

属多元酚之列的TBC是一种效果良好的抗氧剂和阻聚剂。当没有氧存在时,TBC与苯乙烯自由基的反应速度并不快,同时由于苯乙烯的浓度远远高于TBC的浓度,TBC基本不起阻聚作用。当有氧存在时,苯乙烯自由基与氧的反应速度非常快,能迅速转化成过氧化自由基,每个TBC分子能以很快的速度终止4个过氧化自由基。有实验数据表明在TBC过量的情况下,如果苯乙烯中的氧含量低于10ppm,即可观察到聚合物沉淀。苯乙烯中的氧也会导致苯甲醛等杂生成,因此苯乙烯中的氧含量一般控制在10~20ppm为佳,苯乙烯液面上的蒸汽空间中氧含量为5~7(V)%。

3 降低苯乙烯装置化工三剂消耗的主要技术措施

3.1 实行优化操作降低化工三剂消耗的背景介绍

中海石油宁波大榭石化有限公司28万吨/年苯乙烯装置于2016年6月正式开车成功运行至今,一直在摸索优化三剂注入量。开工初期为确保装置稳定运行和防止苯乙烯聚合,三剂的加入量都是参照设计值进行设定,产品中TBC的含量控制在12ppm偏上(设计值为10~15ppm),装置稳定运行后,经过不断摸索经验值,对三剂的注入量进行优化,经数据统计和成本核算,2016年苯乙烯阻聚剂单耗情况为DNBP年累计单耗996.7g/t苯乙烯,精馏阻聚剂年累计单耗317.5g/t苯乙烯,TBC年累计单耗31.6g/t苯乙烯,三剂消耗成本为42.5元/吨苯乙烯,三剂单耗和成本依旧有降低的空间。

3.2 具体采取的技术措施

3.2.1 合理回收利用焦油中DNBP,减少新鲜DNBP的加注量

苯乙烯装置P409泵出口焦油中还含有2%~3%左右的DNBP,为了更好的回收利用这一部分注剂,以设计值作为参考,在不同的生产负荷下设置相应返回T401粗苯乙烯塔的循环焦油量,同时操作人员通过稳定焦油外送压力、根据脱氢液进料压力变化及时联系储运调整保障循环焦油往粗苯乙烯塔的稳定补入,有效的降低了新鲜DNBP往精馏系统的加入量。

3.2.2 优化DNBP和纳尔科真阻聚剂的配合最佳注入量,实现聚合物控制平稳和阻聚剂耗量降低双赢

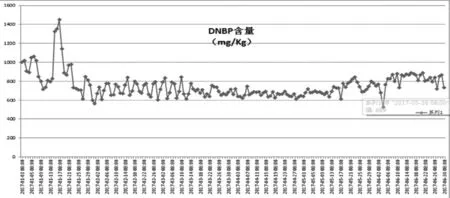

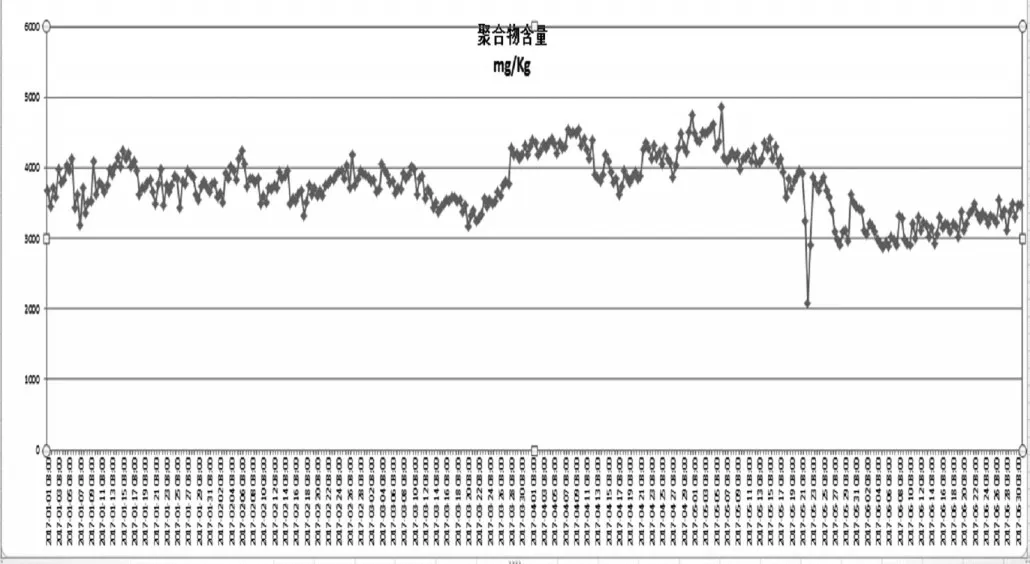

DNBP缓聚剂和纳尔科真阻聚剂都能达到防止苯乙烯聚合的效果,在日常生产调整过程中,主要是以DNBP和精馏阻聚剂配合加入以防止聚合。以T402塔釜中聚合物含量作为参考,结合新开装置负荷低、运行周期短、秋冬季节气温低能降低聚合物的生成率等特点,将T402塔釜中的DNBP含量实行低控在600~700ppm(设计值为800~1000ppm)。夏天气温较高聚合物相对增加,则相应提高阻聚剂的加入量,将T402塔釜中的DNBP含量控在800~1000ppm,实现“秋冬季降低三剂消耗控成本,夏季保障装置长周期运行增效益”的防聚控制原则。由于DNBP为缓聚剂其原理为延缓苯乙烯聚合物生产速率,其本身不消耗,而精馏阻聚剂为真剂,其阻聚原理为终止聚合物产生,其自身也是消耗品。当塔釜中聚合物含量发生小范围变化时,则通过微调精馏阻聚剂冲程控制聚合物,当聚合物变化较大时,则通过调整DNBP的注入量加以控制。通过两注剂的协调配合能够实现将T402塔釜聚合物平均控制在3750ppm左右,控制效果良好。优化调整后2017年1月~6月DNBP和聚合物控制情况见图一和图二。

图一 2017年1月~2017年6月T402塔釜中DNBP含量控制曲线图

图二 2017年1月~2017年6月T402塔釜中聚合物控制曲线图

3.2.3 结合季节气温变化,优化控制产品中TBC含量

温度高能加快苯乙烯聚合,温度低苯乙烯聚合则有所缓解。根据这一特点,苯乙烯装置在秋冬季节将苯乙烯产品和班产罐中TBC含量控制在11.5ppm左右,在夏季为防止苯乙烯高温聚合则控制TBC含量在13~14ppm(设计值为10~15ppm)。此外,结合每次TBC溶液配制的浓度有所变化,根据化验分析结果及时对TBC注入量进行调整。通过以上控制措施,既保证了产品合格也尽量降低TBC注剂的消耗成本。

3.2.4 降低精馏塔操作压力,减少阻聚剂的消耗

2017年,对苯乙烯装置进行节能降耗生产优化调整,将T402操作压力由设计值36KPaA逐步降低至35.4KPaA,T403操作压力由设计值12KPaA逐步降低至11KPaA。低压低温的条件对防止聚合物的生产是有利的,经过降压后T402塔釜中的聚合物含量数据收集比对,聚合物有所下降,降压操作也变相地减少了阻聚剂的消耗量,实现降本增效。

3.2.5 精馏塔选用新型高效填料,降低聚合物产生和三剂消耗

苯乙烯精馏系统T401、T402、T403三个塔都选用新型波纹板填料,降低了塔的压降。T401和T403设计压降为4KPa,目前满负荷运行压降能控制在2KPa左右,T402设计压降为6KPa,满负荷运行能控制在4KPa左右。压降降低会使塔釜温度降低从而减少苯乙烯聚合物的产生。此外,因为填料有较高的阻止液体夹带雾沫的能力,对填料塔来说,液体滞留时间约为筛板塔的四分之一,停留时间减少相应减少了受热时间,减少了苯乙烯的聚合。通过选用新型高效填料,降低了聚合物含量,相对减少了三剂的消耗。

3.2.6 加强生产技术管理,助力生产优化降成本

成立QC课题研究小组,明确分工,收集运行数据,优化操作手段形成总结。部门技术人员加强关注聚合物控制和三剂消耗情况,发现异常及时下达指令到班组作出调整;通过加强管理班组成员“降本增效”意识加强,主动关注三剂消耗情况,通过化验数据比对,不断的经验总结积累,出现异常及时反馈技术人员进行调整,不同负荷变化下调节分寸掌握的更好。同时要求外操加注桶装的TBC和精馏阻聚剂时尽量用完桶底料、管道内余料吹扫入罐避免浪费。此外,定期联系厂家进厂对阻聚剂进行用量标定和数据采集。通过生产工艺技术管理,凝聚众人力量实现降低三剂消耗的目的。

4 优化调整后取得的效果

通过生产技术优化,DNBP年累计单耗由去年的996.7g/t苯乙烯降为今年的855.7g/t苯乙烯,精馏阻聚剂年累计单耗由去年的317.5g/t苯乙烯降为今年的248.6g/t苯乙烯,TBC年累计单耗由去年的31.6g/t苯乙烯降为今年的30g/t苯乙烯,并且纳尔科精馏阻聚剂和TBC的单耗都低于设计值300 g/t苯乙烯和35 g/t苯乙烯,降耗效果明显。经成本核算,年节约化工三剂消耗成本近345.8万元。

5 结语

既要防止苯乙烯聚合,又要尽量降低化工三剂的消耗是一个难点问题,需要结合装置实际运行工况不断摸索总结经验,采取优化调整措施,从而实现系统内聚合物稳定低控和化工三剂低消耗双赢。

[1]赵志强,苯乙烯生产中生成聚合物的原因分析及对策,石化技术,2002,9(4):224~227

[2]黄友根,苯乙烯中TBC含量与阻聚效果研究,兰化科技,1998.6:68

[3]范秋杰,施云海,施玉逵,苯乙烯精馏阻聚剂的研究进展,化学世界,2011:8~9