浅谈320MW机组锅炉过热器的化学清洗

徐州华润电力有限公司 李后森 陈学安

浅谈320MW机组锅炉过热器的化学清洗

徐州华润电力有限公司 李后森 陈学安

本文介绍了采用复合柠檬酸清洗去除300MW汽包锅炉过热器氧化皮的工艺过程。针对华润徐州电厂#2炉垢量大的前屏过热器、后屏过热器、高温过热器清洗约52小时,除垢率可达到95%以上,清洗腐蚀速率可以控制在1g/m2.h以内,清洗后金属表面不会产生晶间腐蚀。

锅炉;氧化皮;过热器;复合柠檬酸;化学清洗

1 概述

徐州华润电力有限公司#2锅炉为东方锅炉厂生产的亚临界压力一次中间再热自然循环汽包炉,锅炉型号:DG1025/18.2—Ⅱ4,锅炉采用摆动式燃烧器,四角布置、切向燃烧,正压直吹式制粉系统,单炉膛、Π型露天布置,全钢架悬吊结构。#2机组于1996年投产,锅炉至今运行了近20年,锅炉过热器经常因氧化皮堵塞引起超温事故,严重影响锅炉的安全运行。为提高锅炉过热器受热面内表面清洁、防止受热面因氧化皮引发非停事故,同时提高锅炉热效率、改善机组水汽品质,决定对#2锅炉过热器系统中的全大屏过热器、后屏过热器、高温过热器采用复合柠檬酸进行化学清洗。

2 小型试验

2.1 垢量测定

化学清洗前,选用#2炉后屏过热器、高温过热器管样进行垢量测定,垢量的测定按照《火力发电厂锅炉化学清洗导则》(DL/T794-2012)规范性附录A中的方法进行,测定结果表明屏式过热器入口管(材质12Cr1MoV)管样平均垢量为592.81 g/m2;高温过热器材质12Cr1MoV管样平均垢量为848.8g/m2,达到了《火力发电厂锅炉化学清洗导则》(DL/T794-2012)关于“当过热器、再热器垢量超过400 g/m2,或者发生氧化皮脱落造成爆管事故时,可进行酸洗”的要求。

2.2 溶垢试验

针对过热器氧化皮特点,结合近年来国内清洗公司过热器成功清洗经验,决定此次过热器清洗采用复合柠檬酸,同时选用与清洗剂相适应的缓蚀剂和清洗温度。溶垢试验清洗工艺以清洗方案为依据,试验方法按照《火力发电厂锅炉化学清洗导则》(DL/T794-2012)规范性附录A中的方法进行,选取后屏过热器和高温过热器垢环各2个,并放置2片12Cr1MoV材质的腐蚀指示片,配制不同配比的复合酸清洗液500ml,将垢环和试片同步放入清洗液中,控制清洗流速约为0.2~0.3m/s,清洗温度90±5℃,清洗24h观察除垢效果(目视),清洗60h后结束清洗再次观察清洗效果,判断清洗介质是否能够将过热器氧化皮全部除尽,并测定出各种不同复合酸清洗介质的腐蚀速率和腐蚀总量。溶垢试验最终选定采用4~8%复合柠檬酸+0.4~0.5%缓蚀剂N-106+0.4%助溶剂N-101A+0.3%助剂N-101B组成的复合柠檬酸配方,能够将锅炉氧化皮彻底清除。

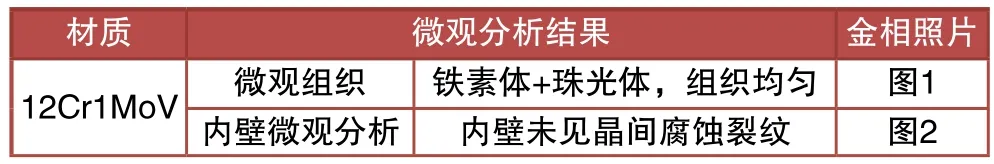

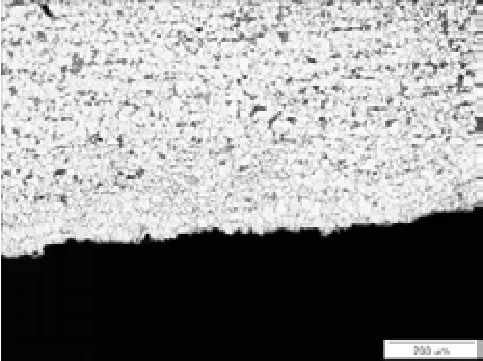

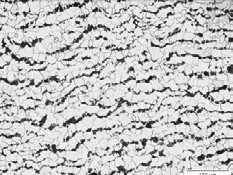

2.3 金相分析试验

将试验中的垢环按照《火电厂金相检验与评定技术导则》(DL/T 884—2004)进行金相分析,对环形管样横截面制样,采用4%硝酸酒精溶液浸蚀,在OLYMPUS-GX71金相显微镜下进行微观组织及内壁状况微观分析,金相试验分析结果表明:本次所取管样微观组织正常,管样内壁均未见明显晶间腐蚀裂纹,分析结果见表1。

表1 金相分析结果

图1 管样微观组织形貌

图2 管样内壁微观形貌

3 清洗过程

本次过热器清洗范围仅包括全大屏过热器、后屏过热器、高温过热器。

3.1 过热器参数

全大屏过热器共4片,管径均为φ51×6,每一片分成4小屏,每个小屏12根绕,每片大屏从外数第1~11根管下部均采用SA-213T91和12Cr1MoWVTiB(钢102)管子,其余均为12Cr1MoV。

从全大屏由两根左右侧布置的φ406.4×40连接管进入后屏,后屏过热器共19片,每片13根U型管。除最外圈外,其余均为φ54×8.5(12CrMOWVTiB)、φ54×8.5(12Cr1MoV),外圈管(又称护屏管)为φ60×8.5(SA-213TP347H)、φ60×8(12Cr2MoWVTiB)。

过热蒸汽流经后屏由两根左右侧布置的φ406.4×40(50)连接管左右交叉进入高温过热器,高温过热器共有76片,每片有6根φ51×8或φ51×9管子并绕成双U型,管子材料出口段为φ51×8(12Cr2MoWVTiB),其余均为φ51×8或φ51×9(12Cr1MoV)。

3.2 清洗流程设计

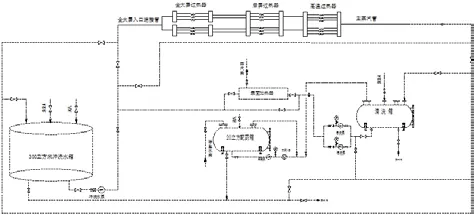

根据此次锅炉清洗对象流程特点,结合过热器管“Π型”布置特点,设计出的清洗流程(图3)如下:

清洗箱→清洗泵→临时管→一级减温器(全大屏入口管)→全大屏→后屏→高温过热器→主蒸汽管道→临时管→清洗泵→清洗箱

为便于清洗工艺控制,该流程在设计时,在清洗泵出口设置有一套导向阀组,清洗时可以正向清洗,也可以方向清洗,方向流程如下:

清洗箱→清洗泵→临时管→主蒸汽管道)→高温过热器→后屏→全大屏→一级减温器(全大屏入口管→临时管→清洗泵→清洗箱

为克服清洗过程中,过热器管“U”型弯和“W”型弯产生气塞和氧化物堆积,本次化学清洗选用两台600t/h清洗泵和一台2300t/h冲洗水泵。清洗时,清洗泵一台运行、一台备用;冲洗时使用冲洗水泵,为提高冲洗流速,可选择在启动冲洗泵的同时,启动一台酸洗泵同时冲洗,酸洗和冲洗流速计算见表3。

3.3 清洗工艺设计

根据小型试验,选用复合柠檬酸清洗工艺,该工艺是在柠檬酸清洗工艺的基础上,经过改进,并配以为过热器专用清洗用的助溶剂N-101A和助剂N-101B,该清洗工艺的优点在于:

3.3.1 该清洗工艺溶垢能力强,尤其对于铁的氧化物和腐蚀产物,溶解能力更佳。

3.3.2 清洗剂溶垢以溶解为主,减小了腐蚀产物的剥离作用,避免了因氧化物脱落造成的过热器管堵塞。

3.3.3 该清洗工艺是在弱酸条件下进行,pH值3.0~4.0,对金属基体的腐蚀较小。

3.4 清洗过程

化学清洗是一种清洗剂对金属腐蚀产物的化学溶解和机械剥离的过程,为避免剥离的腐蚀产物对过热器管产生堵塞,复合柠檬酸清洗工艺将会抑制剥离作用,主要以化学溶解为主。浓度、温度、流速、时间是化学反应的四个基本要素,控制好这四个因素,也就保证化学清洗的成功。

3.4.1 浓度控制

化学清洗前,依据锅炉说明书,计算出清洗各部位的大概水溶积,清洗时先按照此水溶积大概计算出配制“4~8%复合柠檬酸+0.4~0.5%缓蚀剂N-106+0.4%助溶剂N-101A+0.3%助剂N-101B”所需各类药剂的大概数量,按清洗工艺配方的比例加入各类药剂,清洗液配制完成后,再用容量法准确测定清洗液中的酸度,根据测量结果适当调整药剂加入量。

表2 过热器主要参数

图3 过热器清洗系统图

表3 化学清洗流速计算

3.4.2 流速控制

根据锅炉过热器参数,相应调整清洗泵组的流量,按照表3中的流量控制清洗流速0.2~0.5m/s,清洗后的水冲洗,启动冲洗水泵和清洗泵,以最大流量(约3000m3/h)进行水冲洗,保证冲洗流速超过1.5 m/s。

3.4.3 温度控制

清洗药液配制完成后,并用锅炉辅汽进行升温加热,控制清洗温度85~95℃。

3.4.4 时间控制

化学清洗前,在高温过热器垢量最大的管子上安装监视管,清洗开始后,每小时化验一次清洗液中的酸度和铁离子含量,观察清洗液中酸度下降的趋势和铁离子上升趋势。在清洗开始阶段,清洗液的酸度降低较快,而清洗液中铁离子浓度迅速升高,当化验清洗液中铁离子含量接近10000mg/L时,清洗液中铁离子含量接近饱和,清洗液溶垢能力下降,此时应更换清洗液,重新配置新鲜清洗液开始清洗。如此反复四次,当清洗液中酸度和铁离子含量基本不变化时,说明过热器管基本洗净,此时再拆下过热器上的在线监视管检查,综合判断清洗终点。

3.4.5 冲洗及钝化

清洗结束后,先用清洗泵进行顶排浓酸液,再用冲洗水泵进行大流量冲洗,冲洗后期用热成像仪对三级过热器管排进行检查,确认所有过热器管子全部畅通后进行漂洗钝化。

4 清洗结果

本次过热器实际清洗时间约53小时,清洗后对后屏过热器和高温过热器进行割管检查,确认被清洗的金属表面清洁,管样表面无残留氧化物和焊渣,无明显金属粗晶析出的过洗现象,金属表面形成完整的钝化膜;化学清洗后G102管材腐蚀速率为0.684g/m2・h, 12Cr1MoV管材腐蚀速率为0.710g/m2・h,G102管材腐蚀总量为36.26 g/m2,12Cr1MoV管材腐蚀总量为37.68 g/m2,清洗后对割取的管样进行残余垢量的测定,屏过管子的除垢率为98.14%;高过管子的除垢率为98.46%,平均除垢率为98.30%。化学清洗清除铁垢(以Fe3O4计)约5704.5公斤,化学清洗质量达到《火力发电厂锅炉化学清洗导则》(DL/T794—2012)标准的要求,清洗完全实现了预期目标。

5 结论

5.1 以复合柠檬酸为主清洗介质,能够有效清除过热器表面形成的致密氧化皮垢层,清洗除垢效果好,除垢率95%以上。

5.2 复合柠檬酸清洗腐蚀速率小,清洗腐蚀速率可以控制在1g/m2.h以内,清洗后经检验,被清洗的金属未发现晶间腐蚀。

5.3 清洗后节能效果明显。清洗结束锅炉再次启动后,烟道内过热器烟气侧烟温、空气预热器侧烟温均接近设计值,其中烟气最终出口的空预器入口烟温较清洗前降低了14~15℃,相当于可降煤耗2.8~3.0g/kw.h。

[1]中华人民共和国国家经济贸易委员会.DL/794-2012《火力发电厂锅炉化学清洗导则》中国电力出版社,2012.03

[2]西安协力动力科技有限公司.《徐州华润电力有限公司#2锅炉过热器化学清洗技术方案》2016.01

[3]中华人民共和国国家发展和改革委员会.DL/T 884—2004《火电厂金相检验与评定技术导则》中国电力出版社,2004.06

[4]东方锅炉厂.徐州彭城电厂一期2×300MW锅炉DG1025/18.2—Ⅱ4锅炉说明书,1995.06

[5]陈洁.《锅炉水处理技术问答》化学工业出版社,2003

[6]西安协力动力科技有限公司.《徐州华润电力有限公司#2锅炉过热器化学清洗总结报告》2016.03