铝合金薄壁环形件研磨方法研究

李健+袁昊+乌日古门+栾家建

摘 要:本文以铝合金薄壁环形件研磨工艺为研究对象,详细分析了零件研磨过程中常见问题,针对各项问题进行了深入研究。最终制定了零件研磨平面度控制的方法与手段,为后续类似零件的工艺制定及现场实施提供了理论依据与实践指导。

关键词:机械制造;铝合金;薄壁环形件;研磨

中图分类号:TG506 文献标识码:A

0.引言

铝合金薄壁环形件因其本身材料性能优良、零件结构简单、重量轻、强度高等特点,被广泛应用于航空航天领域。然而由于其相对刚度较低,故加工工艺性差。采用常规方法加工后的零件易产生翘曲变形,需要后续手工打磨或校正等补充工序。而操作者借助研磨机手工研磨(后文简称:研磨)作为铝合金薄壁环形件轴向基准修整及端面平面度控制的一种手段,其操作简便、加工精度高、工艺周期短而被广泛应用在各生产厂的生产实践当中。

然而到目前为止,研磨的具体操作方法、压紧力的大小、加工的时间、下屑量的控制等主要工作指标各生产厂也不尽相同。因此,对铝合金薄壁环形件研磨方法的研究就显得极其重要。

1.研磨中常见问题及分析

研磨通常情况下由钳工来完成加工,操作者首先将煤油与金刚砂的混合物涂覆在转动的研磨盘上;待混合物延展均匀后将零件平稳地放置在旋转的研磨盘上,双手压紧零件,并沿着研磨盘旋转方向做圆周运动进行研磨。待一定时间后研磨完毕,取下零件并进行清洗及测量。测量时若发现零件的研磨状态未能达到图纸规定的技术要求,则需重新研磨,直至满足图纸要求。

研磨时零件常出现的问题有:

(1)零件局部点凹陷:使用平台塞尺法检查零件研磨质量时,发现零件存在有规律的局部点凹陷,图纸规定的塞尺可以通过零件与平台的接合面;

(2)零件研磨面与其他表面的平行度较差:使用三坐标等方法检查零件研磨质量时,发现零件存在较明显的倾斜现象,研磨后的表面与其他基准面间的平行度超差;

(3)部分零件研磨不到位,出现欠研磨现象:使用着色法检查零件研磨质量时,发现部分零件着色面积不达标。

经过现场大量验证与分析发现,造成以上问题的主要原因有:零件在研磨的过程中,受到的压紧力不均匀,有压紧的部位研磨量大,无压紧的部位研磨量小。每个零件的具体研磨时间往往为操作者的经验值,该经验值虽然能滿足大部分零件的研磨要求,但对个别研磨前状态较差的零件,没能起到足够的校正作用,因而导致该类零件出现欠研磨现象。

2.优化方案的制定

通过上述分析可知,造成研磨后的零件质量不稳定的因素归纳起来主要有以下3点:

(1)零件研磨过程中所受的压紧力分布不均;

(2)每个零件在研磨时所受的压紧力大小不固定;

(3)每个零件的研磨时间不固定。

1.优化研磨压紧工装

本试验新工装设计时采用了6点压紧结构,该结构在工装自重的作用下将压紧力均匀地施加在各个脚点上,进而实现了零件的均匀受力,该工装在砝码的重力作用下,将压紧力均匀施加在4个脚点上。由于是点受力,即便零件上端面平面度状态不好,也不影响研磨时零件的均匀受力。

2.优化研磨压紧力

压紧力的大小可以通过放置在夹具上的砝码数量来进行调整。针对相同零件,在相同的研磨时间下,调节工装上砝码的数量,观察不同压紧力下零件的研磨质量,从而得到最优压紧力。

3.优化研磨时间

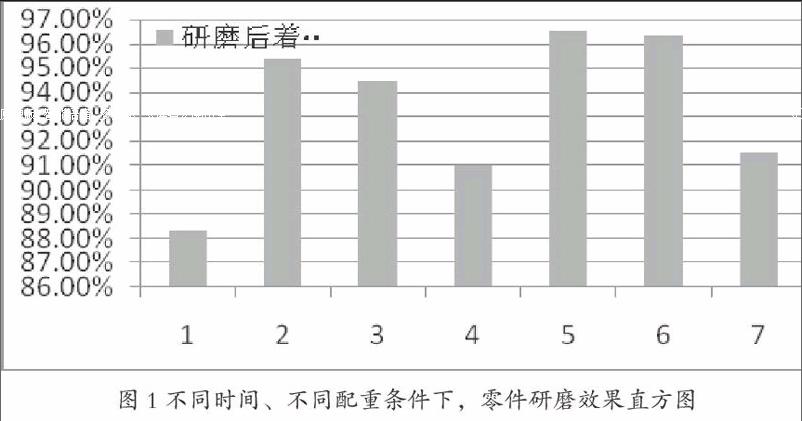

与优化压紧力的方法相似,针对相同零件,在相同的压紧力下,调整零件的研磨时间,观察不同时间下零件的研磨质量,从而得到最优研磨时间,如图1所示。

4.优化方案的实施

此次试验所使用的压紧工装自重1.5kg,试验时以不加配重、增加2.25kg砝码、4.5kg砝码三组重量数据,以30s为时间间隔进行多条件研磨对比试验。每种条件下研磨10个零件,研磨后记录零件的平面度、与基准面的平行度以及着色面积,取其平均值作为该条件下的研磨结论,进而给出研磨质量的综合评价。

通过上述几组数据对比分析发现:

(1)由于零件受到均匀压紧力,研磨后的平面与基准面间的平行度能够保证在一个合理范围内;

(2)压紧力相同时,随着研磨时间的增加,零件研磨质量越好,研磨状态越稳定;

(3)研磨时间相同时,随着压紧力的增大,零件研磨质量越好,研磨状态越稳定。

由于目前研磨操作还依然依靠操作者手工来完成,在得到较好研磨状态的同时,还要综合考虑零件的加工效率及操作者的劳动强度等因素。

综合以上原因,针对此次试验所使用的零件得出:该零件在使用夹具、配重2.25kg、研磨时间2.5min的情况下零件的研磨状态最为理想。为进一步验证该结论,现场选取30件零件在该条件下进行研磨,其研磨效果均能满足图纸技术要求。

结语

铝合金薄壁环形件研磨过程中虽然会面临诸多问题,但通过合理地优化压紧工装,选取适当的压紧力及研磨时间,就能够有效地控制零件的研磨质量。同时,利用此次对比试验的方法,也能为其他结构件的研磨提供验证思路,确定不同零件的最优研磨条件,为今后研磨工艺的发展奠定基础。

参考文献

[1王金凤.薄壁铝合金的高速切削工艺研究[J].切削技术,2006(10):21-24.

[2]何永利,段虹,王仲民.铝合金高速切削表面粗糙度的试验研究[J].机械设计与制造,2006(1):117-118.endprint