烟草碎片异物复合分拣技术研究与应用

刘洪标,赵广仁,黄晶 ,黄华

(湖南烟叶复烤有限公司郴州复烤厂,湖南 郴州 423000)

烟草碎片异物复合分拣技术研究与应用

刘洪标,赵广仁,黄晶 ,黄华

(湖南烟叶复烤有限公司郴州复烤厂,湖南 郴州 423000)

烟草异物剔除是烟草生产过程中的重要内容.打叶复烤作为烟叶生产的第一道环节,对烟草异物的控制起到至关重要的作用.湖南烟叶复烤有限公司郴州复烤厂从打叶复烤企业出发,为减少烟草杂物,提高复烤片烟纯净度,就烟草碎片异物的识别与剔除给出了一种全新的思路和方法,该方法使打叶复烤过程中,在烟草碎片异物的挑选质量和剔除效率上都有明显的提升.

打叶复烤;烟草碎片异物;复合分拣

当前,烟草行业对非烟杂物的控制也越来越重视.加强对非烟杂物的控制,已成为行业对原料加工的重点控制指标.打叶复烤作为卷烟生产的第一道环节,是剔除烟草杂物的首要关口,把好这道关是确保quot;原料保障上水平quot;的重要保障,它将直接关系到卷烟产品质量的稳定.

1 复烤烟草碎片除杂的现状

目前,国内外复烤企业针对烟草异物的控制研究开发了很多相应的技术,如风选除杂技术、光谱除杂技术、激光除杂技术、气流式烟叶输送技术、金属探测仪等.在上述烟草异物控制技术中,每种技术都是单独使用在某个工艺环节中,其优势和弱点也非常明显.例如,风选除杂工艺,能够对烟叶进行大流量的分拣,但是其分拣的精度不足;而光电除杂工艺,能够精确地剔除杂物,但是要求烟叶摊薄的效果要很好;激光除杂技术对烟叶流量要求更高,一般不能超过6000Kg/h.但在目前,这些除杂技术都是单独在使用.本文以湖南烟叶复烤有限公司郴州复烤厂为例,开展烟草碎片异物复合分拣技术的研究,将风选除杂工艺与光电除杂工艺相结合,弥补彼此的弱点,从而提高打叶复烤生产过程中对烟草碎片异物的挑选效率和质量.

2 烟草碎片除杂的技术分析

烟草碎片异物分拣技术主要包含异物分选和异物除杂两个关键阶段.因此在工艺流程设计上,应该首先考虑如何有效进行烟叶碎片分离,再通过烟叶流的逐级加速摊薄去检测杂物,最后再设计有效的除杂机构,对非烟物质进行精准剔除.

2.1 分选工艺的技术研究

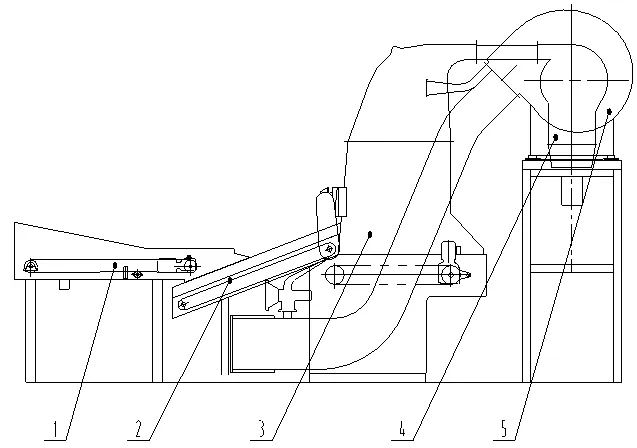

利用悬浮原理,改进现有的异物风分工艺,实现更加有效地物料与碎叶、轻质杂物的分离.具体方式是取消传统风分仓内的网板输送方式,组合新的无网板式风分器,并在风分仓进料口加装高速齿型抛料辊,将传统的单侧吸风式落料器变成两侧吸风式落料器.在这种情况下,齿型落料器直接将物料抛掷到风分仓,利用下进风和上吸风循环风选,将一润、二润、筛砂筒等汇集的碎叶物料中掺杂的一些轻量杂物,通过两侧吸风式落料器分拣出来.风选除杂装置见图1.

图1 风选除杂装置总体布局简图

2.2 烟草碎片异物识别检测技术研究

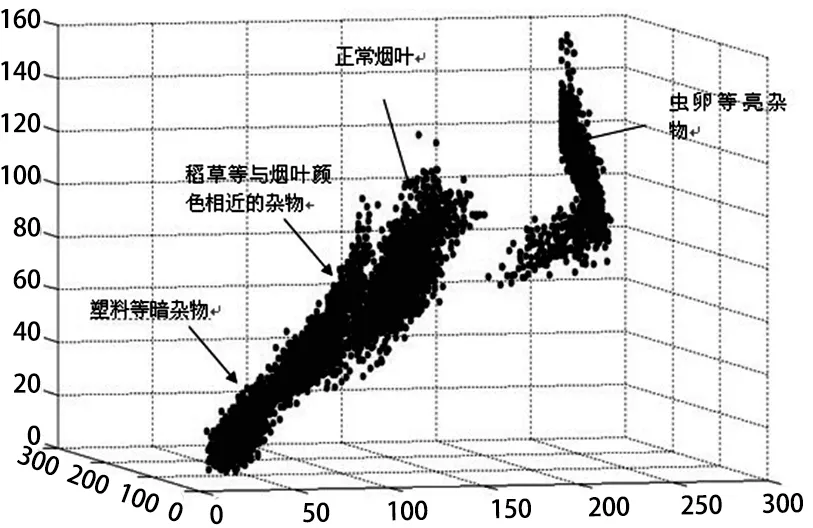

为了识别杂物,采用RGB三维笛卡尔坐标空间来进行色度空间的分布规律分析.RGB颜色空间通过对红(R)、绿(G)、蓝(B)3个颜色通道的变化,以及它们相互之间的叠加来得到各种颜色.烟叶颜色集中分布在RGB颜色空间的特定区域,杂物的分布区域与烟叶不同,就可以区分开烟叶和杂物,见图2.

图2 部分杂物和正常烟在RGB空间的分布情况

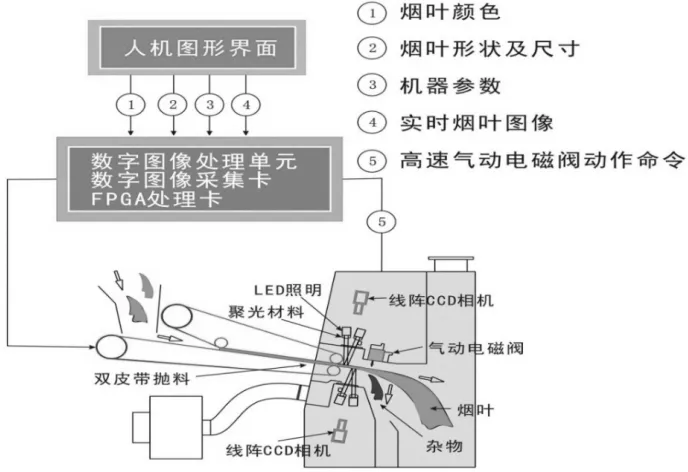

上述结论证明,合格烟片在RGB颜色空间中分布区域与不同杂物存在显著差异.因此,采用机器视觉方法提取烟叶RGB颜色信息来区分杂物.基于这一方法,对杂物在线检测和识别的基本过程原理见图3.

图3 杂物检测识别系统原理示意图

杂物检测机构主要包括双皮带夹层输送带、CCD成像单元、图像采集和处理机构.烟叶进入双皮带后,双皮带以4.7m/s的速度向前运动,带动烟叶和空气都往前运动,从而消除掉烟叶高速运动带来的翻滚和后退,使得烟叶能够以4.5m左右的速度向前抛出.烟叶抛出皮带后,以近乎下斜直线的状态,穿过检测口和剔除口.检测柜有高亮度、高显色系统照明系统,线阵CCD相机采集烟叶的实时图像,送入图像采集处理盒,识别出杂物并计算出杂物坐标.这种设计方式,检测机构上下双层皮带同向同速运动,烟叶在双皮带中间形成的腔体中被输送,完全消除了烟叶堆积的情况,夹杂在烟叶中的杂物可以被相机充分拍摄,能够有效提高识别检测率.

2.3 非烟物质剔除技术研究

对于非烟物质的剔除机构,研究采用阵列电磁阀喷吹压缩空气的方式,对识别出的目标物进行气动剔除.由于剔除点与检测点不在同一位点,即为异步剔除,烟叶在检测成像后,需要找到图像中目标物位置对应的气阀,即需要建立起图像像素和实际位置的对应关系.以非烟物质为例,如果图4中第19以及20号电磁阀对应的图像上出现非烟物质的信息,经过计算,图5中剔除点对应的19号和20号电磁阀就会发出剔除信号,将非烟物质用高压气打入剔除通道,实现霉变烟的剔除过程.

图4 气阀和图像的位置的对应关系

图5 计算结果和电磁阀的对应关系

2.4 工艺流程研究和优化

烟草碎片异物分拣技术包含异物分选和异物除杂2个关键阶段,因此在工艺流程上依次为碎片筛选、杂物检测剔除,见图6.

图6 烟草碎片异物复合分拣系统工艺流程图

为了更好的分拣和剔除烟叶碎片异物,需要在一些工艺流程上做出研究和优化.

(1)输送摊薄系统研究.上述工艺流程中,各检测剔除段均需通过输送摊薄系统将烟叶充分薄层化,以配合检测单元获取最佳的烟叶图像特征,并提升剔除单元目标的准确性.对输送摊薄系统的研究优化,主要是通过星辊组隔离烟叶团、振槽松散及扩宽、拉薄辊配合高速皮带机加速,对各段进行逐级摊薄处理,使烟叶特征不被遮挡,杂质从烟叶中充分暴露,达到检测剔除的效果.

(2)关键工艺参数研究.在整套系统和流程建立后,需要优化确定杂物检测段和剔除段的部分关键工艺参数,通过系统的调优,由一系列基础实验和数据分析得到了一套最佳的设备运行参数,如检测皮带速度、剔除阀气压大小、保持时间、延时时间等各项参数.同时,通过剔除挡板等局部结构改进,保证了设备运行的稳定性.

3 烟草碎片异物复合除杂技术的应用效果

针对研究应用的烟草碎片异物复合分拣系统,与原有人工选叶进行了对比和效果测试,并对效益进行分析.

3.1 除杂效果对比验证

分别选取上中下3个部位的不同烟叶,在同等重量(500件)、同等流量(10000kg/h)的测试条件下,对烟草碎片异物复合分拣系统实施前后进行测试对比.通过对不同片烟原料的挑选质量、挑选效率等对比分析,验证研制开发的烟草碎片异物复合分拣系统的实际生产应用效果,结果见表1.

表1 对比测试结果表

测试结果表明,在烟草碎片异物复合分拣系统实施后,碎片异物剔除量有明显增加,但时间明显减少.这些结果表明,烟草碎片异物复合分拣系统比较人工选叶,无论在挑选质量和挑选效率上都有明显的提升.为了进一步证明烟草碎片异物复合分拣系统实施后对成品片烟杂物合格率的影响,我们对2015烤季和2016烤季(4个月)的成品片烟杂物合格率进行分析,结果见表2.

表2 成品片烟合格率统计表

结果表明,在烟草碎片异物复合分拣系统实施后,成品片烟杂物合格率有稳定地提升.

3.2 效益分析

传统的风选除杂需要人工挑选配合,按每天3班(每单班20个工位)计算,需要60人.按照当前劳务工平均工资2000元/月,每个生产季7个月计算,需要人工费用84万元/年;复合分拣技术中投入的3000kg/h的光电除杂机设备与20个工位挑选台相比,投资额增加268元左右,3个多生产季即可收回成本.因此采用烟草碎片复合分拣技术,可替代人工挑选台.从收回光电除杂设备成本后计算,每年可减少人工费用支出75.6万元/年.

图7 人工选叶与光电除杂系统

4 结语

开展烟草碎片异物复合分拣技术研究,是湖南烟叶复烤有限公司郴州复烤厂针对目前打叶复烤工艺,创新地将风分除杂工艺与光电除杂工艺相结合,对异物风分和异物剔除流程进行了系统设计和优化.先通过风选除杂装置,加大风选效率,使得杂物尽可能地被分拣出来,然后再通过烟草异物光电除杂设备,精确地再将杂物二次分拣出来,能够有效地提升烟草杂物剔除效率及质量.研究和应用结果表明,烟草碎片异物复合分拣系统性能突出,无论在挑选质量和剔除效率上都有明显的提升,可以节省大量劳务用工,在保证产品质量的情况下,节约了大量经营成本,提升了企业的经济效益,具有很强的推广意义.

[1]张绍堂,董德春,任友俊等.烟草异物剔除系统中典型异物处理方法[J].烟草科技;2009(5):1-7.

[2]陈文涛,钟先信,李志敏等.烟草在线异物剔除系统中的关键技术[J].测控技术;2003(5):1-5.

[3]刘军.烟草在线异物实时识别与自动剔除系统研究[D].重庆:重庆大学;2003:1-24.

[4]涂平平.烟草异物剔除系统相关算法的研究[D].南京:东南大学;2016:1-13.

TS443

A

1671-0711(2017)11(下)-0205-03