某型清洗车负载敏感液压系统应用及探讨

史小波,贾耀辉,于亚辉

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

某型清洗车负载敏感液压系统应用及探讨

史小波,贾耀辉,于亚辉

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

针对某型清洗车液压系统调试过程中出现的问题,结合某型负载敏感比例多路阀的液压原理及内部结构,对系统中二次调速问题,阀控马达系统出现压力振荡的问题,启动冲击和马达停机憋压问题以及在电液先导控制功能同时选用时出现的先导功能失效等问题,分别分析了诱发故障的原因和机理,并提出相应的解决措施,可为负载反馈控制系统的应用和调试提供一定参考.

负载敏感;多路阀;压力振荡;憋压

某型清洗车由于功能模块多,动作执行元件多采用单泵多执行器负载敏感液压系统,具有节能性好,系统元件少,设备结构紧凑,流量输出与负载变化无关,可满足多个执行元件在不同负载下同时工作等优点.负载敏感多路阀是该系统的核心元件,它并不是一个简单、单一的液压元件,而是一个由多个不同功能的插装元件组成相互耦合的具有特定压力、流量调节功能的高度集成、复杂的(液压)系统.本文就基于负载敏感比例多路阀设计的液压控制回路中的二次调速问题,阀控马达回路出现压力振荡问题,惯性旋转负载停机憋压问题,电液先导功能同时选用时,先导功能失效或使用不当可能会引起其他事故等问题,结合负载反馈控制技术及某比例多路阀的液压原理及内部结构,分析了诱发问题的原因并提出解决措施或注意事项.

1 二次流量调节

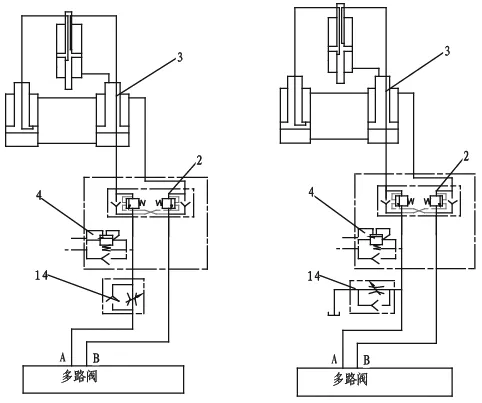

在清洗器姿态调整控制过程中,操作人员须调节进给油缸的速度,防止清洗器喷头碰撞孙好坏.虽然比例多路阀有流量调节装置,但都不能实时、便捷、频繁调节每一联输出流量,本文设计了以下3种进给油缸速度控制方案:(1)如图1a,为图1中进给油缸控制回路的局部液压原理图,该方案在多路阀出口油路中串联接入手轮调节式节流阀14,来控制进给油缸速度.此方案出现问题是:在调节节流阀工程中系统持续高压,控制流量非常差,甚至不能正常使用.经分析,这是由于比例多路阀中压力补偿阀的缘故,该联在二次溢流阀溢流之前,以恒定流量输出,节流阀14基本不起作用.(2)如图1b,将节流阀并联在多路阀控制口,与其他油路构成旁路调速回路.此方案可以达到流量控制要求,但多余流量以负载压力通过节流阀,能耗较高,造成系统油温高,有缺点.(3)基于负载敏感比例多路阀的特点,提出了一种quot;外置先导减压流量调节quot;方案,在多路阀控制进给油缸-联主阀的液控油路中串联接入手轮调节减压泄荷阀13,通过控制主阀先导控制压力,进而控制主阀阀芯开度,从而达到控制主阀输出流量的目的.此方案经现场试验,流量调节性能良好,工作稳定、可靠满足设备工作需要,且回路简洁,无能量损失.

图1 节流调速方案液压原理图

2 阀控马达回路压力振荡

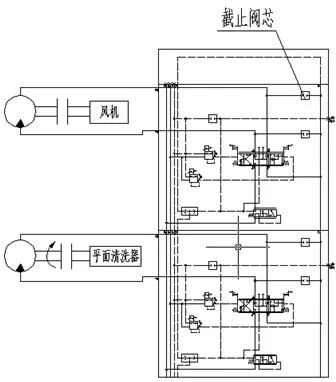

图2 马达驱动回路

在清洗车液压系统中,采用负载敏感变量泵-负载敏感比例多路阀-液压马达回路.开启时,系统压力均出现持续振荡.文献3和文献4所描述过类似现象,分别通过在路Ls回路加直径0.6mm的阻尼孔和改变流量限制阀口开度的方法解决了各自系统压力振荡问题.由于各系统的差异性,目前已有文献中所提及的减振方法尚无一种能在每个发生压力振荡的系统都可以取得理想效果,只能作为定性参考.综合负载敏感系统及变量泵传递函数和负载敏感比例多路阀数学模型,可知泵的变量机构-Ls负载反馈阀-主阀压力补偿阀-主阀节流口-Ls反馈油路以及负载马达组成一个复杂的压力流量闭环控制系统,所以压力振荡问题的实质就是系统稳定性问题.通过分析,影响系统稳定的因素很多,其中工程实践中不易操控调整的参数有Ls阀的弹簧刚度、泵变量机构的结构参数以及其他元件相关参数、负载等;现场可调参数如Ls阀的压差、节流阀开度、反馈管路的液容与液阻等.目前,大多数情况只能根据仿真结果或定性理论分析与工程试验相结合的方法去确定相关参数的具体值,来解决系统压力振荡问题,有时可能需要多种方法同时采用.从工程实践及可操作角度,除了以上方法外,可尝试下列方法:(1)在多路阀选型时优选二通压力补偿器含减振阻尼或Ls油路含阻尼元件的选项,通过阻尼增加压力补偿器的稳定性或减小系统开环增益.(2)在Ls反馈油路加微型蓄能器衰减压力振荡.在此清洗车液压系统调试中采用在Ls反馈油路加微型蓄能器的方法解决了压力振荡问题,效果良好.

3 启动冲击和马达停机憋压

在此清洗车液压系统中有多个旋转动作由液压马达驱动,旋转执行机构转速较高,惯量大.在系统调试中发现存在以下问题:(1)启动时冲击较大,启动瞬时压力达到系统变量泵设置的切断压力(系统中最高压力设置点),且伴有较大噪音,发动机冒黑烟并出现熄火现象.(2)马达执行元件停机时出现尖锐噪声,设备执行机构及液压管路振动剧烈.

系统回路原理见图2.分析后判断:问题(1)是由于执行机构惯量大,阀口打开太快,造成全流量瞬时通入液压马达,引起冲击;问题(2)中,设计时已经考虑了马达的停机工况,多路阀换向联选型为Y型机能,当马达停机时,马达两个油口和油箱相通构成回路,允许马达惯性自由旋转.实际应用中此比例多路阀中位油路带阻尼,导致马达停机时进出油口不能建立顺畅回路,引起憋压,马达短时被憋停,对执行机构冲击振动也较大.

解决措施:(1)通过控制器对多路阀控制电流输出加延时,多路阀控制电流大小决定阀口开度,从而决定输出流量(对应马达转速),使马达缓慢加速到额定转速,有效减小冲击,延时时间越长,冲击越小.(2)图2中可见,此负载敏感比例多路阀出厂时A、B口油路预装有截止阀芯,用于加装二次溢流阀.根据马达需要的旋向,将A、B口中一个截止阀芯去掉,使马达回油绕过带阻尼的主阀芯直接与多路阀T口相通,保证马达停机时可形成顺畅回路.消除憋压引起的噪音和冲击振动.注意,此方法只适用于单旋向马达,反向因压力油直接通T口而不能建立压力,动力失效.

4 电液先导联合控制时先导失效

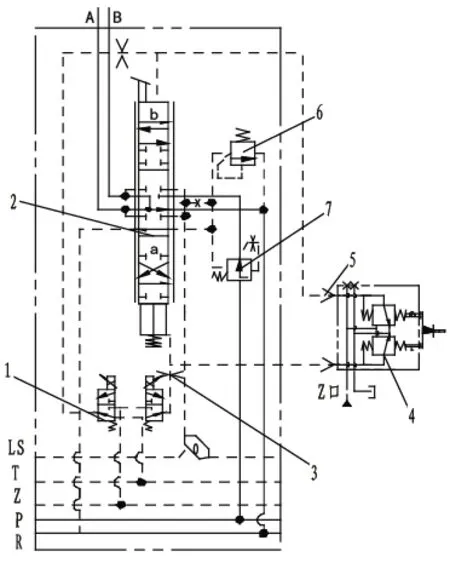

当负载敏感比例多路阀采用电液先导联合控制时,由于比例减压阀在非工作状态下控制口A和泄油口T相通,所以在外加液控先导装置时,阀体内液控油路会内置一个直径0.7mm的节流孔,如图3中零件3,节流孔的作用是既要保证先导比例减压阀能正常工作,又防止外加液控先导阀在工作时,大量油液进入主阀芯控制腔(弹簧罩或手柄座内)后直接到比例减压阀控制口A口,再通过T口泄掉,导致加先导阀失效.

图3 换向联先导电液联合控制液压压原理图

此回路易出现的问题:(1)节流孔堵塞:由于节流孔直径约为0.7mm,易堵塞,造成主阀芯一端被推动另一端弹簧罩或手柄座内油液无法被释放,主阀芯无法换向.此时应将节流孔拆下清洗处理.(2)阀开启慢、弹簧罩漏油:当外加先导液控手柄油源不是来源于多路阀本身时,综合考虑直径0.7mm节流孔和先导阀控制口与回油口之间间隙泄漏,主阀芯6和阀体4之间的间隙泄漏的总和,以及主阀开启响应速度等因素,通过计算,要求输入先导阀流量不小于2L/min.由于负载敏感比例多路阀主阀芯的最大液压驱动压力在2~2.5MPa,过大的液控压力会导致弹簧罩变形,造成弹簧罩与阀体之间漏油,所以先导阀的输出压力应不大于3MPa.

5 结语

(1)针对某型清洗车液压系统调试过程中出现的问题,设计了一种基于负载敏感比例多路阀的quot;外置先导减压二次流量调节quot;回路,具有流量调节性能良好,工作稳定、可靠,回路简洁,无能量损失等优点.(2)从自动控制原理角度定性、宏观分析了诱发系统压力振荡的原因,并以此为基础,结合工程实践提出减振措施:在多路阀选型时优选二通压力补偿器含减振阻尼或Ls油路含阻尼元件的选项,通过阻尼增加压力补偿器的稳定性或减小系统开环增益.在Ls反馈油路加微型蓄能器用于衰减振荡压力.(3)分析了马达驱动回路启动冲击和停机憋压的原因,结合设备调试实践,提出增加启动延时和拆除多路阀相应位置截止阀芯的解决故障方法.(4)从负载敏感多路阀内部结构原理角度分析了在电液先导联合控制时,造成先导失效或出现其他事故的原因,并通过分析,提出外接先导阀的输出流量、压力参数,作为回路、系统的设计或故障排查依据.

[1]蒋栋林.基于LuGre模型的比例多路阀摩擦力分析与颤振补偿[D].秦皇岛:燕山大学,2014.

[2]王可勋.某型比例多路阀径向力和摩擦力分析与摩擦补偿研究[D].秦皇岛:燕山大学,2015.

[3]刘宗宏,李亚,王征峥.负载敏感系统压力脉动控制方法的研究[J].液压与气动,2012,(6):40-42.

[4]刘子靖.掘进机装运液压系统振荡的研究[J].液压与气动,2014,(8):71-72.

[5]魏文澜,负载敏感系统的建模分析[J].山东交通学院学报,2012,20(4):79-81.

[6]王秀君,胡建军,高伟政,等.负载敏感多路阀数学建模及分析[J].液压气动与密封,2013,(11):14-17.

[7]刘耀林.负载敏感斜盘式轴向柱塞泵静动态特性研究[D].兰州:兰州理工大学,2016.

HT137

A

1671-0711(2017)11(下)-0155-03

——湿气测试法(下)