奥氏体不锈钢板对接焊缝的相控阵超声检测方法

张岩,陈智聪,朱佳震

(中广核检测技术有限公司,江苏 苏州 215004)

奥氏体不锈钢板对接焊缝的相控阵超声检测方法

张岩,陈智聪,朱佳震

(中广核检测技术有限公司,江苏 苏州 215004)

奥氏体不锈钢因其耐腐蚀性强、力学性能优越等特点而在各工业领域被广泛应用.但奥氏体不锈钢在焊接过程中很容易出现各种缺陷,而常规的无损检测手段都很难高效地对其进行检测.相控阵超声检测技术的引入为解决这一问题提供了一种方法.本文从奥氏体不锈钢的应用背景出发,简要介绍了奥氏体不锈钢焊缝相控阵超声检测研究现状,阐述了相控阵超声检测的基本原理,然后通过专用试块的测试,论证了此检测方法是合理的.

奥氏体不锈钢;焊缝检测;相控阵;无损检测

奥氏体不锈钢是一种耐腐蚀性强、力学性能优越的常用材料,常用于制造核电设备的关键零部件.但实践中发现,奥氏体不锈钢在焊接过程中很容易出现热裂纹,存在一定的安全隐患.因此,奥氏体不锈钢焊接质量的无损检测是其投入使用之前的重要工作.常规的无损检测手段都能实施焊缝检测,但考虑到操作的安全性和可操作性,超声检测成为最常用的方法.然而,奥氏体不锈钢在焊接过程中无相变,且会出现粗大的柱状晶体组织,其不均匀性和弹性各向异性非常明显,会对检测声束造成严重的散射,从而影响检测的可靠性.因此,奥氏体不锈钢焊缝的检测方法一直是相关学者和工程人员的研究重点.近年来,相控阵超声检测技术发展迅速,因其具有动态聚焦、成像清晰、灵敏度高、分辨力好、信噪比高等优点,非常适用于奥氏体不锈钢板对接焊缝的检测.

1 奥氏体不锈钢对接焊缝检测的难点

奥氏体不锈钢对接焊缝检测的检测一直是无损检测的难点之一,这是由于奥氏体不锈钢本身的理化性质决定的.奥氏体不锈钢在焊接过程中无相变,且会出现粗大的柱状晶体组织,其不均匀性和弹性各向异性非常明显,增加了检测难度.奥氏体不锈钢对接焊缝的常规检测方法有射线检测、超声检测、渗透检测等,这些方法都具有一定的发现焊缝缺陷的能力,但也有着各自的缺点.射线检测是奥氏体不锈钢焊缝检测的最有效的方法之一,能发现奥氏体不锈钢焊缝中的大多数缺陷,但对于平行于射线方向的面积型缺陷则无能为力,并且射线对人身有害,可操作性不强.渗透检测只能检测出焊缝表面的开口缺陷而无法检测出工件内部缺陷,使用具有很大的局限性.常规的脉冲反射式超声检测对面状型缺陷检出率也比较高,但由于奥氏体焊缝处晶粒粗大而对超声波产生严重衰减,影响检测结果的准确性.

2 应用现状

国外在较早的时期就已经将相控阵超声检测技术应用于奥氏体不锈钢焊缝检测上了,经过多年的发展,目前在低频TRL相控阵超声声场建模仿真、成像和信号处理技术、仪器研制和参数优化及工艺改进等方面都有了很多研究成果和应用经验,市场上也有了很多成熟的技术.国内的相关研究也取得了不少成果.清华大学从相控阵超声系统的设计角度,分析了各向异性材料对相控阵聚焦的影响,为实验和模拟研究相控阵超声检测奥氏体不锈钢材料的技术提供了相应的理论依据.南昌航空大学对预制的气孔和夹杂缺陷的奥氏体不锈钢焊缝进行相控阵超声检测方法研究,发现相控阵超声检测方法比其它方法具备更大的检测范围,并实现了缺陷的有效评价.大连理工大学针对核电站厚壁铸造奥氏体不锈钢管道焊缝的难点,建立了相应的离心铸造奥氏体不锈钢焊缝模型,并相控阵超声聚焦特性进行研究,发现采用低频聚焦探头可以提高检测深度,反之亦然.这些研究都对国内奥氏体不锈钢管道焊缝的相控阵超声检测技术提供了重要的参考.

3 相控阵超声检测原理

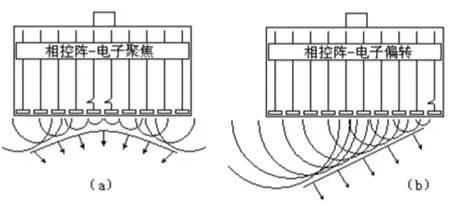

相控阵超声检测技术是一项全新的无损检测技术,近年发展非常迅速.该技术最初主要用于医疗领域,目前已广泛应用于工业无损检测的各个领域.超声相控阵换能器的工作原理是基于惠更斯-菲涅耳原理.相控阵超声检测技术的关键技术包括阵列式换能器、相位控制、聚焦调节和成像控制等.换能器是相控阵超声检测设备的超声波子声源,一般是将多个阵元按一定的规律排列成阵列.阵列换能器发出声波后,由计算机控制各个阵元发射和接收延迟时间,从而实现声束波面方向的控制和各种聚焦模式.与其它常规无损检测技术相比,相控阵超声检测具有检测效率高、可视化成像等优点,非常适用于缺陷的定量表征.相控阵超声检测原理图如图1所示.

图1 相控阵超声检测原理图

在相控阵超声检测系统中,由计算机控制的声束扫描方式主要有线性扫描、动态深度聚焦和扇形扫描三种.图像显示模式主要有A 扫查模式、B 扫描模式、C扫描模式、D 扫描模式和 S 扫查模式五种.聚焦方式可以采用投影聚焦、真实深度聚焦、半声程聚焦和聚焦平面聚焦四种方式.

4 相控阵超声检测实验

4.1 参数的选择

为了提高检测可靠性、准确性和检测效率,本文首先进行相控阵声场模拟研究,寻找最优检测参数.仿真过程采用了CIVA软件对奥氏体不锈钢对接试块进行建模,仿真横波 45°和纵波 30°偏转角度时不同聚焦深度下的声场.仿真表明,聚焦深度增大时焦点区域声场能量分布更均匀.

在实际检测时依据不同厚度的试块选取能够覆盖该试块厚度的聚焦深度.为了进一步优化检测参数,本文采用ZETEC公司的TOPAZ便携式相控阵超声检测仪,配合64单元阵列3.5MHz 探头(3.5MHz 64elts Matrix Array)进行试验,发现较大的波长使得柱状组织对超声波的衰减影响减小,而在奥氏体不锈钢中纵波波长是横波波长的两倍,因此,当试块厚度较小时应采用横波检测.在满足其它条件的情况下,检测频率应尽可能提高.本文采用 3.5MHz探头进行实验.

4.2 相控阵超声检测实验

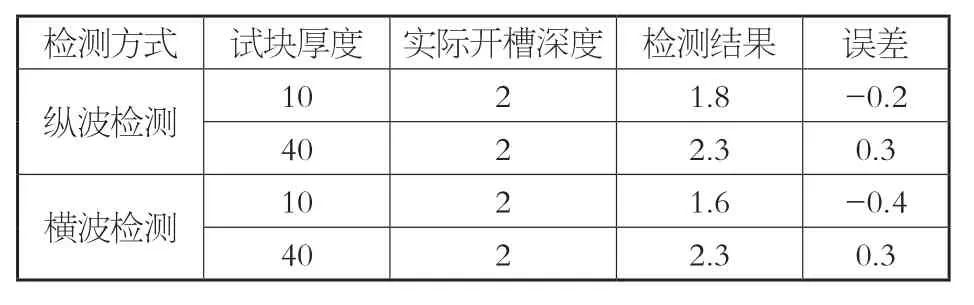

本文设计加工了厚度为 10mm和 40mm 的焊缝试块各一块,表面加工了模拟缺陷的U 型槽,分别采用纵波检测和横波检测两种方法进行对比研究,如表1.

4.2.1 纵波检测

纵波检测采用A扫和S 扫查方式,扇扫偏转角约为±35°.频率为3.5MHz,64晶片.在焊缝两侧结合编码器进行栅格扫查,保证了声束可以覆盖整个焊缝区域.厚度 10mm和 40mm 的焊缝试块分别在12.5mm和 45.5mm的深度进行聚焦.实验表明,相控阵超声回波能量非常集中,缺陷回波清晰可见.U 型槽深度检测误差见表1,10mm和 40mm试块的U型槽深度检测误差分别仅为-0.2和0.3mm,准确度非常高.

表1 U型槽检测结果mm

4.2.2 横波检测

采用 3.5MHz,64晶片的相控阵探头对同一试块进行横波检测,同样采用A扫和S扫描方式,结果表明,缺陷回波清晰,声束能量集中.高度定量误差为0.4 mm和0.3mm.进一步实验发现,当采用1.5MHz相控阵探头(1.5M32X2E64-15)时回波能量较低,波束变形严重,分辨率大大下降,很难对缺陷进行识别与评价.值得注意的是,横波在奥氏体不锈钢中存在较严重的散射现象,采用横波检测并非广泛适用.

5 结语

本文利用 CIVA 软件仿真模拟与实验测试相结合的方式,对厚度为 10mm和 40mm 的奥氏体不锈钢板对接焊缝模拟试块分别进行了横波和纵波的相控阵检测,实验表明,检测误差均在0.4mm以内,但纵波检测的精度比横波检测要高.

随着工业的发展,超声相控阵无损检测技术已经成为现代无损检测技术最有发展前景的技术之一.不难预测,未来的超声相控阵无损检测技术将朝着声场建模和仿真、二维相控阵探头设计、图像显示与重建、自适应聚焦、全自动检测等方向发展,超声相控阵系统无论是在计算机仿真技术、相控阵超声检测计算模型,还是在设备更新换代、检测实践的加深等方面都将有长足的进步.

[1]涂春磊,邹建华,强天鹏,李士林,郑凯,孙忠波. 对接焊缝相控阵超声检测可靠性的CIVA仿真与试验[J]. 无损检测,2013,35(11):22-26.

[2]李来平,周建平,危荃. 基于相控阵超声的铝合金熔焊缝缺陷深度定位技术研究[J]. 宇航材料工艺,2014,44(05):69-72.

[3]汪良华. 承压设备对接焊缝超声相控阵检测图谱分析[D].南昌航空大学,2014.

[4]孙舒然,陈以方,原可义,韩赞东. 厚壁焊缝阵列超声SH波检测的成像方法[J]. 无损检测,2013,35(04):10-14.

TG441.7

A

1671-0711(2017)11(下)-0098-02