LO-CAT脱硫技术化学原理及工艺过程分析

石海信,方丽萍,肖长根,王爱荣

(1.广西高校北部湾石油天然气资源有效利用重点实验室,广西 钦州 535011;2.广西防城港市明良长富石化科技有限公司,广西 防城港 538000)

综述与进展

LO-CAT脱硫技术化学原理及工艺过程分析

石海信1,方丽萍1,肖长根2,王爱荣1

(1.广西高校北部湾石油天然气资源有效利用重点实验室,广西 钦州 535011;2.广西防城港市明良长富石化科技有限公司,广西 防城港 538000)

LO-CAT工艺是由美国ARI技术公司开发的湿法脱硫技术,被广泛应用于中小规模石化企业酸性气脱硫工艺中,对酸性气中H2S的脱除率达到99.9%以上,并且具有很高的操作灵活性。本文系统地探索LO-CAT脱硫技术的化学原理,对典型工艺过程进行分析,以期为我国中小石化企业在选用与优化LO-CAT脱硫工艺时提供化学原理依据。

LO-CAT;酸性气;脱硫;化学原理

酸性气体H2S通常伴生于天然气、炼厂气、合成气、硫回收单元尾气中,这种气体被进一步加工处理利用或被放空前,必须进行净化处理[1]。我国《大气污染物综合排放标准》GB 16297-1996规定,对于新污梁源,硫、二氧化硫、硫酸和其他含硫化合物生产,最高允许排放浓度为960 mg·m-3,而对硫、二氧化硫、硫酸和其他含硫化合物使用,则最高允许排放浓度仅为550 mg·m-3。国家《环境空气质量标准》GB 3095-2012规定,二类环境空气功能区SO2年平均浓度控制在60 μg·m-3以内。目前,我国仍有不少的中小型炼油厂、焦化厂、化肥厂等,原有的尾气脱硫技术很难达到日趋严格的环保排放要求。对这些企业,建大型硫回收装置不合适也不现实,必须另辟他途。在环保要求下,一批脱硫或硫回收技术日趋成熟并获得应用,如英国化学家Claus提出的Claus工艺[2]、Bottoms R R开发的胺法选择吸附工艺[3]、德国Clinsulf-Do工艺[4]、美国LO-CAT工艺[5]等。

LO-CAT(Liquid Oxidation Catalyst,洛凯特)工艺是美国ARI技术公司开发的一种环境保护型硫回收新技术,被广泛应用于天然气、煤气、合成气、炼油厂燃气、二氧化碳气、酸性污水排放气、加工工业排放气等的硫回收和尾气处理工艺过程中,H2S的脱除率可以达到99.9%以上。本文系统地探索LO-CAT脱硫技术的化学原理,并对典型应用工艺进行深入分析,以期为我国中小石化企业在选择LO-CAT脱硫技术时提供化学原理依据。

1 LO-CAT化学原理

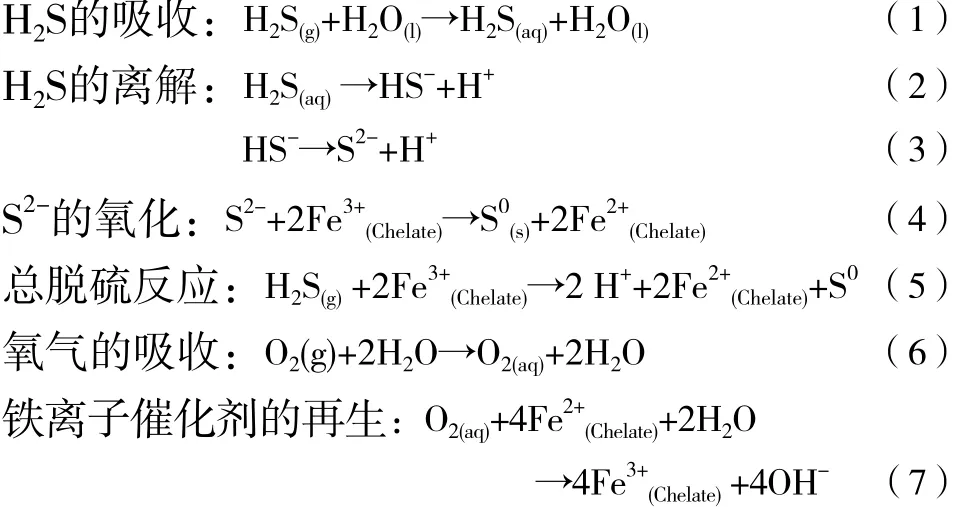

LO-CAT脱硫工艺是一种液相氧化法脱硫技术,是美国ARI技术公司开发的专利技术,后为美国USFilter公司拥有。该技术要点为在常温及弱碱性(pH=8.0~8.5)的液相体系中,采用美国ARI公司开发的可溶于水的多元螯合铁离子络合物液体催化剂,将含有H2S的各种气体中的负价硫直接氧化为单质硫,从液相中以硫膏形式沉淀脱除;络合铁离子催化剂被还原成亚铁离子,利用空气中的氧气将亚铁离子氧化,得到再生的铁离子络合物循环使用。反应历程如下[6-7]:

从上述反应历程可以看出,真正使负价硫氧化成单质硫的是反应式(4),即铁离子络合物催化剂中Fe3+的作用。在此反应中,Fe3+起到氧化剂作用,接受HS-(或S2-)中S2-电子,使S2-被氧化成单质硫,络合Fe3+浓度对反应式(4)能否发生起了关键作用,且其浓度有相当大的可调范围。当酸性气中H2S含量增高时,可在不改变溶液流量条件下,相对提高溶液浓度,可满足H2S氧化需要,即H2S浓度在0~100%范围内变化时,均可通过调整参与反应的络合铁浓度,使式(4)的反应能有效发生,因此工艺操作弹性大。从反应式(5)可以看出,络合Fe2+被反应体系通入的空气(氧气)氧化成络合Fe3+,从而使络合铁催化剂得到再生。由于Fe3+或Fe2+在水中不稳定,会反应生成呈固态的铁的氢氧化物或硫化亚铁,使游离态Fe3+浓度很低。为了使Fe3+与Fe2+溶于水,达到反应所需要的浓度,ARI公司开发的螯合剂,能与Fe3+与Fe2+形成螯合铁与螯合亚铁,保留在pH值变化范围很广的溶液中呈液态存在,螯合剂本身不参加化学反应。当然,作为LO-CAT工艺专用催化剂,其成分是较为复杂的,一般包括这些组成:ARI340铁催化剂、ARI350螯合剂、ARI400生物除菌剂、ARI600表面活性剂[8]。生物除菌剂的作用是抑制溶液中细菌生长,避免细菌活动造成催化剂溶液退化;表面活性剂的作用是调节反应式(4)生成的硫磺颗粒,使其能以适当速度沉降,从溶液本体中沉淀脱除。从反应历程来看,LO-CAT工艺在脱硫的同时直接生成了有工业利用价值的单质硫,络合铁催化剂可再生回用,脱硫效率高达99.9%以上,处理后的净化气体中H2S浓度≤10 mg·m-3,被美国环保部门列为最可实现的控制技术[9]。

2 LO-CAT典型工艺流程

2.1 常规流程

2.1.1 常规流程基本原理

LO-CAT常规流程为双塔(吸收塔与氧化塔)流程[10],工艺常规流程见图1。含H2S的酸性气进入预吸收器和循环溶液快速充分混合,绝大部分H2S由气相溶入液相,预吸收器出来的气液混合物进入鼓泡吸收塔,进一步吸收气相中H2S,净化后的气体从鼓泡吸收塔的顶部排出。吸收塔液相中的H2S在催化剂作用下被氧化为单质硫。反应生成的单质硫在溶液中以湿态与洗涤液共存,含硫溶液从塔底放出后经溶液冷却器降温后送氧化槽。在氧化槽中固体单质硫靠重力沉降落到漏斗型的锥底,分出的硫浆送往硫回收处理装置。与此同时,空气经空气过滤器过滤后由空气压缩机压入氧化槽,在氧化槽中进行鼓泡使催化剂得到再生。从氧化槽放出的循环溶液经溶液循环泵加压后,大部分送预吸收器再去吸收气相中H2S,少部分送鼓泡吸收塔以确保塔顶排放气的净化度。

图1 LO-CAT工艺常规流程

从图1来看,常规流程可用于处理易燃气体,如化工厂含氢气体、天然气和油田伴生气,或不能与空气混合的气体,如用于处理受到空气污染的CO2气体,以便得到高纯度的饮料工业级CO2。

2.1.2 常规流程处理燃料气

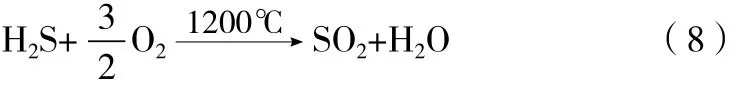

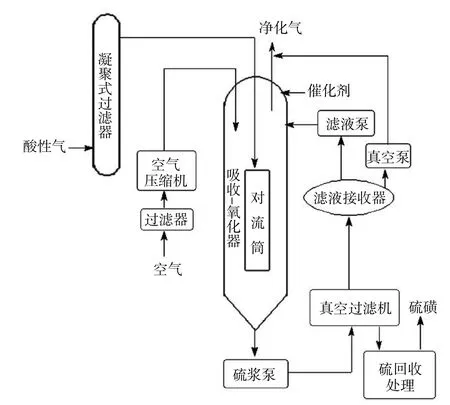

图2是用于处理含硫燃料气的工艺流程图[11]。从图2可知,待处理的含硫燃料气进入充满碱性水溶液的鼓泡吸收塔后,其中的硫成分主要发生如下过程:H2S气体经反应式(1)被液体吸收进入液态;液态的H2S经电离反应[式(2)~式(3)]生成HS-与S2-,S2-在吸收塔中与络合Fe3+发生氧化反应[式(4)]生成单质硫,单质硫在溶液中呈液态与洗涤液共存,含硫溶液从吸收塔底部放出后经冷却降温送入氧化塔。在氧化塔中已冷却结晶成固态的单质硫靠重力沉降到锥体处,形成含硫磺约5%~15%的硫磺浆液,送入真空带式过滤机脱水,变成含硫磺60%~70%的硫磺滤饼。LO-CAT催化剂中的络合铁离子在整个工艺过程中则发生如下变化:空气经过滤后由风机压入氧化反应器中,在氧化反应器中鼓泡与水充分接触发生反应[式(6)]变成溶液态O2,溶液中的络合Fe2+经反应[式(7)]被氧化为络合Fe3+,铁催化剂的活性得到恢复。溶液循环泵将含有络合Fe3+的弱碱性吸收液再送回吸收塔顶部,如此开始下一个吸收-氧化-还原反应过程。脱除了H2S的燃料气(H2S含量<1 μg·g-1)成为净化气从吸收塔顶离开LO-CAT系统,通常可直接进入全厂燃料气管网。氧化反应器中的残余空气携带着不含H2S的饱和水蒸气从顶部排出,若原来含硫燃料气除了含H2S外(如焦化干气)还含有其它有害杂质气体,则要通过火炬或焚烧炉进行无害化处理再放空。

图2 LO-CAT处理含硫燃料气常规工艺流程图

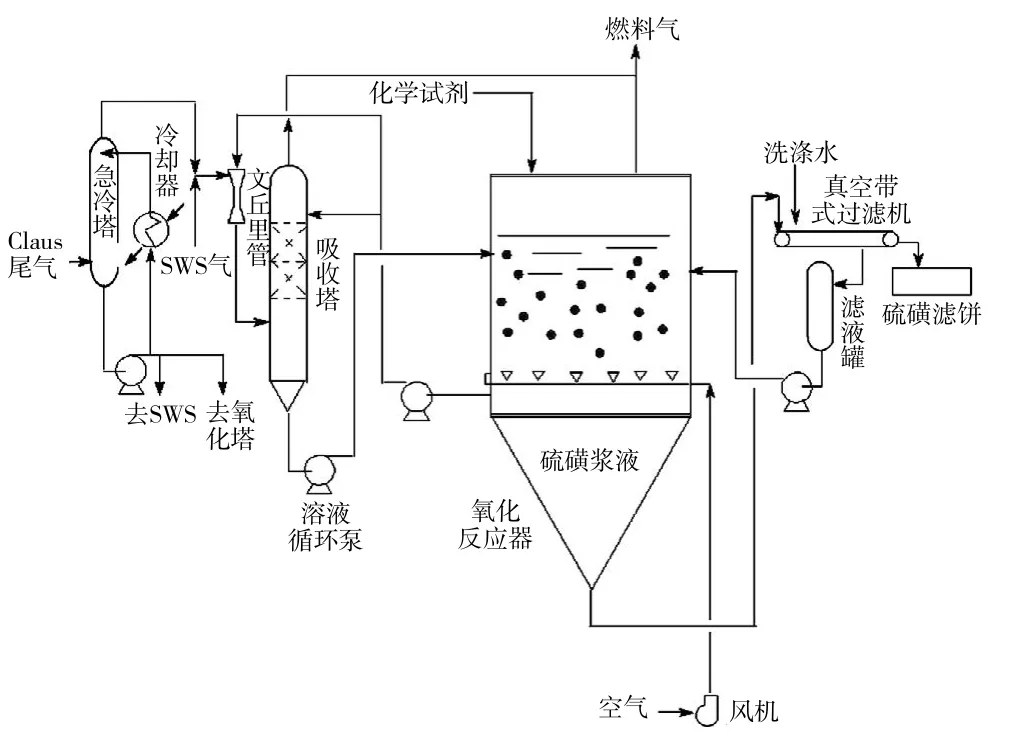

2.1.3 常规流程处理Claus尾气

Claus(克劳斯)尾气指利用Claus工艺从酸性气回收硫磺后产生的气体。传统Claus工艺脱硫基本原理为:鼓入适量空气,使酸性气在焚烧炉内燃烧,让酸性气中1/3的H2S燃烧生成SO2,SO2与酸性气中未氧化的H2S一起进入转化器(固定床反应器),在催化剂存在下发生归中反应生成硫磺,其反应历程如下[12]:

部分H2S的氧化(热反应段):

非Claus反应:

在反应式(8)中,由于难以精确控制摩尔比H2S∶SO2=2∶1,会有部分没有反应的SO2或H2S存在,加上反应式(12)、式(13)存在气体,Claus工艺硫回收率约为95%,剩余的5%左右的硫以H2S、SO2、

剩余H2S的还原(催化反应段):Sn、CS2、COS等形式存在于 Claus尾气中,需进一步进行脱硫处理。图3是LO-CAT工艺用于处理Claus尾气的常规流程图(直接法)[13]。

图3 LO-CAT工艺处理Claus尾气常规流程图(直接法)

从图3可知,从Claus工艺排出的高温尾气(约135℃)进入急冷塔冷却到50℃左右,进入文丘里管,然后经文丘里管进入吸收塔,在吸收塔内H2S发生式(1)~式(4)的反应,被吸收转化为单质硫,剩余流程与图2处理工艺相同。在LO-CAT设备工艺段,图3与图2工艺的不同之处主要有下列3点:

1)鼓泡吸收塔变成移动床吸收塔。移动床内装填球形中空触媒,具有自清洁内构件功能,防止硫磺颗粒沉积在吸收塔内。

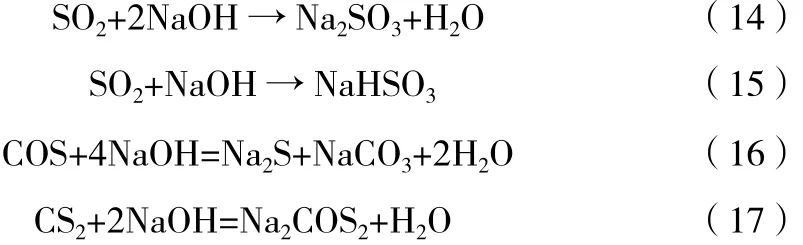

2)Claus尾气中其他的含硫成分在碱性溶液中发生下列反应:

由反应式(14)~式(17)可知,Claus尾气中其他的含硫物质均可与LO-CAT工艺所用的碱液反应,生成 Na2SO3、NaHSO3、Na2S、Na2CO3、Na2COS2等盐进入溶液体系。盐的累积会影响循环吸收液对尾气的吸收与脱硫效率,且式(14)~式(17)的脱硫反应直接消耗了碱溶液。因此,要适时排放含盐量高的循环溶液并补充新鲜的LO-CAT催化剂及碱液,以使体系处于最佳且稳定的吸收与脱硫状态。

3)Claus尾气经过LO-CAT装置处理后可直接排放。从反应式(4)及式(14)~式(17)可知,Claus尾气中全部含硫物质均已较好地转化为硫磺或盐被脱除掉,残留在气体中的H2S与SO2极其微量,已达国家现有规定的尾气排放标准,可直接放空。

若图3中的Claus尾气进入急冷塔前先进入加氢/水解反应器,则变成LO-CAT处理Claus尾气常规流程的间接法工艺。加氢/水解反应器的功能是将Claus尾气中硫化物全部转化为H2S,二硫化碳与羰基硫的水解反应见式(12)与式(13),SO2加氢反应如下:

若反应温度较低或H2不足,则剩余的SO2会引发如下2种不利情况:一是SO2与式(18)生成的H2S发生式(9)的反应生成单质硫,单质硫进入急冷塔,会堵塞填料层;二是SO2进入急冷塔使急冷水pH值下降,加剧设备腐蚀。因此,加氢过程需要注入燃料气进行部分氧化,以提供足够的热量使Claus尾气达到加氢所需的反应温度,同时还需提供充足的H2供式(18)反应所需。经过加氢/水解反应器出来的气体进入图3的急冷-文丘里管-吸收-氧化等工艺设备,完成H2S等含硫物质的脱除过程。与直接法相比,间接法要增加加氢/水解设备费,但因为吸收剂即碱液等的消耗得到有效控制,可使装置日常操作费用降低。

2.2 自循环流程

2.2.1 自循环流程基本原理

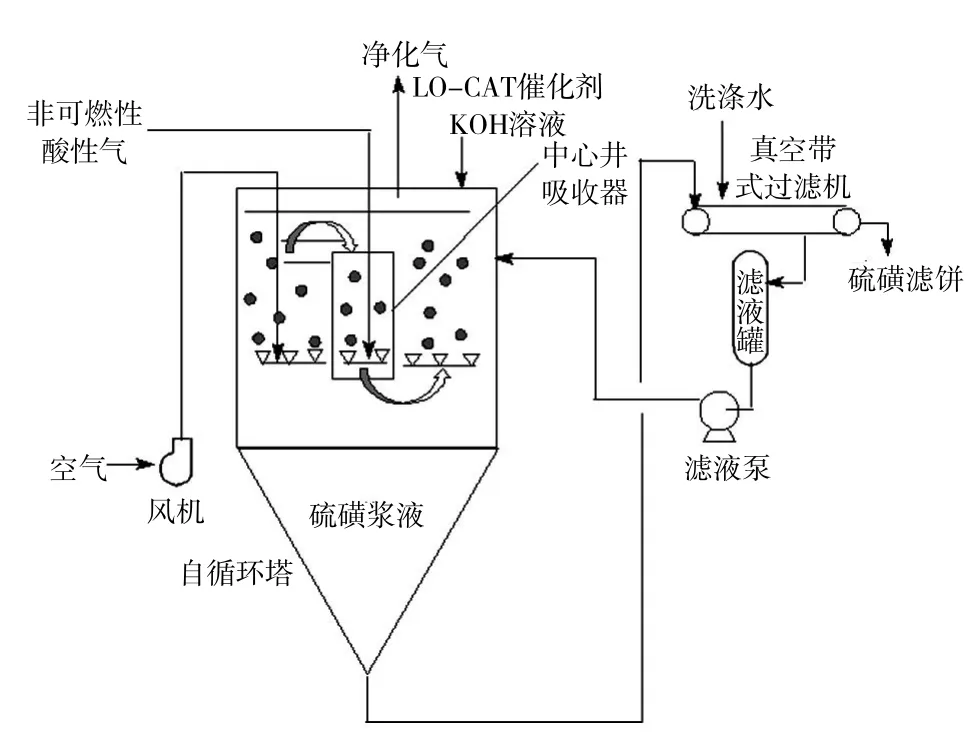

LO-CAT工艺自循环流程见图4[14]。自循环流程又称单塔流程,H2S的吸收和络合铁的氧化再生在吸收-氧化器一个塔中完成。含有H2S的酸性气经凝聚式过滤器进入吸收-氧化器的对流筒内鼓泡,气态H2S被含有络合铁催化剂的碱液吸收,发生式(1)~式(4)的反应被氧化成单质硫,单质硫密度较大,在重力作用下沉降落入吸收-氧化器锥底,再用硫浆泵送入真空过滤机进行脱水处理。新鲜空气经过滤后压入吸收-氧化器的外环区鼓泡,络合铁催化剂在此发生式(7)的反应获得再生,持续鼓泡的外环区溶液密度较小,呈喷涌状升流进入对流筒内,完成自循环过程。循环溶液的pH值,通过计量泵控制加入浓度为40%的KOH溶液来调节并维持在8~9范围。自循环流程常用于处理不易燃的、可以和空气混合的各种含H2S废气,特别是配套处理胺法酸性气的硫回收和尾气。

图4 LO-CAT工艺自循环流程图

2.2.2 自循环流程处理胺法脱硫尾气

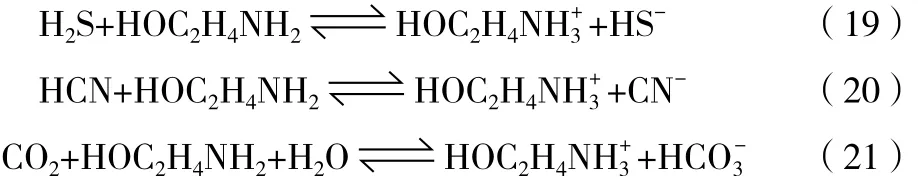

胺法脱硫是酸性气中的H2S与弱碱性吸收剂链烷醇胺发生化学吸附进入溶液,从而把H2S从气体中脱除;吸收剂吸附了较多的H2S成为富液后,在温度升高(>105℃)、压力降低时,吸收剂会发生脱附反应放出H2S,使吸收剂得到再生。常用的醇胺有一乙醇胺(EMA)、二乙醇胺(DEA)、三乙醇胺(TEA)、甲基二乙醇胺(MDEA,由Fluor公司最先开发)等。郭永强[15]研究了用EMA为吸收液脱去焦炉煤气中的硫,其化学原理为:

王智力等[16]研究了MDEA作为吸收液吸收炼化过程中干气及液态烃中过量的H2S和CO2的吸附动力学过程。其化学原理为:

研究表明,式(19)、式(22)等是受气膜控制的瞬时化学反应,吸收速率快;而式(21)、式(23)是受化学反应控制的中速或慢速吸附反应,CO2只有溶于H2O中生成碳酸氢盐后才能与MDEA进行酸碱反应。由于胺吸附法为可逆反应,所以经胺法脱硫的精制气仍有H2S存在,可考虑用LO-CAT法进一步脱除。图5是可用于处理胺法脱硫尾气的LO-CAT自循环工艺流程图[17]。

从图5可以看出,从胺法脱硫装置来的酸性气体进入自循环塔的中心井吸收器底部,通过中心井堰板阻隔,避免了中心井吸收的H2S、以及由H2S电离形成的HS-、S2-与空气中的氧气接触,从而有效地防止副反应的发生。鼓风机不断地向中心井外的外环区氧化室底部鼓入空气,外环区氧化室溶液溶解气体量多,密度较小,随空气泡的上升而向上涌动并落入中央吸收井内。在溶液上升的过程中,LOCAT催化剂中的络合Fe2+与空气中的O2发生式(7)的反应再生为络合Fe3+,并漫过中心井堰板随溶液落入中央吸收井内。在中央吸收井,络合Fe3+与S2-发生式(4)的反应,使S2-还原为单质S。当反应器椎体底部的硫浆浓度>5%时,由硫磺浆液泵抽送至真空带式过滤机除去水分,得到产品硫磺。自循环塔内的溶液(主要为盐水、螯合物、铁离子、KOH等)靠密度差在反应器内部的挡板和堰板间自行循环,省略了常规流程(双塔法)外循环所需的循环泵、管路及阀门等附属设备,使得自循环流程成为短流程、设备少、投资省、能耗低的脱硫工艺。

图5 LO-CAT工艺处理胺法脱硫尾气自循环流程图

3 问题与展望

3.1 问题

1)LO-CAT工艺所用的铁催化剂、螯合剂、生物除菌剂与表面活性剂等均为进口专用药剂,供货周期长,且部分药剂实际单耗及采购价格较高,使装置运行成本偏高。螯合铁稳定剂浓缩液的螯合剂A,需USFilter专用标准液才能分析,而该公司不提供,需送样分析,周期较长。

2)回收的粗硫磺饼纯度一般只有65%,达不到国家商品级硫磺的质量指标,导致产品销售价格较低,甚至会成为影响环境质量的固体废弃品。

3.2 对策

1)相关石化企业与国内石油化工研究机构进行技术合作,研发出常温液态氧化除硫的国产催化剂,打破国外技术封锁,以进一步降低装置运行成本。

2)对LO-CAT硫磺回收装置所产粗硫磺饼进行精制处理,使硫磺纯度达到国家商品级硫磺产品质量标准,以拓宽产品销售市场,提高企业经济效益。

3.3 展望

LO-CAT脱硫工艺技术改进的主要目标需要从降低投资费用与降低操作费用两个方面综合考虑。铁离子的环保无毒又使得该技术在坚持可持续发展的今天备受欢迎。随着硫磺颗粒改性、络合剂降解、催化剂再生速度慢、副反应控制难等一系列问题的根本解决,LO-CAT工艺将成为湿式氧化法脱硫技术中最具有工业应用前景的方法之一。

[1] 孙正东.炼厂酸性气制硫酸原理及工艺综述[J]. 硫磷设计与粉体工程,2010(6):5-17.

[2] Eow J S. Recovery of sulfur from sour acid gas: A review of the technology[J]. Environmental progress, 2002, 21(3): 143-162.

[3] Bottoms R R. Process fob separating acidic gases: US,1783901[P]. 1933-09-26.

[4] 蔡之兴,韩军平,蒋海涛,等. Clinsulf-Do硫磺回收催化剂活性减弱的预防措施[J]. 石油化工应用,2009,28(6):73-74.

[5] Hardison L C, Ill B. Method and apparatus for removing H2S from a process gas and recovering sulfur: US,5122351[P].1992-06-16.

[6] Dalai A K, Majumdar A, Tollefson E. Low temperature catalytic oxidation of hydrogen sulfide in sour produced wastewater using activated carbon catalysts[J]. Environmental Science amp;Technology. 1999, 33(13): 2241-2246.

[7] 尚海茹,刘有智,于永. 络合铁法脱除硫化氢技术的发展[J].天然气化工,2010,35(1):71-75.

[8] 胡尧良.高效脱除H2S的工艺—LO-CAT[J].炼油技术与工程,2007,37(11):30-35.

[9] 申明周,彭松梓,崔中强,等. 高酸原油脱酸工艺技术研究[J]. 石油化工设计,2006,23(1):15-17.

[10] 王俊峰,张文效. 湿式氧化法脱硫工艺中吸收器的开发方向[J]. 山西化工,2012,32(3):42-43.

[11] 龙增兵,刘瑾,蒋树林. LO-CAT工艺技术在天然气净化中的应用及研究进展[J]. 江苏化工,2007,35(2):11-14

[12] 曹虎,黄世勇,王富丽,等. HYSYS软件模拟克劳斯法硫磺回收工艺[J]. 化工技术与开发,2014,43(6):71-74.

[13] 胡尧良. LO-CAT工艺在炼油厂脱硫系统的应用[J]. 炼油技术与工程,2007,37(11):30-35.

[14] 袁斌,董磊. 自循环LO-CAT脱硫技术用于天然气处理站[J]. 油气田地面工程,2011,30(7):76-77.

[15] 郭永强. 一乙醇胺法在焦炉煤气脱硫中的应用[J]. 广州化工,2014,42(12):33-35.

[16] 王智力,黄爱斌,陈平,等. N-甲基二乙醇胺溶液对H2S和CO2的吸收模拟[J].化学工程,2010,38(6):5-9.

[17] 何党联,崔虎,白文华,等.天然气净化厂LO-CAT装置参数优化及调整[J].石油化工应用,2014,33(9):118-121.

[18] 徐双金,刘旭光,李开,等. LO-CAT工艺技术在隆昌天然气净化厂的应用[J].石油与天然气化工,2004,33(1):24-26.

Analysis of Chemical Principle and Technics Process of LO-CAT Desulfurization Technology

SHI Haixin1, FANG Liping2, XIAO Changgen2, WANG Airong1

(1.Guangxi Colleges and Universities Key Laboratory of Beibu Gulf Oil and Natural Gas Resource Effective Utilization, Qinzhou 535011, China; 2.Guangxi Fangchenggang City Mingliang Changfu Petrochemical Co Ltd., Fangchenggang 538000, China)

The LO-CAT technology was developed by ARI technology Co. Ltd., which was widely used in the process of acid desulfurization of sulfur in small and medium-sized petrochemical enterprises, the sulfur removal of acidic gas in H2S rate was more than 99.9%, and had a high operating flexibility. This paper systematically explored the chemical principle of LO-CAT desulfurization technology, and analyzed the typical technological process, so as to provided the basis of the chemical principle for China’s small and medium-sized petrochemical enterprises in the selection and optimization of LO-CAT desulfurization process.

LO-CAT; sour acid gas; desulfurization; chemical principle

X 742

A

1671-9905(2017)11-0024-06

广西高校高水平创新团队及卓越学者计划资助(桂教人[2016]42号);广西高校北部湾石油天然气资源有效利用重点实验室自主项目资助(2015KLOG03)

石海信(1962-),男,广西钦州人,教授

方丽萍(1987-),女,广西南宁人,讲师,E-mail: snow0207@126.com

2017-08-04