LD-LF-CC流程冶炼87Si钢的非金属夹杂的演变规律研究

冯玉杰 岳 峰

(1.北京科技大学工程技术研究院; 2.北京科技大学钢铁共性技术协同创新中心)

LD-LF-CC流程冶炼87Si钢的非金属夹杂的演变规律研究

冯玉杰1岳 峰2

(1.北京科技大学工程技术研究院; 2.北京科技大学钢铁共性技术协同创新中心)

为了减少和控制87Si钢中的夹杂物,论文采用热力学计算和试样分析检测的方法,对LD-LF-CC工艺生产87Si钢的夹杂物在各工序的种类和数量进行了系统地研究,对减少和控制87Si钢中的夹杂物有指导意义。结果表明:夹杂物在LF进站时,Al2O3-SiO2-MnO系为主,随着LF精炼的进行,渣中大量的[Ca]进入钢液,夹杂物成分逐渐向Al2O3-CaO-SiO2夹杂物转变。轧材中夹杂物中Al2O3稳定在33%,CaO达到40%,CaO/Al2O3为1.2。对于87Si钢,Al含量在0.006%左右,需要0.007 5%的Mg就会有镁铝尖晶石析出,Ca含量在0.077%~1.204%时,Al2O3会转化为液态。

高Si 87Si钢 夹杂物 演变 成分

0 前言

87Si钢是是海工钢丝绳的原料,要求耐磨损耐疲劳寿命长,抗拉强度达到1 960 MPa,是高Si线材的一种。钢丝在镀锌过程中抗拉强度会有所损失,并且拉拔应变量越大,钢丝镀锌过程中强度损失也越大[1]。强度的下降与珠光体片层结构的破坏以及片状渗碳体的球化过程有关[2-3]。新日铁在添加一定Cr的基础上通过添加质量分数为1.2%的Si生产了强度超过1 500 MPa的高碳钢盘条[4]。高Si在抑制钢丝镀锌过程中抗拉强度下降方面有显著的作用,这与Si在渗碳体/铁素体界面富集,几乎不溶于渗碳体有关[5]。高碳钢中添加一定量的Si在减少钢丝强度损失的同时可以改善钢丝的松弛性[6]。研究表明[7]Si可以明显提高珠光体的相变温度,且在珠光体相变温度范围内Si含量提高后,不同相变温度下盘条的硬度增加值大致相同。提高高碳钢盘条中的Si含量有利于降低铁素体片层中C原子的偏聚程度。

钢中非金属夹杂物对钢材抗疲劳破坏性能具有很大影响。由于夹杂物不能传递钢基体中存在的应力,加之其与基体的热膨胀系数不同,在夹杂物周围的钢基体中会产生径向拉伸力,该应力与外界所施加的循环应力的共同作用,会促使疲劳裂纹首先在靠近夹杂物的钢基体中形成[8]。87Si钢中的夹杂物对疲劳寿命具有重要影响,控制夹杂物类型,减少其数量可以提高87Si钢的使用寿命。

研究了LF工艺冶炼87Si钢的氧化物夹杂数量、尺寸变化规律。重点讨论了夹杂物成分的变化带来夹杂物类型的转变。

1 试验方案

1.1 取样方案

为了研究87Si钢夹杂物在冶炼过程中的演变规律,对酒钢生产的87Si钢取样分析。该钢厂的87Si钢生产工艺流程为:LD→LF→CC,采用 Si-Mn复合脱氧。87Si钢的化学成分见表1,试样选取具体工序位置见表2。

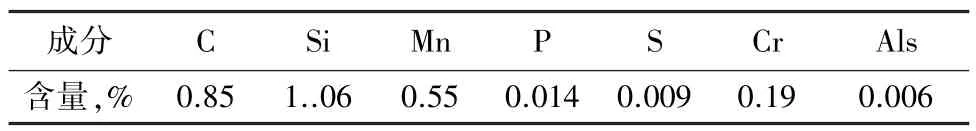

表1 87Si钢主要化学成分

表2 取样位置

1.2 试样加工方案

对于LF进站到连铸所取的提桶样,每个工序取10 mm×10 mm×10 mm的金相样一个,并在轧材取一个Ф10×10 mm的金相样。金相样用于研究不同冶炼工序夹杂物的成分、尺寸、形貌演变的系统规律。

1.3 试样分析方案

为进一步检验钢中夹杂物的种类、形貌和大小分布情况,本研究制备电镜样,采用SEM进行观察,并结合能谱分析,观测方法为在电镜放大300倍的视野下,按照从左到右逐行进行观测,看到有比较明显的夹杂物之后再进行放大倍数观测,通过能谱分析出夹杂物的成分、大小、形貌。

2 实验结果讨论

2.1 各工序夹杂物尺寸及数量分布

对统计的夹杂物尺寸及个数应用直线法进行分析,公式为:

式中:I——单位面积上当量直径为B的夹杂物的数量,个/mm2;

di——不同当量直径范围内夹杂物的平均直径,1 μm~3 μm、3 μm ~5 μm、5 μm ~7 μm、7 μm ~9 μm、9 μm ~20 μm。 及大于20 μm各级夹杂物的平均直径分别取 2 μm、4 μm、6 μm、8 μm、15 μm、30 μm;

ni——不同尺寸范围内夹杂物个数;

S——每个视野的面积,本实验中S=0.038 4 mm2,

N——视场数,100 个;

B——夹杂物的当量直径,本实验中B=5 μm。

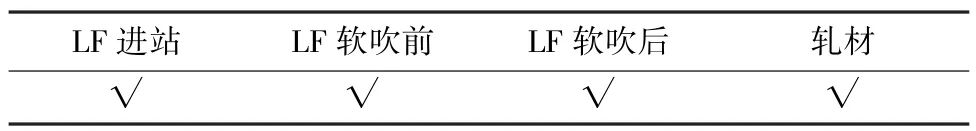

LF进站时,试样中当量直径为5 μm的夹杂物含量为76.26个/mm2。所取试样中夹杂物当量直径主要集中在9 μm~20 μm之间。随着LF精炼脱氧程度的深入,夹杂物不断长大、上浮及精炼渣对夹杂物吸附作用,LF软吹前,试样中当量直径为5 μm的夹杂物含量为26.62个/mm2。所取试样中夹杂物当量直径主要集中在3 μm~5 μm之间,当量直径大于9 μm的夹杂物较少。LF软吹后,大颗粒夹杂物得到充分的上浮使得夹杂物尺寸和数量都明显变小;试样中当量直径为5 μm的夹杂物含量为15.16个/mm2。所取试样中夹杂物当量直径主要集中在3 μm~5 μm之间,未发现当量直径大于9 μm的夹杂物。轧材的试样中当量直径为5 μm的夹杂物含量为18.97个/mm2。所取试样中夹杂物当量直径主要集中在7 μm~9 μm之间,当量直径大于9 μm的夹杂物较少。

图1 各工序夹杂物数量分布

2.2 典型夹杂物的形貌及成分

2.2.1 LF进站

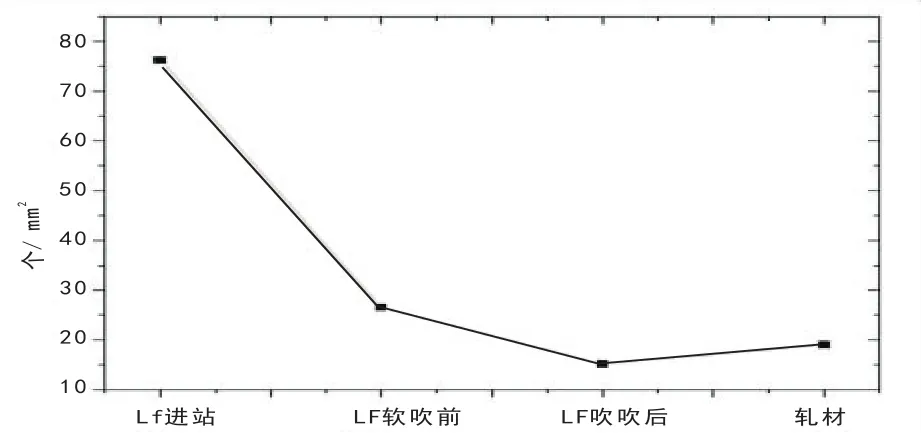

LF进站钢水中典型氧化物夹杂的形貌如图2所示,LF进站钢水中典型氧化物夹杂的成分见表3。

表3 图2对应夹杂物成分 /%

从表3可以看出,LF进站时钢水中典型夹杂主要有以下几种:第一类CaO-SiO2-Al2O3类夹杂,此类夹杂多为球状,尺寸在50 μm左右;第二类Al2O3-SiO2-MnO类夹杂,此类夹杂多为球状,尺寸在10 μm左右;第三类 CaO-SiO2-Al2O3-MnO 类夹杂,此类夹杂多为球状,尺寸在 20 μm左右;第四类SiO2-MnO类夹杂,此类夹杂多为球状,尺寸在10 μm左右;第五类MgO-Al2O3类夹杂,此类夹杂多为球状,尺寸在10 μm左右。

LF进站时,夹杂物主要以Al2O3-SiO2-MnO系复合夹杂为主且 SiO2含量较高,Al2O3-SiO2-MnO系复合夹杂所占比例达73.5%。夹杂物中MgO来自碱性炉渣时[9],夹杂物中会同时含 CaO且 MgO的含量不超5%,若MgO来自耐火材料则MgO含量远高5%。本实验中发现MgO-Al2O3尖晶石夹杂物中的MgO含量在24.87%,远高于5%,因此MgO应该来自钢包中的耐火材料,但具体还应通过示踪实验进行验证。

图2 LF进站钢水中典型氧化物夹杂的形貌

2.2.2 LF软吹前

LF软吹前钢水中典型氧化物夹杂的形貌如图3所示,LF软吹前钢水中典型氧化物夹杂的成分见表4。

图3 LF软吹前钢水中典型氧化物夹杂的形貌

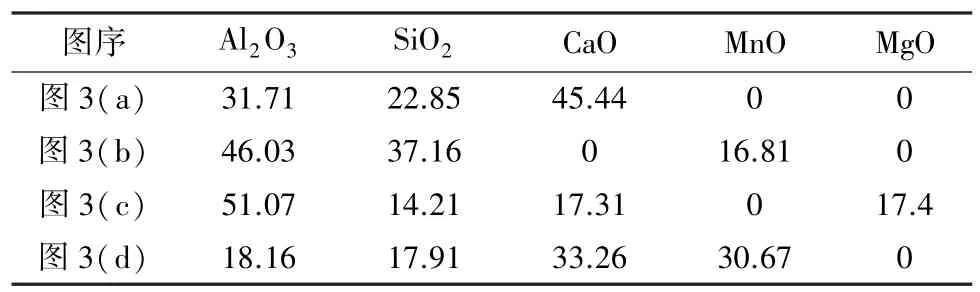

表4 图3对应夹杂物成分 /%

从表4可以看出,LF软吹前钢水中典型夹杂主要有以下几种:第一类CaO-SiO2-Al2O3类夹杂,尺寸在5 μm 左右;第二类 Al2O3-SiO2-MnO 类夹杂,尺寸在 5 μm 左右;第三类 CaO-SiO2- Al2O3-MgO类夹杂,尺寸在4 μm 左右;第四类CaO-SiO2-Al2O3-MnO类夹杂,尺寸在10 μm左右。

LF软吹前,夹杂物主要以 Al2O3-SiO2-CaO为主且Al2O3含量较高,呈球状或纺锤状。个别含有Mg的夹杂物主要成分为 CaO-SiO2-Al2O3-MgO。

2.2.3 LF软吹后

LF软吹后钢水中典型氧化物夹杂的形貌如图4所示,LF软吹后钢水中典型氧化物夹杂的成分见表5。

图4 LF软吹后钢水中典型氧化物夹杂的形貌

表5 图4对应夹杂物成分 /%

从表5可以看出LF软吹后钢水中典型夹杂主要为CaO-SiO2-Al2O3类夹杂,此类夹杂多为球状,尺寸在 3 μm ~9 μm。

在LF软吹后的显微夹杂物中,主要以CaO-SiO2-Al2O3复合夹杂物为主且CaO含量较高,呈球状。

2.2.4 轧材

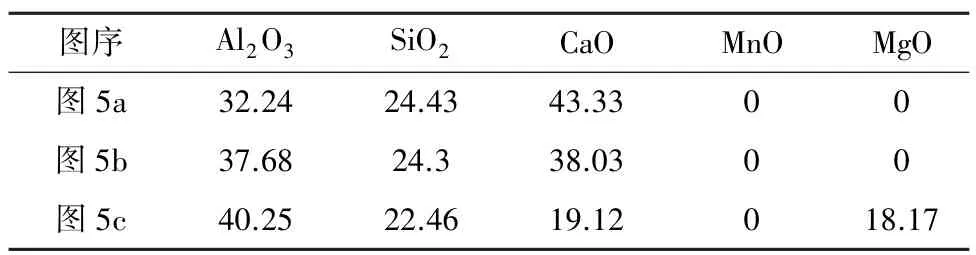

轧材中典型氧化物夹杂的形貌如图5所示,轧材中典型氧化物夹杂的成分见表6。

图5 轧材中典型氧化物夹杂的形貌

表6 图5对应夹杂物成分 /%

从表6可以看出轧材中典型夹杂主要有以下几种:第一类CaO-SiO2-Al2O3类夹杂,此类夹杂多为椭球形并带有一定尾状夹杂,尺寸在5 μm~8 μm;第二类CaO-SiO2-Al2O3-MgO 类夹杂,此类夹杂多为球状,尺寸在8 μm左右。

在轧材的显微夹杂物中,主要以 CaO-SiO2-Al2O3复合夹杂物为主,呈球状或纺锤状。个别含有 Mg的夹杂物主要成分为 CaO-SiO2-Al2O3-MgO。轧材中的夹杂物尺寸较小,主要在8 μm以下。

2.2.5 夹杂物成分尺寸变化规律

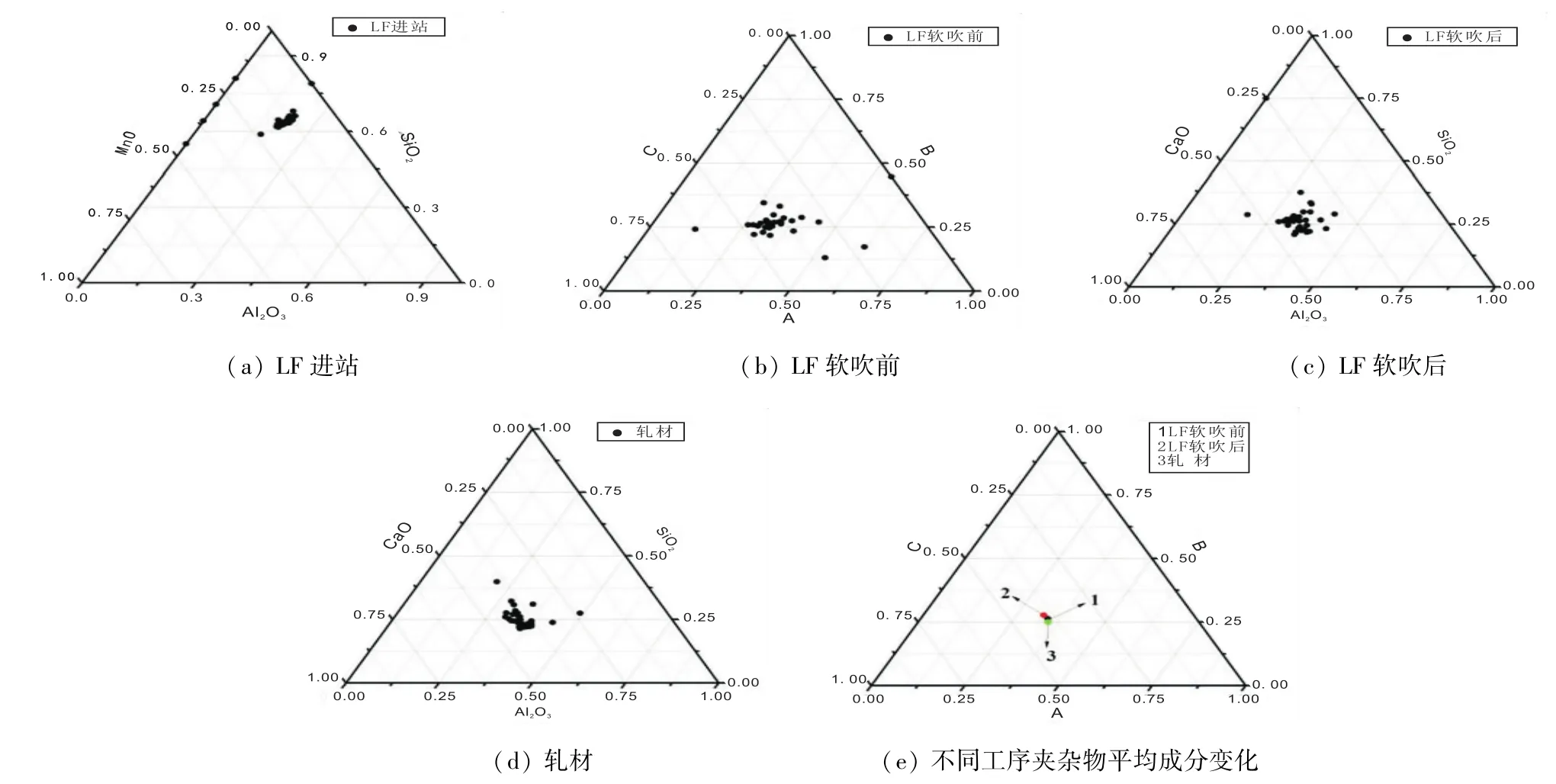

夹杂物成分演变规律如图6所示。

图6 夹杂物分布三元相图

LF进站时夹杂物主要为 MnO-Al2O3-SiO2,随着LF精炼的进行,渣中大量的[Ca]进入钢液,夹杂物成分逐渐向Al2O3-CaO-SiO2夹杂物转变。夹杂物中Al2O3稳定在33%,CaO稳定在40%。

典型夹杂物CaO/Al2O3的变化见表7。

表7 夹杂物中Al2O3和CaO含量变化

从表7可以看出,夹杂物中CaO/Al2O3基本维持在1.2左右。LF软吹后夹杂物的个数急剧减少,这主要是因为变性较好的夹杂物在上浮、去除。轧材中夹杂物的数量又有所增加,这是轧材在拉拔过程中,部分夹杂物破碎造成的。

精炼渣中含有CaO,与钢液发生反应,钢液中的Ca有所增加,这破坏了原来钢液与Al2O3-SiO2-MnO系夹杂物之间的平衡,Al2O3-SiO2-MnO系夹杂物中的Mn元素会被Ca还原,在LF精炼过程中,夹杂物会由Al2O3-SiO2-MnO 系向 Al2O3-SiO2-CaO 系夹杂物转变[10]。

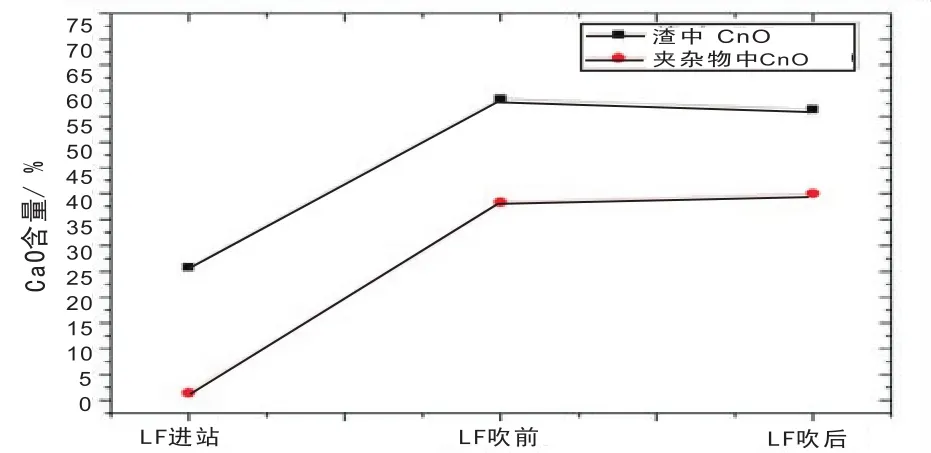

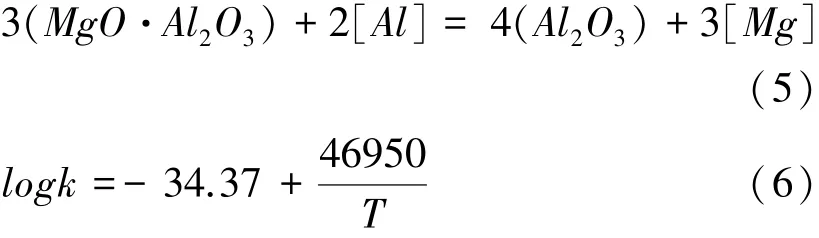

钢厂渣样成分见表8,各工序渣和夹杂物中CaO含量变化如图7所示。

图7 各工序渣和夹杂物中CaO含量变化

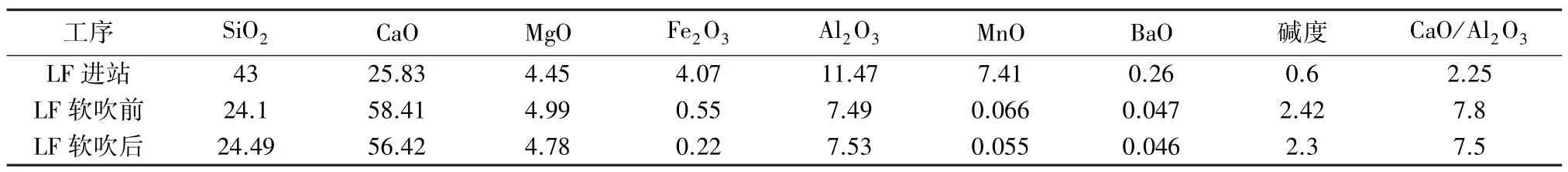

表8 钢厂渣样成分/%

结合图7可以看出,夹杂物和渣中CaO含量不断接近,说明夹杂物中的CaO基本完全来源于钢渣,最终夹杂物中CaO含量与渣中CaO含量达到平衡。

2.3 镁铝尖晶石的生成热力学

钢中的镁铝尖晶石类夹杂物具有面心立方结构,熔点高、硬度大,在轧制过程中不易变形,会造成水口堵塞,引起钢材表面缺陷,对钢材生产进行和品质保证都会产生一定的影响。

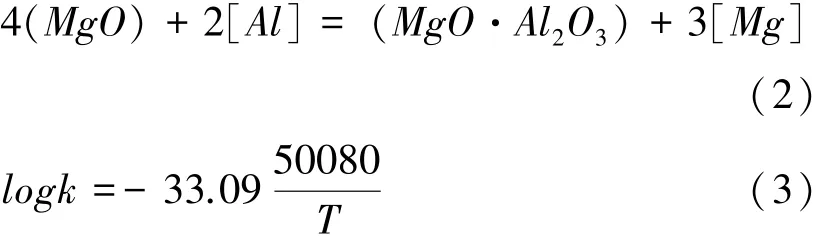

钢液中的Al会与渣中或耐火材料中的MgO发生置换反应,在钢液中形成Mg,反应如下式:

平衡常数为:

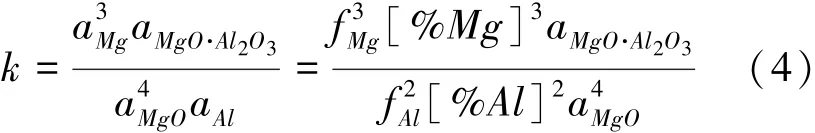

随着钢液中Al含量的提高,生成的镁铝尖晶石会与钢液中的Al发生反应,生成Al2O3,反应式如下式:

平衡常数为:

根据钢液成分和钢液元素的相互作用系数,可以计算出fSi和fO。

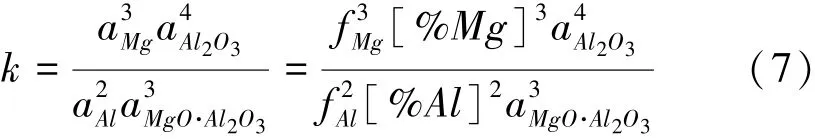

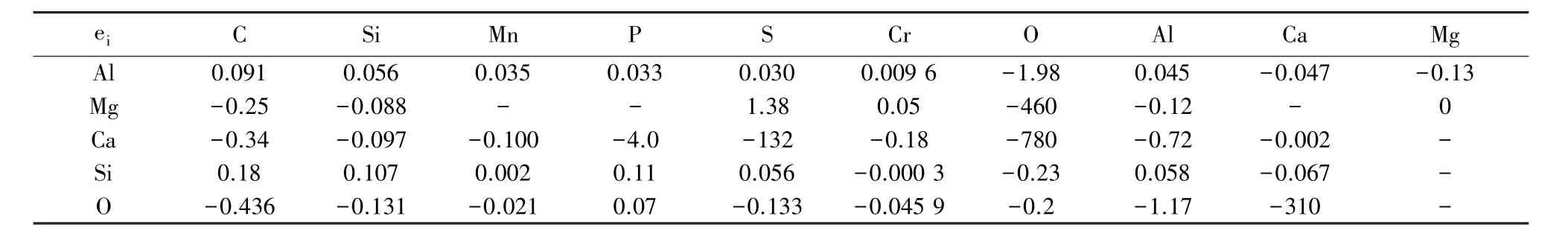

钢液元素的相互作用系数见表9。

表9 钢液元素相互作用系数[11]

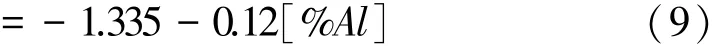

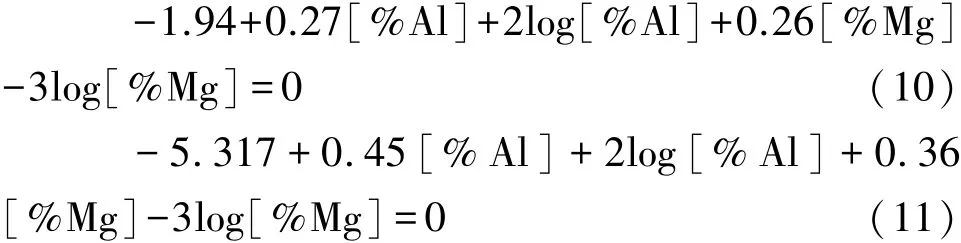

根据 Wagner定律可以得到式(8)、式(9):

关于镁铝尖晶石的活度的计算,Fujii等[12]的研究表明,在饱和的MgO和Al2O3中,MgO·Al2O3的活度分别为0.8和0.47,所以在热力学计算时,式(2)选取 aMgO·Al2O3= 0.8,式(5)选取 aMgO·Al2O3=0.47。考虑MgO和Al2O3在饱和时互相之间的溶解度很小,所以取 aMgO=1、aAl2O3=1。 将式(8)和(9)带入式(4)和(7)整理得到式(10)和式(11):

绘制镁铝尖晶石优势区图,如图8所示。

图8 Mg-Al平衡曲线

从图8可以看出,当钢液中的Al含量在0.006%左右时,需要0.007 5%的Mg就会有镁铝尖晶石析出。

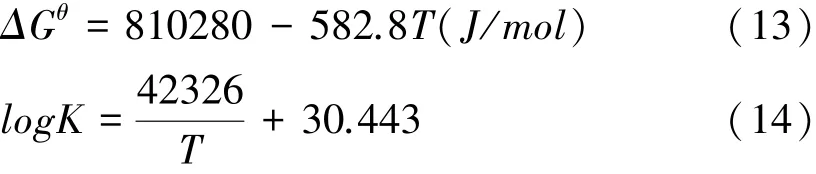

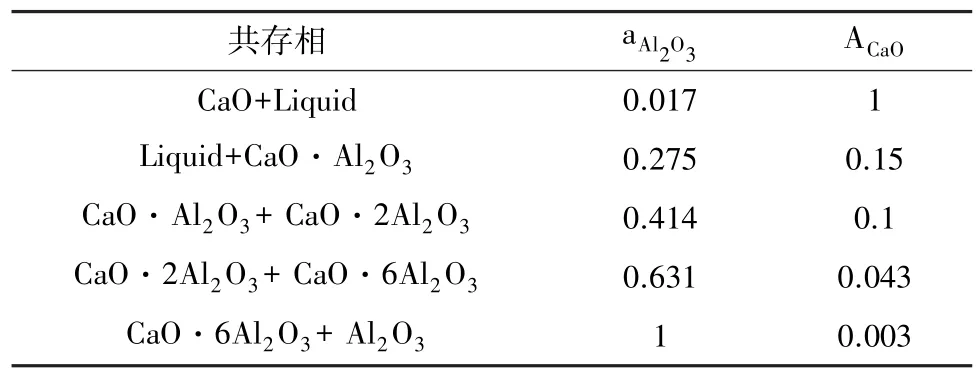

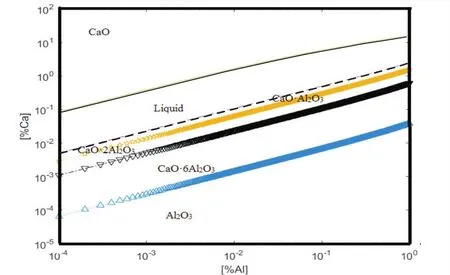

2.4 钙铝酸盐的生成热力学

钢中的Ca会与脱氧产物Al2O3反应,将其转换为钙铝酸盐,随着钢液中Ca含量的增加,夹杂物逐步发生 Al2O3→CaO·6Al2O3→CaO·2Al2O3→CaO·Al2O3→12CaO·7Al2O3→CaO的转变。钙铝平衡可以通过式(12)计算。

标准吉布斯自由能为:

平衡常数为:

根据Wagner定律可以得到式(16)和式(17):

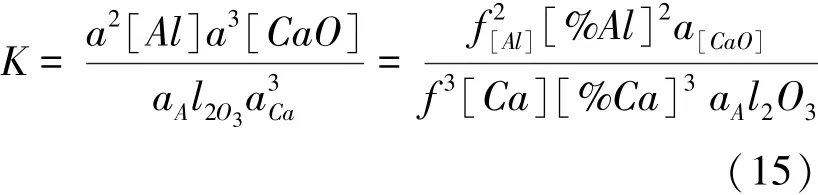

其中,钙铝酸盐系中的CaO和Al2O3活度见表10。

表10 CaO-Al2O3系平衡相对应的氧化物活度值[13]

在温度为1 873 K时,由式(13)~式(17)计算得出:

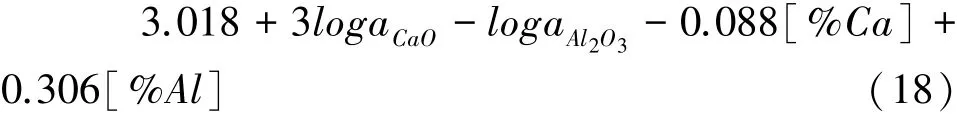

将表10中的数据代入式(18)中作出Al-Ca平衡曲线,如图9所示。

图9 Al-Ca平衡曲线

从图9可以看出,钢液中Al为0.006%时,Ca含量在0.077-1.204%之间时,Al2O3会转化为液态。

3 结论

通过热力学计算和试样分析检测的方法,可以得到如下结论:

1)经LF精炼后,大颗粒夹杂物得到充分的上浮使得夹杂物尺寸和数量都明显变小,说明LF精炼对改变夹杂物的数量和大小是至关重要的。

2)LF 进站以 Al2O3-SiO2-MnO 系夹杂为主,LF软吹前,由于渣中大量的[Ca]进入钢液,以及钢包耐材被侵蚀,夹杂物转变成了Al2O3-SiO2-CaO系为主的夹杂,LF软吹后,夹杂物成分更加集中,夹杂物以Al2O3-SiO2-CaO系为主。从夹杂物形貌来看,复合氧化物夹杂基本呈球形,尺寸在3 μm ~10 μm。

3)轧材夹杂物中Al2O3稳定在33%,CaO稳定在40%,CaO/Al2O3基本维持在1.2左右。夹杂物中MgO来自钢包中的耐火材料,渣对复合夹杂物成分起主导作用,LF软吹后复合夹杂物以Al2O3-CaO-SiO2夹杂为主,其中CaO含量由渣中CaO含量决定。

4)钢中只要有少量的Mg存在,就能与钢中的Al2O3结合生成镁铝尖晶石。对于87Si钢,Al含量在0.006%左右,需要 0.007 5%的Mg就会有镁铝尖晶石析出。钢液中Al为0.006%时,Ca含量在0.077%~1.204%之间时,Al2O3会转化为液态。

[1] Ohba H,Nishida S,Tarui T,et al.High-Performance Wire Rods Produced with DLP [J].Nippon Steel Technical Report, 2007,88(7):50.

[2] Park D B,Lee J W,Lee Y S,et al.Effects of the annealing tem⁃perature and time on the microstructural evolution and correspond⁃ing the mechanical properties of cold-drawn steel wires[J].Metals and Materials International, 2008, 14(1):59-64.

[3] Hinchliffe C E, Smith G D W.Strain aging of pearlitic steel wire during post drawing heat treatments[J].Materials Science and Technology, 2001, 17(2):148-154.

[4] Tarui T, Nishida S, Yoshie A, et al.Wire Rod for 2000 MPa gal⁃vanized Wire and 2 300 MPa PC Strand [J].Nippon Steel Techni⁃cal Report, 1999, 80(7):44.

[5] Makii K,Yaguchi H,Kaiso M,et al.Influence of Si on nano sub-structure of cementite lamellae in pearlitic steel wires[J].Scripta Materialia, 1997, 37(11):1753 – 1759.

[6] Tarui T,Takahashi T, Ohashi S, et al.Effect of silicon on the age softening of high carbon steel wire[J].Journal of Henan Institute of Engineering, 1994, 34(5):261-272.

[7] Wang Lei, Ma Han, Li Ping, et al.Application of Si in the devel⁃opment of high carbon steel wire rod[J].Journal of Iron and Steel Research, 2014, 26(6):54-56.

[8] 王新华.钢铁冶金:炼钢学[M].北京:高等教育出版社,2007:214.

[9] 董履仁,刘新华.钢中大型非金属夹杂物[M].北京:冶金工业出版社,1991: 101.

[10] 陈家祥.炼钢常用图表数据手册[M].北京:冶金工业出版社, 2010:882.

[11] 邓志银.高强度螺栓钢夹杂物控制技术研究[D].沈阳:东北大学, 2011:19.

[12] Fujii K, Nagasaka T, Hino M.Activities of the Constituents in Spinel Splid Solution and Free Energies of Formation of MgO,MgO.Al2O3[J].Transactions of the Ironamp;Steel Institute of Ja⁃pan, 2000, 40(11):1059-1066.

[13] 林路,包燕平,刘建华,等.RH-喂线钙处理的管线钢 X80非金属夹杂物变性效果分析[J].特殊钢,2010, 31(5): 51-54.

STUDY ON EVOLUTION RULES OF INCLUSIONS IN 87SI STEEL PRODUCED BY LD-LF-CC PROCESS

Feng Yujie1Yue Feng2

(1.Institute of Engineering Technology, University of Science and Technology Beijing;2.Collaborative Innovation Center of Steel Technology,University of Science and Technology Beijing)

The paper adopts thermodynamic calculation and analysis of sample detection methods, systematically stud⁃ied inclusions of 87Si steel which produced in LD-LF-CC process in the type and quantity of each process, and has guid⁃ing significance on reducing and controlling inclusions in 87Si steel.The results show that the type of inclusions at the start of LF station is mainly Al2O3-SiO2-MnO.With the development of LF refining, a large amount of[Ca]in the slag enters the molten steel, the inclusions translate into spherical Al2O3-SiO2-CaO.The content of Al2O3was stable at 33%and the content of CaO reached about 40%, the value of CaO/Al2O3remained at 1.2.For 87Si steel, the content of Al is about 0.006%.When the Mg content is 0.007 5%,there will be the precipitation of magnesia alumina spinel.When the Ca con⁃tent is between 0.077%~1.204%,the Al2O3will be transformed into liquid.

high silicon 87Si steel inclusion evolution ingredient

2017—7—5