静电纺丝多孔碳纳米纤维制备与应用研究进展

康卫民, 范兰兰, 邓南平, 何宏升, 鞠敬鸽, 程博闻

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387)

静电纺丝多孔碳纳米纤维制备与应用研究进展

康卫民1,2, 范兰兰1, 邓南平1, 何宏升1, 鞠敬鸽1, 程博闻1,2

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387)

为更好地通过静电纺丝技术制备多孔碳纳米纤维,综述了近年来国内外静电纺丝技术实现工业化的可行性,静电纺丝制备多孔碳纳米纤维的方法、多孔结构类型以及多孔碳纳米纤维的应用等方面的最新进展。主要介绍了聚合物与聚合物共混以及聚合物与无机粒子共混静电纺丝多孔碳纳米纤维的2种方法的制备原理及所制得多孔碳纳米纤维的特点,并根据孔结构形状将多孔碳纳米纤维分为中空结构、介孔结构、多级孔结构和碳壳-蜂巢芯结构等类型。最后介绍了静电纺丝多孔碳纳米纤维在电化学、储氢、催化和吸附等领域的应用情况,并对未来多孔碳纳米纤维的发展前景进行了展望。

多孔纳米纤维; 碳纳米纤维; 静电纺丝; 制备方法; 孔结构

新材料是新技术发展的基础,市场的需求促进了新材料的发展,加快了材料的更新换代。碳纤维出现至今已经有150多年的历史,但其在新型纤维材料上仍然扮演着无可取代的角色。目前,碳纤维主要包括粘胶基碳纤维、聚丙烯腈基碳纤维、沥青基碳纤维和聚酰亚胺基碳纤维。多孔碳纤维是经过特殊方法制备的内部存在多孔结构(包括大孔、介孔和微孔)的纤维材料[1],是碳材料家族的重要成员之一,相对于常规碳纤维,其比表面积、电导率、孔容量等都有了很大程度的提高。目前制备多孔碳纤维的方法主要有化学气相沉积法、模板法、湿法纺丝法、电弧放电法和静电纺丝法等[2-3]。静电纺丝技术是指聚合物溶液/熔体在高压静电场力作用下发生喷射拉伸,经溶剂挥发固化,得到纳米纤维的一种方法,是一种成熟的制备纳米纤维的技术。相比较于化学气相沉积、湿法纺丝、电弧放电、模板法等复杂、昂贵的碳纳米纤维的制备方法,静电纺丝具有设备简单、工艺成熟,且可连续制备纳米纤维等优点[4-5]。

随着对静电纺丝技术研究的不断深入,静电纺纳米纤维宏量制备技术开发已成为当今科技界和工业界的研究热点。根据纺丝方式划分,宏量静电纺丝可分为针式静电纺丝和非针式静电纺丝2大类。针式静电纺丝基于传统单针静电纺丝技术通过多针管排列组合来提高静电纺丝纳米纤维产量,如:Yang等[6]报道了双纺丝电极静电纺丝技术;丁彬等[7]采用多针静电纺丝制备了混合型可生物降解纳米纤维非织造膜等。目前西班牙Yflow、江西先材等公司已成功将多针式静电纺丝应用于纳米纤维规模化生产。非针式静电纺丝是在高压电场作用下,基于自由液面而同时产生多股射流并牵伸细化成纳米纤维的新型技术。2004年,由捷克的利贝雷茨大学和ELMARCO公司合作研发的旋转辊筒静电纺丝技术(Nanospider)开创了非针式静电纺丝技术的先河[8],之后该公司推出了第二代金属线电极的工业化生产纳米纤维装置,设备幅宽可达1.6 m。

将静电纺丝技术、致孔技术和炭化技术相结合,已成为当前开发多孔碳纳米纤维材料(PCNFs)的重要方法之一[9-10]。该方法可有效制备出具有独特孔隙结构、更高比表面积和优秀电化学性能的PCNFs材料,使其在环境治理、催化、储存氢气、脱盐、能量储存和转化等领域具有广泛应用前景[11-12]。本文研究就近年来静电纺丝制备PCNFs的方法以及不同类型孔结构的碳纳米纤维进行了综述,阐述了PCNFs的应用最新进展,并对未来PCNFs的发展前景进行了展望,为多孔碳纤维材料的进一步研究提供了一定的参考依据。

1 PCNFs的制备方法

1.1聚合物共混法

聚合物共混是将碳源高聚物和致孔高聚物共混,利用静电纺丝技术制备初生纤维,在预氧化和炭化热处理的过程中,致孔高聚物分解形成孔结构,进而得到多孔碳纳米纤维。目前,可作为碳源的高聚物材料主要包括聚丙烯腈[13](PAN)、丙烯酸树脂[14](PAA)、聚酰亚胺[15](PI)、聚苯并咪唑[16](PBI)、聚乙烯醇[17](PVA)和聚乙烯吡咯烷酮[18](PVP)等;致孔高聚物主要包括聚甲基丙烯酸甲酯[19](PMMA)、聚苯乙烯[20](PS)、聚乳酸[21](PLA)和聚环氧乙烯[22](PEO)等。当2种聚合物共混时,聚合物的表面张力对其在纺丝溶液中的分布也有重要的影响。如PMMA的表面张力为8.843 mN/m,而PAN的表面张力为5.195 mN/m,PAN和PMMA共混时,低表面张力的PAN易形成连续相,而高表面张力的PMMA形成分散相[23]。在热处理过程中,分散相的PMMA分解形成孔结构。

然而,聚合物的共混比例是调控多孔碳纤维的孔结构和孔分布的关键。Kim等[24]利用PAN和PMMA共混制备PCNFs,当m(PAN)∶m(PMMA)=5∶5时,得到的PCNFs的比表面积为940 m2/g,孔容量为0.82 cm3/g,为获得更高的比表面积,Abeykoon等[25]用同样的方法调整共混比例,当m(PAN)∶m(PMMA)=95∶5时,PCNFs的比表面积增加近3倍,达到2 419 m2/g。当PMMA比例大时,因PMMA分子之间作用力而产生团聚形成大区域,炭化后的纤维内部为大孔结构,比表面积低,而PMMA的比例减少有助于其在PAN中的均匀分布,形成更多分散区域,炭化后纤维内部微孔和中孔结构增加,进而提高纤维的比表面积,但当PMMA含量过少时,纤维内部的孔容量和比表面积大幅度下降,因此孔结构的均一性和可控性仍是制备多孔碳纤维的重要问题。此外,有学者将PAN和聚左旋乳酸(PLLA)[26]、PAN和聚甲基氢硅氧烷(PMHS)[27]、PAN和PS[28]以及PEO和聚偏氟乙烯(PVDF)[29]共混,得到的多孔碳纳米纤维的比表面积、孔容量和孔径如表1所示。

表1 2种不溶的聚合物静电纺丝制备PCNFsTab.1 Eletrospun PCNFs prepared from two immiscible polymers

注:“—”表示文献中未标注数据。

除传统的静电纺丝以外,同轴静电纺丝也被应用于制备PCNFs,相比于传统的静电纺丝,同轴静电纺可制备出具有中空结构的纤维,纤维比表面积和柔软度得到进一步提高[30]。Le等[31]用同轴静电纺丝制备苯乙烯-丙烯腈共聚物(SAN/PAA)皮芯型纤维,其中SAN为皮结构,PAA为芯结构,热处理过程中PAA完全分解,进而形成一种中空的碳纤维,其作为锂离子电池的正极材料时,离子可从纤维内部和外部同时通过,使其电容量提高近20%。虽然同轴静电纺丝可获得性能更好的多孔碳纤维,但其对纺丝参数要求较高,如:内部和外部纺丝液的溶剂、纺丝液的黏度、纺丝速率等,增加了纺丝的困难。

1.2聚合物与无机粒子共混法

聚合物与无机粒子共混法是将碳源聚合物(PAN、PVA等)和无机粒子(金属氧化物、非金属化合物或金属盐)共混配制的纺丝液经静电纺丝技术制备初生纤维,然后在热处理过程中,包覆在无机粒子表面的聚合物发生皱缩以及无机粒子自身的分解,形成孔结构进而得到PCNFs。相对于聚合物共混,无机粒子的添加有助于制备更小的微孔结构,且对PCNFs的电导率、比表面积、孔容量等改善也有较大帮助。Liu等[32]将含量为10%的PAN与氧化锰(Mn3O4)纳米粒子共混制备纺丝液,经静电纺丝制备前驱体纤维,热处理后得到比表面积为79.8 m2/g的PCNFs。热处理过程中,由于Mn3O4被氧化成MnO,以及MnO表面的PAN炭化皱缩分层产生直径为2~10 nm的孔结构。这种孔的存在不仅可缓冲MnO在循环过程中体积的改变,而且可加快离子的传导速率,但这种皱缩获得纤维的比表面积较小,有学者尝试将金属氧化物用酸刻蚀掉,金属氧化物所在位置形成空穴,以增大纤维的比表面积。Liu等[33]将水溶性的PVA与柠檬酸锡共混纺丝,首先采用阶梯炭化的方法得到内部含有锡粒子的CNFs,然后用盐酸将锡粒子刻蚀得到PCNFs。该纤维总的比表面积为800 m2/g,其中微孔的比表面积为361 m2/g。

除上述无机粒子外,其他不同含量金属盐和金属氧化物与碳源高聚物制备的PCNFs其比表面积、孔容量、孔径如表2所示[34-38]。

此外有研究发现,可用含有无机元素的有机物和聚合物共混制备PCNFs。Kim等[39]将苯硅烷(PS)和PAN共混纺丝,800 ℃热处理的过程中,PS分解形成碳化硅,纤维内部形成直径为1.8 nm的孔结构。这种方法制备的纤维孔直径小,纤维的比表面积为811.91 m2/g。

表2 静电纺丝制备无机粒子掺杂的PCNFsTab.2 Inorganic particles doped PCNFs via electrospinning

聚合物和无机粒子混合制备的PCNFs在性能上要优于聚合物共混制备的PCNFs。这是由于无机粒子能在纤维表面或内部形成微孔结构,且能提高纤维的柔性,但所添加粒子的尺寸为纳米级,易产生团聚,影响孔的可控性和均一性。

1.3其他

聚合物共混和聚合物与无机粒子共混是制备PCNFs的2种主要方法,但这2种方法制备的孔结构相对单一,聚合物共混主要制备大孔结构的PCNFs,而无机共混主要获得介孔结构的PCNFs。目前,有学者尝试将2种方法相结合,制备出了具有多尺度孔结构的PCNFs。例如Yu等[40]以PAN和PMMA为聚合物,以二乙基己酸锡(C16H30O4Sn)为无机粒子,均匀混合后,以0.96 mL/h供液率纺丝、炭化得到PCNFs,纤维中PMMA形成的大孔直径在150 nm左右,而处在纤维内部的锡粒子表面形成一层5 nm的碳层,将锡粒子刻蚀后,纤维内部存在大量的薄层壳结构。PCNFs由于自身孔结构的存在,使得其力学性能较差,Liu等[41]为改善PCNFs的机械强力,赋予其良好的柔性,将PAN和PVP/Co(NO3)2·6H2O分别溶解在二甲基甲酰胺(DMF)中制备均一的溶液,再将2种溶液混合搅拌5 h,以0.35 mL/h的供液率静电纺丝制备初生纤维,经热处理得到PCNFs。由于钴的添加,得到的PCNFs除了孔的分布均匀以外,孔的结构也具有多层性,这种多层性的结构使碳纤维在弯曲时能释放压力,赋予纤维柔软性,可耐近100次180°的折叠。炭化后纤维经酸处理后,纤维内部均匀分布微孔结构,可减小离子的传输距离和传输阻力。

此外有学者研究发现,以改性的酚醛树脂和改性天然丝素蛋白为原料的前驱体纤维,经高温炭化亦可制备出具有多孔结构的碳纤维。Wang等[42]用磷酸催化得到高分子质量酚醛树脂,然后用该酚醛树脂作为前驱体,供液率为1 mL/h,制备的PCNFs的微孔孔径只有0.4~0.7 nm,而总的孔容量可达0.91 cm3/g,且该纤维对水和乙醇吸附能力有很大差别,因此其可作为水和乙醇的分离材料。Liang等[43]将改性的丝素蛋白作为静电纺丝的前驱体,经简单的炭化处理后,丝素蛋白超细纤维可直接转换成直径为10~40 nm碳纳米颗粒组成的具有独特三维多孔网络结构的一维超细碳纤维,其比表面积可达800 m2/g,但此种聚合物制备纤维的机械强力不及其他聚合物,纤维脆性大。

2 PCNFs孔结构

纺丝前驱体中聚合物、无机粒子以及溶剂的不同可能导致PCNFs孔结构的不同。聚合物的表面张力会影响孔的形状及其分布,孔结构对纤维的各项性能,例如比表面积、孔容量、吸附性能以及电化学性能等,产生较大的影响。目前,研究报道中PCNFs的孔结构大致可分为中空结构、介孔结构、多级结构和碳壳-蜂巢芯结构等。

2.1中空结构

聚合物共混纺丝时,碳源聚合物将致孔聚合物包裹在纤维内部,随着热处理的进行,纤维内部的聚合物分解,分解前所在位置形成空穴,这种结构被称为中空结构。PAN基的碳纤维本身不具备孔结构,如图1(a)所示,而PAN基多孔碳纳米纤维,以PMMA、PS等聚合物为致孔剂制得静电纺丝前驱体纤维经炭化后可获得中空结构的PCNFs[28],如图1(b)、(c)和(d)所示,但PMMA和PS表面张力不同,与PAN共混形成纤维内部孔的尺寸也不相同,PMMA所形成的孔在纵向较PS短,PS形成的孔为通孔[42,44]。而酚醛树脂自身在炭化的过程中内部发生部分皱缩和分解,形成中空结构,如图1(e)所示。除原料外,同轴静电纺丝也能制备出具有中孔结构的PCNFs[45],同轴静电纺丝是以致孔剂聚合物为芯层,以碳源聚合物为皮层,热处理后,芯层分解进而形成的中空结构。图1(f)示出采用同轴静电纺丝制得PAN/PMMA皮芯纳米纤维炭化得到的中空PCNFs扫描电镜照片[46]。

图1 经过热处理静电纺丝纤维的扫描电镜照片Fig.1 SEM images of electrospun fibers by heat treatment. (a) PAN;(b) PAN/PMMA;(c) PAN/PS; (d)PAN/ZnAC; (e) Phenolic resin; (f)Coaxial PAN/PMMA

2.2介孔结构

介孔是指直径在2~50 nm范围内的孔,这种孔结构的产生主要是由碳源高聚物与纳米无机粒子共混纺丝、热处理,再用碱或酸刻蚀掉其中的无机粒子而留下尺寸相似的空穴,形成介孔结构的PCNFs。Nataraj等[36]将PAN和FeSO4·7H2O、FeCl3·6H2O共混纺丝,将制备的前驱体纤维预氧化后,用NaOH溶液处理,再经过1 000 ℃炭化得到PCNFs。预氧化过程中,FeSO4和FeCl3迁移到纤维表面形成金属盐粒子,浸泡NaOH溶液后,形成直径为2~31 nm的介孔,这种介孔的存在增加了纤维表面的活化位点,使其在双层电容器和锂离子电池领域有着潜在的应用。Ji等[35]用PAN与ZnCl2混合纺丝,经热处理和盐酸处理得到PCNFs,酸化的过程中形成直径为3~8 nm的介孔。在锂电储存领域,介孔的存在为锂的储存提供额外的空间,提高了电池的循环稳定性和比容量。

2.3多级孔结构

多级孔是指在纤维中存在2种或2种以上的孔结构。Kim等[47]将PAN与氧化硼(B2O3)溶于DMF与四氢呋喃(THF)的混合液中,在炭化过程中,B2O3与PAN分解出的N2、C反应生成BN,该反应的发生促进了PAN 的分解,当B2O3含量为5%时,纤维中微孔的含量为75%,介孔的含量为25%,当B2O3含量增加到20%时,纤维中微孔的含量为61%,介孔的含量为39%,因此可通过改变B2O3的添加量来控制微孔和介孔的比例。Wang等[48]以正硅酸四乙酯(TEOS)和乙醇溶液共混作为皮层,以木质素和DMF作为芯层,采用同轴静电纺丝技术制备初生纤维,热处理后,经氢氟酸(HF)处理,形成多级孔结构的PCNFs,在纤维的皮层形成直径为4 nm的介孔结构,芯层形成直径为1.4 nm的微孔结构。这种多级孔结构改善了纤维的柔性,可用作超级电容器的柔性碳极,微孔和介孔的一体化不仅缩短了离子扩散通道,还可提高其电荷储存的能力。此外,采用聚合物和无机粒子2种致孔材料制得的PCNFs通常是以多级孔结构形式存在,其中炭化去除致孔聚合物后通常形成介孔或大孔结构,而无机粒子刻蚀去除后形成微孔或介孔结构。Qin等[49]将PS、PAN和Fe3O4纳米粒子共混,于80 ℃下搅拌5 h后超声2 h,得到均一的前驱液,以1 mL/h的供液率静电纺丝制备初生纤维,热处理得到PCNFs。纤维的内部PS分解形成孔的直径在10~60 nm的介孔,在用15% 盐酸刻蚀Fe3O4纳米粒子后,纤维内出现1~2 nm的微孔。相较于未处理前,纤维的比表面积和总孔容量分别增加到215.9 m2/g和0.27 cm3/g,分别增加了294%和59%。

2.4碳壳-蜂巢芯结构

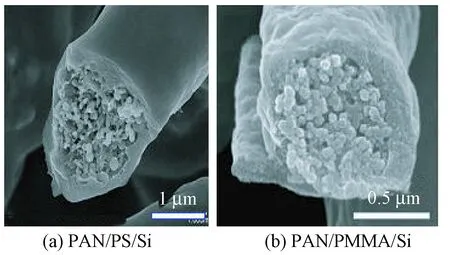

除上述提到的中空结构、介孔结构和多级孔结构以外,还有些PCNFs呈现碳壳-蜂巢芯结构。所谓碳壳-蜂巢芯结构PCNFs是指皮层呈现光滑密实结构而芯层为疏松多孔结构。Du等[50]以纯PAN纺丝液为皮层,以PS、PAN和Si混合体系为芯材,采用同轴静电纺丝制得的前驱体纤维经炭化处理后即可得到碳壳-蜂巢芯结构的PCNFs。在芯区的多孔碳框架不仅可容纳Si的体积膨胀,而且可提高这些纤维的导电性,紧凑碳壳可防止电解质渗透到芯部,因此可在纤维表面上形成稳定的固体-电解质界面。Hwang等[51]同样采用同轴静电纺丝技术,以纯PAN纺丝液为皮层,以PMMA、Si混合体系为芯层,制备碳壳-蜂巢芯结构的PCNFs,这种致密的碳壳结构表现出优异的机械强力,在外力作用下仍能保持结构的完整性。图2示出PAN/PS/Si和PAN/PMMA/Si制备的碳壳-蜂巢芯结构的扫描电镜照片。

图2 静电纺丝纤维经炭化后的扫描电镜照片Fig.2 SEM images of electrospun fibers after heat treatment. (a) PAN/PMMA/Si;(b) PAN/PMMA/Si

3 PCNFs的应用

碳纳米材料具有不同的形态,例如粉末状、纤维状、管状和片状。近年来,碳纳米材料由于卓越的比表面积、低成本使其在很多领域具有广泛的应用,尤其在能源的储存和转换领域。作为碳纳米材料的一员,PCNFs由于其独特的孔结构、良好的电学性能、简单的制备工艺等,引起了研究人员的注意,在超级电容器、锂离子电池、催化、氢气储存、吸附等方面的应用均有最新报道。

3.1在超级电容器领域的应用

通过静电纺丝制备的PCNFs具有优良的导电性,在不添加任何黏合剂和导电材料的情况下可直接用作超级电容器的电极材料。Yang等[52]利用静电纺丝制备PAN基碳纳米纤维作为超级电容器的正极材料,在700 ℃,低电流密度(10 mA/g)下最高的比容量为173 F/g,随温度的升高,在高电流密度下最高的比容量为120 F/g,这说明随温度的升高,其等效电阻增加。Abeykoon等[25]制备的PCNFs具有作为高性能超级电容器正极材料的潜力,测试结果显示,其比容量在100次循环后保留93.8%,而在1 000次循环后仍有高达85%的保留率。PCNFs在上述超级电容器中的应用,其比容量优异的原因可能是孔结构的存在有利于电子的储存,且孔径越大内阻越小,在大孔径的微孔表面可快速形成双电层。目前,有学者指出相对较短的微孔通道可提高离子的分散能力。而一种较为普遍的减小离子在微孔通道里传输距离的方法就是在纤维内部引入介孔或大孔结构,加速离子的传输速率。碳纤维材料作为电极材料的挑战要有足够的活化点促使其电化学反应(氧化反应),而孔的数目、尺寸和分布直接影响到活化点的数目。Yang等[29]用含氟量较高的PVDF作为碳源材料,混入PEO,得到的PCNFs孔径分布较为狭窄,孔分布较均匀,活化点显著增加,这有利于更多的氧化物质在孔内进行分散,促进正极氧化反应的发生。

3.2在锂离子电池领域的应用

除超级电容器外,多孔碳纤维由于其高能量密度和长循环寿命也被大量应用于锂离子电池的正极材料。Yang等[52]以TiO(OAc)2/PAN/PMMA共混为原料,形成均一的前驱液,静电纺丝得到的纤维在不同温度下热处理得到TiO2/PCNFs,相对于TiO(OAc)2/PAN制备的TiO2/CNFs,纤维的直径增加了300 nm,这是由于添加PMMA后,PAN的可纺性降低。当m(PAN)∶m(PMMA)=3∶1时,所制得的TiO2/PCNFs具有最高的比表面积,且用作电极时,在电流密度高达800 mA/g时,可保持约200 mA·h/g的高稳定容量。电化学测试结果表明,TiO2/PCNFs相比于TiO2/CNFs表现出更高的循环可逆容量,这种新型的TiO2/PCNFs为获得高功率锂离子电池奠定了基础。Shi等[53]将沥青和PAN分散在不同的溶剂中,再将二者共混纺丝,热处理后得到的PCNFs作为锂离子电池的正极材料,在电流密度为20 mA/g的条件下,其比容量达到452 mA·h/g,在200次循环后比容量为255 mA·h/g。这些电化学性能的提高主要是由于多孔结构的存在缩短了离子传输通道,增加了锂离子的传输速率。Wu等[54]将PCNFs运用到锂硫电池中,先用PMMA制备聚丙烯腈基PCNFs,再将硫采用升华的方法引入PCNFs,得到S-PCNFs,硫的引入既可减缓电解液里多硫化物的分解,得到的微孔又可使锂离子有效通过,进而提高锂离子电池的电化学性能。Sn作为锂离子电池正极材料时,电池具有较高的比容量,但在充放电过程中容量的改变会缩短电池的循环寿命,Shen等[37]将乙酸锡、矿物油和PAN共混作为前驱体溶液,纺丝后热处理得到的PCNFs,在800 mA/g高电流密度下,循环200次后,其放电容量仍达到774 mA·h/g,孔结构的存在给予Sn在充放电过程中足够的体积变化,使电池的循环寿命更长。

3.3在催化领域的应用

传统的碳纤维催化活性低,比表面积小,而多孔结构的引入增加了纤维的比表面积和表面的活性位点。利用化学掺杂的方法在具有高比表面积和导电性的多孔碳纤维中引入磷、硼和氮等元素后较无掺杂的碳纤维表现出更好的电化学性能。Li等[56]用海藻酸钠和聚氧乙烯(PEO)纺丝后,用含有Co2+的醇溶液浸泡后,再经酸处理,得到氮掺杂的PCNFs,可作为氧化还原活性催化剂,在氧化还原反应中对甲醇的抵抗能力要比商业化的Pt/C催化剂强。该催化剂中无金属离子的存在,应用范围更广,使用过程中产生污染物更少。Yang等[29]发现由PEO和PVDF共混制备的PCNFs催化位点的密度可受温度控制,随温度的升高活化位点增多,有助于其在氧化还原反应中的催化,但其氮含量随温度的增加而减小,这对于氧化还原反应的发生不利。除在多孔纤维中引入非金属元素,Li等[56]将Ag纳米粒子负载多孔碳纤维中用于对染料的催化降解,其降解能力在35 min时达到85%,孔的存在可将染料吸附在Ag粒子的周围,增加其催化性能,但纤维的机械强力较差,影响其的可重复利用性。

3.4在储氢领域的应用

氢气具有高能量密度,被看作是最有潜力代替化石燃料的能源。然而,作为一种运输燃料,其储存是一个潜在的问题。由于多孔材料具有较高的比表面积,成本低和质量轻,且作为储氢材料具有可重复性[57-58],使其在氢气储存中得到广泛的利用。PCNFs的制备工艺简单,孔结构可控,产量相对较高,且在温度为27 ℃,压力为30 MPa的条件下,可储存自身质量2.5%的氢气。Kim等[57]将同轴静电纺丝技术制备的混入钯盐的PAN基纤维,在Ar+H2O氛围下炭化,得到具有纳米孔结构的PCNFs。测试结果显示,在温度为25 ℃、压力为0.1 MPa的条件下,其氢气的吸附能力为0.82%。Ji等[59]分别用NaOH和K2CO3将聚丙烯腈基碳纤维活化得到多孔结构,其氢气的吸附能力达到1.05%。

3.5在吸附领域的应用

工业发展带来的空气污染、水污染是人类生存面临的巨大问题。在吸附方面,拥有多孔结构的PCNFs可吸附工厂排放的废气和废水中的重金属离子。Song等[59]制备的PCNFs相对于多孔碳纤维(PCF)对SO2具有更高的吸附能力,这是由于PCNFs具有比PCF更高的比表面积和更多的吸附位点。另外,为获得更高的吸附能力,可用含氮活性剂对其改性,发现当活性剂浓度为10%时,其吸附能力最强。除吸附SO2外,Hong等[60]将PVDF基纤维经2步炭化后得到具有微孔结构的PCNFs,该纤维对CO2的最大吸附能力为3.1 mol/kg,另外,1 000 ℃炭化得到的PCNFs表现出优异的吸附-解吸能力。

4 结 语

PCNFs由于其独特的孔结构、极高的比表面积和优异的电导性能,且其原料来源及应用领域广,成为当今材料领域研究的热点之一。静电纺丝制备PCNFs是以碳源高聚物为载体,加入无机粒子、致孔高聚物或二者的混合体,在高压静电场作用下纺制得到纳米级前驱体,纤维经高温热处理获得。可通过改变碳源高聚物、致孔高聚物及无机粒子类型、共混比例,调控得到具有大孔、介孔或微孔结构的PCNFs,其产品已在电池、催化、储氢、吸附等领域得到了广泛的应用。

尽管PCNFs研究已取得了较好的成效,但仍需进一步开展以下研究工作。首先,虽然PCNFs孔结构具有可控性,但在新应用领域仍需设计新的孔结构来满足其性能要求,例如在锂硫电池领域,碳多孔材料作为锂硫电池的正极材料,除要求高的比表面积和孔容外,还要保证锂离子能进入正极材料,同时要求正极里的硫或多硫化物不会泄露。其次,一些新型宏量纳米纤维制备技术,如狭缝式静电纺丝、螺纹线圈和碟片静电纺丝、圆盘静电纺丝、气泡静电纺丝、静电溶吹以及溶液喷射、离心纺丝等在PCNFs开发上有待探索。最后,环境友好、低成本的碳源与致孔材料的开发也是PCNFs领域的研究重点之一。

FZXB

[1] YANG Q B, LI D M, HONG Y L, et al. Preparation and characterization of a PAN nanofiber containing Ag nanoparticles via electrospining[J]. Synthetic Metals, 2003, 137(1-3):973-974.

[2] MONDAL K, ALI M A, SRIVASTAVA S, et al. Electrospun functional micro/nanochannels embedded in porous carbon electrodes for microfluidic biosensing[J]. Sensors & Actuators B Chemical, 2016, 229:82-91.

[3] YANG J, XIE J, ZHOU X, et al. Functionalized N-doped porous carbon nanofiber webs for a lithium-sulfur battery with high capacity and rate perfor-mance[J]. The Journal of Physical Chemistry C, 2014, 118(4): 1800-1807.

[4] ZHANG X B, CHEN M H, ZHANG X G, et al. Preparation of porous carbon nanofibers by electrospinning and their electrochemical capacitive behavior[J]. Acta Physico-Chimica Sinica, 2010, 26(12): 3169-3174

[5] LI W J, LAURENCIN C T, CATERSON E J, et al. Electrospun nanofibrous structure: a novel scaffold for tissue engineering[J]. Journal of biomedical materials research, 2002, 60(4): 613-617.

[6] YANG E, SHI J, XUE Y. Influence of electric field interference on double nozzles electrospinning[J]. Journal of Applied Polymer Science,2011,116(6):3688-3692.

[7] DING B, KIMURA E, SATO T, et al. Fabrication of blend biodegradable nanofibrous nonwoven mats via multi-jet electrospinning[J]. Polymer, 2004, 45(6): 1895-1902.

[8] JIRSAK O, SANETRNIK F, LUKAS D.Method of nanofibres production from a polymer solution using electrostatic spinning and a device for carrying out the method: US 7585437 B2[P]. 2009-08-07.

[9] KIM S Y, KIM B H, YANG K S, et al. Supercapacitive properties of porous carbon nanofibers via the electrospinning of metal alkoxide-graphene in polyacrylonitrile[J]. Materials Letters, 2012, 87:157-161.

[10] WANG M X, HUANG Z H, SHEN K, et al. Catalytically oxidation of NO into NO2at room temperature by graphitized porous nanofibers[J]. Catalysis Today, 2013, 201(1):109-114.

[11] LI Y W, SONG J, WEI J L, et al. Characteristic of porous carbon fiber and its microwave absorption as filler for composite[J]. Applied Mechanics & Materials, 2014, 577:48-52.

[12] RUZ P, BANERJEE S, PANDEY M, et al. Synthesis, characterization and hydrogen storage studies on porous carbon[C]//7th Euronanoforum conference. Riga: AIP Publishing LLC, 2015:16-23.

[13] ZHANG L, HSIEH Y L. Carbon nanofibers with nanoporosity and hollow channels from binary polyacrylonitrile systems[J]. European Polymer Journal, 2009, 45(1): 47-56.

[14] PEYVANDI A, SOROUSHIAN P, ABDOL N, et al. Surface-modified graphite nanomaterials for improved reinforcement efficiency in cementitious paste[J]. Carbon, 2013, 63(2):175-186.

[15] ZHANG Z X, HONG-DA D U, JIA L I, et al. Preparation of aligned polyimide-based carbon nanofibers by electrospinning[J]. New Carbon Materials, 2015, 95(4):1082.

[16] CHAN K, PARK S H, LEE W J, et al. Characteristics of supercapaitor electrodes of PBI-based carbon nanofiber web prepared by electrospinning[J]. Electrochimica Acta, 2004, 50(2/3):877-881.

[17] JU J, KANG W, LI L, et al. Preparation of poly (tetrafluoroethylene) nanofiber film by electro-blown spinning method[J]. Materials Letters, 2016, 171:236-239

[18] NIU H, ZHANG J, XIE Z, et al. Preparation, structure and supercapacitance of bonded carbon nanofiber electrode materials[J]. Carbon, 2011, 49(7):2380-2388.

[19] LI W, YANG Z, JIANG Y, et al. Crystalline red phosphorus incorporated with porous carbon nanofibers as flexible electrode for high performance lithium-ion batteries[J]. Carbon, 2014, 78(78):455-462.

[20] HU L, YAN X W, YAO C G, et al. Preparation of amidoximated coaxial electrospun nanofibers for uranyl uptake and their electrochemical properties[J]. Separation & Purification Technology, 2016, 171:44-51.

[21] PARK J Y, LEE I H. Controlled release of ketoprofen from electrospun porous polylactic acid (PLA) nanofibers[J]. Journal of Polymer Research, 2011, 18(6):1287-1291.

[22] FORWARD K M, FLORES A, RUTLEDGE G C. Production of core/shell fibers by electrospinning from a free surface[J]. Chemical Engineering Science, 2013, 104(50):250-259.

[23] WANG M, HUANG Z H, BAI Y, et al. Porous carbon nanofibers: preparation and potential applications[J]. Current Organic Chemistry, 2013, 17(13): 1434-1447.

[24] KIM C, JEONG Y I, NGOC B T N, et al. Synthesis and characterization of porous carbon nanofibers with hollow cores through the thermal treatment of electrospun copolymeric nanofiber webs[J]. Small, 2007, 3(1): 91-95.

[25] ABEYKOON N C, BONSO J S, FERRARIS J P. Supercapacitor performance of carbon nanofiber electrodes derived from immiscible PAN/PMMA polymer blends[J]. RSC Advances, 2015, 5(26): 19865-19873.

[26] JI L, ZHANG X. Fabrication of porous carbon nanofibers and their application as anode materials for rechargeable lithium-ion batteries[J]. Nanotechnology, 2009, 20(15):2101-2106.

[27] KIM B H, YANG K S, WOO H G, et al. Supercapacitor performance of porous carbon nanofiber composites prepared by electrospinning polymethylhydrosiloxane (PMHS)/polyacrylo-nitrile (PAN) blend solutions[J]. Synthetic Metals, 2011, 161(13):1211-1216.

[28] PARK G S, LEE J S, SUN T K, et al. Porous nitrogen doped carbon fiber with churros morphology derived from electrospun bicomponent polymer as highly efficient electrocatalyst for Zn-air batteries[J]. Journal of Power Sources, 2013, 243(6):267-273.

[29] YANG Y, CENTRONE A, CHEN L, et al. Highly porous electrospun polyvinylidene fluoride (PVDF)-based carbon fiber[J]. Carbon, 2011, 49(11): 3395-3403.

[30] SUN L K, CHENG H F, CHU Z Y, et al. Fabrication of pan-based hollow carbon fibers by coaxial electrospinning and two post-treatments[J]. Acta Polymerica Sinica, 2009,29(1):61-65.

[31] LE T H, YANG Y, YU L, et al. Polyimide-based porous hollow carbon nanofibers for supercapacitor electrode[J]. Journal of Applied Polymer Science, 2016, 133(19):1-7.

[32] LIU B, HU X, XU H, et al. Encapsulation of MnO nanocrystals in electrospun carbon nanofibers as high-performance anode materials for lithium-ion batteries[J]. Scientific Reports, 2014, 4(2010):4229-4235.

[33] LIU Z, FU D, LIU F, et al. Mesoporous carbon nanofibers with large cage-like pores activated by tin dioxide and their use in supercapacitor and catalyst support[J]. Carbon, 2014, 70(4):295-307.

[34] NATARAJ S K, KIM B H, YUN J H, et al. Effect of added nickel nitrate on the physical, thermal and morphological characteristics of polyacrylonitrile-based carbon nanofibers[J]. Materials Science & Engineering B, 2009, 162(2):75-81.

[35] JI L, ZHANG X. Generation of activated carbon nanofibers from electrospun polyacrylonitrile-zinc chloride composites for use as anodes in lithium-ion batteries[J]. Electrochemistry Communications, 2009, 11(3):684-687.

[36] NATARAJ S K, KIM B H, CRUZ M D, et al. Free standing thin webs of porous carbon nanofibers of polyacrylonitrile containing iron-oxide by electro-spinning [J]. Materials Letters, 2009, 63(2):218-220.

[37] SHEN Z, HU Y, CHEN Y, et al. Tin nanoparticle-loaded porous carbon nanofiber composite anodes for high current lithium-ion batteries[J]. Journal of Power Sources, 2015, 278: 660-667.

[38] TAHA A A, LI F. Porous WO3-carbon nanofibers: high-performance and recyclable visible light photocatalysis[J]. Catalysis Science & Technology, 2014, 4(10): 3601-3605.

[39] KIM B H, YANG K S, BANG Y H, et al. Thermally induced porous carbon nanofibers for electrochemical capacitor electrodes from phenylsilane and polyacrylonitrile blend solutions[J]. Materials Letters, 2011, 65(23):3479-3481.

[40] YU Y, GU L, ZHU C, et al. Tin nanoparticles encapsulated in porous multichannel carbon microtubes: preparation by single-nozzle electrospinning and application as anode material for high-performance Li-based batteries[J]. Journal of the American Chemical Society, 2009, 131(44):15984-15985.

[41] LIU Y, ZHOU J, CHEN L, et al. Highly flexible freestanding porous carbon nanofibers for electrodes materials of high-performance all-carbon supercapacitors.[J]. Acs Applied Materials & Interfaces, 2015, 7(42):23515-23520.

[42] WANG M X, HUANG Z H, KANG F, et al. Porous carbon nanofibers with narrow pore size distribution from electrospun phenolic resins[J]. Materials Letters, 2011, 65(12): 1875-1877.

[43] LIANG Y, WU D, FU R. Carbon microfibers with hierarchical porous structure from electrospun fiber like natural biopolymer[J]. Scientific reports, 2013, 3(7):1119-1123.

[44] ZUSSMAN E, YARIN A L, BAZILEVSKY A V, et al. Electrospun polyaniline/poly (methyl methacrylate) derived turbostratic carbon micro nanotubes[J]. Advanced Materials, 2006, 18(3): 348-353.

[45] PENG Y T, LO C T. Electrospun porous carbon nanofibers as lithium ion battery anodes[J]. Journal of Solid State Electrochemistry, 2015, 19(11): 3401-3410.

[46] CHENG L, HE J, JIN Y, et al. Single-walled carbon nanotube embedded porous carbon nanofiber with enhanced electrochemical capacitive performance[J]. Materials Letters, 2015, 144: 123-126.

[47] KIM B H, YANG K S. Enhanced electrical capacitance of porous carbon nanofibers derived from polyacrylonitrile and boron trioxide[J]. Electrochimica Acta, 2013, 88(2):597-606.

[48] WANG J, TANG J, XU Y, et al. Interface miscibility induced double capillary carbon nanofibers for flexible electric double layer capacitors[J]. Nano Energy, 2016, 28:232-240.

[49] QIN X, ZHANG H, WU J, et al. Fe3O4nanoparticles encapsulated in electrospun porous carbon fibers with a compact shell as high-performance anode for lithium ion batteries[J]. Carbon, 2015, 87:347-356.

[50] DU H H. Electrospun core-shell silicon carbon fibers with an internal honeycomb-like conductive carbon framework as an anode for lithium ion batteries[J]. J Mater Chem A, 2015, 3: 7112-7120.

[51] HWANG T H, LEE Y M, KONG B S, et al. Electrospun core-shell fibers for robust silicon nanoparticle-based lithium ion battery anodes[J]. Nano letters, 2012, 12(2): 802-808.

[52] YANG X, TENG D, LIU B, et al. Nanosized anatase titanium dioxide loaded porous carbon nanofiber webs as anode materials for lithium-ion batteries[J]. Electrochemistry Communications, 2011, 13(10):1098-1101.

[53] SHI Z, CHONG C, WANG J, et al. Electrospun pitch/polyacrylonitrile composite carbon nanofibers as high performance anodes for lithium-ion batteries[J]. Materials Letters, 2015, 159: 341-344.

[54] WU Y, GAO M, LI X, et al. Preparation of mesohollow and microporous carbon nanofiber and its application in cathode material for lithium-sulfur batteries[J]. Journal of Alloys & Compounds, 2014, 608(10):220-228.

[55] LI D, LV C, LIU L, et al. Egg-box structure in cobalt alginate: a new approach to multifunctional hierarchical mesoporous N-doped carbon nanofibers for efficient catalysis and energy storage[J]. Acs Cent Sci, 2015, 1(5):261-269.

[56] LI F, KANG W, CHENG B, et al. Preparation and catalytic behavior of hollow Ag/carbon nanofibers[J]. Catalysis Communications, 2015, 69: 150-153.

[57] KIM H, LEE D, MOON J. Co-electrospun Pd-coated porous carbon nanofibers for hydrogen storage applications[J]. International Journal of Hydrogen Energy, 2011, 36(5): 3566-3567.

[58] JI S I, PARK S J, KIM T J, et al. The study of controlling pore size on electrospun carbon nanofibers for hydrogen adsorption[J]. Journal of Colloid & Interface Science, 2008, 318(1):42-49.

[59] SONG X, WANG Z, LI Z, et al. Ultrafine porous carbon fibers for SO2adsorption via electrospinning of polyacrylonitrile solution[J]. Journal of Colloid and Interface Science, 2008, 327(2): 388-392.

[60] HONG S M, KIM S H, JEONG B G, et al. Development of porous carbon nanofibers from electrospun polyvinylidene fluoride for CO2capture[J]. RSC Advances, 2014, 4(103): 58956-58963.

Researchprogressinpreparationandapplicationofelectrospinningporouscarbonnanofibers

KANG Weimin1,2, FAN Lanlan1, DENG Nanping1, HE Hongsheng1, JU Jingge1, CHENG Bowen1,2

(1.SchoolofTextiles,TianjinPolytechnicUniversity,Tianjin300387,China; 2.StateKeyLaboratoryofSeparationMembranesandMembraneProcesses,TianjinPolytechnicUniversity,Tianjin300387,China)

To provide experimental data and theoretical basis for the preparation of subsequent porous carbon nanofibers, the latest research progress on the feasibility of industrialization by electrospinnning preparation methods, pore structure types and application of electrospun porous carbon nanofibers at home and abroad were reviewed. Two kinds of preparation methods and their principles of electrospun porous carbon nanofibers including blending of polymer and polymer and blending of polymer and inorganic particles were introduced, and the structural characteristics of the porous carbon nanofibers prepared by these methods were also described. Then, according to the shape of the pore structure, the structure types of porous carbon nanofibers were divided into hollow, mesopore, hierarchical pore and carbon shell-honeycomb core, etc. Finally, the application prospects in the fields of electrochemistry, hydrogen storage, catalysis and adsorption, and the future perspectives for porous carbon nanofibers were concluded as well.

porous nanofiber; carbon nanofiber; electrospinning; preparation method; pore structure

10.13475/j.fzxb.20161204209

TB 383

A

2016-12-26

2017-07-25

国家自然科学基金项目(51673148,51173131);国家重点技术支撑项目(2015BAE01B03);天津市科技计划资助项目(14TXGCCX00014);天津市科技特派员项目(16JCTPJC45600);天津市创新平台项目(16PTSYJC00110)

康卫民(1979—),男,副教授,博士。主要研究方向为静电纺丝及碳纤维材料。程博闻,通信作者,E-mail:bowen15@tjpu.edu.cn。