1t SUV轻量化自动支撑系统结构设计

高永伟 陆鸣 张继刚 陈林

杭州恒宏机械有限公司 浙江杭州311232

1t SUV轻量化自动支撑系统结构设计

高永伟 陆鸣 张继刚 陈林

杭州恒宏机械有限公司 浙江杭州311232

针对装备有特殊仪器的小型车辆在作业时需要车身稳固支撑的情况,提出了采用轻量化自动支撑系统的解决方案,并采用有限元分析,对支撑系统的结构进行了轻量化设计。

自动支撑 有限元分析 轻量化

1 前言

目前,车载支撑装置主要有液压电控和机械电控的两种形式。液压电控形式在工程车辆、起重机械和建筑机械等设备上应用较广,但对于调平要求较高的车辆或平台,往往采用液压伺服系统进行控制,它的缺点是液压系统需一直处于工作状态,即使采用液压锁也不能保证平台较长时间处于高精度位置参数要求的稳定状态,而且液压装置需要额外的液压动力源,对于小型车辆而言,尚不具备如此宽敞的空间。

本文介绍的轻量化自动支撑系统采用电动控制,节省了安装空间,同时轻量化设计减少了车辆载荷。该系统使车辆在特殊情况下利用电动折弯支腿实现辅助支撑,从而使车辆具有底盘稳固、防盗和防止车辆轮胎老化等功能。

2 轻量化自动支撑系统的工作原理及特点

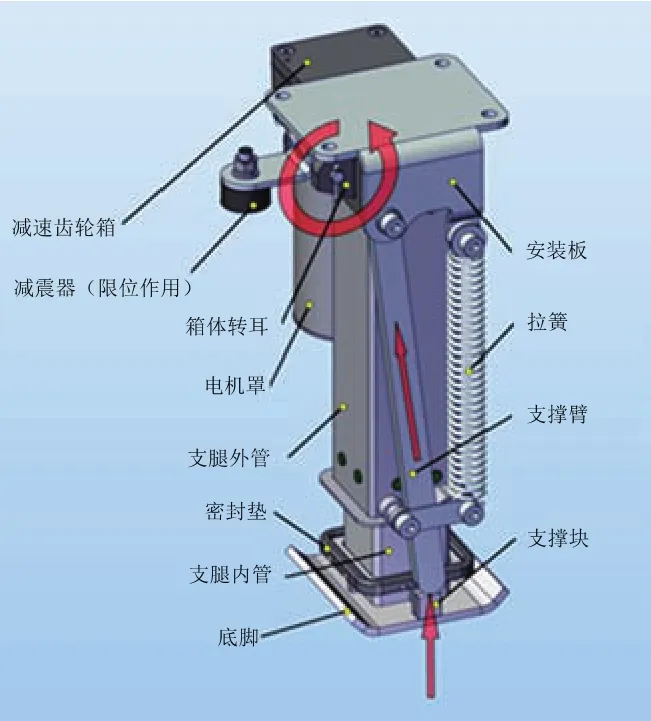

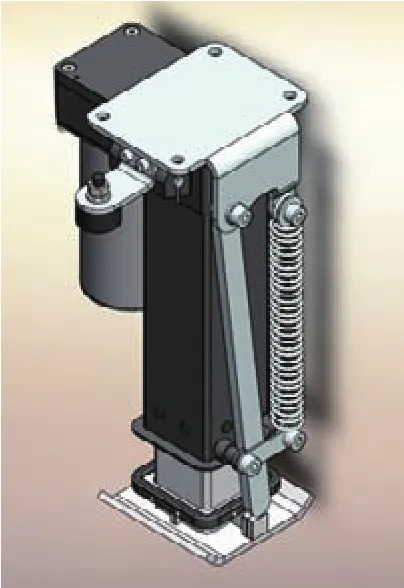

下面结合图1对支撑系统结构的具体实施方式进行说明。电动折弯支腿主要由带霍尔计数传感器的电机、齿轮减速箱、滚珠丝杆副、支撑臂及弹簧组成。当丝杆旋转带动丝杆螺母下行时,支腿呈伸展状态,在支腿底脚落地后,支腿负载产生变化,此时控制箱通过检测电机电流变化判断支腿落地情况,并对电机进行短接以确保滚珠丝杆不会因负载过大而造成翻转。

图1 折弯原理示意图

当丝杆旋转带动丝杆螺母上行时,支腿呈收缩状态,在支腿底脚上升并接触支撑臂后,支腿主体以箱体转耳为中心实现逆时针旋转,通过电机的霍尔计数传感器对电机的旋转圈数进行设定,可确保支腿底部的密封垫与外管下侧的挡板紧密接触后,支腿电机停止工作,以防电机堵转转矩过大对机构造成破坏性影响;拉簧的设置避免了支腿由收缩状态改变为伸展状态时,由于重力影响,齿轮减速箱箱盖上表面与安装板下表面无法紧密贴合,从而确保支腿正常工作。

安装板旋转处设计的减震器(起限位作用),可防止车辆在行驶过程中,支腿向上摆动时造成异响。同时当电机处的霍尔计数元器件失效时,也对支腿的过量收缩起抑制作用。当控制器检测到支腿收缩时电机电流过大时,电机停止工作,以确保机构安全。

3 承力部件轻量化设计及有限元分析

考虑从材质减轻入手,并使用Solidworks Simulation软件对结构进行力学分析,从而设计出合理的轻量化结构。

支腿内外管最初的轻量化材质为铝,与纯钢制的设计相比,单腿自重降低为6.5 kg,减轻了50%。但因铝件的焊接性能较差,且质地较软,试制试验后发现,铝制的底脚在不平整道路上会出现明显的变形,故而需要进一步改进方案。

3.1 内管的有限元分析

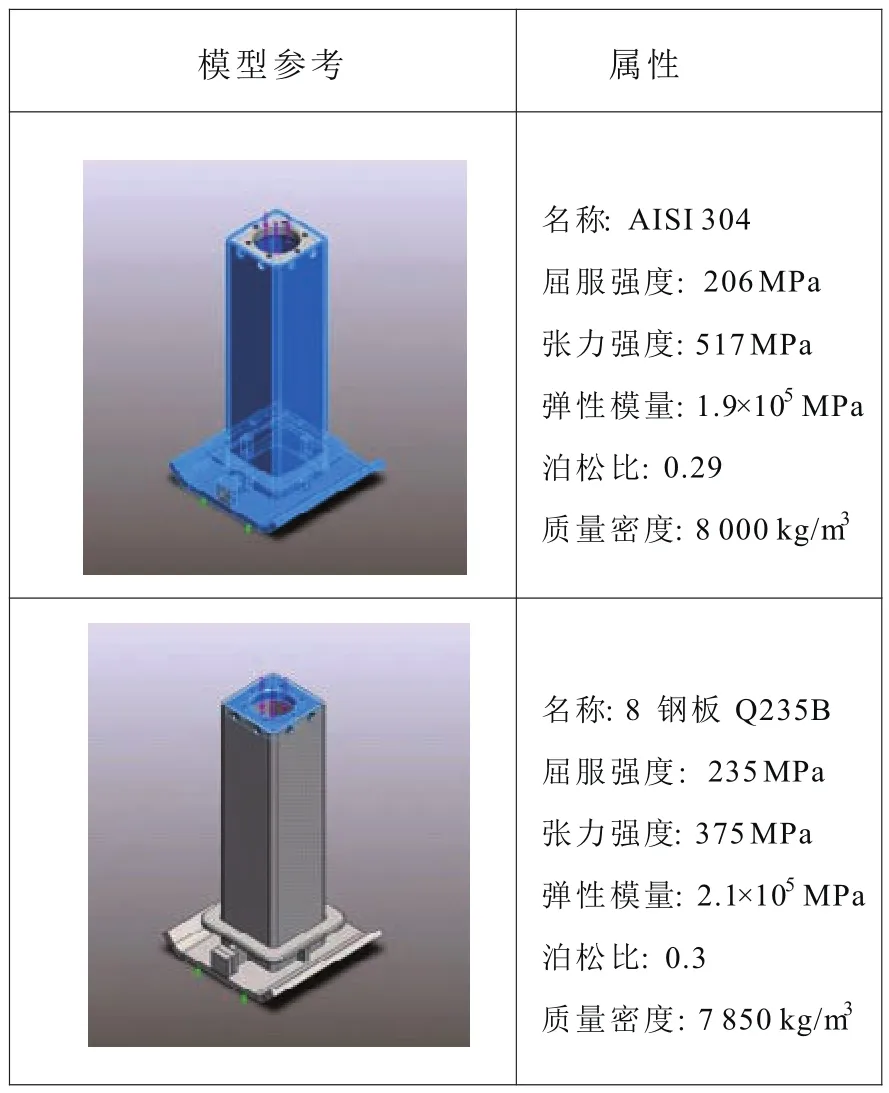

为提高内外管的耐用度,将材质更改为不锈钢304,通过Simulation 辅助分析设计,确定内管壁厚为2 mm 时,即可满足负载为1 t 的使用要求。相关材料具体属性如表1所示。

表1 Q235和304不锈钢材料属性表

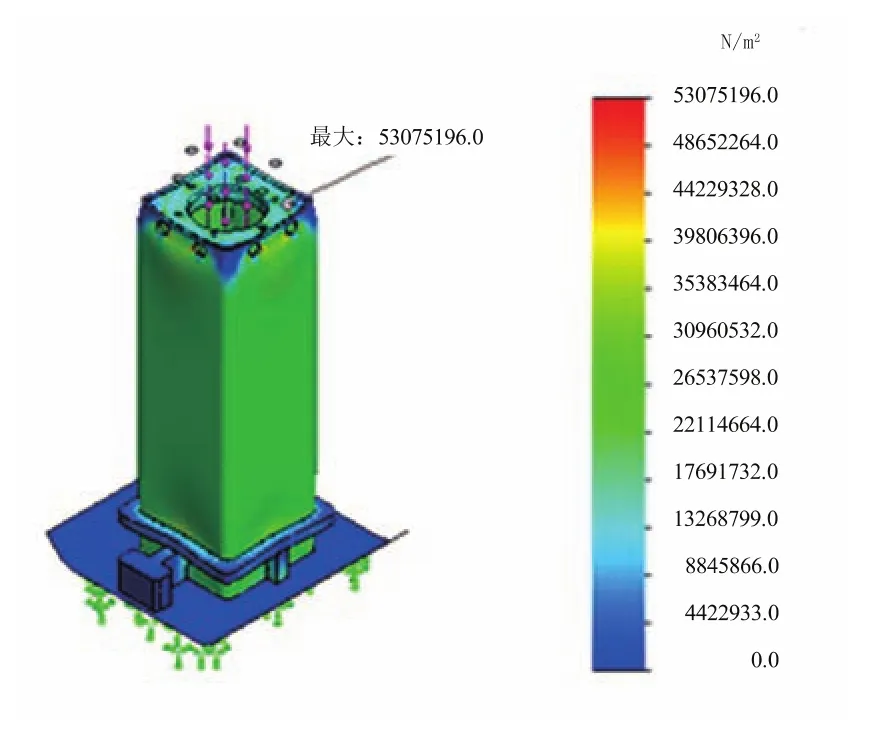

使用有限元网格划分,单元尺寸为5.4 mm,节总数为28 991个,单元总数为15 310个,如图2所示。网格划分完成之后,设置材料属性,然后施加相关载荷和约束。根据使用要求,内管施加Z轴方向负载1 t,即10 000 N,底脚下表面约束为固定。设置完成后,交由FFEPlus 结算器进行有限元分析。求解后得到的应力云图、位移(变形)云图及安全系数云图如图3~5所示。

图2 内管网格图解

图3 内管应力分布云图

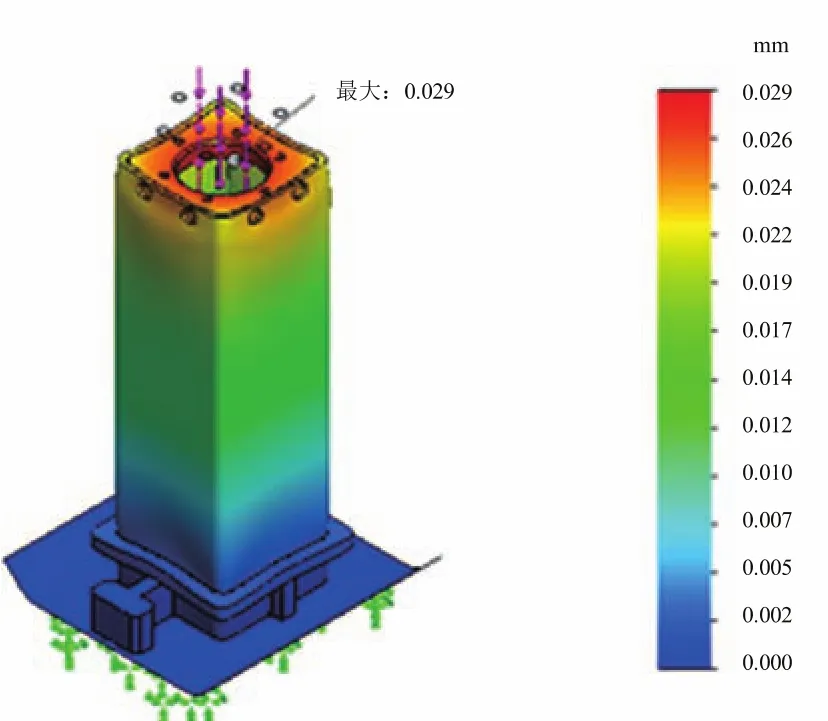

图4 内管位移分布云图

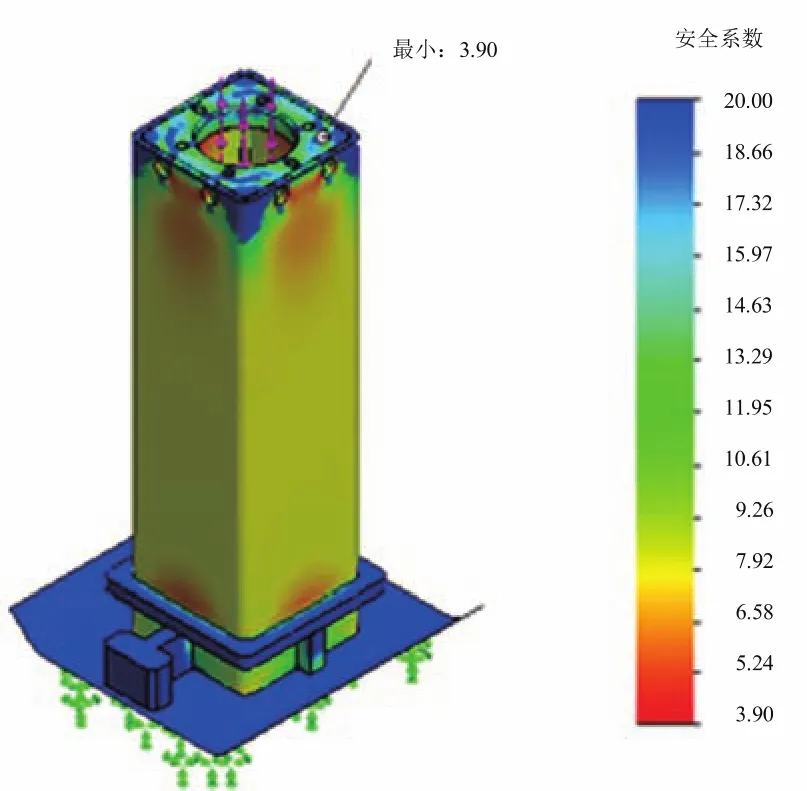

图5 内管安全系数分布云图

从图3~5所示的分析结果可以看出,在负载为1 t时,内管结构最大弹性变形量仅为0.027 mm,结构最大应力值为53 MPa,远小于材料304不锈钢的屈服强度206 MPa。安全系数最小值为3.9,分析结果表明,该结构的强度和刚度均能满足使用要求。

3.2 箱体的有限元分析

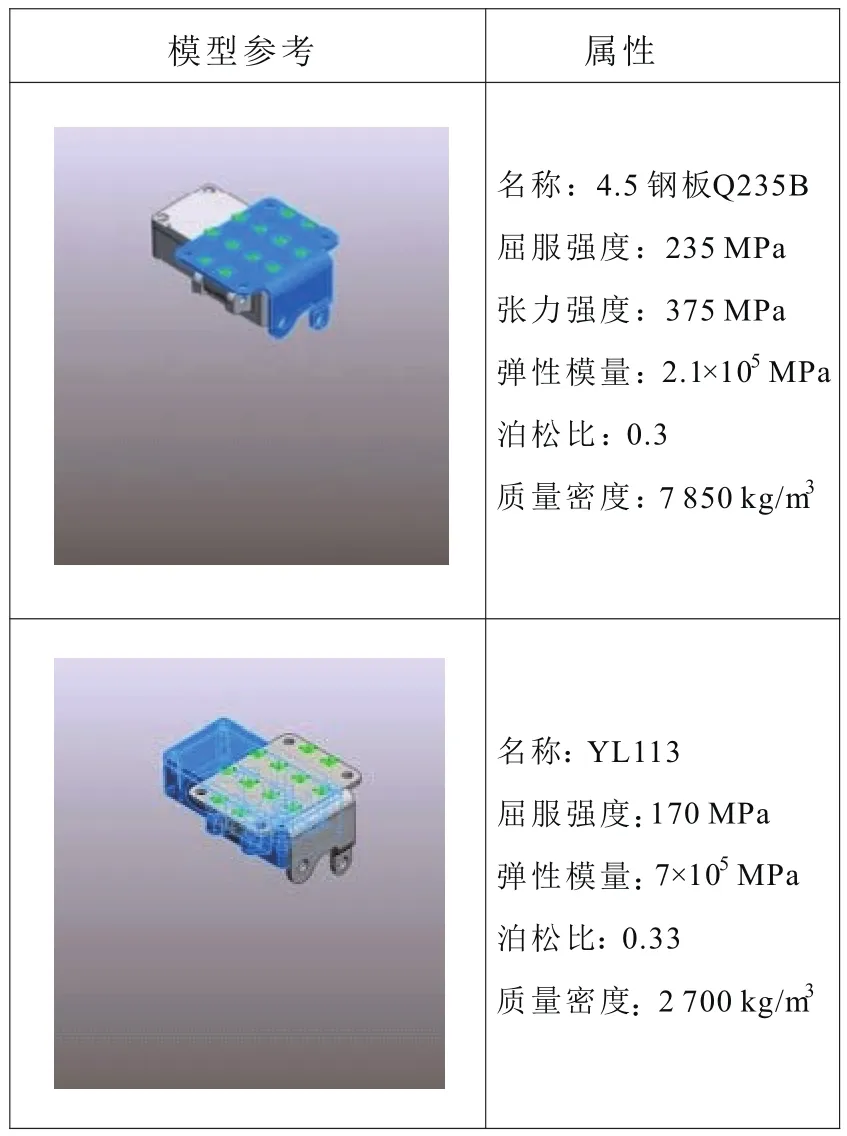

箱体的受力主要考虑支腿顶升时,滚珠丝杆连接轴作用在箱体下表面时的反作用力对箱体结构造成的影响。相关材料属性如表2所示。

表2 Q235和YL113材料属性表

使用有限元网格划分,单元尺寸为7.6 mm,节总数为29 191个,单元总数为16 514个,如图6所示。网格划分完成后,设置材料属性,然后施加相关载荷和约束。根据使用要求,内管施加Z轴方向负载10 000 N,安装板上表面约束为固定。设置完成后,交由FFEPlus结算器进行有限元分析。求解后得到的应力云图、位移(变形)云图及安全系数云图如图7~9所示。

从图7~9所示的分析结果可以看出,在负载为1 t时,箱体结

图6 箱体网格图解

图7 箱体应力分布云图

图8 箱体位移分布云图

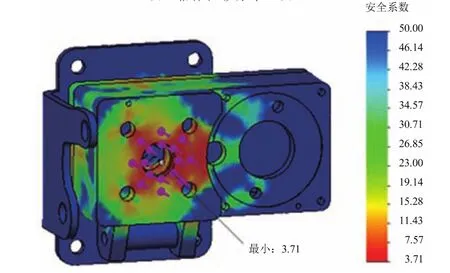

图9 箱体安全系数分布云图

构最大弹性变形量仅为0.028 mm,结构最大应力值为45.8 MPa,远小于材料YL113的屈服强度170 MPa。安全系数最小值为3.71,分析结果表明,该结构的强度和刚度均能满足使用要求。

4 结语

该轻量化支撑系统结构紧凑、设计可靠,结合箱体与不锈钢内外管结构有限元设计改进,有效降低了支腿质量,使其自重降低到6.94 kg,从图10~11可看出,支腿机构通过CAE分析得到了优化,保证了整个结构的强度和安全性。与传统液压支撑系统相比,电动支撑腿脱离了油液系统的束缚,更能满足小型车辆的实际安装需求。

图10 试制方案图

图11 改进方案图

Structural Design of Lightweight Automatic Support System for 1t SUV

GAO Yong-wei et al

Regarding to the need of solid support small vehicle body equipped with special device,the solution was put forward with finite element analysis, and lightweight design was carried out.

automatic support; small vehicle; finite element analysis-

U469.6.03

A

1004-0226(2017)11-0096-04

高永伟,男,1961年生,高级技师,现从事机械设计及专业理论与实训教学工作。

2017-10-10