以总段为中间产品的现代造船模式

谢登旺, 谢文利, 林 萍, 邢东超, 李大千

(1.上海交通大学, 上海 200240; 2.上海船厂船舶有限公司, 上海 202164)

以总段为中间产品的现代造船模式

谢登旺1,2, 谢文利2, 林 萍2, 邢东超2, 李大千2

(1.上海交通大学, 上海 200240; 2.上海船厂船舶有限公司, 上海 202164)

研究以总段作为中间产品,改进先行分段制造、预总组、单元制作、总段建造等生产工艺流程,以达到提高总段和下水完整性,压缩船台、船坞周期的目的。

造船;流程优化;中间产品;总段

0 引 言

受全球经济复苏乏力、海运贸易量低速增长、新增运力陆续释放等因素影响,未来几年全球造船市场供需矛盾仍然十分突出。在这种形势下,抓内部管理、抓效率提升是船企生存的有效改进措施。

2015年5月《中国制造2025》发布,该书明确以提质增效为中心,以新一代信息技术与制造业相融合为主线,以智能制造为方向,全面促进制造型产业转型升级。为切实贯彻《中国制造2025》,船舶工业以创新、协调、绿色、开放和共享发展为理念,以“现代造船模式2.0” (简称“建模2.0”)为具体实践,积极推进先进制造技术与信息互联网技术在船舶建造中的应用,促进精益管理思想和理论在船舶生产企业的落实。

“建模2.0”是中国船舶工业集团公司(简称集团公司)积极推进两化融合、主动落实“中国制造2025”的战略举措,是中国船舶工业主力军提升综合竞争力的必由之路,是从根本上摆脱困境、实现可持续发展的内在要求,也是应对国际挑战、打造中国制造升级版的积极探索。

1 以总段为中间产品的现代造船模式

1.1现代造船模式

现代造船模式由生产模式和管理模式构成。生产模式:以中间产品为对象组织生产,开展设计、生产、管理一体化综合数字设计,实施壳、舾、涂一体化精度制造,形成高效、柔性制造流水线。管理模式:以计划为导向,以预算为框架,以流程为基础,以标准为准则,实施信息集成与网络一体化运行,实现量化精益管理。

“建模2.0”是以中间产品组织生产为基本特征的总装造船模式,是对造船企业先进造船理论研究和实践的总结,主要由统筹优化的造船理念、面向生产的设计技术、均衡连续的作业流程、严密精细的工程管理和高效合理的生产组织等基本要素构成。

1.2中间产品

按照不同制造阶段,将构成船舶某一部分的“实物”定义为相应制造阶段的中间产品,造船生产的计划、设计、生产、物流、管理等都以中间产品为对象进行。中间产品的形式可以是船体分段(简称分段)、船舶分段合龙形成的区域总段(简称总段)、半船、托盘、单元、模块、大型设备、特殊装置、中间产品生产设计包、中间产品生产任务包等。对于不同船型,应用成组技术,按相似原理可以分解成各船型共性中间产品和各船型特有的个性中间产品,通过中间产品按流程有序组合叠加实现造船。

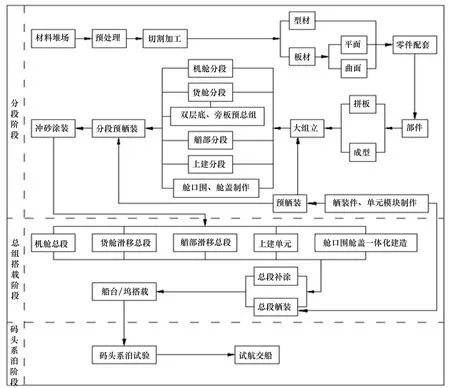

1.3总装造船流程

在现代造船模式的指导下,在先行生产方面,以总装化造船生产作业流程为原则,以总段为中间产品规范生产和提高完整性为起点,按照分段分道的原则和体现区域/阶段/类型的特点,在生产组织方面优化流程如图1所示。

图1 总装化造船作业流程

2 以总段为中间产品的生产流程优化

以充分利用有限的船坞/船台资源为生产指导思想,提高船舶产品出坞/下水的完整性,增强船舶企业竞争力。本着时间上有序、空间上分道、工序前移的原则, 策划在重型码头平台以各船机舱艉部总段为主,平台的布置如图2所示,机舱艉部总段示意图如图3所示。利用300 t吊机进行总段的搭建,总段结成、舾装及涂装完成后,利用2 500 t水上浮吊进行总段的整吊、定位搭载,如图4所示。在船台/船坞则主要以货舱段和艏部总段为主,在条件允许的情况下采用“1+2/3总段”(见图5)、“一条半”、“多段搭载”等新工艺,完成总段的搭载和建造后,利用滑移装置进行大型总段定位搭载。

图2 机舱艉部总段总组区布置

图3 机舱艉部总段构成 图4 机艉总段整吊

图5 “1+2/3总段”布置示例

2.1货舱及艏部总段

2.1.1 双层底、旁板分段预总组流程优化

各船双层底P/S分段先进行预中组,后进行涂装,可保证分段舾装件的完整性并减少涂装PSPC的破损率。分段的预总组是承上启下的,将小分段预总组做到大型分段,在施工进度方面安排分段预舾装和预总组同步施工,大幅缩短预装和分段总组周期,并可减少船舶搭载时的分段数量,直接影响船舶搭载的速度和质量。同时还将大量工序前移,如合龙管安装、舷旁标志完整等,化高空作业为地面或低空作业,为壳、漆、涂一体化提供物质基础。

2.1.2 舱口围、舱盖板一体化建造单元的流程优化

从舱口围片体制造阶段做好各项精度控制,并在制造阶段预装周边管系,完整性结束后做好冲砂、油漆工作。利用舱口围总组专用胎架,根据精度控制要求进行总组,舱口围总组结束后,安装角隅处的液压管系。测量舱口围顶板水平度、长度、宽度及对角线数据,合格后开顶升装置孔,进行舱口盖排装,对轨道、压紧条、支撑块等舾装件进行定位。 吊离舱口盖,对定位结束的轨道、压紧条、支撑块、锁紧装置等舾装件进行装焊,并开锁紧装置贯通孔。再次吊装舱口盖,锁好各类锁紧装置等待整体吊装,如图6所示。

图6 舱口围舱口盖一体化建造

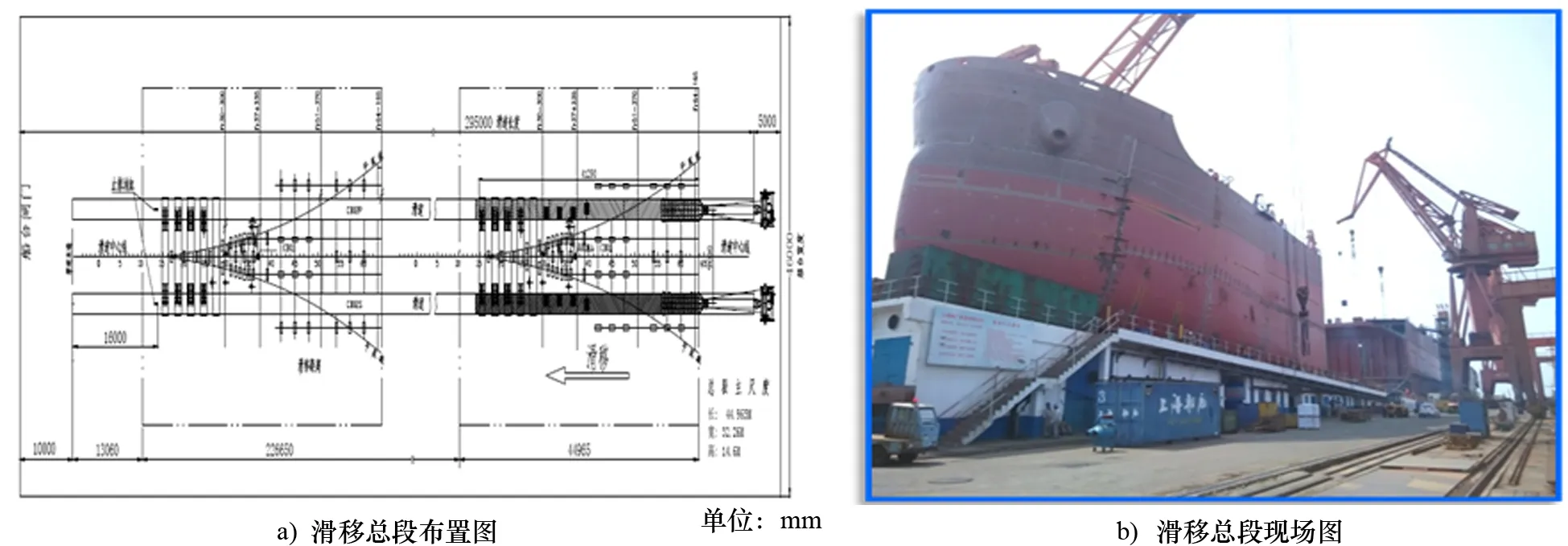

2.1.3 总段滑移工艺

在船台滑道上根据总段的重量和重心位置铺设若干滑板,每组滑板之间设置若干块气垫。前后滑板之间用螺旋扣连接。下滑板底部铺设钢珠、保距器,滑板上放置滑移总段(约2 000 t);滑板上方用卷扬机牵引,下端每个滑道上各设置1台10 t的卷扬机拉滑板(辅助滑移作用)。总段以2 m/min的速度滑移到达大合龙位置。通过气垫将总段抬升,并将其搁在建造楞木上固定。滑移到位后进行中心线的校对,如有偏差采用300 t三维定位小车配合纠偏调整。图7为总段滑移现场图片。

图7 总段滑移

2.2机舱艉部总段

2.2.1 甲板、机舱舾装单元至分段预装单元模块的流程优化

提高分段预装率、增加单元模块的数量可以大幅缩短舾装周期,可确保分段作业质量的稳定性,有利于造船企业缩短生产周期、提高生产效率。我国造船企业采用单元模块化的比例较日、韩国家低很多,尤其是机舱区域。目前机舱区域的单元模块主要以机舱底层管束单元、设备单元和阀组单元为主,但这些单元占全船管路数量的比重是远远不够的[1]。

为此,应以中间产品为导向,在船舶设计规划下,依托分段、区域和总段的合理划分,对各道工程进行分解。在进行全船各区域综合布置的过程中,将设备、管路、电路、铁舾件及其他舾装件等综合性布置相对密集的局部区域规划成单元模块。该单元模块既便于在室内制作,又便于转运及吊运安装,既可以在船舶建造的不同阶段制作,又可与船舶主体建造形成平行生产。单元模块化的技术实施,有利于提高船舶建造工程的分解能力,调整船舶施工顺序,有利于造船企业创造新的工艺技术,缩短船舶建造周期,提高船舶的建造质量。

分段单元模块化与分段预装相比,分段/总段阶段管系安装周期缩短,有利于提高分段的流通速度。同时散装的管系数量减少,施工环境也得到大幅改善,通过单元模块的设计和施工还可进一步优化整体的布局。

2.2.2 分层总组

分层总组工艺的策划和落实,尤其是在机舱总段建造策划时,为方便封舱及舾装件安装完整,为盆舾装预留足够的时间,将机舱分段的总组分为几层小总段,从而方便舾装工作及交叉作业的开展。

2.2.3 巨型总段建造流程优化

总段包括分段数14个,总段重约1 880 t,传统造船为分段搭载建造。经过流程优化后,采用分层总组方法,将机艉总段划分为10 D1,20 D1,24 C1,14 C1,主要为舾装、盆舾装工作的开展创造条件。10 D1的划分主要考虑发电机底座的安装;20 D1,24 C1的划分主要考虑机舱棚舾装单元的安装及舾装件的施工方便性和搭载前完整性;14 C1主要为艉部绞车的提前安装创造条件。在上述工作开展后,再将其按照搭载先后顺序进行搭载,最终完成机舱艉部总段的搭载。在搭载结束后整个机舱舾装件的完整性已基本结束其施工交验,并且做到在总段吊装前舵轴系镗孔结束。

利用2 500 t浮吊按照计划将总段搭载到位,此时机舱基本具备主机吊装、轴系安装和拉线望光的条件。

2.3上建模块流程优化

按照“建模2.0”框架体系要求:以上层建筑为中间产品,将其制造过程从原来的造船生产主流程中剥离出来,进行生产流程再造,形成上层建筑“壳舾涂”制造可交付的中间产品(见图8),达到“空间上分道、时间上有序”的优化目的,实现完整的上层建筑结构、各种机电设备系统、室内布置安装和涂装的一体化制造,在整吊上船前尽可能地达到完工产品的程度[2]。

图8 上建中间产品

2.4壳、舾、涂一体化作业流程

在推进建立现代造船模式的过程中, 提出实施“船体为基础,舾装为中心,涂装为重点”,船体分道建造,区域舾装和区域涂装的壳、舾、涂一体化作业流程。以总段为中间产品实施壳、舾、涂有序同步生产, 分段舾装完整及预总组完成后进行相应分段涂装,主要措施有外板脚手部位一次性施工到位,即油漆完工前预留一度,先拆除脚手架,利用高空车进行局部打磨补漆,最后统一完成喷涂。在分段总组合龙后组织总段的跟踪补涂,最终输出壳、舾、涂完整且制造精度达标的合格总段,为下道生产工序奠定完整性和精度基础。

2.5以总段为中间产品的流程优化成果

2016年上海船厂船舶有限公司完成3型10艘25个总段(艉部、艏部、上建)的建造,船舶总段建造模式基本形成,总段建造技术日趋成熟。在此对其中10个总段的完整性评估数据(见表1)进行对比分析得出,H 240船的机舱艉部总段评估值为81.5%,H 234船的上建模块完整性评估值为78.7%,均在不断地提升和完善。

表1 总段完整性评估数据

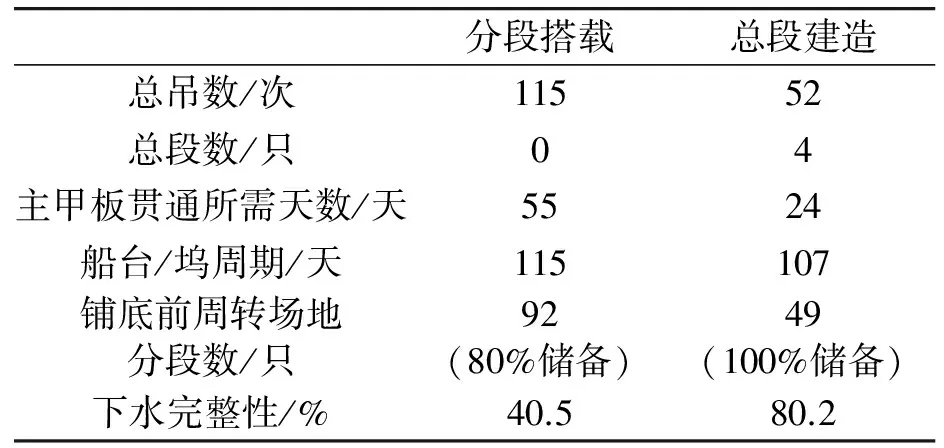

从吊数、场地资源、建造周期和下水完整性等方面进行数据对比(见表2),通过对比得出以总段为中间产品流程优化改善后,搭载总吊数减少,船台/船坞分段搭载速度大幅提升,船台/船坞周期有所缩短,总段完整性和船舶下水完整性均有明显提高,分段周转场地的压力明显下降。以往全船分段储备在分段周转场地,直到搭载才送到相应的船台/船坞,而在流程改进后,分段涂装前放在预总组场地,涂装后放在总段施工场地。

表2 总段建造法和分段搭载法数据对比

巨型总段移位造船新工艺的成功实施为“平地造船法”和“多岛造船法”建造大型、超大型船舶创造了条件,减少船坞等关键资源设施对船厂的束缚,实现在平地上造船。同时,也使得分段、总段制造工厂和总段合龙工厂相分离变成现实。巨型总段造船法可使密性、舾装和涂装完整的总段移位合龙,这是造船企业应对涂层新标准挑战的一种有效尝试[3]。

3 结 语

造船先行生产流程的优化研究推进分段总组与搭载的效率提升,促进生产组织管理方式的改变,推动造船技术和造船流程进一步发展完善。面对船舶市场的持续低迷和未来的不确定因素,造船企业必须通过科技创新,优化生产流程和提升生产效率,才能争取利润的最大化。

[1] 左尧,罗峥嵘. 单元模块化造船的技术设计与生产建造[J].上海船舶运输科学研究所学报,2016,39(02):19-27.

[2] 丁伟康. 船舶快速搭载有效地缩短了造船周期[C]//中国造船工程学会造船工艺学术委员会2011造船企业精益生产学术研讨会,2012.

[3] 黄兴群. 上层建筑完整性整体吊装工艺研究[D].上海:上海交通大学,2006.

ModernShipbuildingModewithBlockasIntermediateProduct

XIE Dengwang1,2, XIE Wenli2, LIN Ping2, XING Dongchao2, LI Daqian2

(1.Shanghai Jiao Tong University, Shanghai 200240, China; 2.Shanghai Shipyard Co., Ltd., Shanghai 200030, China)

The block as an intermediate product is studied. The sectional construction, pre-erection before blasting, unit production and block construction are improved in order to improve the production process such as the integrity of block and ship launching, which can decrease the total period of ship construction and the compression cycle of the slipway and dock.

shipbuilding; process optimization; intermediate product; block

谢登旺(1985-),男,工程师,研究方向为项目管理

1000-3878(2017)05-0049-06

U673

A