热解油基钻屑资源化利用(I):废渣基固化剂固化实验研究

蔡浩 , 姚晓 ,2, 肖伟 , 董伟 , 华苏东 , 谷重

(1.南京工业大学材料科学与工程学院,南京 210009;2.江苏先进生物与化学制造协同创新中心,南京210009;3.中石油长城钻探工程有限公司钻井液公司,辽宁盘锦 124010)

热解油基钻屑资源化利用(I):废渣基固化剂固化实验研究

蔡浩1, 姚晓1,2, 肖伟1, 董伟3, 华苏东1, 谷重1

(1.南京工业大学材料科学与工程学院,南京 210009;2.江苏先进生物与化学制造协同创新中心,南京210009;3.中石油长城钻探工程有限公司钻井液公司,辽宁盘锦 124010)

针对油基钻屑热解吸处理过程中产生的危险废物残渣,采用废渣基固化剂CS对其进行了固化处理。考察了CS掺量对固化体无侧限抗压强度、水稳性、抗冻性和污染物浸出特性的影响,并利用XRD、SEM和MIP等测试方法,讨论了固化剂对热解油基钻屑的固化机理。结果表明:CS作为固化剂固化热解油基钻屑,其抗压强度及水稳系数(大于0.87)均优于参比样(掺水泥固化体);冻融循环15次后,掺CS热解油基钻屑固化体仍能保持较高的强度值,试件质量损失较小且完整性良好;CS掺量为6%~15%时,热解油基钻屑固化体浸出液成分达到GB 8978—1996Ⅰ级的要求;CS固化处理后,热解油基钻屑固化体中生成了大量C—S—H凝胶和少量AFt,使其基体结构更为致密,明显提高了固化体抗压强度、水稳性和抗冻性,同时能抑制热解油基钻屑中污染物的浸出。

热解油基钻屑;固化;水稳性;冻融循环;固化机理

0 引言

随着页岩气等非常规油气藏开发力度的加大,油基钻井液使用量逐渐增加,并产生了大量油基钻屑[1-2]。油基钻屑含有重金属、石油烃类和有机物等污染物,若直接排放会对环境造成严重危害[3-4]。目前油田对油基钻屑采用的处理方法是:将固控设备中分离出的油基钻屑进行离心甩干,然后再利用热解吸技术对其进行处理,即通过热解装置对油基钻屑进行加热,再通过分离、冷凝装置回收油[5-6]。热解吸处理后的油基钻屑残渣(简称“热解油基钻屑”)含油率可降至1%以下,但2016年施行的《国家危险废物名录》规定,危险废物热解吸过程产生的残渣仍为危险废物,热解油基钻屑无害化处理仍是一项技术空缺[7],故对其安全处置仍是当前亟待解决的环保问题。

固化处理技术是利用固化材料产生一系列物理化学作用,将热解油基钻屑中的有害成分封闭在稳定的固化体中,然后加工成路基材料、烧结砖和免烧砖等各类资源化产品,是热解油基钻屑处理的有效方法[8-10]。以自制的废渣基固化剂(CS)固化处理热解油基钻屑,评价了热解油基钻屑固化体的力学性能、水稳性、抗冻性和污染物浸出特性,并利用XRD、SEM和MIP等测试方法探索了固化剂对热解油基钻屑的固化机理,为热解油基钻屑资源化利用提供了实验支持。

1 实验材料与方法

1.1 实验材料

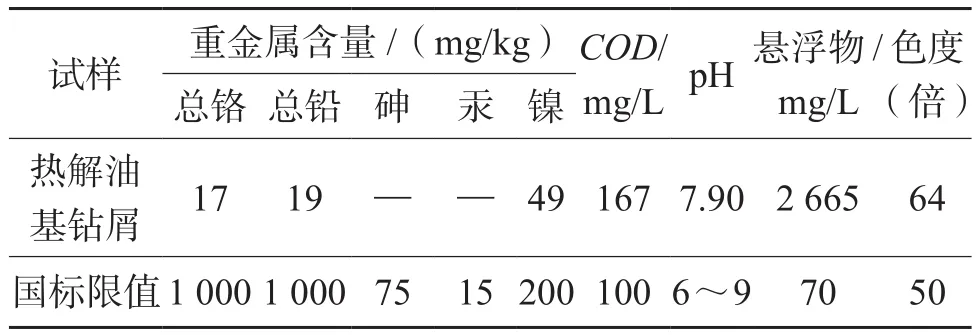

页岩气井油基钻屑取自四川长宁区块,热解油基钻屑为SPE-IH低温热解碳化装置(成都华气能源工程有限公司)处理过的油基钻屑,其基本性质如表1所示。固化剂CS(自制)主要以粉煤灰和活性增强材料为主,掺入少量PC32.5水泥复配而成,原材料的化学组成和粒径分布见表2和表3。热解油基钻屑中的重金属含量(XRF法测得)、浸出液的COD值、悬浮物和pH值等测试结果见表4。由表1和表4可知,热解吸处理过的油基钻屑残渣含油率可降至0.3%,但热解油基钻屑浸出液中COD、悬浮物、色度等指标未达到GB 8978—1996《污水综合排放标准》I级标准,仍存在一定的环境污染风险,因此需对热解油基钻屑进行深度安全环保处置。

表1 油基钻屑及热解油基钻屑的基本性质

表2 原材料的化学组成 %

表3 原材料的粒径分布 μm

表4 热解油基钻屑主要污染指标分析结果

1.2 实验方法

1.2.1 试样制备

固化体试件的制备和养护均按JTG_E51—2009进行,水固比为0.13,温度为(20±2)℃,湿度为(95±2)%,养护至一定龄期后,测其无侧限抗压强度,同时进行PC32.5水泥(参比样)的平行实验。

1.2.2 水稳性实验

实验采用简易方法测试了固化试样的水稳定度:取出标准养护28 d的试样,测其无侧限抗压强度R0(MPa),然后将其它试样置于20 ℃水中进行饱水实验,n天后取出试件,擦除试件表面水分并测其无侧限抗压强度Rn(MPa)。水稳系数P按式(1)计算:

1.2.3 冻融循环实验

参照JTG_E51—2009中固化土抗冻融实验方法进行实验。实验采用28 d龄期的试件进行了冻融循环实验,冻融周期分别为5、10、15个循环。将试样养护至冻融循环实验的前一天,浸水24 h后取出,称其质量M0,并测定其无侧限抗压强度R0,将剩余试件置于-20 ℃的冻融箱中冷冻16 h,然后取出置于20 ℃水中融化8 h,此为一个冻融循环。质量损失率Wn和无侧限抗压强度损失率BDR分别按式(2)和式(3)计算:

式中:Wn为质量损失率,BDR为试样冻融循环n次后无侧限抗压强度损失率%;M0为试样冻融前质量,Mn为试样冻融循环n次的质量,g;R0为试样冻融循环前无侧限抗压强度,Rn为试样冻融循环n 次后的无侧限抗压强度,MPa。

1.2.4 固化体浸出液的制备

固化体浸出液的制备参照HJ 557—2010,试件养护7 d后,将油基钻屑固化体破碎,使样品颗粒通过3 mm筛。再称取100 g的试样,置于2 L提取瓶中,加入1 000 mL去离子水,调节振荡频率为(110±10) 次/min、振幅为40 mm,在室温下振荡8 h,静置16 h后,将上层清液通过0.45 μm微孔滤膜过滤,并收集浸出液用于各项性能的测试。

化学需氧量(COD)检测依照《水质化学需氧量的测定:快速消解分光光度法》(HJ/T 399—2007),石油类检测依照《水质石油类和动植物油的测定: 红外光度法》(GB/T 16488—1996),pH值检测依照《水质pH值的测定:玻璃电极法》(GB 6920—1986),色度检测依照《水质色度的测定:稀释倍数法》(GB 11903—1989),悬浮物检测依照《水质悬浮物的测定:重量法》(GB 11901—1989)进行。

1.2.5 微观结构分析

采用GT-60型压汞仪分析热解油基钻屑固化体28 d龄期的孔径分布和孔隙率;采用ARL 9900型X 射线衍射仪分析热解油基钻屑和热解油基钻屑固化体的物相组成;采用ZEISS EVO MA18型扫描电镜观察热解油基钻屑和热解油基钻屑固化体的微观形貌。

2 实验结果及讨论

2.1 无侧限抗压强度

实验测试了外掺不同加量固化剂CS或水泥后,热解油基钻屑固化体在不同龄期的无侧限抗压强度,结果见图1。由图1可知,随着固化剂掺量和养护龄期的增加,热解油基钻屑固化体无侧限抗压强度增加,且同一掺量下,外掺CS的固化体7 d、14 d抗压强度较外掺水泥的固化体低,但14 d龄期后外掺CS的固化体抗压强度大幅增长;28 d龄期后,外掺CS的固化体抗压强度高于外掺水泥的固化体,可见长龄期养护后,CS作为固化剂固化热解油基钻屑在抗压强度上优于水泥。当CS掺量为6%时,固化体7 d无侧限抗压强度(1.94 MPa)达到《公路路面基层施工技术规范》(JTJ 034—2000)中Ⅱ级及Ⅱ级以下公路底基层强度的要求(1.5~2.0 MPa);CS掺量为15%时,固化体90 d无侧限抗压强度(16.85 MPa)达到《非烧结垃圾尾矿砖》(JCT 422—2007)中MU15标准砖强度的要求(≥15 MPa)。

图1 CS和水泥掺量对热解油基钻屑固化体无侧限抗压强度的影响对比(20 ℃)

2.2 水稳性实验

在热解油基钻屑资源化利用的过程中,往往会遭遇雨水的侵袭,热解油基钻屑固化体遇水易软化,不仅使其抗压强度下降,且实际用于道路的建设中也会影响道路的质量和寿命,因此往往需要评价固化体饱水之后的水稳性,这也是反映固化效果是否有效的重要指标之一。实验测试了不同固化剂掺量时,热解油基钻屑固化体饱水1、3、5 d后的水稳系数,结果见图2。由图2可知,随着固化剂掺量的增加,固化体水稳系数增大,这表明随着固化剂剂量的增加,饱水抗压强度的损失量减少;同时,随着饱水时间的增加,不同CS掺量下热解油基钻屑固化体水稳系数呈下降的趋势,但仍能保持较高水稳系数,掺6%、10%和15%CS固化剂的试样饱水5 d后的水稳系数分别为0.87、0.91和0.92,均高于掺水泥的固化体。其原因是固化剂CS发生水化反应,生成了较多的C—S—H凝胶等产物,填充了固化体孔隙,使得固化体结构更致密,宏观上则表现为具有较高的水稳系数。

图2 不同固化剂掺量热解油基钻屑固化体的水稳系数(20 ℃)

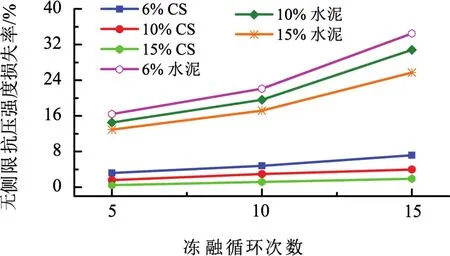

2.3 冻融循环实验

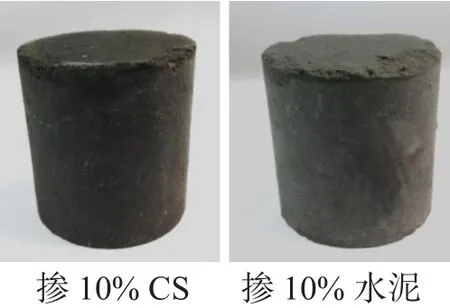

抗冻融性能是指固化体在冻融循环下抵抗破坏变形的能力。为了评价热解油基钻屑固化体在冻融循环条件下的耐久性,实验测试了不同固化剂掺量时,热解油基钻屑固化体冻融5、10和15次后无侧限抗压强度损失率和质量损失率,结果见图3和图4。由图3和图4可知,随着冻融循环次数的增加,在不同掺量下,掺CS的热解油基钻屑固化体的强度损失率呈增大的趋势,但15次冻融循环后仍能保持较大的强度值,质量损失也普遍较小,试件完整性良好(如图5所示);其中,掺10%CS固化剂的试样冻融循环15次后,抗压强度损失率和质量损失率分别为4.0%和0.8%,均低于掺水泥的固化体;同时,在相同冻融循环次数下,CS掺量增大,强度损失率和质量损失率减少,实际工程可考虑适当增加CS的掺量,提高热解油基钻屑固化体的抗冻性能。

图3 热解油基钻屑固化体无侧限抗压强度损失率

图4 热解油基钻屑固化体质量损失率

图5 15次冻融循环后热解油基钻屑固化体外观形貌(φ50 mm×50 mm)

综上所述,掺CS的热解油基钻屑固化体较掺水泥的热解油基钻屑固化体拥有更好的抗压强度、水稳性和抗冻性,满足路基路面工程稳定土强度和稳定性的要求。

2.4 污染物浸出特性

热解油基钻屑所含有害成分的稳定性也是评价其作为资源化应用适宜性的重要因素。为了确保热解油基钻屑固化处理后对环境不造成有害影响,实验测试了不同固化剂掺量时,热解油基钻屑固化体浸出液的pH值、COD值、悬浮物和色度等,结果见表5。由表5可知,固化后的热解油基钻屑固化体浸出液的COD、悬浮物和色度均降低;且随着固化剂掺量增加,抑制污染物浸出的效果越明显;CS掺量为6%~15%时,固化体浸出液主要污染指标均达到《污水综合排放标准》(GB 8978—1996)Ⅰ级的要求;同一掺量下,掺水泥的固化体浸出液pH值远高于掺CS的固化体,而COD值、悬浮物和色度相差不大,其原因是水泥水化时生成较多的氢氧化钙,使其孔隙中OH-含量升高,而CS固化剂中由于水泥含量较低及活性矿物材料消耗一部分氢氧化钙,最终使得固化体浸出液的pH值大大降低。

表5 不同固化剂掺量热解油基钻屑固化体浸出液分析结果(20 ℃、7 d)

2.5 固化机理分析

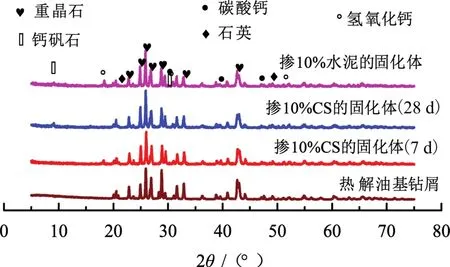

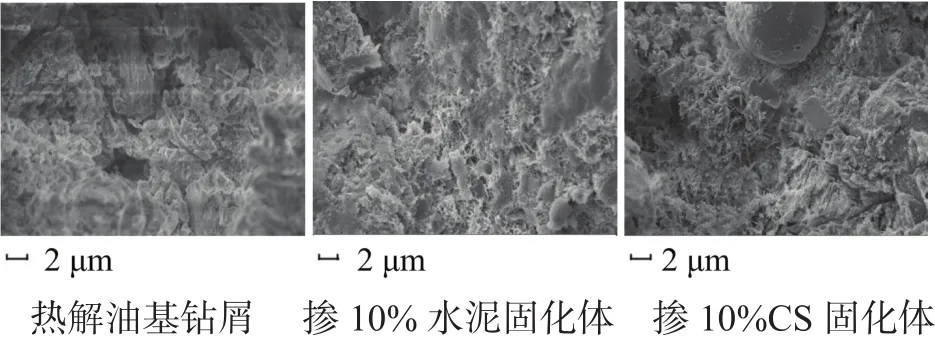

为探讨固化剂对热解油基钻屑的固化机理,采用X射线衍射仪和扫描电镜对热解油基钻屑、固化体(热解油基钻屑+10% CS)和参比样固化体(热解油基钻屑+10%水泥)的物相及微观形貌进行分析,结果如图6和图7所示。采用压汞仪测试了固化体和参比样固化体28 d龄期的孔隙率和孔径分布,结果见表6。

图6 热解油基钻屑及热解油基钻屑固化体XRD图谱(20 ℃)

由图6可知,热解油基钻屑主要晶相为石英、碳酸钙、重晶石,而固化后热解油基钻屑固化体的水化产物有CH、C—S—H凝胶和少量AFt,其中C—S—H凝胶是非晶相物质,衍射峰(2θ =29.5°)在XRD图谱中不明显[11];掺10%CS固化剂固化后热解油基钻屑固化体养护7 d时有CH衍射峰,而养护28 d时CH衍射峰消失,表明水泥水化早期生成了CH和C—S—H凝胶;在水化后期,CH与粉煤灰和增强材料发生火山灰反应,生成了低钙硅比的C—S—H凝胶,使固化体结构更为致密[12]。由图7微观分析发现,热解油基钻屑内部结构疏松多孔,掺入CS固化剂固化处理28 d后,热解油基钻屑孔隙率减少,固化体中生成了大量絮状的C—S—H凝胶(多于参比样固化体),大量的水化产物填充在钻屑颗粒之间,使得固化体结构更加致密;掺入CS固化剂,使热解油基钻屑固化体的孔隙率降低,有害孔(50~200 nm)、多害孔(>200 nm)减少,少害孔(20~50 nm)、无害孔(<20 nm)增加,其原因在于:热解油基钻屑固化体中生成了大量C—S—H凝胶和少量的AFt,填充了固化体孔隙(见表6),因此能明显提高固化体的抗压强度、水稳性和抗冻性,同时有效抑制热解油基钻屑中污染物的浸出。

图7 热解油基钻屑及热解油基钻屑固化体的微观形貌(20 ℃、28 d)

表6 掺不同固化剂热解油基钻屑固化体的孔隙率和孔径分布(20 ℃、28 d)

3 结论

1.热解油基钻屑固化体的抗压强度随着固化剂掺量和养护龄期的增加而增大,标准养护28 d后,CS作为固化剂固化热解油基钻屑后,在抗压强度性能上优于水泥。

2.掺6%~15%CS热解油基钻屑固化体饱水后,抗压强度呈下降的趋势,但水稳系数都在0.87以上。随着冻融循环次数的增加,掺CS热解油基钻屑固化体的抗压强度、质量有不同程度地降低,但损失率较小,试件完整性良好,均优于掺水泥的固化体,拥有更好的水稳性和抗冻性。

3.尽管热解吸处理过的油基钻屑残渣含油率可降至0.3%,但热解油基钻屑浸出液中COD值、悬浮物、色度等指标未达到GB 8978—1996 I级标准,仍存在环境污染风险。当CS掺量为6%~15%时,热解油基钻屑固化体浸出液主要污染指标均达到GB 8978—1996Ⅰ级的要求。

4.掺CS的热解油基钻屑固化体中生成了大量C—S—H凝胶和少量AFt,填充了固化体孔隙,使其结构更为致密,明显提高了固化体抗压强度、水稳性和抗冻性,同时抑制热解油基钻屑中污染物的的浸出。

[1]董大忠, 王玉满, 李新景, 等. 中国页岩气勘探开发新突破及发展前景思考[J].天然气工业, 2016, 36(1):19-32.DONG Dazhong,WANG Yuman,LI Xinjing, et al.Breakthrough and prospect of shale gas exploration and development in China[J]. Natural Gas Industry,2016,36( 1):19-32.

[2]何涛, 李茂森, 杨兰平, 等. 油基钻井液在威远地区页岩气水平井中的应用[J]. 钻井液与完井液, 2012,29(3): 1-5.HE Tao,LI Maosen, YANG Lanping, et al. Application of oil-based drillings fluis in shale gas horizontal well in district of weiyuan[J]. Drilling Fluid&Completion Fluid,2012,29( 3): 1-5.

[3]李学庆,杨金荣,尹志亮, 等. 油基钻井液含油钻屑无害化处理工艺技术[J]. 钻井液与完井液, 2013, 30(4):81-83.LI Xueqing,YANG Jinrong,YIN Zhiliang, et al. Novel harmless treatment technology of oily cuttings[J]. Drilling Fluid & Completion Fluid, 2013, 30(4): 81-83.

[4]ALMUDHHI S M. Environmental impact of disposal of oil-based mud waste in Kuwait [J].Petroleum Science &Technology,2016,34(1):91-96.

[5]孙静文, 许毓, 刘晓辉,等. 油基钻屑处理及资源回收技术进展 [J]. 石油石化节能, 2016, 6(1):30-33.SUN Jingwen, XU Yu,LIU Xiaohui, et al. Progress of oil-based mud treatment and resource recovery technology[J].Energy Conservation in Petroleum &Petrochemical Industry, 2016,6(1): 30-33.

[6]WAIT S T,THOMAS D. The characterisation of base oil recovered from the low temperature thermal desorption of drill cuttings[C]. SPE 80594, 2003.

[7]朱冬昌, 付永强, 马杰,等. 长宁、威远页岩气开发国家示范区油基岩屑处理实践分析[J]. 石油与天然气化工, 2016, 45(2): 62-66.ZHU Dongchang,FU Yongqiang, MA Jie, et al.Treatment practical analysis of oily cuttings in Changning and weiyuan national demonstration shale gas area[J].Chemical Engineering of Oil & Gas,2016, 45(2):62-66.

[8]何焕杰, 张淑侠, 王爱华, 等. 气田深井聚磺钻井液废液复合固化处理技术研究[J]. 环境工程学报, 2010, 4(11): 2489-2493.HE Huanjie, ZHANG Shuxia,WANG Aihua, et al.Study on complex solidification treatment technology for polymer sulfated waste drilling fluids from gas field’s deep well[J]. Chinese Journal of Environmental Engineering, 2010, 4(11): 2489-249.

[9]马金, 何焕杰, 张淑侠, 等. 一种油基钻屑的复合固化稳定化处理方法: CN, 103480639A [P]. 2014-01-01.MA Jing,HE Huanjie,ZHANG Shuxia, et al. Method for compound stabilization of oil-based drilling cuttings:CN, 103480639A[P]. 2014-01-01.

[10]金吉中, 周伯均, 周泽军, 等. 以油基钻屑残渣制备烧结砖的方法: CN,105967649A [P]. 2016-09-28.JIN Jizhong, ZHOU Bojun, ZHOU Zejun, et al. Mothod for Preparation of fired brick from oil-based drilling cuttings residue: CN,105967649A[P]. 2016-09-28.

[11]杨南如. C-S-H凝胶及其研究方法[J].硅酸盐通报,2003,22(2):46-52.YANG Nanru. C-S-H gel and its determination methods[J]. Bulletin of The Chinese Ceramic Society, 2003, 22(2): 46-52.

[12]彭美勋, 蒋建宏, 王正红, 等. 泥浆固化充填材料的制备、微结构及其固化机理的研究[J]. 硅酸盐通报,2011, 30(6): 1294-1298.PENG Meixun,JIANG JIanhong,WANG Zenghong, et al. Study on preparation,microstructure and solidifying mechanism of backfill materials from mud solidification[J].Bulletin of The Chinese Ceramic Society, 2011, 30(6): 1294-1298.

Resource Utilization of Pyrolyzed Oil Cuttings (I): Study on Solidification of Oil Cuttings with Waste-slag Solidifier

CAI Hao1, YAO Xiao1,2, XIAO Wei1, DONG Wei3, HUA Sudong1, GU Zhong1

(1. College of Material Science and Engineering, Nanjing University of Technology, Nanjing, Jiangsu 210009;2. The Synergetic Innovation Center for Advanced Materials, Nanjing, Jiangsu 210009;3. The Drilling Fluid Branch of the GWDC, Panjin, Liaoning 124010)

Hazardous and waste residue resulted from pyrolyzed oil cuttings were solidified with a waste-slag solidifier CS. Laboratory studies have been conducted on the effect of the amount of CS on the unconfined compressive strength, water stability, frost resistance and the characteristics of the leached pollutants of the solidified cuttings. Using XRD, SEM and MIP, the solidification mechanisms of the prolyzed oil cuttings with solidifiers were studied. It has been discovered that prolyzed oil cuttings solidified with CS had higher compressive strength and coefficient of water stability (0.87) than those of the reference samples. After alternate freezing and thawing for 15 times, the solidified prolyzed oil cuttings treated with CS still had higher compressive strength, lower mass losses and good integrity. Leached liquids from the prolyzed oil cuttings treated with solidifiers containing 6%-15% CS conforms to the class I requirement of the standard GB 8978—1996. After the solidification treatment, there were large amount of C—S—H gels and small amount of Aft in the solidified cuttings, making them much denser. The solidified cuttings have higher compressive strength, better water stability and frost resistance, and the leaching of pollutants from the prolyzed oil cuttings is also inhibited.

Prolyzed oil cuttings; Solidify; Water stability; Alternate freezing and thawing; Solidification mechanisms

蔡浩,姚晓,肖伟,等.废渣基固化剂固化热解油基钻屑实验研究[J].钻井液与完井液,2017,34(4):59-64.

CAI Hao, YAO Xiao, XIAO Wei, et al.Resource utilization of pyrolyzed oil cuttings (I): study on solidification of oil cuttings with waste-slag solidifier[J]. Drilling Fluid & Completion Fluid,2017,34(4):59-64.

TE92

A

1001-5620(2017)04-0059-06

10.3969/j.issn.1001-5620.2017.04.011

江苏高校优势学科建设工程项目(PAPD) ;江苏高校品牌专业建设工程资助项目(PPZY2015B128)。

蔡浩,在读硕士研究生,研究方向为油气田固体废弃物无害化处理。电话18260021216;E-mail:1130080473@qq.com。

姚晓,E-mail:yaoxiao@njtech.edu.cn。

2017-4-5;HGF=1704N4;编辑 王小娜)