多层中空吹塑机头的技术进展及创新

刘军强

(秦川机床工具集团股份公司)

多层中空吹塑机头的技术进展及创新

刘军强

(秦川机床工具集团股份公司)

简述了多层中空容器的多层结构进展,研究了多层塑料中空吹塑机头的技术进展,重点论述了多层中空吹塑机头的机头流道设计和新的机头结构设计以及机头相关的新的技术应用情况,介绍了秦川径向壁厚控制器主要技术创新要点。

多层吹塑 机头 绿色 技术进展 创新

前 言

个性化、功能化的防渗透性的多层塑料阻隔包装容器已成为食品、医疗、医药、高档化工产品等绿色阻隔包装容器发展的趋势,塑料挤出多层中空吹塑技术也得到很大的发展与提升。

挤出吹塑成型工艺主要是原料经过挤出机塑化,输送到储料机头(或连续式机头),经过机头挤出型坯,型坯置于模具中吹塑成制品,然后冷却,取出制品。多层中空吹塑技术的不同于单层挤出吹塑成型之处,在于其所控制挤出机在两台以上,并按所设定的比例,把塑化好的熔体输送到机头,再通过复合机头挤出多层型坯,最后吹制成多层中空容器。由于其成型工艺与一般挤出吹塑成型过程并没有本质区别,最大的不同是首先要形成合格的多层型坯,所以多层中空吹塑成型技术的关键在于多层吹塑机头的设计。

本文简述多层中空容器的多层结构进展,研究了多层塑料中空吹塑机头的技术进展,重点论述了多层中空吹塑机头的机头流道设计和新的机头结构设计以及机头相关的新的技术应用情况,介绍了秦川径向壁厚控制器主要技术创新要点。

1 中空容器多层结构进展

在中空容器领域中,多层共挤吹塑高阻隔性中空容器所占比重越来越大,其成型工艺是利用复合机头把几种不同的原料挤出吹制成型。多层中空容器具有很好的绿色阻隔效果。如表1所示,为常见的多层中空吹塑容器多层结构分布,以及其典型层厚百分比分配。多层容器相对于单层制品,不但性能上有了很大的提高,而且增加了功能层和回收层。这样,既能消化料头,降低成本,节约能耗,又能使产品合乎使用要求,比如:可以增加阻隔层、导电层。表1为中空吹塑制品多层结构典型百分比。

表1 中空吹塑制品多层结构典型百分比

其中,双层,三层多用于塑料包装行业,比如塑料桶,塑料箱等;而六层七层多用于汽车零部件行业,比如汽车燃油箱、汽车燃油导管等。

2 多层机头的技术进展

机头是多层共挤出中空塑料成型机的核心技术。机头设计的成功与否,直接关系到整台设备的成败与否。机头的功能是将熔体均匀分布在圆周上,从而形成合格型坯,以进行吹塑成型。围绕熔体分配,需要加热、壁厚控制、熔体储存、注射等环节。无论哪种机头形式,完成高温塑料熔体的均匀圆周分配是机头设计的关键一环,直接决定挤出型坯的质量,进而影响生产制品的质量。可以说形成合格型坯是进行吹塑成型的先决条件,所以机头内熔体分配部分必须要重点设计。

中空成型机的机头按挤出方式有储料式和连续式两种类型,储料式由于结构形式的局限性,一般只应用单层或双层型坯挤出。当型坯层数大于双层时,宜采用连续共挤式机头。无论储料式,还是共挤出式多层机头,关键在于熔体分配均匀,各层压力、流速相当,以保证料流在稳定状态下流动。特别是各层汇合后的流动,一定要注意防止出现不稳定的流动。

2.1 多层机头的熔体分配

无论哪种机头形式,完成高温塑料熔体的均匀圆周分配是机头设计的关键一环,直接决定挤出型坯的质量,进而影响生产制品的质量。所以机头内熔体分配部分必须要重点设计。为了完成熔体均匀分配任务,其内部流道的设计主要有以下几种:衣架式流道和螺旋流道。此外,还有将衣架与螺旋式相结合的新型流道。

衣架式流道因其熔体在流道内流动所需停留时间与路径无关,得到了广泛和长久的应用。但对于挤出吹塑成型所用圆柱形机头来说,衣架式流道最大的缺点出现熔合缝。当生产工艺发生变化或使用原料及配方发生变化后,熔融原料流动的状态发生变化,则就可能在流道交汇处出现滞留区,进而影响制品质量。因此,衣架式流道虽还在应用,但也是出现了新的变化与调整,比如,双包络、双衣架等,以适应市场对制品质量要求提高。双层心形包络,其原理是将熔合缝区分成两处并错开分布,型坯被完整的熔料层所覆盖,提高了熔体融合缝区的强度。双层心形包络比起单层心形包络,无论从型坯完整性还是熔合缝区强度的提高,都有了质的飞跃。

对于螺旋式流道,物料经过螺杆塑化熔融后,流入芯棒上螺旋流道槽内,螺旋槽的深度逐渐减少,与此同时芯棒与机头体之间的间隙逐渐加大,因此螺旋流逐渐转变为轴向漏流。最终,在出口处只有轴向漏流了。螺旋头数一般为4头或8头;螺旋式流道具有熔体分配均匀、无熔接痕和压力降低等特点。螺旋流道设计虽然有其复杂性,但由于螺旋流道在圆周方向均不会出现明显的熔合缝区,以及很好的厚度分配性能,越来越多的应用于吹塑机头。图1为螺旋流道示意图,图2为CAE软件模拟分析图1的螺旋流道图。

图1 螺旋流道示意

图2 CAE螺旋流道模拟分析

2.2 衣架螺旋流道设计

衣架螺旋式流道是将衣架流道与螺旋流道结合,使熔体在机头内经过衣架式流道和螺旋式流道的两次分配,变得更均匀,避免了衣架流道包络产生的熔接痕。然由于两次分配也会带来机头内部压强的增加,所以在设计时特别要注意压强的变化。图3展示了加工完成后的衣架螺旋流道。

图3 加工完成的衣架螺旋流道

衣架螺旋流道的设计,主要分为两部分。衣架流道按原设计程序进行,先模拟计算,再设计。而螺旋流道依据已有经验设计。在流道设计时,重点考虑两点:1)熔体在圆周环形面上的均匀分配;2)机头压力。此两点相辅相成,但在设计时必须全盘考虑。衣架螺旋流道结构,在熔体流入芯棒上螺旋流道槽内前,已经过衣架流道的分配,螺旋流道则是熔体的第二次分配。因此有一个圆周分配的熔体重新进入螺旋槽的过程。我们希望此过程尽可能的短。螺旋流道主要设计参数说明如下(如图4所示)。

2.2.1 螺旋流道头数N

螺旋流道头数N一般大于8,常用12、16、20、24头。对于衣架螺旋流道设计,则根据流道体直径决定螺旋头数。

增加螺旋头数的益处:可明显改善熔体的流动分布;同时减小压力降,降低能耗。

2.2.2 螺旋升角θ

螺旋升角的改变会影响到螺棱宽度及螺旋圈数,故其具有上下限值。螺旋升角对于螺旋流道出口的流动分布有很大的关系。根据资料分析可知:大约在15º时,可获得很好的流动分布。增加则流动分布逐渐变差。减小则导致压力降增大。对于衣架螺旋流道的设计,由于螺旋头数的增多,一般螺旋升角在20º左右或以上。

2.2.3 起始螺旋棱间隙δ0

起始螺旋棱间隙δ0太大则轴向漏流太多,从而影响流动分布。其值在0~0.5mm之间为宜。

其它参数比如:增加螺旋流道的起始深度H0;起始深度可改善流动分布,同时减小压力降。螺旋偏心角a也即螺旋消退角,根据实际结构定,一般4°~10°。图4为衣架螺旋流道螺旋段示意图。

图4 衣架螺旋流道螺旋段示意图

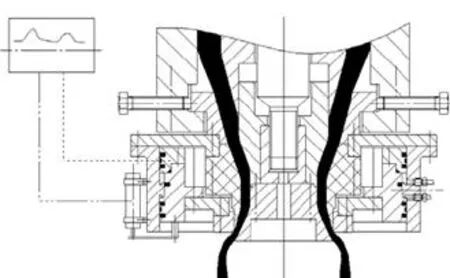

2.3 多层储料机头

储料式机头由于其可快速挤出料坯,避免了型坯因自重而造成不均匀,所以在大型中空成型机中应用较为广泛,尤其在单层中空成型机中。而在多层共挤设备中,随着层数的增多,机头储料缸的设计与控制就会变得复杂,故随层数的增多储料式机头的应用就越少。但双层机头多用储料式机头,近几年也出现三层、四层等多层储料机头。由于多层储料机头的结构比较复杂,故机头结构设计是其重点。整体结构与单层储料机头基本相同,主要区别在于熔体分配流道是否随注射活塞运动,由此可分为流道运动式和流道固定式两种。流道运动式(结构如图5所示)即各层流道与注射活塞为一体设计,注射时,流道随活塞运动,而储料时,料从活塞中间流出,慢慢推动活塞上移。流道固定式(结构如图6所示)即各层流道与注射活塞分离,各流道体位置固定,注射活塞单独上下移动。当然,两种结构各有优缺点,设计时只能根据实际条件选择合适结构。目前,市场上的多层储料机头基本都是这两种结构的变异组合。

图5 流道运动式结构图

图6 流道固定式结构

另外,由于多层储料机头含有储料缸和注射油缸,因此在设计时要考虑注射的反馈,各层流道的压力差,以防止因压力不均而引起的混层,乱层现象。

2.4 多层共挤出机头

连续挤出吹塑成型,具有如下优点:1)机头内熔体所受的切应力较低,从而可以降低界面的不稳定性。2)易于控制熔体流经机头时的温度、流速与切应力。3)可减少熔体在机头内的停留时间。所以多层共挤复合机头多用连续共挤。当然对于型坯层数大于2层时,多层共挤是一种简单的解决方法。在结构设计上,多层共挤出机头由于没有储料缸,和注射油缸而使机头设计更加简单。一般,三层以上中空成型机采用共挤出机头。当然,为了提高生产效率,也有单层和双层的直接挤出式。图7为六层共挤出机头。

图7 六层共挤出机头

多层共挤出机头的流变设计是设计中的关键,要能达到机头不依懒于生产率和原料粘度,每一层中具有良好的圆周分布,而最终在汇合后,也能保持在稳定的状态流动。

多层共挤出机头的特别要注意各单层料流汇合之处。一方面由于此处流道空间有变化,从而带来料流速度变化;另一方面由于来自不同流道熔体压力有差异,料流速度不一,黏度也不相同,汇合时,各熔体在流速分布上存在急剧的转移,需要重新调整界面位置。鉴于以上两点,就有可能在汇合处产生不稳定流动。因此在设计时,必须要各层料流在汇合处压力降要相等或接近,各层速度相等或接近。这是共挤复合机头设计的关键之一。

3 壁厚控制系统的技术进展及创新

壁厚控制系统是实现高分子原料节约型中空成型加工的核心技术,也是机头系统持续创新的首要。壁厚控制系统分为轴向壁厚控制系统(AWDS)和径向壁厚控制系统(PWDS),两者径联合作用,获得最佳的型坯及更为理想的壁厚分布。

3.1 轴向壁厚控制系统

目前的大型中空机上一般都具有轴向型坯控制功能,其控制点从24点到256点不同,轴向壁厚控制的作用是使得注出的料坯根据制品不同的吹胀比沿轴向获得不同的厚度,从而基本保证最终制品有比较均匀的壁厚分布。该系统的工作原理为:控制器通过伺服控制阀控制伺服油缸活塞的行程,伺服油缸通过拉动芯轴间接地拉动芯模轴向移动,达到动态控制模口间隙,从而动态地控制型坯壁厚,使型坯轴向各段的壁厚与其吹胀比对应。

近几年随着国内技术的进步与发展,轴向壁厚控制技术已成为设备的标配程序。而市场上大多数厂家大多购买MOOG轴向壁厚控制系统。只有少数生产厂家自己开发,比如秦川采用自主研发的壁厚控制系统。

3.2 径向壁厚控制系统

轴向壁厚控制虽能改善制品的壁厚分布,但由于其排出的型坯在水平截面内仍呈等厚圆形,对部分在某一对称方向有较大拉伸要求的制品则显得仍不是最佳,因此产生了径向壁厚控制技术。径向控制技术可以使挤出的型坯在某要求的区段内呈非圆截面的变化(一般为椭圆或菱圆)。轴向壁厚控制与径向壁厚控制的联合作用,可获得最佳的型坯,亦可获得更为理想的制品壁厚分布。

目前的径向壁厚控制技术,基本上以两种典型的设计为主,一种被称为挠性环式,一种为口缘修形式。两种设计的目的都是用来自动调节制品的径向壁厚分布,所不同的是前一种在机头口模处设置动态挠性环,而后一种则为修正口模的下端面,根据程序设定的曲线,通过伺服阀、伺服油缸来驱动挠性环或口模运动,以调节口模的间隙,使口模截面成为椭圆或其它不规则形状,适应各点不同的吹胀比,达到最终制品各处壁厚的均匀性。两种方案,前一种结构简单,但动态挠性环的材料要求较高;后一种方案对材料性能无特殊要求,但其结构、加工及其控制均有较高的技术难度。

图8为秦川径向壁厚控制器,属于后一种口缘修形式。其内部结构如图9所示。这种结构的机头下沿有一个轴向运动的控制径向壁厚用的伺服油缸,伺服缸下端带动修型的口模上下运动,口模部位修型成制品所需要的椭圆形,控制径向的伺服油缸根据设定的曲线运动,生产出的型坯横截面符合要求,达到制品径向壁厚控制的作用。

秦川径向壁厚控制器主要技术创新点有以下几方面:1)采用缸体上下腔两边对称进油的结构解决进油的平衡问题;2)通过增加一隔热的铸铝冷却水套和减少油缸与储料缸端面接触面积,阻断机头热量传递到径向油缸,解决隔热问题;3)通过试验与经验结合,掌握径向壁厚控制器的移动口模合理的修型设计;4)固定口模熔料出口处的角度及圆弧独特设计,以免影响制品表面的光洁度;5)独创的电气控制系统。秦川径向壁厚控制器自开发出来,已配备30多台设备,产生了良好的经济效益和社会效益。

图8 秦川径向壁厚控制器

图9 为口缘修形示意图

3.3 芯模修形法

芯模修形法是一种简单而有效的替代方法,以帮助用户弥补缺少径向控制装置的不足。其具体作法是在具有轴向壁厚控制功能的机头上,根据具体制品的情况,对其芯模的特定位置进行修形,从而在轴向控制的同时,近似获得在径向上壁厚的非圆变化量。如图10所示。这种修形需要有一定的经验,也可能需要通过一些辅助的手段,确定修形的位置、修形量以及修形的形状,一般修形时要注意严格的对称,并且修形部位一定要光滑过渡。而且,芯模修形法是静态的,只针对一种产品生产,且一旦修形,不可逆,不可调。图10为芯模修形示意图。

图10 为芯模修形示意图

以上只是国内比较常见的几种型坯壁厚控制技术。而近几年国外还出现了其它的一些的壁厚控制技术。比如:“SFDR”结构形式等,它是通过调节芯模一周螺钉,来改变出口间隙,进而改变出口壁厚,图11为“SFDR”壁厚控制结构图。

另外还有应用于3D吹塑制品的壁厚控制的“WLDS”,即壁厚位置控制系统等。

图11 “SFDR”壁厚控制结构

4 机头加热系统

节能环保是近几年中空成型设备发展的趋势,作为设备生产企业必须要考虑到这一点。在中空成型机的能量消耗中,机头加热也是其能量消耗的重要部分,约占总消耗功率的1/5~1/3。因此机头加热也需要引入一些新的节能技术,以使整机更加节能环保,比如电磁加热、红外加热等技术。

电磁感应加热系统原理是通过电力电子技术和电磁兼容技术,把电能转换为磁能,使被加热设备(如料筒)的金属直接发热的一种加热方式。它从根本上解决了电热片、电热圈等电阻式通过热传导方式加热的效率低下的问题。使料筒外表温度由几百度降到几十度,同时还可充分利用螺杆摩擦热,使能源得到更加充分的利用。

电磁加热的主要绿色优点:高效节能,热效率高达96%以上,同等条件下,比电阻式加热方式节电60%以上;运行可靠,多闭环智能控制系统和完善的保护系统,保证设备长期安全可靠的运行;降低生产成本,加热部分采用电缆结构,加热电缆本身不会产生热量,使用寿命长久,避免了电阻式加热需要经常维护和定期更换加热圈,后期基本无维护费用;改善工作环境,加热部分热量耗散少,表面可用手触摸,改善了生产现场的环境条件。

图12为安装电磁加热系统的多层机头。

图12 安装电磁加热系统的多层机头

当然,在应用上电磁加热也有其缺点:1)拆卸维修困难,由于是线圈直接缠绕,故出现故障,需要专业生产厂家维修;2)体积较大,相对于传统的陶瓷加热圈体积较大。

结 语

以上只是简单介绍了多层中空吹塑机头的熔体分配、流道设计、结构设计、以及壁厚控制、机头加热等各个方面,近几年取得一些技术进步与创新技术。其中熔体分配、内部流道及机头结构设计是重点与关键。随着中空吹塑市场的不断成熟与发展,势必带动多层吹塑技术的进一步提升与发展。

而现阶段,CAD/CAE等专业软件的应用与普及,更多创新技术应用于此,推动着多层中空吹塑机头的设计也得到不断地进步与发展。

[1]刘军强.多层塑料中空吹塑技术进展[J].塑料机械.2017,1,7-9 ;

[2]唐志玉等编著.《挤塑模设计》.北京.化学工业出版社.1997.6;

[3]林师沛,赵洪,刘芳主编.塑料加工流变学及其应用.北京:国防工业出版社,2008;

[4]Michael.Thielen,Parisonwall Control Systems for extrusion blowmolding equipment.Bonn.;

[5]贾润礼、赵光星主编.《新型塑料挤出机头设计》.北京.国防工业出版社.2007.1。

Technical application and innovation of multilayer hollow blow molding head

Liu Jun-qiang

(Qinchuan Machine Tool Group Co.,Ltd.)

This article reviews the application of multilayer structure of multilayer hollow container, study the technical application of multi-layer plastic blow molding die, focuses on the die design of multilayer hollow blow molding die and new technology application of a new die structure design and die related,introduces the main technical innovation points of Qinchuan radial wall thickness controller.

multilayer blowing head green technological progress innovation