高压空气大流量现场校准装置设计与实现

雷博娟,程树伟,边东伟

(西安航天动力研究所,陕西 西安 710100)

高压空气大流量现场校准装置设计与实现

雷博娟,程树伟,边东伟

(西安航天动力研究所,陕西 西安 710100)

为满足新型吸气式发动机研制对于试验系统高压大流量超声速来流模拟条件下气体流量的准确测量和现场校准的迫切需求,设计了一套基于高压、大流量p.V.T.t法和比较法的流量现场校准装置(以下简称现场校准装置),通过原级p.V.T.t法与次级标准音速喷嘴相结合的方式,实现了压力3~23 MPa和流量1~60 kg/s条件下音速喷嘴流量系数的校准、溯源和试验系统空气流量准确测量,高压空气大流量现场校准装置扩展不确定度为0.84%。

高压大流量空气;现场校准技术;p.V.T.t法; 校准装置

0 引言

冲压动力系统研制过程中,地面试验系统需要为发动机提供流量100kg/s、压力最高达12MPa的模拟超声速/高超声速流动的高温高压大流量来流。随着巡航导弹的作战空域和飞行速度的不断增大,对冲压发动机的性能要求越来越高[1]。准确测量模拟来流流量关系到冲压发动机推力参数、燃烧性能评估,对于飞行器航迹规划、载油量、飞行器容积率设计及最终战术指标的实现等方面具有极其重要的影响。

p.V.T.t法校准装置具有准确度高、设备简单易于维护的特点[2]。目前,标准音速喷嘴普遍作为次级标准用于各类流量装置的校准,是一种成熟的流量校准装置。通过原级p.V.T.t法与次级标准音速喷嘴相结合,建立一套高压空气大流量校准装置,以试验系统实际应用音速喷嘴为校准对象,充分模拟环境影响、空气品质、连接形式、密封结构、紧固力矩等现场影响因素,实现音速喷嘴宽雷诺数范围下准确校准和试验系统空气流量准确测量。

1 流量校准装置设计

高压空气大流量现场校准装置主要由气源系统、恒压气体调节系统、p.V.T.t原级校准系统、次级校准系统、控制系统及数据采集系统等组成。系统原理如图1所示。

1.1 原级流量校准装置原理与设计

原级流量校准装置采用p.V.T.t法。原级流量校准装置组成包括被校音速喷嘴、换向阀、标准容器及测试采集和控制,如图2所示。

根据标准容器内气体的绝对压力和温度,计算在测量的时间t内经换向阀流入标准容器的气体质量,以求得经过标准音速喷嘴的气体质量流量。依据流经标准音速喷嘴的质量流量,结合入口的滞止压力和温度测量,按校准工艺和修正方法得出标准音速喷嘴流量系数[3]。

根据装置工作原理及理想气体状态方程,得出流经音速孔板的气体质量流量为[4]:

(1)

式中:m1为校准前标准容器计算的空气质量;m2为校准结束后标准容器计算的空气质量;qmi为气体的质量流量;t为计时器测得的时间;TN为标准状态下的热力学温度,为293.15 K;pN为标准状态下的绝对压力,为101 325 Pa;在标准状态(TN,pN)下,空气的压缩系数ZN=0.999 63,空气的密度ρN=1.204 6 kg/m3;TF为校准结束后在标准容器内测得的气体平均热力学温度;pF为校准结束后在标准容器内测得的气体绝对压力;ZF为校准结束后标准容器内空气的气体压缩系数,可根据TF,pF求得;TE,pE及ZE分别为校准前标准容器内气体平均绝对温度、绝对压力及压缩系数。

使用p.V.T.t法原级流量校准装置可以获得压力2~12 MPa,流量1~10 kg/s条件下喉部直径 7~45 mm的标准音速喷嘴的流量系数的校准。

1.2 次级流量校准装置原理与设计

次级校准装置工作时,采用比较法将经过原级校准的标准音速喷嘴作为次级标准,被校准音速喷嘴安装在稳压整流装置出口。图3所示为次级流量校准装置原理示意图。

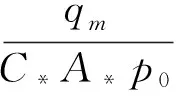

流经次级标准音速喷嘴的空气质量流量为:

(2)

同样,流经被校准音速喷嘴的空气质量流量为:

(3)

(4)

式中:R为通用气体常数;M为空气摩尔质量。

根据校准流量和压力,通过开关阀选取恰当的标准音速喷嘴组件并联组合,保证被校准音速喷嘴和标准音速喷嘴组件均处于音速工作状态,实现3~23 MPa,流量1~60 kg/s条件下空气流量测量和喉部直径5~108 mm的音速喷嘴流量系数的校准。

2 现场校准装置的实现

2.1 气源系统

气源系统为校准过程提供满足要求的高压空气,主要由空气压缩机、过滤器、干燥器以及洁净的高压管道、阀门和高压气瓶等设备组成。

通过配置专用气体干燥器(露点可达-55 ℃)、油水分离器及800目(20 μm)过滤精度的高压过滤器等设备使气源品质符合GB13277-91《一般用压缩空气质量等级》要求。

2.2 恒压气体调节系统

恒压气体调节系统的作用是保证进入校准装置的气体压力稳定。系统基本工作原理如图4所示,组成包括高性能调压阀、稳压整流装置及阀门等。压力控制采用闭环二级调压模式,通过计算机实时采集压力信号,经过PID运算后向调压阀输出控制指令,调压阀执行调节动作。调压阀出口设置了稳压容器,在气源压力降低时,控制调压阀出口压力波动在0.1%以内。

2.3 换向装置

为保证在12 MPa和10 kg/s工作环境下实现空气的快速可靠换向和密封,换向装置方案设计中选择气动式快速两位三通换向阀。

换向阀设计难点在于阀门开关时间要求开关速度快、散差小。为保证阀门的开关速度,选择两位三通截止阀的形式。换向阀结构如图5所示,具有主路和支路两个密封面,阀芯上下运动,分别与两个密封面接触密封,使进口与上下两个出口的通路分别连通,实现介质流动方向的切换。换向阀阀杆密封采用泛塞密封圈加O形圈密封冗余密封结构,降低了阀杆填料密封会因为温度变化、压紧程度变化等引起阀杆摩擦力的明显波动,实现换向阀的动作时间高重复性要求。

为保证换向阀切换时间小于50 ms,选择高压气缸作为驱动机构,气缸控制气压达4.5 MPa。为了减小阀门在换向时阀芯对阀座的冲击,每个缓冲器内均有8片碟型弹簧提供缓冲力,在阀门开关到位时缓冲器能提供相当于50%气缸驱动力的缓冲作用。

由于校准装置工作时测量时间不小于20 s,换向阀切换引入的时间测量不确定度分量为0.000 3%,相对其他不确定分量可忽略不计。

2.4 标准容器

标准容器容积约15 m3,设计压力6 MPa。容器内轴向和径向不同位置布置(容器等体积划分)12支温度传感器,以减小标准容器内温度梯度造成的不确定度[5]。充气后经过长时间热平衡过程,并通过温度测量平均值计算获得精确气体温度参数。标准容器容积采用高纯氮气标定法完成标定,标准容器容积不确定度分量0.15%。

2.5 测控系统

测控系统包括数据采集和控制系统两部分。数据采集系统用于实现流量校准装置中的压力、温度、阀门动作时间参数准确采集、显示及记录,同时具有完成校准数据的曲线分析和报表自动生成等功能。

控制系统由工控机、可编程控制器、信号隔离模块、驱动器模块、直流稳压电源及不间断电源等组成。由可编程控制器实现空气流量控制和大流量换向设备控制功能,同时完成流量校准装置压力、流量信号采集和阀门状态采集功能,现场状态信号通过以太网传送至上位机,实现工作过程动态监控。

3 流量校准装置不确定度评估

3.1 原级校准装置不确定度评估

采用原级流量校准装置进行2~12 MPa,流量1~10 kg/s条件下音速喷嘴流量系数校准和空气流量测量时,校准不确定度可表示为:

(5)

原级流量校准装置不确定度包括容积(V)测量准确度引入的不确定度、空气分子量(M)引入的不确定度、通用气体常数(Ru)引入的不确定度、附加质量(Δm)测量引入的不确定度、标准容器内压力(pF,pE)和温度(TF,TE)准确度引入的不确定度、压缩系数(ZF,ZE)准确度引入的不确定度、壁面温度θ准确度引入的不确定度、线膨胀系数α准确度引入的不确定度、时间(TF,TE)测量准确度引入的不确定度、换向阀切换时间(Δt)测量误差引入的不确定度、流量系数不确定度等部分组成。表1所p.V.T.t法原级流量校准装置不确定度分配一览表。

3.2 次级校准装置不确定度评估

采用次级流量校准装置进行压力3~23 MPa,流量1~60 kg/s条件下音速音速喷嘴流量系数校准和空气流量测量时,根据1.2节气体流量公式,校准不确定度可表示为:

ur(Cd)=[cr2(Cd,i)ur2(Cd,i)+

cr2(p0,i)ur2(p0,i)+cr2(T0,i)ur2(T0,i)+

uA2(Cd)]0.5

(6)

次级流量校准装置不确定度包括标准音速喷嘴流量系数(Cd,i)测量准确度引入的不确定度、滞止压力(p0,i)准确度引入的不确定度、滞止温度(T0,i)准确度引入的不确定度、重复性引入的不确定度、音速喷嘴流量系数不确定度等部分组成。表2所示为次级流量校准装置不确定度分配一览表。

4 结论

通过原级p.V.T.t法与次级标准音速喷嘴相结合的方式,设计了一套高压、大流量现场校准装置,实现了压力3~23 MPa,流量1~60 kg/s条件下音速喷嘴流量系数的校准、溯源和模拟来流空气流量的准确测量,现场校准装置的扩展不确定度达到0.84%。

[1] 梁俊龙,吴宝元. 液体亚燃冲压发动机性能分析研究[J]. 火箭推进,2011,37(03):12-17.

LIANG Junlong, WU Baoyuan. Performance analysis and research of liquid ramjet [J].Journal of rocket propulsion, 2011, 37(03): 12-17.

[2] 白瑞琴. p.V.T.t法气体流量校准装置关键技术的研究[D].北京: 中国计量学院, 2012.

[3] 李立人. p.V.T.t法气体流量校准装置中标定时间的确定[J].工业仪表与自动化装置, 2007(6):54-57.

[4] 苏彦勋. 流量计量与测试[M].北京:中国计量出版社, 2007.

[5] 樊奇. p.V.T.t法气体流量校准装置测控系统及温度场特征研究[D]. 北京: 中国计量学院, 2014.

Design and realization of calibration facility for high-pressure large flow air

LEI Bojuan,CHENG Shuwei,BIAN Dongwei

(Xi’an Aerospace Propulsion Institute,Xi’an 710100,China)

A flow field calibration facility based on high pressure mass flow p.V.T.t method and the comparing method (hereafter referred to as on-line calibration facility) was designed to meet the urgent demand of air-breathing engine testing system to achieve accurate measurement and field calibration of high-pressure large flow supersonic air.By integrating the primary p.V.T.t method and the secondary standard-sonic nozzle,this facility effectuates calibration,traceability and accurate measurement of air flow coefficient of the sonic nozzle under the conditions of pressure range of 3~23 MPa and flow range of 1~60 kg/s.The extended uncertainty of the on-line calibration facility is 0.84%.

high-pressure large flow air; field calibration; p.V.T.t method; calibration facility

V433-34

A

1672-9374(2017)05-0069-05

2017-05-30;

2017-07-21

国防军工技术基础2015年科研项目(JSJC2013203A001)

雷博娟(1988—)女,工程师,研究领域为冲压发动机介质试验工艺

(编辑:马杰)