环氧—丙烯酸酯型路面微裂缝修补材料研究

周长红 卢佳乐 杨 雪

(大连理工大学,辽宁 大连 116024)

环氧—丙烯酸酯型路面微裂缝修补材料研究

周长红 卢佳乐 杨 雪

(大连理工大学,辽宁 大连 116024)

对预聚时间与改性环氧—丙烯酸酯型微裂缝修补材料固化时粘度变化规律和初始固化时间的关系进行了分析,指出材料固化情况对预聚时间的变化很敏感,预聚时间应控制在10 min~20 min。

沥青路面微裂缝,快速渗透修补,丙烯酸酯,环氧树脂,基质沥青

沥青混凝土路面在使用中逐渐出现各种早期病害,如裂缝、车辙和坑槽等,其中裂缝是出现最多最主要的病害形式[1]。早期裂缝如不及时修补,在车辆和雨水等因素作用下会导致裂缝破坏加剧,严重影响车辆行驶舒适性和安全性。目前用于早期裂缝处理的修补材料大多粘度大,流动性差,主要针对较宽的裂缝,只能封堵裂缝表面,失效率高。环氧树脂粘结强度高,耐高温性好,丙烯酸酯粘度低流动性好,韧性优异,本文采用丙烯酸酯接枝环氧树脂的方法结合两者的优点,并用沥青和无机填料改性,配制出了可室温快速固化,流动性好,可渗透入微细裂缝深处,性能优良的裂缝修补材料。

1 实验

1.1实验原理

首先在一定温度条件下,进行预聚反应,一个过氧化苯甲酰(BPO)分子热分解产生两个自由基,夺取环氧树脂的-CH及-CH2上的H自由基,使其成为活性点,引发甲基丙烯酸甲酯和甲基丙酸丁酯单体聚合并接枝到环氧树脂骨架上,得到不易水解的接枝共聚物。由于甲基丙烯酸类单体的接枝反应只在环氧主链的脂肪碳原子上,对环氧树脂的环氧官能度并无影响,因此环氧基团没有被破坏,保留了它可以室温固化的性能[2]。室温下添加固化剂后,KH-550分子两端的氨基和乙氧基分别向与自己极性相近的表面扩散,一端的乙氧基取向于无机填料表面并与其表面的羟基结合脱水,从而与无机填料结合起来,另一端的氨基上带有两个活泼氢可与环氧树脂分子中的环氧基发生加成反应生成仲胺,仲胺再与环氧基反应生成叔胺,叔胺再催化环氧基开环,最终生成复杂的巨大分子[3]。N,N-二甲基苯胺与BPO可在室温下发生氧化还原反应,生成自由基引发丙烯酸酯聚合并接枝到环氧树脂上进一步完成固化。

1.2实验方法

将甲基丙烯酸甲酯(MMA)、甲基丙烯酸丁酯(BMA)、E-44环氧树脂、基质沥青、过氧化苯甲酰(BPO)放入三口烧瓶中,室温下搅拌混合均匀,放入80 ℃的水浴中,反应一定时间后取出,冷却至室温,再向反应所得预聚物中加入甲基丙烯酸(MAA)、无机填料,搅拌一定时间后再加入KH-550和固化剂,搅拌混合均匀,室温下测试性能[4]。实验配方见表1。

表1 环氧—丙烯酸酯型修补材料基础配方

1.3测试与表征

1)初始粘度的测定。

修补材料配制完成并加入固化剂搅拌均匀后的粘度值的大小直接影响了修补材料的可灌性。本试验方法依据GB/T 0625—2011沥青旋转粘度试验(布洛克菲尔德黏度计法)来测定修补材料的初始粘度。

2)初始固化时间的测定。

实际上,很多修补材料的固化是一个很漫长的过程,但为了减小修补工作对道路交通流的影响,考虑到胶黏剂的固化反应是放热反应,本文主要研究室温下可快速固化,经历过放热峰后试样温度趋于平稳时形成一定强度的修补材料。由于国内还未有对于沥青路面修补材料性能测试的统一规范,且有实验条件的限制,本试验通过测定未添加固化剂的预聚物和添加固化剂后的修补材料的温度来表征修补材料的固化情况,当两者温度差接近为零时,认为修补材料完成初始固化,所经历的时间为初始固化时间。

2 结果与讨论

2.1预聚时间对初始粘度的影响

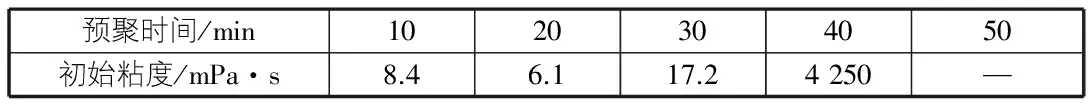

修补材料的初始粘度大小与其在裂缝中的渗透性密切相关,一般来说,粘度越小时,可渗入的最小裂缝宽度越小。已有研究表明,在混凝土路面裂缝修补,修补材料粘度100 mPa·s左右时,可渗入0.1 mm~0.2 mm的裂缝宽度内,当粘度为160 mPa·s时,可渗入的最小裂缝宽度为0.3 mm~0.4 mm。在预聚物生成中,随着水浴时间的增加,丙烯酸酯单体不断加聚并接枝到环氧树脂上形成较大分子,粘度也不断能加。水浴时间分别为10 min,20 min,30 min,40 min,50 min时,停止水浴将预聚物冷却至室温,加入MAA、无机填料、KH-550和N,N-二甲基苯胺后,用布洛克菲尔德粘度计测量其粘度值,结果如表2所示。

表2 预聚时间与初始粘度

通过表2可以看出,在水浴开始30 min,预聚物的粘度变化不明显,而在水浴30 min以后,初始粘度急剧增加,当水浴时间为50 min时,预聚物的粘度太大无法倒出,也很难将MAA、无机填料、KH-550和固化剂溶解并混合均匀,未测出初始粘度。这种现象出现的原因是丙烯酸酯类在聚合时发生了自动加速效应,因为引发是通过过氧化苯甲酰单分子的分解发生的,而生长只需要丙烯酸酯类单体移动到生长链的末端,在预聚物粘度到达一定程度后,链终止速率降低,链引发和生长速率不受影响,聚合速率加快。因此在配制丙烯酸酯接枝环氧树脂类修补材料时要严格控制预聚时间,防止修补材料粘度过大,影响可灌性。

2.2预聚时间对材料初始固化时间的影响

修补材料固化是放热反应,将修补材料分为两份,其中一份放入固化剂后并平均分为三份,分别为A,B,C。另一份不放固化剂,留样保存作为修补材料固化反应温度测量的对比样。对油浴时间分别为10 min,20 min,30 min和40 min的修补材料,每隔一定时间测量A,B,C和对比样的温度,A,B,C所得温度平均值随时间的变化曲线如图1所示。

由图1可以看出,当预聚时间为10 min时,修补材料初始固化时间大约在2.5 h。在加入固化剂80 min后,修补材料的温度达到最高,此时固化反应最迅速。2.5 h以后修补材料的温度与对比样的温度相接近,固化反应变得非常缓慢,修补材料形成一定强度,但仍需要经历较长时间进行完全固化。当预聚时间为20 min时,在加入固化剂修补材料的温度也产生逐渐上升的趋势,但相比于预聚时间为10 min的修补材料的放热量要小得多,大约在3 h后完成初始固化。同样预聚时间为30 min和40 min的修补材料在整个固化过程中几乎未出现明显的温度变化,但加入固化剂的修补材料的温度均比其相应的对比样温度高,且预聚时间越长,温度差值越小。

产生上述现象的原因,分析后可能是因为预聚时间较长时,在过氧化苯甲酰的引发下,大部分丙烯酸酯类均发生加聚反应,形成的分子链越长,在预聚完成后,常温固化时需要丙烯酸酯类移动到生长链的末端,或接枝在环氧树脂上,而分子越大,材料粘度越大,反应的发生越困难,因此出现预聚时间在30 min和40 min时,修补材料初始粘度大,需要固化时间反而更长,固化产物强度低等问题。

当预聚时间为10 min和20 min时所制得的修补材料固化24 h后均可满足完成初始固化形成一定强度的要求。修补材料在制备时应将预聚时间控制在10 min~20 min。

3 结语

丙烯酸酯接枝环氧树脂并用沥青和无机填料进行改性所制得的修补材料,对预聚时间的要求严格,修补材料在制备时应将预聚时间控制在10 min~20 min,此时所制得修补材料初始粘度小,适合用于微细裂缝的灌注,且初始强度形成时间短,可用于快速修补,虽然材料达到最终固化所需时间较长,但在固化24 h后均形成初始强度,对于该材料的进一步改性和其路用性能测试仍需进一步研究分析。

[1] 薛 强,盛 谦.沥青路面破坏的多场耦合效应及控制技术[M].北京:科学出版社,2009:1-5,21-25.

[2] Adam Hand,Khaled A.Galal,David R.Ward,et al.COST-EFFECTIVENESS OF JOINT AND CRACK SEALING:SYNTHESIS OF PRACTICE[J].JOURNAL OF TRANSPORTATION ENGINEERING,2000,126(6):521-529.

[3] 王振兴,王 阳,邵 军.HY-KH-550结构胶粘剂的试验研究[J].沈阳建筑工程学院学报,2001,17(2):111-113.

[4] 王慎敏,王继华.胶黏剂——配方·制备·应用[M].北京:化学工业出版社,2011:14.

Studyontheacrylicestergraftepoxyresinpatchingmaterialofmicro-cracksinasphaltconcretepavements

ZhouChanghongLuJialeYangXue

(DalianUniversityofTechnology,Dalian116024,China)

The relationship between the prepolymerization time and the change rules of viscosity and the initial curing time of the modified epoxy-acrylate patching material is analyzed. The curing condition of the material is very sensitive to the prepolymeric time, and the prepolymerization time should be controlled at 10 min~20 min utes.

asphalt pavement micro-cracks, quick penetration patching technology, acrylate, epoxy resin, asphalt

1009-6825(2017)28-0143-02

2017-07-27

周长红(1980- ),男,讲师; 卢佳乐(1992- ),女,在读硕士; 杨 雪(1993- ),女,在读硕士

U418.6

A