镍渣熔融还原提铁动力学

郭亚光, 朱 荣, 裴忠冶, 马明生, 王 云, 刘 健

(1.中国恩菲工程技术有限公司, 北京 100038;2.北京科技大学冶金与生态工程学院, 北京 100083)

镍渣熔融还原提铁动力学

郭亚光1, 朱 荣2, 裴忠冶1, 马明生1, 王 云2, 刘 健2

(1.中国恩菲工程技术有限公司, 北京 100038;2.北京科技大学冶金与生态工程学院, 北京 100083)

对以镍冶炼企业所产的深度贫化镍渣为原料,碳粉、石灰石作为添加剂,采用熔融还原工艺回收镍渣中铁的动力学进行研究。理论计算得出熔融还原工艺反应时间与还原度之间的关系,初步确定其限制性环节。试验表明,温度升高、碱度增大,还原度提高,反应时间缩短,且温度升高使得反应级数降低,反应速率常数增大,FeO含量及碱度的变化对反应速率影响程度减小。

镍渣; 熔融还原; 动力学; 铁; 反应级数

镍渣是镍冶炼企业采用火法处理硫化镍矿或氧化镍矿过程中得到的固体产物,镍渣的产量、成分取决于矿物的品位、处理工艺及生产规模等,由于原料、处理工艺不同,镍渣的成分存在较大的差异。镍渣的综合利用应根据其成分最大限度地资源化回收其中有价元素,做到物尽其用[1-2]。

镍渣的综合利用主要有湿法、火法两种工艺。湿法工艺处理镍渣主要用于选择性回收其中高附加值金属,并将剩余的尾渣进一步处理应用。常用的湿法处理镍渣工艺有浮选法[3-4]、选择性絮凝- 磁选[5]、碱浸[6]、酸浸[7-8]等,所获得的产品具有多样性。镍渣湿法处理工艺种类较多,但由于存在成本高、难处理废液量大等问题,工业化程度不高。火法工艺与湿法工艺有着很大的不同,一方面,镍渣火法处理工艺不仅单纯针对有色金属或铁,对其他成分也有较多关注;另一方面,有色金属与黑色金属同步提取,产生的贫化渣可不经处理直接用于建筑材料。火法处理镍渣工艺主要有烧结法[9]、熔融还原[10-11]、直接还原- 磁选[12]、还原硫化[13]等,亦可将镍渣作为炼钢[14]、高炉冶炼[15]、合金冶炼[16]的主要原料或辅料处理。

本文以镍冶炼厂深度贫化后的镍渣为原料,对熔融还原工艺处理镍渣回收其中铁的动力学进行研究,主要是其中铁的回收。试验采用气氛管式炉作为加热炉,考察温度、碱度两个工艺因素的影响,讨论其反应动力学。

1 试验原料及研究方法

1.1 试验原料

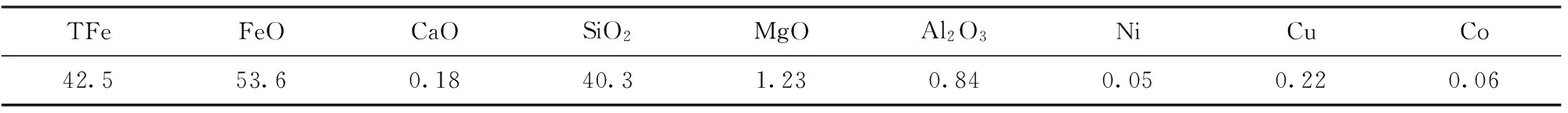

经过深度贫化后的镍渣主要成分如表1所示。

表1 镍渣主要成分 %

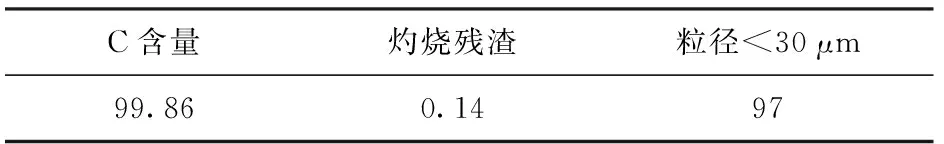

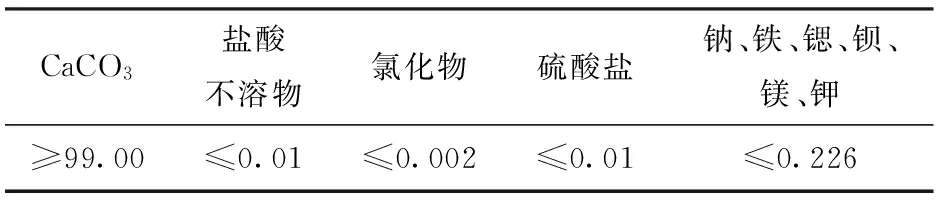

试验用还原剂为分析纯碳粉,性质如表2所示。为充分回收其中的铁资源,对熔融还原渣型进行调整,熔剂采用分析纯碳酸钙,成分如表3所示。

表2 分析纯碳粉主要性质 %

表3 分析纯碳酸钙主要成分 %

1.2 试验方案

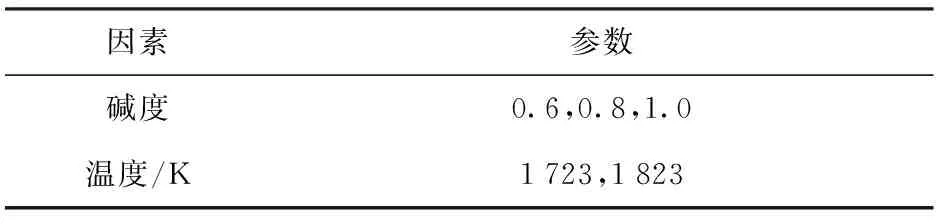

采用熔融还原工艺处理镍渣,通过实验室试验考察熔融还原温度、碱度两个因素的影响规律。其试验方案如表4所示。

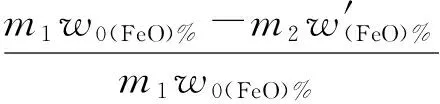

试验考察指标:渣中FeO还原度δ,其定义式为:

(1)

式中:δ为镍渣还原度,%;w0(FeO)%为镍渣中FeO含量,%;m1为镍渣质量,g;m2为得到的二次渣质量,g;w′(FeO)%为二次渣中FeO含量,%。

1.3 热力学条件

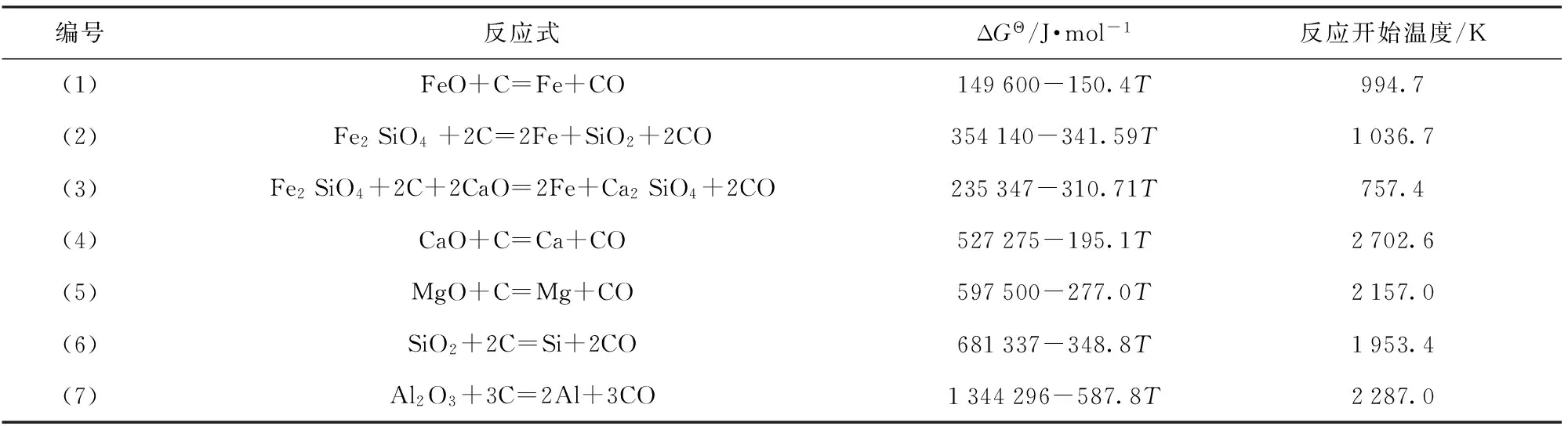

镍渣中金属氧化物碳热还原热力学数据如表5所示。

表4 试验方案

表5 镍渣中金属氧化物吉布斯自由能计算

镍渣熔融还原是利用还原剂碳将渣中以氧化物形式存在的铁还原成金属铁。以硫化镍矿作为原料冶炼产出镍渣中的铁主要赋存于Fe2SiO4中。由吉布斯自由能计算可知,碳还原Fe2SiO4起始反应温度远高于碳还原FeO,需配入熔剂将以复杂化合物存在的铁氧化物置换成以简单分子存在的FeO。与镍渣中存在的其他元素的氧化物相比,铁氧化物还原温度、还原势较低[17]。

2 试验结果及分析

2.1 试验结果

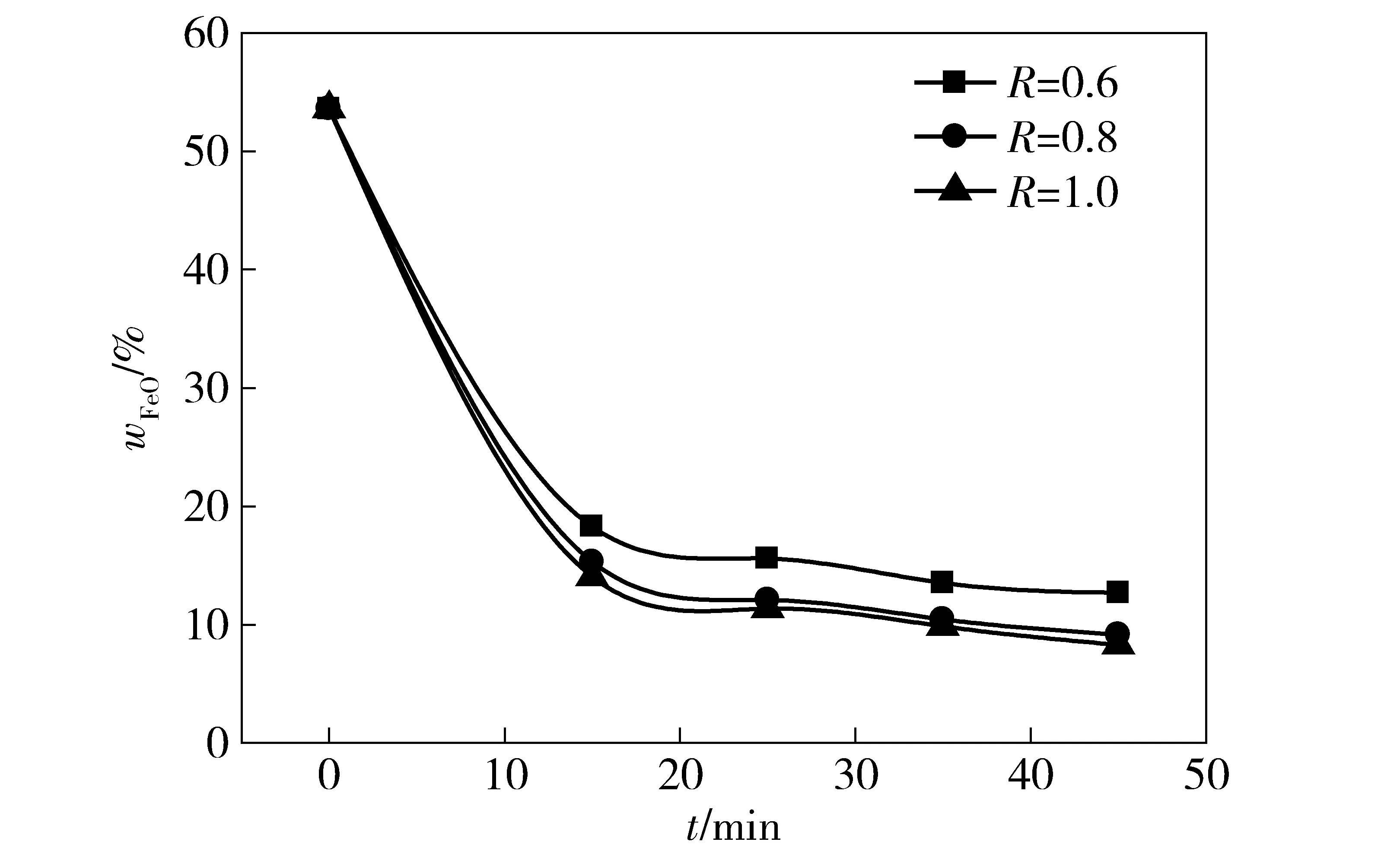

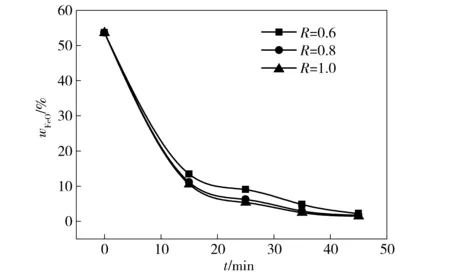

碱度R为0.6、0.8、1.0时,在1 723 K条件下渣中FeO含量随时间的变化曲线如图1所示。由图1可知,碱度增加,二次渣FeO含量降低,达到平衡的时间提前,这主要是由于增大CaO加入量有利于促进反应的进行。碱度为0.6时,35 min延长至45 min,二次渣FeO含量下降至12.69%;此时间范围,碱度为0.8、1.0时,二次渣FeO含量趋于平衡,当碱度为1.0时,二次渣中FeO含量降至8.70%。

图1 1 723 K渣中wFeO随时间变化规律

图2为1 823 K条件下渣中FeO含量随时间的变化曲线。在该温度条件下熔融还原镍渣回收其中铁,当碱度为0.6时,二次渣中FeO含量为2.18%;增大碱度至1.0,二次渣中FeO含量降至1.43%。

图2 1 823 K渣中wFeO随时间变化规律

综上所述,碱度增大、温度升高,均有利于熔融还原处理镍渣回收其中的铁资源。根据前述动力学分析可知,温度升高、碱度增大,反应产生的二次渣熔点降低,黏度减小,有利于提高碳粒气化的反应速率常数、气- 渣反应的反应平衡常数,并能促进渣中金属氧化物的传质,有利于铁氧化物的还原,且熔渣黏度降低可促进熔池中渣、铁分离。

2.2 反应动力学分析

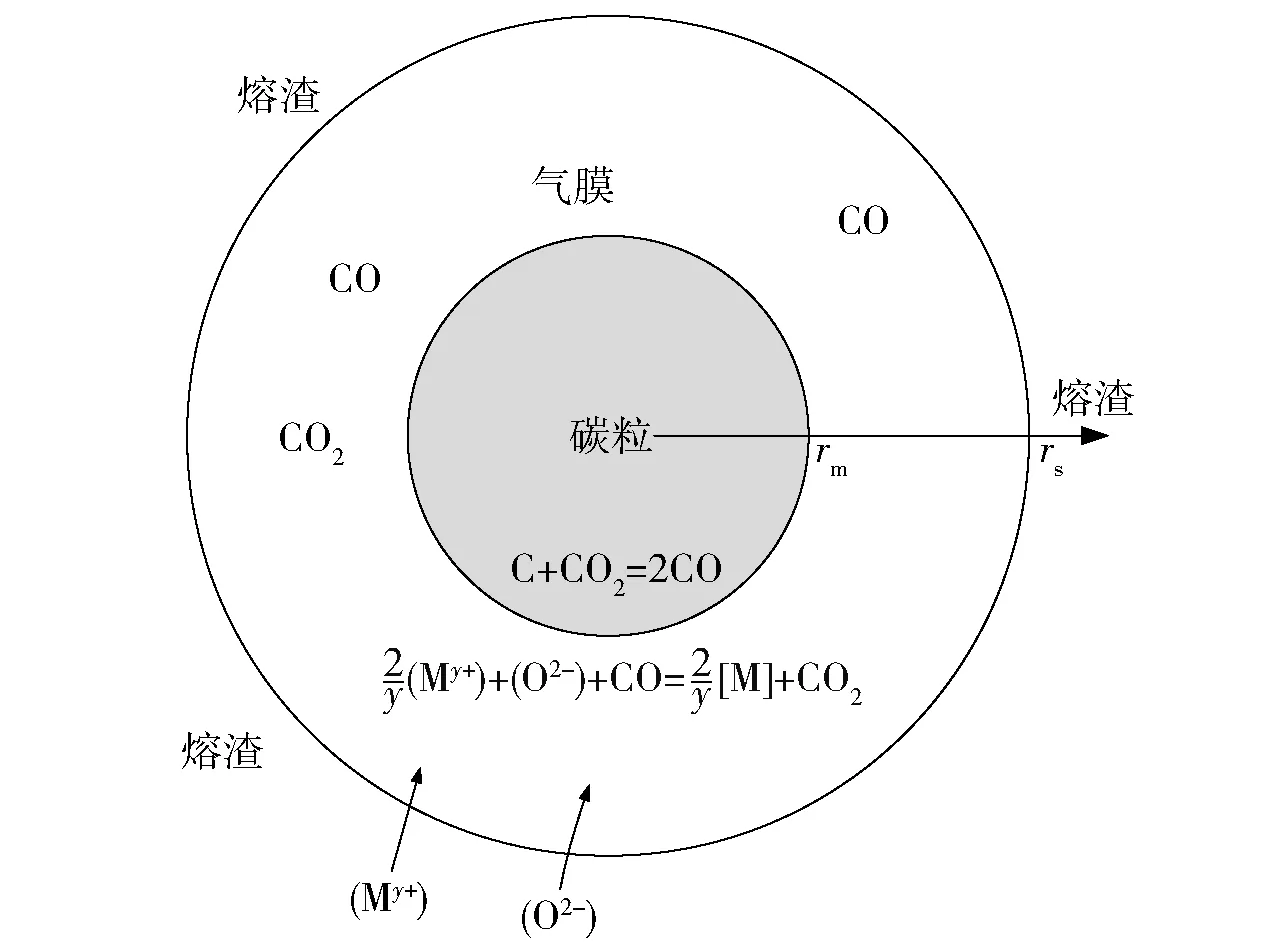

熔融还原反应过程中,熔渣内金属氧化物与碳颗粒的反应,属于碳粒与熔渣系的反应,熔渣中My+、O2-向C颗粒表面传质,出现[O]与碳粒发生反应产出CO。反应生成CO在碳粒周围形成气膜(CO+CO2),表观还原反应是通过气- 渣(气- 液)反应产生,可视为由渣- 气界面反应和碳粒- 气界面反应组成,如图3所示。

图3 熔融还原反应的物理模型

由图3可知,熔融还原过程由碳粒- 气的界面反应、气相传质(碳粒气膜内CO、CO2的扩散)、液相传质(渣中金属氧化物的传质)、渣- 气的界面反应组成。一般情况下,熔融还原反应速率由碳粒- 气的界面反应、渣中金属氧化物向渣- 气界面传质扩散两个环节混合限制[18]。

(1)当碳粒的气化作为限制环节时,反应时间t与还原度δ关系如式(2)所示:

(2)

式中:Am为碳粒表面积,m2;k为碳粒气化反应的速率常数;Kθ为气- 渣反应平衡常数;ρs为熔渣密度,kg/m3;Vs为参与一个碳粒反应熔渣体积,m3;MMxO为参与一个碳粒反应熔渣中MxO摩尔质量,kg/mol;m0为初始时渣质量,kg;mt为t时刻渣质量,kg;δ为还原度。

提高温度可增大渣- 气界面反应平衡常数、提高碳粒气化反应速率常数。由式(2)分析可知,当控速环节为碳粒的气化反应时,反应时间t与碳粒的气化反应速率常数、渣- 气界面反应平衡常数、与碳粒表面积成反比,可通过提高温度、增大碳粒表面积降低控速环节反应时间。

(2)当熔渣中金属氧化物的传质为限制环节时,反应时间t与还原度δ的关系如式(3)。

(3)

式中:Vs为参与一个碳粒反应熔渣体积,m3;Ag为碳粒周围表面积,m2,碳粒周围有气膜存在,因此Ag>Am;β为熔渣中MxO的传质系数,m/s。

由式(3)可知,当熔渣中金属氧化物的传质为控速环节时,反应时间t与传质系数β、碳粒周围气膜表面积成反比,可通过提高温度、增大碳粒表面积提高传质系数及碳粒周围气膜表面积,从而达到缩短熔渣中金属氧化物传质时间的目的。

一般情况下,总的反应速率由碳粒- 气反应、渣中MxO的传质混合限制,即:

(4)

由式(4)可知,熔融还原过程中可通过改善碳粒尺寸、反应温度等条件提高碳粒与熔渣接触面积、渣中金属氧化物的传质速率,从而提高反应速率。

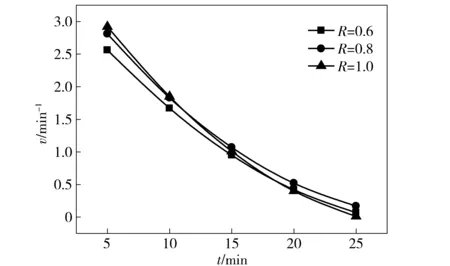

将图1中数据点进行曲线拟合,得到其拟合式,由此可得在某一时刻变量y所对应的FeO含量与自变量x对应时间t的关系式,求出拟合式一阶导数式,可得某时刻反应速率负值。由于还原反应主要发生在反应开始到25 min时,因此针对此阶段进行动力学分析,考察其反应规律。首先根据一阶导数式求出5 min、10 min、20 min时间点参数及其反应速率的负值,结合15 min、25 min反应速率求出5个时刻还原速率并进一步求出lnv。对反应速率v与时间t的关系作图,如图4所示。由图4可知,温度为1 723 K,碱度R为1.0时,反应速率初始阶段最高,随着时间的延长逐渐降至最低;R为0.8时,反应速率一直高于碱度为0.6时的反应速率,但反应后期速率较前期速率差距较小。这主要是由于CaO加入量增加,反应前期熔渣中游离FeO含量增多,促进反应进行;反应后期熔渣中的FeO含量较R低时少,反应速率偏低。

图4 1 723 K时反应速率随时间的变化

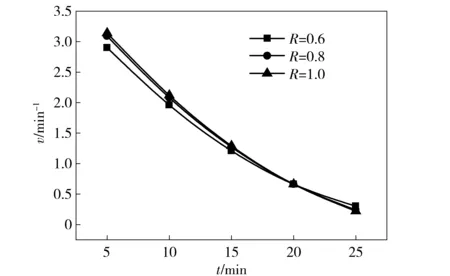

对1 823 K条件下渣中wFeO随时间变化趋势进行计算,得到不同碱度对应的反应速率,如图5所示。由图5可知,反应前期,速率随碱度的增加而增大,反应后期则相反。这主要是因为反应前期时,较多CaO的加入能较快置换出Fe2SiO4中的FeO;反应后期碱度较低时,还原度低,渣中wFeO相对高。

图5 1 823 K时反应速率随时间的变化

计算不同反应条件下的反应级数及反应速率常数,经计算可得1 723 K、1 823 K条件下各碱度的反应级数及速率常数,如表6所示。

表6 反应级数、速率常数

由表6可知,在1 723 K条件下,镍渣熔融还原提铁反应级数较大,贫化渣中w(FeO)%变化会引起反应速率较大的变化,碱度变化可以改变渣中简单FeO分子浓度对反应速率的影响。R为0.8时,反应速率常数是R为0.6的63倍,继续增大碱度到1.0时,反应速率常数降低68倍,反应过程中碱度变化对熔融还原贫化渣提Fe过程反应速率影响较大。温度增大到1 823 K,反应级数较1 723 K进一步降低;碱度为0.8时反应速率常数是碱度为0.6时的1.71倍,而R增大到1.0时,反应速率常数仅为R为0.8时的1.17倍,较1 723 K时反应速率常数比值大幅度降低,说明此时渣中FeO浓度的变化对反应速率的影响进一步降低,碱度变化对反应速率影响降低。根据共存理论,熔渣中氧化物不完全以简单分子存在,温度升高可提高简单分子存在比例,从而使得加入CaO置换出FeO的作用降低。

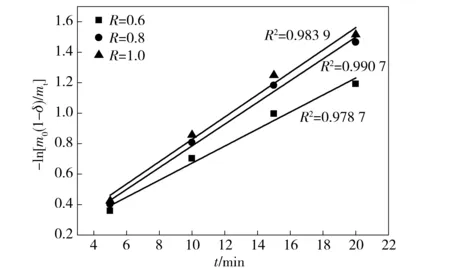

图6 1 723 K不同碱度控制环节拟合

反应速率一般由碳粒- 气界面反应、渣中金属氧化物的传质两个环节混合限制。以不同碱度在1 723 K时对应还原度δ的-ln[m0(1-δ)/mt]与时间t作图,如图6所示。由图6可知,3个碱度条件下拟合直线拟合度较高,符合熔融还原反应模型规律。

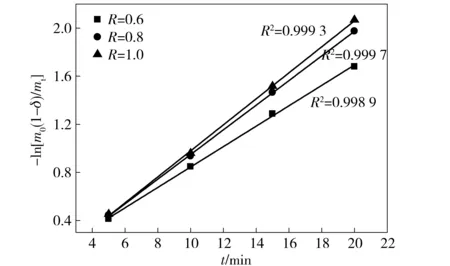

图7所示为1 823 K时,不同碱度对应还原度δ的-ln[m0(1-δ)/mt]与时间t拟合曲线图,3个碱度条件拟合直线拟合度高,均超过0.99,符合熔融还原反应模型规律。

图7 1 823 K不同碱度控制环节拟合

对不同碱度、温度条件下获得的熔融还原模型线性拟合度进行分析对比,如表7所示。

由表7可知,升高反应温度,模型拟合直线拟合度升高,这主要由于含碳球团进入高温环境,升温熔化过程即开始还原,温度升高,含碳球团熔化速率变

表7 不同温度、不同碱度条件下熔融还原模型拟合度

快,熔融还原反应占整个还原过程比例增加。熔融还原工艺处理镍渣回收铁资源,若需提高反应效率,减少反应时间,可对以下几方面进行改进:

(1)增大碳粒表面积、提高温度,可提高碳的气化速率、熔渣中FeO传质系数,促进反应的进行。

(2)调整熔渣碱度,可改善熔渣流动性,促进渣中FeO的传质,以简单分子FeO状态赋存比例提高,促进还原反应的进行。

3 结论

对熔融还原处理镍渣过程碱度、熔融还原温度两个因素对铁氧化物还原动力学的影响进行研究,得出以下结论:

(1)提高温度和碱度,均有利于熔融还原处理镍渣,二次渣中FeO含量降低。

(2)在试验温度条件下,反应主要发生在25 min以内;碱度增大,反应初期反应速率较高,反应后期速率较低。

(3)碱度为0.6、0.8、1.0,在1 723 K、1 823 K条

件下处理镍渣含碳球团符合熔融还原动力学条件;温度升高,反应级数降低、反应速率常数增大。

[1] 盛广宏,翟建平.镍工业冶金渣的资源化[J].金属矿山,2005(10):68-71.

[2] 葛利杰,杨鼎宜,李浩,等.镍渣综合利用技术综述[J].江苏建材,2015(4):6-9.

[3] 周怡玫.从反射炉镍渣中综合回收镍、铜的研究[J].矿产综合利用,1998(6):4-9.

[4] Fedorova N A, Tsymbulov L B, Tsemekbman L S.Distribution of copper, nickel, cobalt and iron between products of smelting of copper concentrate obtained byflotation of converter matte[J].Russian Journal of Applied Chemistry, 2003, 76(2): 175-179.

[5] 郭宇峰,董海刚,姜涛,等.选择性絮凝- 磁选回收镍冶金渣中的磁铁矿[J].中南大学学报(自然科学版),2006,37(4):680-684.

[6] Mu W N, Zhai Y C, Liu Y.Leaching of magnesium from desiliconization slag of nickel laterite ores by carbonation process[J].Transactions of Nonferrous Metal Society of China, 2010, 20 (S1): 87-91.

[7] Li Y J, Papangelakis V G, Perederiy I.High pressure oxidative acid leaching of nickel smelter slag: Characterizationof feed and residue[J].Hy- drometallurgy , 2009, 97 (3/4): 187-193.

[8] Pankratov V L, Kaushanskii V E, Sheludko V P. Study of the properties of slag alkali cements based on nickel slags[J].Journal of Applied Chemistry of the USSR, 1986: 720-724.

[9] 王省林,叶文成.金川镍渣烧结试验探讨[J].物理测试,2014,32(5):11-13.

[10] 王树清,马晓东,马永峰.金川镍闪速炉渣还原提铁试验研究[J].中国有色冶金,2015(4):18-22.

[11] 王亚利,倪文,马明生,等.金川镍渣熔融炼铁及熔渣制备微晶玻璃的研究[J].矿产保护与利用,2008(2):55-58.

[12] 王爽,倪文,李克庆,等.碱度对镍渣球团深度还原回收铁、镍和铜的影响[J].材料热处理学报,2014,35(9):23-28.

[13] 喻正军,冯其明,欧乐明,等.还原硫化法从镍转炉渣中富集钴镍铜[J].矿冶工程,2006,26(1):49-55.

[14] 梁扬举,黄祖昌,陈晋阳,等.代用料在电炉炼钢中的应用效果[J].特钢技术,1996(1):61-63.

[15] 刘宏雄.关于镍渣提铁生产的高温热能利用的探讨[J].能源工程,2007(6):54-56.

[16] 卢学峰,南雪丽,郭鑫,等.利用镍渣冶炼回收硅钙合金的研究[J].矿产保护与利用,2009(2):57-58.

[17] 郭汉杰.冶金物理化学教程[M].北京:冶金工业出版社,2007.

[18] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2013.

Kineticsofironextractionfromnickelslagbysmeltingreductionprocess

GUO Ya-guang, ZHU Rong, PEI Zhong-ye, MA Ming-sheng, WANG Yun, LIU Jian

Kinetics of iron recovery from nickel slag by smelting reduction process is studied in this paper with the deep cleaning nickel slag from nickel smelting enterprises as raw material and graphite and limestone as additives. Theoretical calculation is carried out to figure out the relationship between reaction time and reduction degree of smelting reduction process and preliminarily determine the restrictive aspects. Test results show that with the increasing of temperature and alkalinity, reduction degree is improved and reaction time is shortened, besides, rising temperature will cause the decreasing of reaction order and increasing of reaction rate constant, and the impact of FeO content and alkalinity change on reaction rate decreases.

nickel slag; smelting reduction; kinetics; iron; reaction order

TF815

A

1672-6103(2017)05-0075-06

郭亚光(1989—),男,在站博士后,博士,工程师,从事有色冶炼工艺研究。

国家自然科学基金面上项目,熔态铜渣“喷射气化脱硫—还原贫化”基础研究(51674021)

2017-05-12