超声振动工艺下微量Sc对A380合金组织性能的影响

雷吉平,余剑武,李承波,陈健美,范光辉,李子夫

超声振动工艺下微量Sc对A380合金组织性能的影响

雷吉平1, 2,余剑武1,李承波3,陈健美2,范光辉1,李子夫3

(1. 湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙,410082;2. 湖南涉外经济学院机械工程学院,湖南长沙,410205;3. 中南大学材料科学与工程学院,湖南长沙,410083)

在超声振动工艺下加入质量分数为0~0.5%的稀土Sc对A380合金进行变质处理,以研究稀土Sc对A380合金微观组织和力学性能的影响。研究结果表明:在超声振动工艺下,加入微量Sc可以使A380合金微观组织中的初生α相显著细化,由粗大的树枝晶变为细小、无定向的枝晶,并且形态变得圆整,出现大量蔷薇状和颗粒状的α相;当Sc加入量为0.3%时,对α相的细化效果最理想;同时,超声振动工艺下微量Sc还使A380合金微观组织中的共晶Si和Al3FeSi2相尺寸显著减小,由粗大的针状变为蠕虫状和点状;加入0.3% Sc的A380合金,其铸态下抗拉强度为314 MPa,屈服强度为223 MPa,伸长率为3.7%,勃氏硬度为109,此时,晶粒粒度最小,约为31 μm,形状因子最大,为0.75。

Sc;超声波振动;微观组织

Al−Si合金具有比强度高、耐腐蚀性能好和热膨胀系低等特性,广泛应用于汽车、摩托车、航天航空等领域。同时,这类合金因含有质量分数较高的Si而具有良好的铸造性能(即流动性好),而晶粒细化和变质作用能很好地将改善铝合金的微观组织结构,提高合金的力学性能[1−2]。研究表明,在铝合金中添加少量的稀土元素和高强超声振动不仅能达到较好的细化和变质效果,而且具有净化熔体和除气的作用[3]。由于Sc既是3d型过渡族金属,又是稀土金属,所以,其化学性质与稀土族金属的相同,物理性质和力学性能与过渡族元素的相近,在铝合金中既能发挥稀土金属净化合金、改善铸锭组织的作用,又能起到过渡金属的抑制再结晶作用,减小铸造缺陷。研究发现,在铝合金中添加微量Sc不仅可以显著地提高合金的力学性能,而且能够改善合金的耐热性[4−9]。肖代红等[10]在对A7085 铝合金中添加0.3% Sc(质量分数,下同),有助于细化铸态合金的晶粒,其晶粒粒度为30~40 µm;其强化机制主要是Al3(Sc, Zr)相引起的细晶强化、亚结构强化和沉淀强化。张海锋等[11−12]发现添加微量Sc能使2099 铝锂合金抑制再结晶的发生,使合金铸态、均匀化态及固溶态的晶粒粒度明显减小。黄吉 等[13]通过加入0.10%~0.30% 稀土Sc对A356合金中进行变质处理,发现当Sc加入量为0.20%时,对α相的细化效果最理想;同时,Sc还使A356合金微观组织中的共晶Si粒度显著减小,由粗大的针状变为蠕虫状和点状。在铝合金中添加微量Sc或复合添加Sc和Zr能全面改善合金的组织和性能。另外,超声振动辅助铸造工艺是一种绿色无污染的先进铸造技术。近年来,国内外许多学者对超声施振于铝合金熔体后其凝固行为及微观组织的影响进行了研究,如:陈家轲[14]对铝镁合金凝固过程进行超声处理,发现超声振动能极大程度地细化合金晶粒,同时提高了Mg在晶内的固溶度;王乐酉等[15]在7055 铝合金凝固过程中导入超声振动能获得细小均匀的非枝晶组织,且铸锭显示较好的室温压缩性能;LI等[16]发现当超声施振时间为100 s时细化晶粒效果最佳。因此,研究微量Sc与超声振动对铸造铝合金凝固组织与力学性能的影响,不仅能够为该系变形合金的铸坯优化提供借鉴,而且可以为探索开发新铸造铝合金提供参考。但目前人们对超声振动工艺下添加微量Sc对铸造A380铝合金变质处理的影响研究较少。为此,本文作者以铸造A380铝合金为研究对象,在金属型铸造条件下,研究超声振动工艺下添加不同质量分数Sc对A380铝合金微观结构特性和力学性能的影响,并探讨其变化机理。

1 实验材料及方法

实验材料为A380铝合金,其成分为Al−9.25%Si− 3.12% Cu−0.58% Fe,采用工业纯铝Al(99.88%,质量分数,下同)、硅Si(99.98%)、铜Cu(99.98%)及Al−8Fe和Al−3Sc中间合金熔炼配制而成,合金中添加微量Sc(质量分数分别为0.1%,0.2%,0.3%,0.4%和0.5%)。熔炼设备为100 kg熔铝炉,在750 ℃进行熔炼,对熔体合金进行排气、精炼、扒渣,降温到720 ℃静置20 min,冷却到640 ℃。施加超声波搅拌100 s后,超声波电源系统采用最大功率为1 kW、频率为33~36 kHz数显自动调频超声波发生器(型号为USC−351C);超声振动系统包括PZT压电陶瓷换能器、变幅杆和工具。将熔体浇注入已预热到500 ℃的标准试样钢模中,铸造试样直径为15 mm×180 mm,在室温冷却后取出试样。将试样加工成直径为10 mm的标准拉伸试样,在DW−100电子拉伸试验机上进行室温拉伸,拉伸速率为0.5 mm/min,测试合金的抗拉强度和伸长率。采用HVS−1000数显显微勃氏硬度计检测勃氏硬度。试样经磨制、抛光和腐蚀后,在LeicaDwIL LED金相显微镜下进行组织观察;在Bruker D8X线衍射仪对材料进行X线衍射,分析其衍射图谱,获得材料的相组成;用EVO MAI10ZEISS型扫描电镜检测材料相的成分、拉伸试样断口形貌,并对试样电解抛光后采用电子背散射衍射即EBSD进行分析。

2 实验结果

2.1 力学性能

2.1.1 勃氏硬度

图1所示为超声振动工艺下微量Sc质量分数对A380铝合金勃氏硬度的影响。从图1可以看出:在超声振动作用下,随着微量Sc质量分数增大,勃氏硬度先增大后降低,在Sc质量分数为0.3%时勃氏硬度最大;未添加Sc和超声振动的合金的初始勃氏硬度为88,添加0.3% Sc和超声振动的合金,其初始勃氏硬度增加至109,勃氏硬度提高23.9%;添加0.4% Sc和超声振动的合金,其勃氏硬度开始下降。

2.1.2 拉伸性能

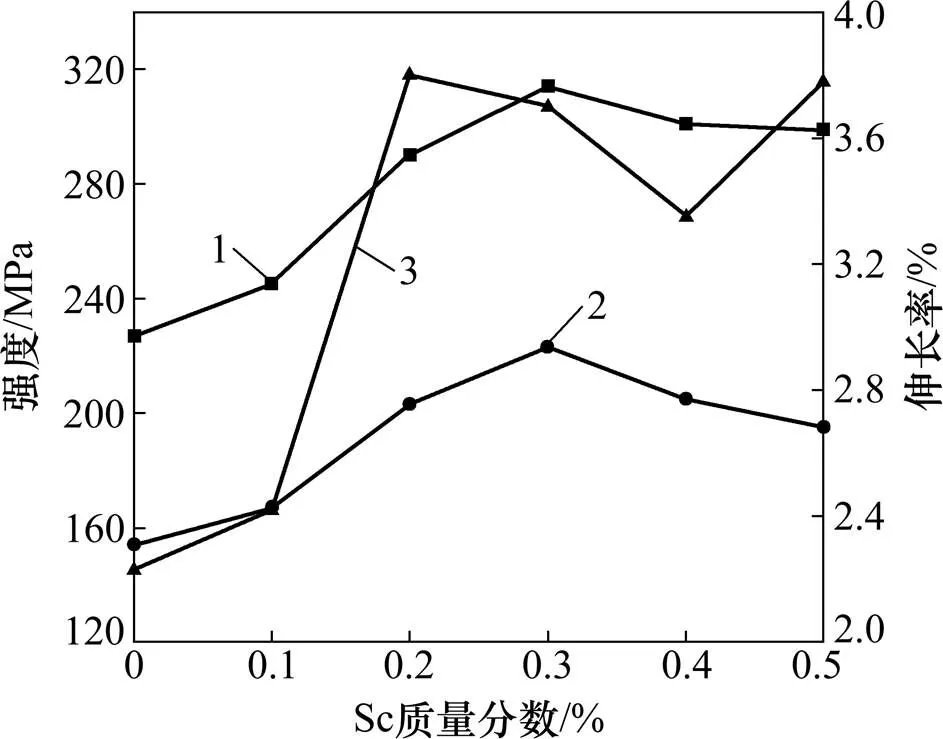

图2所示为超声振动工艺下微量Sc质量分数对A380铝合金拉伸性能的影响。从图2可以看出:在超声振动作用下,随着微量Sc质量分数增大,强度先提高后下降,在Sc质量分数为0.3%时强度最大;伸长率也是呈先升后降的变化趋势,但在Sc质量分数为0.2%时伸长率最大。与未添加Sc和超声振动的合金相比,在超声振动工艺下,添加微量Sc的合金抗拉强度和伸长率都提高。在超声振动工艺下,添加0.3% Sc时,抗拉强度、屈服强度和伸长率最理想,与未添加Sc和超声振动的相比,分别从227 MPa,154 MPa和2.23%提高到314 MPa,223 MPa和3.7%,分别提高38.3%,44.8%和65.9%。

图1 超声振动工艺下微量Sc质量分数对A380铝合金勃氏硬度的影响

1—抗拉强度;2—屈服强度;3—伸长率。

2.2 显微组织分析

图3所示为超声振动工艺下不同质量分数的微量Sc作用的A380铝合金微观组织。从图3可见:合金中未添加微量Sc并在超声振动时(见图3(a)),其晶粒粗大,可以看到粗大发达的初生α相树枝晶组织,二次枝晶直径和长度都较大,为蔷薇状或团块状晶粒;晶粒粒度不均匀,晶间分布着近连续的第二相和少量晶内第二相,晶界处存在较多的非平衡共晶组织;在超声振动工艺下,随着微量Sc质量分数增大,初生α相的形态和尺寸发生了明显改变,一次晶的数量增多,二次枝晶间距开始减小,还出现了较多蔷薇状α相和部分形状圆整的球状α相,且由于在超声振动工艺下添加微量Sc,晶粒逐渐细化,分布趋于均匀,黏结现象明显减小;当Sc的质量分数0.2% 时(见图3(c)),晶粒趋于圆润,明显细化且分布均匀,但晶界较宽;当Sc质量分数为0.3% 时(见图3(d)),晶粒圆润而且细小均匀,晶粒球化充分,晶间还是存在明显的第二相和晶内第二相,晶粒粒度最小,为理想的铸态组织;当Sc质量分数大于0.4%时,晶粒两极分化现象,晶界宽大且出现明显第二相,相邻晶粒间出现搭接、长大、团聚现象,晶粒边界尖锐,晶粒粒度不一且尖锐的晶界会引起应力集中,不利于强度的提高,晶粒尺寸逐渐增大。为了能够定量比较含不同质量分数Sc的A380合金初生α相粒度,采用Image-pro plus6. 0 软件对微观组织中晶粒的粒度和形状因子进行计算分析。初生α相平均晶粒粒度和形状因子计算式分别为:

=2(/π)1/2(1)

=4π/2(2)

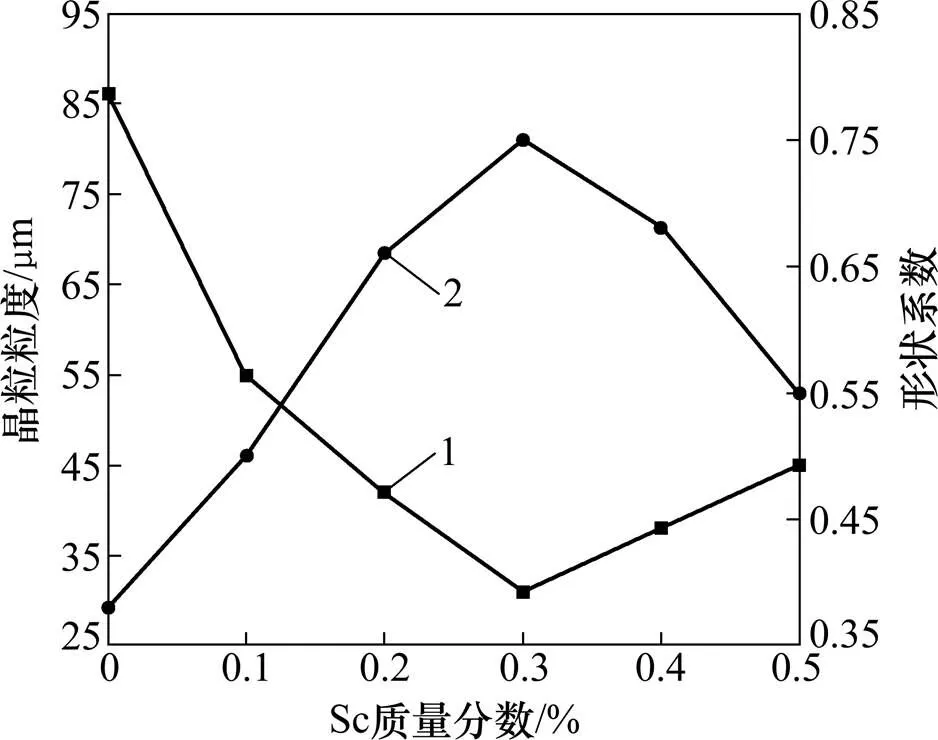

式中:为平均晶粒粒度;为形状因子;为晶粒面积;为晶粒周长[16]。平均晶粒粒度越小,形状因子越接近1,表明晶粒越圆整。对含Sc质量分数不同的A380合金微观组织中初生α相进行分析,其平均粒度和形状因子见图4。

由图4可知:在超声振动工艺下,随着微量Sc质量分数增大,晶粒粒度先减小后增大;当合金中未添加微量Sc和超声振动时,晶粒粒度最大,约为 86 μm;当Sc 质量分数为0.3% 时,晶粒粒度最小,约为31 μm;当Sc质量分数大于0.3%时,晶粒粒度有所增大,分别增大7 μm和14 μm,晶粒间黏结且有棱角,出现恶化趋势;在超声振动工艺下,随着微量Sc质量分数增大,初生α晶粒的形状因子先增大后减小,由0.38增加到0.75然后又减小到0.55,这说明初生α相形状由树枝状变得越来越圆整。

图5所示为含Sc和不含Sc的A380铝合金XRD结果。从图5可见:合金中添加和不添加Sc与超声振动的相基本一致,均为Al,Si,CuAl2和Al3FeSi2。图6所示为A380铝合金的SEM照片,对应的能谱分析结果如表1所示。未添加微量Sc与超声振动的合金组织中共晶Si和Al3FeSi2相呈现出粗大的针片状和针状,当其受力时,共晶Si相和Al3FeSi2相尖锐棱角处应力集中程度大,畸变能比较高,易在该处产生微裂纹并扩展,合金的强度和塑性较低,此时,组织性能较差。添加微量Sc后,A380合金中Si相与Sc结合成Si-Sc相,Al3FeSi2相与Sc结合成Al3FeSi2-Sc相,增加超声波搅拌和微量Sc后,共晶Si相和Al3FeSi2相明显细化,粗针片状的Si相和Al3FeSi2相变为细、短棒状,尖锐的棱角变得较圆,而CuAl2相变化不大。在超声的搅拌作用下,超声的空化作用和声流作用将粗针片状的Si相和Al3FeSi2相打碎,使Sc很快较均匀地扩散到各个相中,加上Sc对Fe和Si元素的吸附力,很快形成新的形核,从而达到细化晶粒的作用。总之,在超声振动工艺下添加微量Sc,A380合金中α相颗粒粒度较均匀而圆顺,Si相和其他中间化合物大部分呈点状,细针状和小片状镶嵌在α相之间,且分布不均匀;当Sc质量分数为0.3%时形貌最佳,晶界处的化合物分布均匀。

(a) 未添加Sc;(b) 0.1% Sc,超声振动;(c) 0.2% Sc,超声振动;(d) 0.3% Sc,超声振动;(e) 0.4% Sc,超声振动;(f) 0.5% Sc,超声振动

1—晶粒粒度;2—形状系数。

图5 含Sc和不含Sc的A380铝合金XRD结果

表1 A380铝合金的EDS结果(质量分数)

图7所示为超声振动工艺及不同微量Sc作用下A380合金的EBSD结果。从图7可以看出:在超声振动工艺下,随着微量Sc质量分数增大,晶粒粒度变小,存在明显的晶粒细化变质效果,这与图3所示结果相吻合。从图7还可以发现:Sc质量分数越大,合金中大角度晶界的数量越多,在不添加Sc与超声振动的合金中,晶界的角度主要集中在5°以下,也有少量晶界的角度分布在15°和45°;当Sc质量分数增大至0.3%时,晶界的角度主要集中在5°以下,也有少量晶界的角度分布在35°和50°~60°;当Sc质量分数增大至0.5%时,晶界的角度在5°~60°均匀分布,其中,在30°~60°的分布占大部分。

(a) 不含 Sc;(b) 含0.3% Sc,超声振动

(a) 不含Sc的EBSD;(b) 含0.3% Sc的EBSD,超声振动;(c) 含0.5% Sc的EBSD,超声振动;(d) 不含Sc的晶界角度百分数;(e) 含0.3% Sc的晶界角度百分数,超声振动;(f) 含0.5% Sc的晶界角度百分数,超声振动

3 分析与讨论

微量Sc对铝合金合金化作用的主要原因在于生成稳定的Al3Sc 相。Al-Sc 二元状态图富铝角[18]见图8。由图8可知:在Sc质量分数为0.60%,温度为 655 ℃时,会发生共晶反应L→α(Al)+Al3Sc。Sc对铝合金的晶粒细化作用主要是由于A13Sc与Al具有高匹配性(晶格错配度<1%),在稀土元素中Sc的d电子云最不完整,最满足晶粒细化剂的要求。在合金凝固过程中形成细小A13Sc质点,其晶体结构(L12型)和点阵常数(面心立方,边长=0.410 nm)都与Al基体(面心立方,=0.405 nm)相似,符合作为非均质形核核心的尺寸结构条件,即满足“点阵匹配原理”,能够较好地润湿基体晶粒,减小两者的接触角,从而使A13Sc相质点与基体晶粒所接触的结晶面具有较小的表面张力,有利于非均质形核,达到细化晶粒的目的。换句话说,Al3Sc粒子起到“晶种”的作用,它使合金的晶粒粒度减小。Sc对铝合金性能的改善主要是A13Sc相的作用。根据第一性原理计算结果,Al的sp电子和Sc的3d电子相互作用,使A13Sc具有负的形成焓和很高的结合能。当微量Sc 的质量分数从0逐渐增大时,Sc 固溶在金属液中,合金熔点下降,固液相线间距增大,形成的Al3Sc质量分数增大,晶核增多,晶粒的细化效果显著[17−18]。

图8 Al-Sc 二元状态图富铝角[18]

同时,由于超声振动的加入,在超声振动工艺下,微量Sc作用于A380合金熔体,致使某些地方形成局部负压区,从而引起熔体界面断裂,形成微小的空泡或气泡,在声压的正压到来时,空化气泡闭合与破裂,完成1个周期的空化过程。而熔体中游移的空化泡在高频超声波作用下不断产生、膨胀、收缩和崩溃破裂,当空泡溃灭时会产生微激波,局部形成很大的压强,连续不断地冲击熔体内的颗粒表面,对液态金属中的晶团、树枝状晶破碎和分散,使每个晶体形成许多新的晶核,在凝固过程中形成有效的形核核心,产生一系列空化效应和声流效应,从而细化了凝固组织。结果表明:在超声振动作用下,A380铝合金的综合性能随着微量Sc质量分数增大而提高,这可能归因于在A380合金中添加微量Sc和超声振动的空化效应使含铁相和Si相的形态和分布发生变化;随着初生α-Al的结晶,剩余液相中Sc富集,随后生成共晶Si,Sc吸附在共晶Si的生长孪晶槽中,限制了孪晶的择优生长,从而改变了共晶Si的形貌;随着微量Sc与超声振动空化效应的变质影响,A380合金组织中初生α-Al晶粒显著细化,共晶Si形貌由针片状变为短棒状、蠕虫状、点状,其力学性能显著提高。当Sc质量分数为0.3%~0.4%时,Si和Al3FeSi2相细化较明显,且分布较均匀,使合金勃氏硬度迅速增大,这归因于微量Sc和超声搅拌使让片状的共晶硅和针状Al3FeSi2金属间化合物相被超声空化所打碎,同时,Sc与Fe和Si结合形成新的形核,在合金中更活跃而改性和精炼。当Sc质量分数大于0.4%时,由于超声搅拌的声流热效应,瞬时过热的熔体将熔合枝晶根部缩颈部位,使Si和Al3FeSi2相均有所变大,其形态从针状或盘状变为长针状或多边形板形状,且分布不均匀,导致晶间结合力下降,从而合金的力学性能下降[19]。

4 结论

1) 在超声振动工艺下,随着微量Sc质量分数增大,A380铝合金中晶粒粒度先减小后增大,初生α-Al晶粒的形状因子先增大后减小;当Sc 质量分数为0.3%时,其晶粒粒度最小,约为31 μm,形状因子最大,为0.75;当Sc的质量分数继续增大时,晶粒粒度有所增大,形状因子有所减小。

2) 在超声振动工艺下,随着微量Sc质量分数增大,A380铝合金的强度和勃氏硬度均先增大后降低,当Sc 质量分数为0.3%时,A380铝合金性能最佳,抗拉强度、屈服强度、伸长率、勃氏硬度分别为314 MPa,223 MPa,3.7%和109 BHN,较未添加Sc的合金分别提高38.3%,44.8%,65.9%和23.9%。

3) 在超声振动工艺下,加入微量Sc可以使A380合金中的初生α-Al相细化,二次枝晶间距显著减小,形状由粗大的树枝晶状变为细小分散的等轴晶状和蔷薇状、颗粒状。当Sc质量分数为0.3%时,对A380合金的初生α-Al相细化效果最理想,共晶Si和Al3FeSi2相由粗大的针片状变为纤维状、蠕虫状、点状。

[1] 刘相法, 边秀房. 铝合金组织细化用中间合金[M]. 长沙: 中南大学出版社, 2012: 88−90. LIU Xiangfa, BIAN Xiufang. Master alloys for the structure refinement of aluminum alloys[M]. Changsha: Central South University Press, 2012: 88−90.

[2] JIANG Wenming, FAN Zitian, DAI Yucheng. Effects of rare earth elements addition on microstructures, tensile properties and fractography of A357 alloy[J]. Materials Science and Engineering A, 2014, 597: 237−244.

[3] 杨承志, 龙思远, 王朋. 硼化物和锶对再生Al-Si合金中富铁相的影响[J]. 材料热处理学报, 2016, 37(1): 34−39. YANG Chengzhi, LONG Siyan, WANG Peng. Effect of B compounds and Sr on Fe-rich intermetallics in secondary Al-Si alloy[J]. Transactions of Metals and Heat Treatment, 2016, 37(1): 34−39.

[4] SILVA A, KULA R K, MISHRA M, et al. Grain growth kinetics and annealed texture characteristics of Mg-Sc binary alloys[J]. Journal of Alloys and Compounds, 2016, 687: 548−561.

[5] WLOKA J, VIRTANENi S. Influence of scandium on the pitting behavior of Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2007, 55(19): 6666−6672.

[6] HE Yongdong, ZHANG Xinming, TANG Jianguo. Refinement mechanism of trace Sc and Zr as-cast 7A55 alloys[J]. Journal of Central South University of Technology, 2007, 14 (4): 504−508.

[7] 贺永东, 张新明, 游江海. 复合添加微量Sc,Zr对Al-Zn-Mg-Cu 合金组织性能的影响[J]. 稀有金属材料与工程, 2007, 36(4): 665−669. HE Yongdong, ZHANG Xinming, YOU Jianghai. Effects of minor contents of Sc and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. Rare Metal Materials and Engineering, 2007, 36(4): 665−669.

[8] NORMAN A F, HYDE K, COSTELLO F. Examination of the effect of Sc on 2000 and 7000 series aluminum alloy castings: for improvements in fusion welding[J]. Mater Sci Eng A, 2003, 354: 188−198.

[9] FORBORD B, HALLEM H. Thermal stability of Al3(Scx,Zr1-x)-dispersoids in extruded aluminum alloys[J]. Materials Science and Engineering A, 2008, 475: 241−248.

[10] 肖代红, 巢宏, 陈康华. 微量Sc对AA7085铝合金组织与性能的影响[J]. 中国有色金属学报, 2008, 18(12): 2145−2150. XIAO Daihong, CHAO Hong, CHEN Kanghua. Effect of minor Sc addition on microstructure and properties of AA7085 alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2145−2150.

[11] 张海锋, 郑子樵, 林毅. 微量 Sc 对 2099 铝锂合金组织与性能的影响[J]. 中南大学学报(自然科学版), 2014, 45(5): 1421−1428. ZHANG Haifeng, ZHENG Ziqiao, LIN Yi. Effects of small addition of Sc on microstructure and properties of 2099 Al-Li alloy[J]. Journal of Central South University (Science and Technology), 2014, 45(5): 1421−1428.

[12] 许晓静, 宋涛, 范真. 含Sc 2099型铝锂合金的组织和位错强化[J]. 稀有金属材料与工程, 2012, 41(9): 621−624. XU Xiaojing, SONG Tao, FAN Zhen. Microstructure and dislocation strengthening of Sc microalloyed 2099 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2012, 41(9): 621−624.

[13] 黄吉, 程和法, 杜承信. Sc对A356合金组织和性能的影响[J]. 特种铸造及有色合金, 2015, 35(12): 1318−1321. HUANG Ji, CHENG Hefa, DU Chengxin. Effects of Sc on microstructures and mechanical properties of A356 alloy[J]. Special Casting & Nonferrous Alloys, 2015, 35(12): 1318−1321.

[14] 陈家轲. 超声波对铝合金组织和性能的影响[D]. 北京: 清华大学材料学院, 2015: 60−70. CHEN Jiake. Effect of ultrasonic on microstructure and properties of Al alloys[D]. Beijing: Tsinghua University. School of Materials Science and Engineering, 2015: 60−70.

[15] 王乐酉, 吴文祥, 马科, 等. 超声振动对 7055 铝合金组织及力学性能的影响[J]. 材料科学与工艺, 2010, 18(6): 838−842. WANG Leyou, WU Wenxiang, MA Ke, et al. Effect of ultrasonic vibration on the solidification microstructure and mechanical properties of 7055 aluminum alloy[J]. Materials Science & Technology, 2010, 18(6): 838−842.

[16] LI Junwen, MOMONOT, FU Ying, et al. Effect of ultrasonic stirring on temperature distribution and grain refinement in Al-1.65%Si alloy melt[J]. Trans Nonferrous Met Soc China, 2007, 17(4): 691−697.

[17] 徐国富, 聂祚仁, 金头男, 等. 微量钪对Al-3%Cu合金组织与性能的影响[J]. 金属热处理, 2004, 29(3): 24−27. XU Guofu, NIE Zuoren, JIN Tounan, et al. Effects of trace Sc on structures and properties of Al-3%Cu alloy[J]. Heat Treatment of Metals, 2004, 29(3): 24−27.

[18] 郭晶. Bi和Sc对过共晶Al-18%Si合金微观组织与力学性能的影响[D]. 兰州: 兰州理工大学材料科学与工程, 2011: 37−45. GUO Jing. Effect of Bi and Sc on microstructure and mechanical properties of hyper-eutectic Al-18%Si alloy[D]. Lanzhou: Lanzhou University of Technology. School of Materials Science and Engineering, 2011: 37−45.

[19] PUGA H, BARBOSA J, COSTA S, et al. Influence of indirect ultrasonic vibration on the microstructure and mechanical behavior of Al-Si-Cu alloy[J]. Materials Science & Engineering A, 2013, 560: 589−595.

(编辑 陈灿华)

Effect of minor Sc under ultrasonic vibration technology on microstructures and mechanical properties of A380 alloy

LEI Jiping1, 2, YU Jianwu1, LI Chengbo3, CHEN Jianmei2, FAN Guanghui1, LI Zifu3

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University, Changsha 410082, China;2. School of Mechanical Engineering, Hunan International Economics University, Changsha 410205, China;3. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Effects of 0−0.5% Sc under ultrasonic vibration technology (UVT) modification on microstructure and mechanical properties of A380 alloy were investigated. The results show that the primary α phase in A380 alloy can be refined significantly, which makes coarse dendrite into fine non-directional dendrites, and a number of α phase in form of rosette and granular can be observed. The desirable refinement of α phase in A380 alloy is obtained with 0.3% Sc. Meanwhile, the sizes of eutectic silicon and Al3FeSi2phase in the alloy decrease significantly by adding minor Sc under UVT, and the shapes of the eutectic silicon and Al3FeSi2phase change from coarse acicular to vermicular and spot ones. The as-cast A380 with 0.3% Sc has tensile strength of 314 MPa, yielding strength of 223 MPa, elongation of 3.7% and hardness of 109. The grain size is the smallest (31 μm), and shape factor is the largest (0.75).

scandium; ultrasonic vibration; microstructures

10.11817/j.issn.1672−7207.2017.10.015

TG146.2

A

1672−7207(2017)10−2665−07

2017−01−10;

修回日期:2017−03−22

国家自然科学基金资助项目(51275165);湖南省“十二五”重点建设学科资助项目(080204)(Project(51275165) supported by the National Natural Science Foundation of China; Project(080204) supported by Key Construction Projects of Hunan Province During 12th Five-Year)

余剑武,教授,博士生导师,从事机械制造、精密加工及特种加工等研究;E-mail:yokenbu@yahoo.com