热镀锌钢板漏镀缺陷的成因与对策

齐达*,李润昌

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

热镀锌钢板漏镀缺陷的成因与对策

齐达*,李润昌

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

分析了3类热镀锌钢板漏镀缺陷的成因,主要是带钢表面有氧化铁皮、锌灰和水渍,影响了带钢时锌液的浸润性。给出了以下预防措施:保持粗轧除鳞喷嘴通畅,保证炉鼻子内锌液面的洁净,退火前防止水滴落到带钢上。采取以上预防措施后,因漏镀缺陷造成的不合格产品百分比由0.4%降至0.07%以下。

热镀锌钢板;漏镀;浸润性;对策

热镀锌钢板具有优良的耐腐蚀性能和光亮的外观,被广泛应用于建筑、家电、汽车等行业。漏镀是热镀锌常见的表面缺陷,严重影响镀锌板的耐蚀性和外观,甚至影响镀锌板的成型性[1]。因此,研究漏镀缺陷的成因及其预防措施对提升热镀锌产品质量具有重要意义。本文分析了3类热镀锌钢板漏镀缺陷的成因及预防措施,希望对实际生产起到一定的指导作用。

1 漏镀缺陷的宏观特征

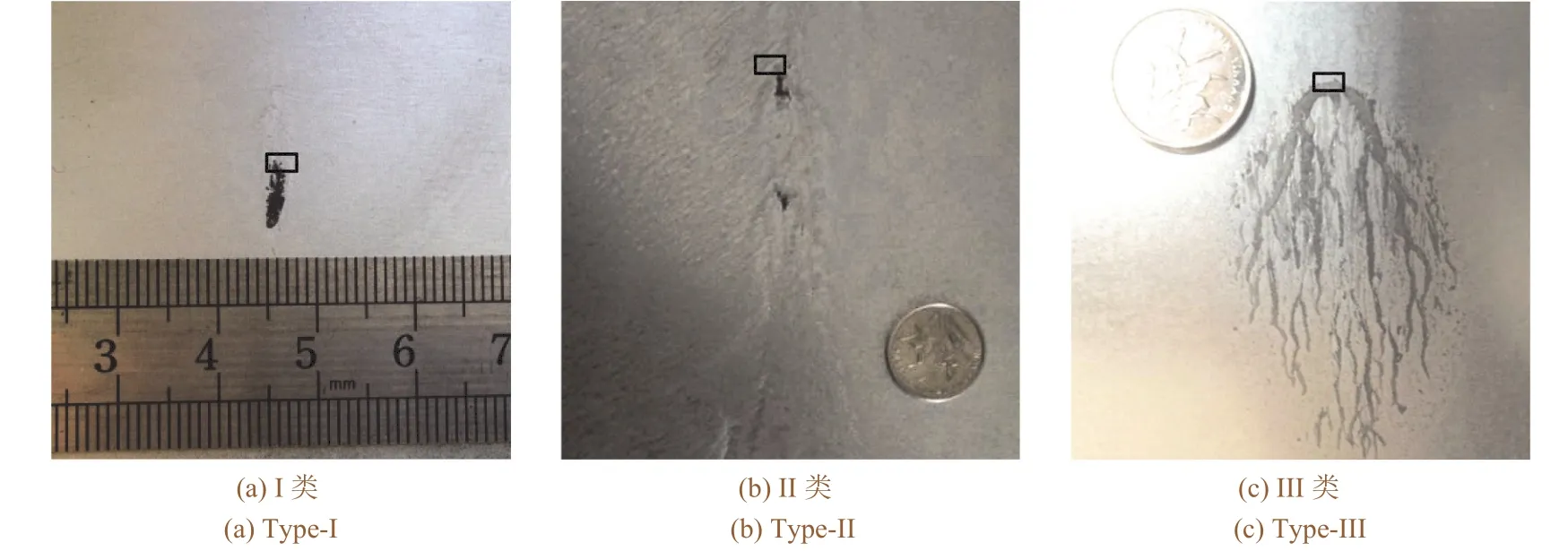

经过长时间的生产跟踪发现,热镀锌钢板的漏镀缺陷可分为3类,如图1所示。

图1 漏镀缺陷的宏观形貌Figure 1 Appearance of skip plating defects

I类漏镀缺陷:在带钢表面随机分布,缺陷长度方向与带钢运动方向一致,边缘不规则,上半部分被涂覆不良的锌层覆盖,下半部分可见椭圆状漏镀,整体呈柳叶状。缺陷长度范围10 ~ 30 mm,宽度范围3 ~ 6 mm。

II类漏镀缺陷:在带钢表面随机分布,带钢上表面的发生率高于下表面。缺陷存在尖端,缺陷方向与带钢的运动方向一致,缺陷边缘呈锌液流动状纹理,缺陷内部分散地存在不规则的漏镀点。长度范围20 ~ 150 mm,宽度范围8 ~ 40 mm。

III类漏镀缺陷:只发生在带钢上表面,在带钢宽度方向随机分布。似水滴在带钢上被吹散后残留的痕迹,缺陷内部存在无规则点、条状漏镀。缺陷长度范围30 ~ 60 mm,宽度范围20 ~ 40 mm。

2 缺陷的微观特征

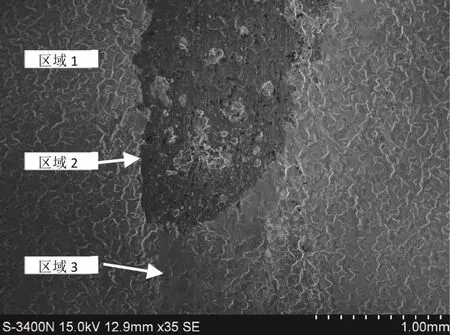

2.1 I类漏镀缺陷的微观形貌

采用扫描电镜观察图1中缺陷I方框区域的微观形貌,结果见图2。区域1为正常部位,区域2为缺陷部位,区域3为区域1与区域2之间的过渡部位。区域1表面呈现典型的光整机轧制后的微观形貌;区域2边缘与区域1分界清晰,无典型的光整机轧制后的微观形貌,说明该部位的锌层薄或未形成正常的锌层组织;区域3呈现光整机轧制后的微观形貌,但较模糊,说明光整机轧制不充分,锌层厚度介于区域1与区域2之间。

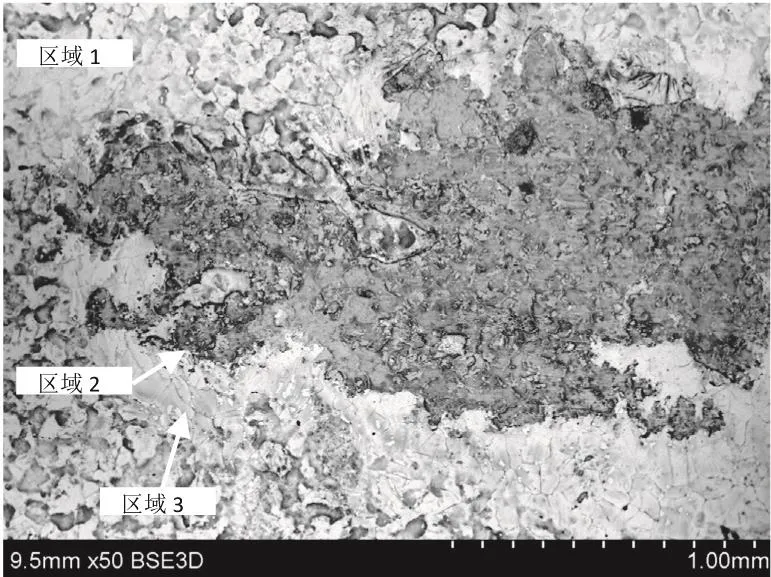

2.2 II类漏镀缺陷的微观形貌

采用扫描电镜观察图1中缺陷II方框区域的微观形貌,结果见图3。图3可以分为3个部分,区域1为正常部位,区域2为缺陷部位,区域3为区域1与区域2之间的不规则、不连续的过渡区域。与I类缺陷扫描电镜结果类似,区域2的缺陷区域无典型的光整机轧制后的微观形貌,说明锌层薄或未形成正常的锌层组织,从区域2到区域3再到区域1,锌层逐渐变厚。

图2 I类漏镀缺陷的微观形貌Figure 2 Micro-morphology of type-I skip plating defect

图3 II类漏镀缺陷的微观形貌Figure 3 Micros-morphology of type-II skip plating defect

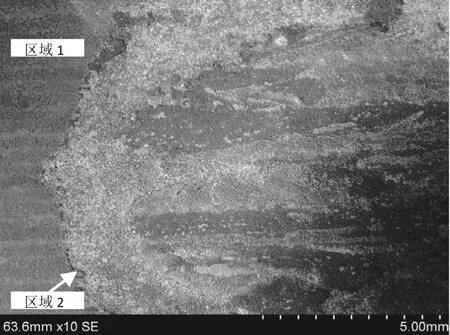

2.3 III类漏镀缺陷的微观形貌

采用扫描电镜观察图1中缺陷III方框区域的微观形貌,结果见图4。图4主要分为2个部分,区域1为正常部位,区域2为缺陷部位。缺陷区域呈破碎、疏松状,且呈现类似流水痕迹的特征。

图4 III类漏镀缺陷的微观形貌Figure 4 Micro-morphology of type-III skip plating defect

3 成因分析

3.1 I类漏镀缺陷的成因分析

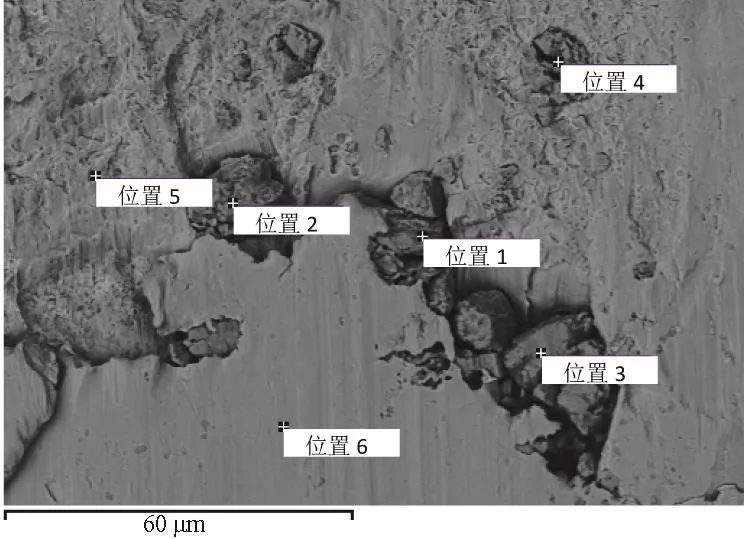

采用扫描电镜及其附带的能谱仪对I类漏镀缺陷镀锌卷对应冷硬卷的典型缺陷部位成分分析,结果见图5及表1。缺陷部位表层剥落,呈凹陷状,散布嵌入性颗粒状物质。从位置1-4的成分可以看出,颗粒状物质为氧化铁;凹陷处(位置5)主要含铁,存在少量氧元素;基体成分(位置6)为铁。

图5 I类漏镀缺陷成分分析部位Figure 5 Positions for composition analysis of type-I skip plating defect

表1 I类漏镀缺陷不同微区各组分的质量分数Table 1 Mass fractions of different elements at different local positions of type-I skip plating defect

氧化铁颗粒源于热轧卷轧制过程中的氧化铁皮压入。氧化铁皮塑性差,无法与基体同步延伸,因此酸轧时,氧化铁皮被轧碎,呈颗粒状嵌入冷硬板基体[2-4]。冷硬板表面的氧化铁颗粒经过镀锌生产线的退火炉和锌锅时,先被退火炉内的氢气还原成海棉铁,再与锌液中的锌反应生成锌渣[5],形成凹凸不平的表面。缺陷部位经过气刀时,锌液在气刀的喷吹作用下向下流动,覆盖住了部分浸润性不良的缺陷表面,于是形成了缺陷上半部分被涂覆不良的锌层覆盖,下半部分漏镀的形貌。

3.2 II类漏镀缺陷的成因分析

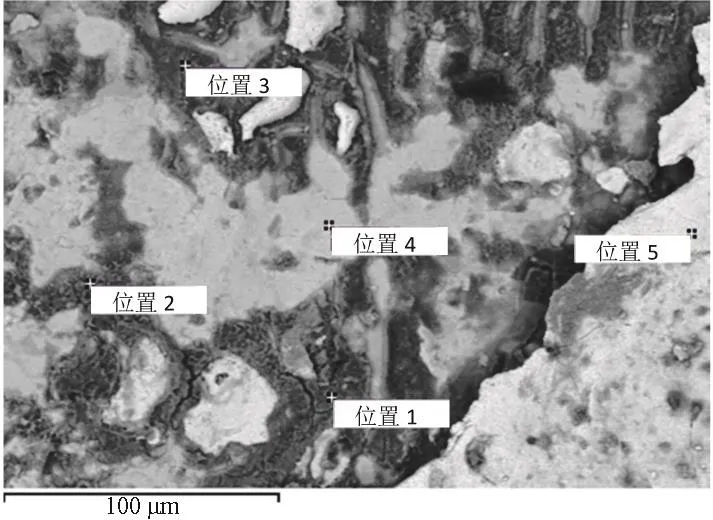

采用扫描电镜及能谱仪对II类漏镀缺陷的截面进行分析,结果见图6及表2。位置1-3的主要元素为Zn、Al、Fe、O、Si,可见锌层中存在异物。其中Zn、Al、Fe、O主要来源于锌灰、锌渣,Si可能来源于灰尘杂质。锌灰由锌蒸汽凝结在炉鼻子内壁后因震动掉落形成[6],锌渣由带钢入锌锅时表面铁粉与锌液反应生成[7]。聚集的锌灰、锌渣由炉鼻子内壁逐步靠近带钢,触及并粘附在带钢表面。缺陷位置经过气刀时,气刀将锌液吹向两侧和下方,锌液在凝固过程中形成纹理,粘附在带钢表面的锌灰、锌渣造成带钢表面的锌液浸润性差,形成漏镀缺陷[6,8-9]。由于凝结锌灰的炉鼻子上壁与带钢上表面对应,所以锌灰掉落后粘附在上表面的发生率高于下表面,造成上表面因锌灰、锌渣造成漏镀缺陷的发生率高于下表面。

图6 II类漏镀缺陷成分分析部位Figure 6 Positions for composition analysis of type-II skip plating defect

表2 II类漏镀缺陷不同微区各组分的质量分数Table 2 Mass fractions of different elements at different local positions of type-II skip plating defect

3.3 III类漏镀缺陷的成因分析

采用扫描电镜及其附带的能谱仪对III类漏镀缺陷的典型区域进行成分分析,结果见图7和表3。位置1-4为缺陷区域,位置5为正常区域。从位置1-3的成分可以看出,对应区域包含Mg、Ca、Al、P、S等类似水垢的杂质元素;位置4只含有Fe,对应漏镀部位。

热轧卷在酸轧过程中,长度一般延伸至热轧卷的3 ~ 5倍,宽度基本没有变化。从图1c可以看出,III类缺陷的长宽比接近1.5∶1.0,这与经过酸轧后缺陷呈细长状轧制延伸形貌明显不同,说明缺陷应产生于镀锌工序。缺陷的宏观形貌与水滴在带钢上被吹散后的痕迹相似,且缺陷部位含有水垢成分,说明缺陷由残留在带钢上的水渍造成。清洗段漂洗水为脱盐水,因此缺陷并非由漂洗水吹扫不净所造成。检查后发现,滴水发生于清洗段与退火炉之间的地坑,地坑顶部由水汽凝结形成的水珠或从地面渗到地坑顶部的水滴落到带钢表面,从而形成水渍,最后在气刀的吹扫作用下,形成了以水渍斑为轮廓的漏镀缺陷。由于地坑顶部的水只能滴落到带钢上表面,故由此导致的漏镀缺陷也只发生在带钢上表面。

图7 III类漏镀缺陷成分分析部位Figure 7 Positions for composition analysis of type-III skip plating defect

表3 III类缺陷不同微区各组分的质量分数Table 3 Mass fractions of different elements at different local positions of type-III skip plating defect

4 预防措施

为防止I类漏镀缺陷发生,应保持粗轧喷嘴通畅,除鳞水压力大于18 MPa,防止除鳞不净[2,4]。

为防止II类漏镀缺陷发生,首先要减少锌灰缺陷生成,措施包括控制炉鼻子内露点为-30 ~ -20 °C,带钢入锌锅温度在450 ~ 470 °C范围内,锌液温度在440 ~ 470 °C范围内,使炉鼻子内锌液表面形成一层薄而均匀的氧化膜;其次,使用锌灰泵将炉鼻子表面聚集的锌渣、锌灰清除干净,保持炉鼻子内锌液表面的洁净[6,10-11]。

为防止III类漏镀缺陷发生,应制定清洗段至退火炉之间的定期巡检制度,以便及时发现、消除水汽凝结与漏水隐患,防止水滴落到带钢上。

5 结语

生产实践表明,采取上述预防措施后,I类漏镀缺陷发生率显著降低,II、III类漏镀缺陷得到了有效控制。因漏镀缺陷造成镀锌卷表面质量不符合订单要求而降级的比例(漏镀缺陷降级率)由 0.4%降至0.07%以内。

[1] 孙方义, 冯冠文, 张彦文.IF钢热镀锌板典型缺陷的扫描电镜分析[J].武汉工程职业技术学院学报, 2011, 23 (3): 26-29.

[2] 韩卫国, 刘俊亮, 崔玉所.氧化铁皮在冷轧工序的演变[J].宝钢技术, 2004, 34 (6): 15-17, 34.

[3] 张贺佳, 陈连生.冷轧镀锌板表面线状缺陷分析[J].钢铁钒钛, 2011, 32 (3): 76-81.

[4] 崔宇轩, 栾硕, 吴苓, 等.冷轧基料压氧缺陷的形成与控制[J].安徽工业大学学报(自然科学版), 2012, 29 (3): 215-219.

[5] 李林, 高毅.镀锌板表面锌渣缺陷的控制[J].上海金属, 2007, 29 (5): 87-90.

[6] 李德超, 翁林山, 刘江平.热镀锌锌灰缺陷形成分析及改进研究[J].安徽冶金科技职业学院学报, 2010, 20 (3): 5-6, 27.

[7] 李德超, 崔磊.热镀锌表面锌渣缺陷的形成分析及改进研究[J].安徽冶金科技职业学院学报, 2012, 22 (1): 10-12.

[8] 李九岭, 郑洪道, 汪晓林.铝锌硅镀层板露钢缺陷的产生与对策[J].武钢技术, 2010, 48 (5): 54-58.

[9] SAWAITUL P, CHOWRIWAR S A, LATE I P.Minimization of dross formation during the continuous galvanizing process in the steel industry [J].International Journal of Emerging Technology and Advanced Engineering, 2012, 2 (1): 45-51.

[10] 谭运刚, 文伟.热镀锌板表面锌灰缺陷的控制[J].武钢技术, 2010, 48 (3): 31-33.

[11] 谈轶文.“锌灰”缺陷的原因分析及解决措施[J].轧钢, 2011, 28 (6): 52-54.

Cause analysis of skip plating defects on hot-dip galvanized steel sheets and countermeasures

QI Da*,LI Run-chang

The causes of three kinds of skip plating defects on hot-dip galvanized steel sheets were analyzed.The main reason is the existence of heavy iron oxide scale, zinc ash and water stain on the surface of strip steel, which affects the wettability of strip steel.Some corresponding prevention measures were given as follows: keeping the descaling jet unclogged during rolling, keeping the surface of zinc bath in furnace nose clean and preventing the water from dropping to strip steel.The percentage of nonconforming products caused by skip plating is decreased from 0.4% to less than 0.07% after implementation of the given prevention measures.

hot-dip galvanized steel sheet; skip plating; wettability; countermeasure

Shougang Jingtang Iron & Steel Co., Ltd., Tangshan 063200, China

10.19289/j.1004-227x.2017.20.007

TG178; TQ153.15

B

1004 - 227X (2017) 20 - 1100 - 04

2017-06-28

2017-10-08

齐达(1984-),男,河北唐山人,硕士,工程师,主要从事镀锌技术质量管理方面的工作。

作者联系方式:(E-mail) q_da@sgjtsteel.com。

[ 编辑:周新莉 ]