光纤拉丝在线式氦气回收设备控制系统

黄 卫,罗 辉,徐 涛,王传喜

(安徽万瑞冷电科技有限公司,安徽 合肥 230088)

光纤拉丝在线式氦气回收设备控制系统

黄 卫,罗 辉,徐 涛,王传喜

(安徽万瑞冷电科技有限公司,安徽 合肥 230088)

氦气是一种非可再生的稀有气体,也是高比热容的惰性气体。在国内光纤拉丝领域应用十分广泛,主要作为拉丝炉内的导热气体和光纤冷却用气体。由于氦气价格昂贵且需求量逐渐加大,越来越多的光纤企业迫切需要使用在线式氦气回收设备来有效的减少氦气用量,从而降低生产成本。针对光纤拉丝需要的特殊应用环境,我们分析设备的工作原理和电气控制特点,设计了一套全智能化的先进自动控制系统,该系统可以保障设备高效、安全、可靠的运行。

光纤拉丝;氦气回收设备;全智能化

1 项目背景

氦气作为一种稀缺的战略性资源,广泛应用于国防军工、科学研究、工业制造等领域。在国内光纤拉丝制造生产过程中,氦气通常作为拉丝炉的导热气体和冷却管内冷却用气体。

最近几年,随着氦气价格居高不下,而光纤拉丝制造领域的氦气需求量不断加大,因此国内外越来越多的企业加入该领域的氦气回收设备研制行列中。但大多数企业研制的设备不符合光纤拉丝制造工艺的特殊工况,且设备的稳定性和可靠性不高,必须安排人员值守,导致成本增加,经济效益不好。

因此,针对光纤拉丝制造需要的特殊应用环境,迫切需要研制一款高效、智能、可靠、24 h无人值守的在线式氦气回收纯化设备,能有效的提高氦气循环利用率,从而减少光纤拉丝制造中氦气的用量,大幅降低企业购买氦气的开支。

2 在线式氦气回收设备技术指标和工作原理

在线式氦气回收设备由氦气回收增压单元、混合气预处理单元、氦气分离纯化单元、电气智能控制单元组成。系统要求氦气进气纯度≥30%;氦气供气纯度≥99%;处理量20~150 L/min;供气压力0.2~0.3 MPa;氦气循环利用率≥60%。图1为在线式氦气回收设备结构框图。

图1 设备结构框图

从拉丝炉的排气口和冷却管的下端抽气口将氦气收集到氦气回收增压单元,通过压缩增压将气体送入混合气预处理单元,净化后的气体再送入氦气分离纯化单元,纯化后得到的大于99%的氦气,在线送回冷却管供光纤拉丝生产使用。

氦气回收增压单元主要由抽气装置将拉丝炉或冷却管中氦气收集起来,通过压缩机工作产生的吸力将气体从多路抽气装置吸入并混合,再由检测装置对混合气的纯度和流量进行检测送入混合气预处理单元。

混合气预处理单元由油水分离器、冷干机、过滤器、加热器组成。经过压缩机增压的混合气中含有较多的油水,需要先由油水分离器进行处理,再将气体送入冷干机,由冷干机将混合气中的气态水形成液态水通过排水阀排出,处理后的气体通过过滤器去除小颗粒、粉尘,再由加热器将混合气体进行加热,维持混合气体温度在30~50℃可调。

氦气分离纯化单元是将加压净化处理后的混合气送入多级膜分离组件进行提纯。当纯度检测≥99%时,由供气缓冲罐将气体稳压在0.2~0.3 MPa,再供到光纤拉丝冷却管用氦气柜;当纯度不达标时,供气闭环装置开启,自动将不达标气体返回到氦气回收增压单元。

3 项目对控制系统的要求

设备面向工业化需求,要求满足24 h不间断运行、全智能化、安全、可靠等性能。设备要求在不影响生产工艺的情况下,最大程度的回收拉丝炉和冷却管中的氦气,并和光纤拉丝生产线保持信号通讯,根据生产工况自动开停机并开启相应的安全保护措施。另外,控制系统需要自动对设备运行过程中的主要参数进行记录,并可以通过远程监测方式查看设备效益相关的数据,方便统计、分析出设备的节气效率和经济效益。

4 在线式氦气回收设备控制系统的设计

4.1控制系统介绍

控制系统选用工业化应用的西门子PLC和Proface触摸屏组成,执行和采集元件包括:温度传感器、压力变送器、纯度分析仪、质量流量控制器、电磁阀、中间继电器、接触器、热过载、固态继电器等。如图2所示,PLC对温度、压力、流量、纯度、各设备和阀门状态、生产线氦气用量进行采集,将各数据传输到触摸屏上直观显示,软件根据采集的参数信号对系统各个执行元件进行自动控制。当生产工艺参数有所变动时,可以在触摸屏上事先设定的人机交互界面进行参数修改,保证系统控制设置与生产工艺相匹配。设备具有实现数据显示、参数设置、存储输出、各设备状态显示以及进行各种控制、生成曲线、数据查看、远程报警等功能。触摸屏具有USB口,可以将记录的数据存储导出。

4.2智能自动收气控制功能

光纤拉丝有拉丝生产阶段和拉丝间歇阶段,其中拉丝间歇阶段拉丝炉和冷却管是不用氦气的,这期间对应的回收线不进行氦气回收,且为了保证拉丝生产中工艺稳定和设备回收气体的纯度≥30%,氦气回收过程中各回收线的开停和气体的抽速必须进行合理控制。因此系统在各路抽气管路中设有质量流量控制器(即MFC)。

电控系统设计中,将各路生产线氦气用量的信号通过信号倍增器转换出一路4~20 mA信号传输到PLC控制系统,从而保证设备和光纤拉丝生产线保持通讯。PLC控制系统读取每条线的当前氦气用量信号和拉丝速度稳定后的氦气用量对比后处理信号,再输出控制信号到MFC,由MFC智能调节阀门开度,精确控制单线回收气体的流量大小。从而避免拉丝线因为抽速过快导致工艺不稳定,且保证从各路拉丝线抽取回来的混合气纯度达标。

图2 控制系统示意图

图3 收气流程示意图

如图3所示,从各路MFC抽取过来的混合气经过缓冲罐进行充分混合,再用氦气纯度分析仪和氦气质量流量计检测氦气纯度和气体流量,得到当前从各生产线抽取到的氦气量。这种收气方式智能化高,能最大程度的将氦气回收起来。由于氦气质量流量计检测的气体主要是氦气和空气的混合气,从各生产线收集回来混合气体流量的显示值需要根据检测出的氦气纯度计算转换系数,再进行读数的纠正,即显示值=(纠正前读数/1.409)×转换系数C。转换系数计算公式:

C=C1/C2

C1=0.3106〔N1(w1/wT)+N2(w2/wT)〕

C2=ρ1CP1(w1/wT)+ρ2CP2(w2/wT)〕

式中,w1、w2为相应气体的流量;wT为混合气体的流量;ρ1、ρ2为相应气体在标准状态下的密度(数值见气体转换系数表);CP1、CP2为相应气体的定压比热(数值见气体转换系数表);N1、N2为相应气体的分子构成系数(He取1.01,Air取1.00)。

4.3设备自动开停、保护功能

光纤拉丝生产线的氦气用量随着生产工艺的要求在实时变化着,且设备开机对进气量有最低要求。这样为了避免设备频繁开停机,控制系统通过PLC读取每条拉丝线的当前氦气用量信号,再进行智能累积。若PLC检测到累积流量低于10 L/min,设备停机泄压保护;若PLC检测到累积流量大于20 L/min,设备从停机状态恢复到等待开机,再进行自我检测,满足开机标准,设备自动开机。为了保障氦气回收设备和拉丝生产的稳定性,控制系统设计了加热器加热温度异常、压缩机出口压力异常、纯度不达标闭环回气时间过长、设备供气压力不稳定、生产线拉丝氦气用量瞬间冲击、设备动力源突然断电等保护措施。

4.4主要数据统计分析和输出功能

为了更好的满足光纤拉丝生产需求和了解设备运转情况,需要确定的主要数据有:瞬时供气流量、累积供气流量、瞬时运转效率、24 h运转效率。

瞬时供气流量:设备供气纯度≥99%,对应在供气口设置检测气体成分为99% He+1% Air的质量流量计,实时检测供到生产线的气体流量。

累积供气流量:在程序中1 s采集一次瞬时供气流量,并进行实时累加。

瞬时运转效率:通过实时采集每路拉丝线生产的氦气用量信号,程序中进行累加得到瞬时生产总计氦气用量。根据公式,瞬时运转效率=(瞬时供气流量×瞬时供气纯度)/瞬时生产总计氦气用量。

24 h运转效率:在程序中1s采集一次瞬时运转效率,并进行实时累加。用定时器和计数器组合编写一个24 h计时程序,当24 h计时到达后, 触发信号将实时累加值求平均值输出到指定地址,得到24 h运转效率值,并清零原先的累加值地址,然后程序进行重新计时和累加求平均值。

输出功能通过触摸屏设定1min采集一次主要数据,并存储起来,触摸屏内部编写一个0点触发信号,每天到0点时刻,触摸屏将从上一次0点到本次0点,存储起来的数据以Excel表格的形式输出到U盘,方便客户读取U盘查看设备运行的主要数据。通过查看主要数据确定设备的节气效率,再结合氦气的采购价格,计算出设备的经济效益。

4.5远程报警及监测功能

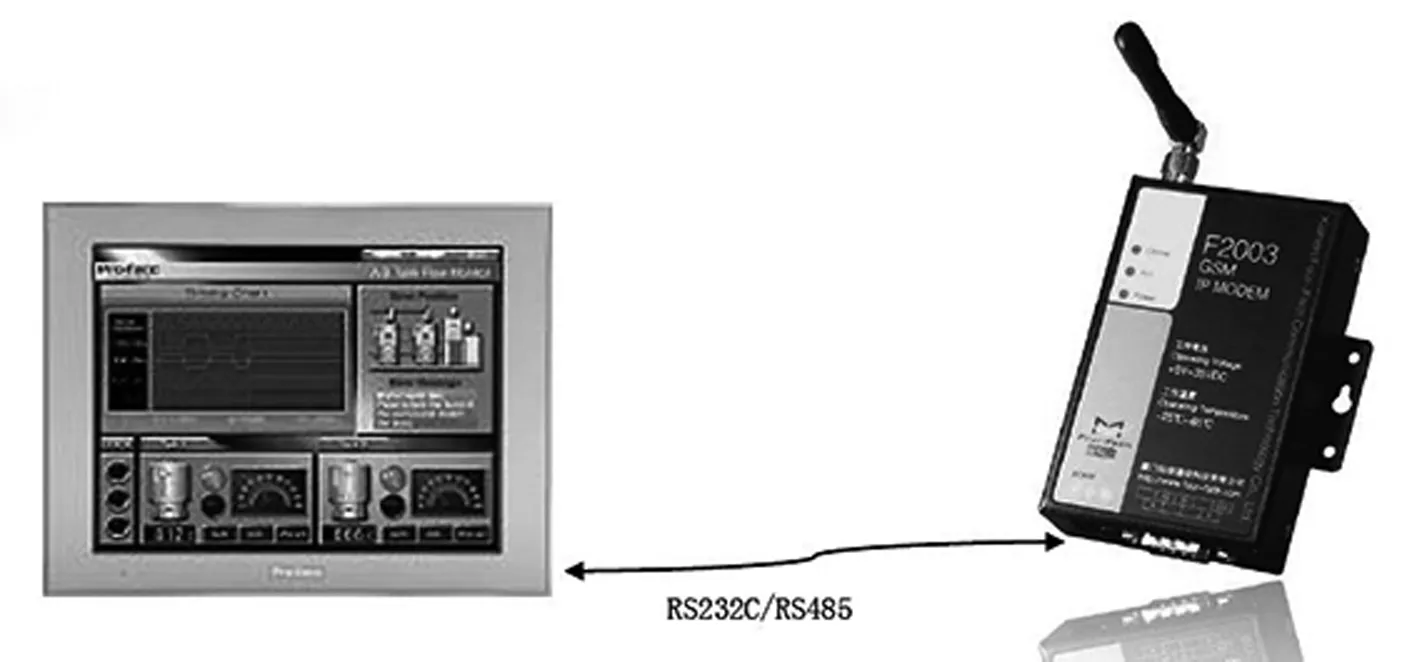

远程报警功能:为方便客户及时了解设备运行状态,控制系统中配置安装有F2X03工业IP MODEM(DTU)模块,该F2003 GSM IP MODEM 是一种物联网无线数据终端,利用公用GSM网络为用户提供无线长距离数据传输功能。如图4所示,系统采用F2003 GSM IP MODEM模块向手机客户发送Proface GP3000系列人机界面的报警信息。

图4 报警系统结构图

控制系统将设备运行过程中可能出现的故障和报警信息均进行分析、转化成报警代码形式发送到触摸屏设定的手机号码中。另外,为了客户更好的了解设备的运转效率,系统中将设备的累积供气流量和24 h运转效率通过数值的方式发送到设定的手机号码中。这一功能的实现可以让设备无需人员值守,让客户无论在哪里都能第一时间知道设备的运行状况,从而及时维护设备。经济便捷的满足了工业化现场设备需要持续运行,从而产生最大价值的需求。

5 结束语

该项目以西门子PLC1500和Proface GP3000系列触摸屏为核心搭建的一套智能化控制系统,可靠性高、成本低,并实现控制器和生产线的通信,保证生产稳定进行。另外,短信模块实现设备的远程监测和设备效果查看,减去了人员每天查表和观察设备运行情况的必要。该系统实现了全自动化不间断运行,大大提高了设备的经济效益,完全满足工业化生产的需求。当前设备在多家用氦企业应用,使用效果很好。

[1] 孙猛,李荷庆,金向华.光纤拉丝氦气回收提纯技术[J].低温与特气,2016,34(4):42-45.

[2] 冯欣宇,何智,杨家涛.贝加莱PCC构建氦气回收设备控制系统[J].自动化仪表,2016.37(3):39-41.

[3] 汪澎,章学华,赵俊.工业废氦气提纯技术探讨[J].低温与超导,2013.41(8):83-88.

TheControlSystemofOn-lineHeliumRecoveryEquipmentforFiberDrawing

HUANG Wei,LUO Hui,XU Tao,WANG Chuanxi

(Anhui Vacree Technologies Co., Ltd., Hefei 230088,China)

Helium is a non renewable rare gas, but also an inert gas of high specific heat capacity. It is widely used in the field of fiber drawing in China, mainly used as a diathermanous and cooling gas. As helium is expensive and demand is increasing, more and more fiber companies urgently need to use on-line helium recovery equipment to effectively reduce the amount of helium, thereby reducing production costs. According to the special application environment for fiber drawing, we analyzed the working principle and electrical control characteristics of the equipment, and designed a set of fully intelligent advanced automatic control system which can guarantee the efficient safe and reliable operation of the equipment.

fiber drawing;helium recovery equipment;intelligent

2017-08-23

TQ117;TP23

B

1007-7804(2017)05-0039-05

10.3969/j.issn.1007-7804.2017.05.008

黄 卫(1990),男,助理工程师,安徽万瑞冷电科技有限公司,主要从事工业氦气循环利用装备的研发与应用。联系方式:13695510452

新一体化储氢制氢装置能大幅降低成本

德国科学家日前开发出利用有机载体液和特殊催化剂的储存和制取氢燃料新工艺,使原先装卸氢燃料所需的两个装置简化成一个装置。新工艺能大大降低成本和能耗,对能源转型具有重要意义。

有效利用可再生能源的一大方式是利用电解水制氢,然后将氢储存起来备用。高效储氢技术一直是各国科学家的攻关课题。在最新研究中,尤利希研究中心可再生能源研究所与埃朗根-纽伦堡大学的科学家,让一种特殊的有机载体液与氢燃料结合成稳定的化学物,便于氢燃料的安全储存和方便运输。尤利希研究中心专家乔希克介绍说,氢燃料的储存和释放是可逆的化学反应,两个反应的步骤不同,各需一种特殊的催化剂,所以有机载体液和氢燃料的装卸要在两个装置中分别进行。

为了让两个装置合二为一,研究人员开发出了一种特殊的催化剂,它可使氢燃料的装卸反应在同样的温度下有效催化,因此,在一个装置中,改变压力就可完成氢燃料的储存和释放,大幅简化了氢燃料存储对设备的要求,可节约30%至50%的设备成本。

新工艺的另一大好处,是可以充分利用储存的氢燃料释放时产生的化学反应热。据乔希克介绍,目前氢燃料储存设备的操作温度约为150摄氏度;氢燃料释放设备的操作温度约为300摄氏度。尽管理论上可以将氢燃料储存时的反应热提供给释放时用,但由于两个装置的化学反应温度不同,上述想法难以实现。而新工艺在较高温度下储存氢燃料,产生的热可直接供释放时使用,为此,研究人员还开发了高温氢化工艺,以及与此相应的催化剂。

专家称,与目前使用的分开的氢燃料装置相比,这种一体化氢燃料装置最大的好处是,氢燃料的储存和制取会十分便捷,对储存和制取氢燃料的工业化生产非常有利,对太阳能风能的充分而又安全平稳的利用也很有用,将在未来的可再生能源系统中大有作为。

凯美特气拟建电子特种气体项目

凯美特气2017年9月5日公告,公司拟设立湖南凯美特气体股份有限公司电子特种气体分公司。

该电子特种气体项目采用深冷精馏、物理吸附和催化合成等先进技术生产电子特种气体和混配气体,新建电子特种气体和混配气体专业生产基地,采用专业化、产业化的运作模式,建设25 套电子特种气体和混配气体生产加工装置。

公告称,项目总投资为 30975万元,建设期为三年。生产达到预估销售量时,年均销售收入预估为14395 万元(含税),年均利润总额 7390 万元。