骨架式压气机机匣仿真计算分析

杨 帆,张大海,范顺昌

(1.中国航发沈阳发动机研究所,沈阳110015;2.解放军93115部队,沈阳110031;3.空军驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110015)

骨架式压气机机匣仿真计算分析

杨 帆1,张大海2,范顺昌3

(1.中国航发沈阳发动机研究所,沈阳110015;2.解放军93115部队,沈阳110031;3.空军驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110015)

为了实现通过改变压气机机匣材料、结构形式和加工手段,达到减轻压气机机匣质量的目标,依照骨架式结构设计思想,对某型压气机的机匣进行了骨架式结构的改进设计,即“桁架”式结构机匣,并针对这3种典型的结构机匣分别从静强度、模态和包容特性等角度进行了仿真计算和对比分析,得到了现阶段最优方案为圆形开孔机匣。结果表明:该类骨架结构可以实现在不影响机匣使用要求的前提下,将压气机机匣质量减轻10%~20%,有效提高发动机推重比。

推重比;骨架式结构;压气机机匣;仿真;航空发动机

0 引言

航空发动机的推重比是评价一型发动机优劣的重要指标[1-2],而随着航空发动机气动和结构设计技术的不断发展,对部件质量逐步进行挤压,目前在材料和制造工艺等方面没有重大突破的情况下,各部件已没有太多的减重空间了[3]。因此迫切需要应用先进的结构设计手段对发动机结构进行创新性研发,来减轻部件质量,以便进一步提高发动机推重比[4]。为了进一步提高航空发动机推重比,骨架式结构设计思想被引入到发动机结构设计中,可以有效减轻部件质量,提高承力框架系统的材料利用效率[5]。目前该技术已成功运用在F119发动机的外涵机匣上[6]。

本文针对某型压气机机匣,依据骨架式设计思想,进行了结构改进设计,主要方法是在机匣上开孔,并在机匣内壁面创建1层类似“蒙皮”的结构[6],而根据不同的开孔样式,主要形成了3种典型的骨架式结构方案,通过多种仿真设计手段寻求不同形状开孔中的最佳开孔形状、开孔数量以及开孔尺寸,以期得到最优的骨架结构,为后续的深入研究指明方向。

1 开孔结构设计

根据该型压气机机匣的结构细节,并考虑到机匣内壁面“蒙皮”的设计、加工和装配等因素,机匣上的开孔位置需要避开静子叶片上轴颈的安装位置、压气机级间引气位置及引气机构、静子叶片“T型”安装槽等这些不易于封严设计的部位,这样可以有效避免高压气体泄漏,并可使机匣内壁面“蒙皮”和机匣本体的设计、加工得到简化,因此机匣上的开孔位置如图1所示。

另外考虑到开孔对整个机匣强度和刚度的削弱影响,每段开孔位置的圆周方向上和发动机轴线方向上均需形成至少1条不间断、连续的“筋”。3种开孔机匣结构的平面展开如图2所示,从图中可见,矩形孔开孔后会形成“格栅”形横纵“筋”,且矩形孔沿纵向长度不少于其周向宽度的4倍,这样可以便于控制机匣上孔的总数量,另外需要保证孔间间隔厚度不小于3 ms。三角形孔开孔后会形成“米”字形“筋”,将三角孔设计为等腰三角形,保证每条“边长”厚度不小于3 ms。圆形孔开孔后会形成不规则形状的“筋”,同样需保证开孔后形成孔间间隔厚度不小于3 ms。

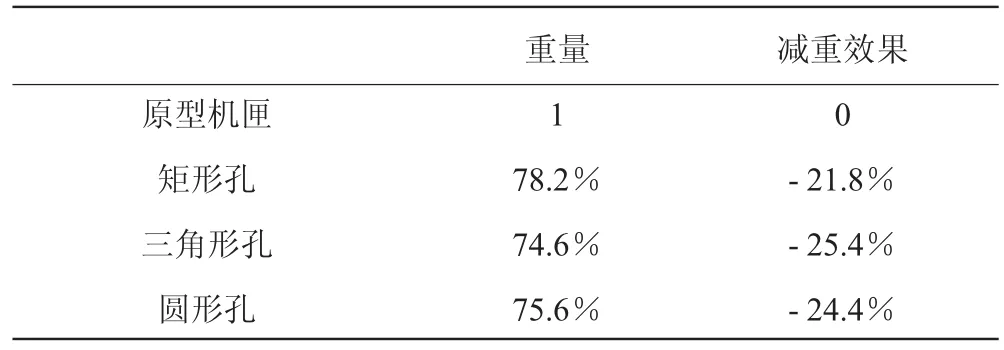

为了方便后续的仿真计算和对比分析,3种开孔在机匣上的范围沿发动机轴线方向上完全一致,并且在开孔结构设计过程中需保证矩形孔、三角形孔、圆形孔的压气机机匣质量相近,偏差在4%以内,具体可以通过调节3种孔各自的总数量和细微结构尺寸来调整机匣质量,并且3种机匣的选材均为同种钛合金,这样得到原型机匣和3种开孔机匣质量对比的结果见表1,总体来看,3种开孔方案均可以在原压气机机匣的基础上减质约1/5,而独立来说,三角形孔减质效果最好,圆形孔次之,矩形孔最差。

表1 某型压气机机匣3种开孔后机匣质量对比

2 仿真计算分析

2.1 静强度分析

虽然借鉴的是中介机匣骨架结构设计思路,但由于压气机机匣与中介机匣的功能和工作环境区别很大,因此决定了骨架式压气机机匣不仅需要进行静强度计算,还需要进行模态分析和包容性分析等仿真计算,应尽可能利用多种仿真手段全方位描述和评估骨架式结构设计方法对压气机机匣的影响。

根据压气机机匣的结构特点和所受载荷情况,在对其静强度计算时首先利用UG软件进行3维建模,然后将模型导入ANSYS软件进行加载和计算(原型机匣和3种开孔机匣的3维分网模型如图3所示)[7-8]。

原型机匣和3种开孔机匣的计算模型所划分的网格及节点数量见表2,根据受力分析,在静强度计算中,压气机机匣需要考虑的稳态载荷包括机械载荷、气动载荷和温度载荷,主要又分为各级静子叶片的扭矩,机匣内、外壁面的静压,机匣所受的气体轴向力,所有构件产生的质量惯性载荷[12]。在这当中机匣所受到的轴向力为其主要载荷之一,为了对比计算简便,在对强度计算模型进行加载时,主要在机匣后安装边端面设置沿发动机轴向方向的作用力,环境温度设为常温22℃,另外约束机匣的前安装边端面沿发动机轴向位移。这种加载方法即可以反映出机匣的主要负荷情况,又能够使对比计算得到简化。通过ANSYS Workbench计算得到原型机匣和3种开孔机匣的等效应力云图,如图4所示。

表2 原型机匣和3种开孔模型单元和节点数量

从图4中可见,3种开孔机匣等效应力的最大值比原型机匣的均有所增加,增幅在3%~6%之间,等效应力增大的幅度较小,因为原型机匣有较大的强度储备系数,所以3种开孔机匣也都能满足压气机强度设计规范的要求。另外三角形开孔机匣应力增加的幅度最小,矩形开孔机匣应力增加的幅度最大,圆形开孔机匣则处于二者之间。

2.2 模态分析

由于开孔会导致机匣质量和刚度发生变化,因此机匣的振动特性也随之变化,对原型机匣和3种开孔机匣又进行了模态仿真计算,前6阶固有频率结果如图5所示,从图中可见,原型机匣、三角形开孔机匣和圆形开孔机匣的固有频率计算结果相近,振动特性比较一致,而矩形开孔机匣的振动特性则偏离较远。考虑到压气机机匣的激振力主要是转、静子叶片带来的气流激励,因此如果认为原型机匣的振动特性已避开了压气机转、静子叶片所引起的激振频率,不会被转、静子叶片引起共振,那么在气动状态和转、静子叶片数量不变的情况下,与原型机匣振动特性相近的三角形开孔机匣和圆形开孔机匣肯定也可以有效避开转、静子叶片的激振频率,而与原型机匣振动特性相差较远的矩形开孔机匣则存在很大的共振风险。

2.3 包容性分析

压气机机匣的包容特性对整机安全性和可靠性至关重要,而在机匣转子叶片对应的位置上开孔将对机匣包容特性有很大影响,因此也对原型机匣和开孔机匣的包容性进行了仿真对比分析。

由于原型机匣整体厚度近似均等,且第1级转子叶片的质量最大,相应的叶片飞失能量也最大,对机匣的包容也最不利,因此选取第1级转子叶片1片作为叶片飞失的典型情况进行研究计算。首先利用能量法对原型机匣和开孔机匣进行初步包容性估算,按照航空发动机设计手册中相关公式(1)和(2)进行估算[12],得到1片飞失转子叶片的动能为9690 J,原型机匣的破坏总势能为21035 J,约为叶片动能的2.17倍,这表明该转子叶片不会飞出原型机匣,满足设计手册中机匣包容设计要求[10]。而由于开孔机匣的厚度是变化且不均等的,因此需要对公式(2)中的机匣厚度h进行假设,依据开孔机匣质量与原型机匣质量的关系,参照上述表2中的对比数据,假设矩形孔机匣、三角形孔机匣和圆形孔机匣的平均壁厚h分别为原型机匣壁厚h的0.78倍、0.75倍和0.76倍,这样得到了3种机匣的破坏总势能依次为12798、11832和12150 J,是叶片动能的1.32倍、1.22倍和1.25倍,也都能符合机匣包容的设计要求[10],不过这是在机匣壁厚假设关系前提下的估算结果。

叶片动能计算公式

式中:E为叶片断掉部分的动能,N·m;m为叶片断掉部分的质量,kg;n为转速,r/min;Rc为叶片断掉部分的质心半径,m。

机匣破坏总势能计算公式

式中:L为与机匣碰撞的叶片外缘截面面积的周长,m;h为与转子叶片对应的机匣平均壁厚,mm;τD为机匣材料动态剪切强度极限,MPa;K为弯曲变形经验系数;n为剪切变形经验系数。

如要更准确表达碰撞瞬间的具体情形以及要描述原型机匣和3种开孔机匣包容特性的细微差异,则应借助LS-DYNA或ANSYS AUTODYN-3D等非线性显式分析计算软件。此处采用ANSYS AUTODYN-3D程序分别对原型机匣和3种开孔机匣进行了叶片碰撞的3维仿真计算,选取1片第1级转子叶片飞失后与机匣发生碰撞,并根据机匣和叶片的网格大小选取了碰撞的持续时间为3 ms,得到原型机匣和3种开孔机匣各自的碰撞应力随时间变化曲线,如图6所示(横坐标为碰撞时间,纵坐标碰撞应力进行了无量纲化处理)。

结果表明:叶片与机匣碰撞瞬间的共性特征是开始时叶片叶尖接触机匣的内壁面后开始弯曲,同时在机匣上形成轻微鼓凸,形成第1个碰撞应力“波峰”。接着已弯曲的叶身贴着机匣内壁向前滑行,叶尖至榫头之间不断有新的弯曲产生,随后弯曲后的断叶以叶身中部撞击机匣 [11-12],出现第2个碰撞应力“波峰”,因此在整个碰撞过程中会出现至少2个碰撞应力“波峰”的情况,从图6中的4条应力变化曲线也证明了这个特点。另外,4条曲线的平均应力值比较相近,并不能看出显著差别,如果根据文献[13]的描述,平均壁厚薄的机匣相应吸收碰撞能量也小,按照前面对4种机匣平均壁厚的假设关系,开孔机匣碰撞应力理应比原型机匣小,但仿真结果并不是如此,所以前面对4种机匣平均壁厚的假设关系并不能成立,依据能量法估算开孔机匣的包容特性也并不准确。骨架式结构虽然提高了承力机构的材料利用效率,但并不能显著降低叶片与机匣间的碰撞应力。

三角形开孔机匣在0.947 ms时出现了不包容情况,应力云图如图7所示,从图中可见,机匣外壁面虽然没有撕裂性破损,但转子叶片榫头与机匣的碰撞部位恰好处在了三角形孔的“真空”位置,因此虽然此时的碰撞应力绝对值并不高,但也发生了不包容情况,这也证明了按照平均壁厚假设关系的估算存在很大的误差。因此三角形开孔机匣尚需要对其薄弱部位进行强化设计:(1)可以缩小三角形孔的面积;(2)加厚其“米”字形加强筋,这2种强化手段不可避免的会增加机匣的质量。这样来看,三角形开孔机匣在之前的质量分析和静强度、模态仿真计算中所积累下来的优势也将被减弱。

在上述3维计算过程中,为了计算简便并未考虑机匣和转子叶片所受的气动载荷等预应力,仅能反映出机匣在碰撞过程中的变化趋势。后续将着手进行更为精确的3维模拟计算,以及研究多片转子叶片同时飞失的状况下,开孔机匣的表现。

3 结论

三角形开孔机匣虽然在质量、静强度和模态分析中表现良好,但其在包容特性仿真分析时出现了不包容的情况,在3种机匣质量近似的情况下,还需要在包容设计上进一步强化。矩形开孔机匣则表现最差,因其应力增幅较大,模态结果也偏离原型机匣较远。综合来看,圆形开孔机匣表现优异,虽然其在质量、静强度和模态分析中的表现处于中游,但其可以满足机匣的包容要求,同样具有进一步优化的空间,后续可以尝试以拓扑优化的方法进行正向设计。

通过上述的对比计算分析,可以看出,骨架式结构在压气机机匣上是可行的,至少可以将原型机匣的质量减轻10%~20%,收益比较可观,值得更进一步的探索研究。

[1]刘廷毅.航空发动机研制全寿命管理研究及建议 [J].航空发动机,2012,38(1):1-6.LIU Tingyi.Research and suggestion of lifecycle management for aeroengine development[J].Aeroengine,2012,38(1):1-6.(in Chinese)

[2]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005:21-35.LIAN Xiaochun,WU Hu.Theory of aeroengine[M].Xi’an:Northwest Polytechnical University Press,2005:21-35.(in Chinese)

[3]B.A.索苏诺夫,B.M.切普金.航空发动机和动力装置的原理、计算及设计[M].莫斯科:莫斯科国立航空学院,2003:35-110.Sossou B A,Chepkin B M.The principle,calculation and design of aviation engines and power device[M].Moscow:Moscow State Aviation Institute,2003:35-110.(in Chinese)

[4]陈光.航空发动机结构分析设计[M].北京:北京航空航天大学出版社,2014:21-45.CHEN Guang.Aircraft engine structure analysis and design[M].Beijing:Beihang University Press,2014:21-45.(in Chinese)

[5]陈光.F119发动机的设计特点[J].航空发动机,2000(1):21-29.CHEN Guang.Design characteristic of F119[J].Aeroengine,2000(1):21-29.(in Chinese)

[6]马婷婷,罗贵火,王飞.骨架式支承框架结构设计技术研究[J].现代机械,2015(4):37-39.MA Tingting,LUO Guihuo,WANG Fei.Research on the design technology of skeletal supporting frame structure[J].Modern Machinery,2015(4):37-39.(in Chinese)

[7]浦广益.ANSYS Workbench基础教程与实例详解(第二版)[M].北京:中国水利水电出版社,2013:48-242.PU Guangyi.ANSYS workbench basic tutorial(2nd ed)[M].Beijing:China Water Power Press 2013:48-242.(in Chinese)

[8]周柏卓,杨士杰.航空涡喷、涡扇发动机强度设计系统[J].航空发动机,2003,29(4):32-34.ZHOU Baizhuo,YANG Shijie.The strength design system of the turbojet and turbofan engine[J].Aeroengine,2003,29(4):32-34.(in Chinese)

[9]司玉峰,孟丽华,陈玉勇.Ti2AlNb基合金的研究进展[J].宇航材料工艺,2006,3:10-13.SI Yufeng,MENG Lihua,CHEN Yuyong.Research development of Ti2AlNb based Alloy [J].Aerospace Materials& Technology,2006,3:10-13.(in Chinese)

[10]《航空发动机设计手册》总编委会.航空发动机设计手册第17分册[M].航空工业出版社,2001;249-252.Aeroengine Design Manual Editorial Board.Aeroengine design manual:17th album[M].Beijing:Aviation Industry Press.200:249-252.(in Chinese)

[11]何庆,宣海军,刘璐璐.某型发动机一级风扇机匣包容性数值仿真[J].航空动力学报,2012,27(2):296-299.HE Qing,XUAN Haijun,LIU Lulu.Numerical analysis of real aero-engine first-stage fan blade containment[J].Journalof Aerospace Power.2012,27(2):296-299.(in Chinese)

[12]He Q,Xuan H J,Liu Llu,et al.Perforation of aero-engine fan casing by a single rotating blade[J].Aerospace Science and Technology,2013,25(1):234-241.

[13]刘璐璐,宣海军,张娜,航空发动机复合材料机匣叶片包容性研究[J].工程力学,2013,30(Sl):317-318.LIU Lulu,XUAN Haijun,ZHANG Na.Investigation on blade containment of aero-engine composite case[J].Engineering Mechanics,2013,30(Sl):317-318.(in Chinese)

Simulation Analysis of a Compressor Casing of Skeletal Supporting Frame Structure

YANG Fan1,ZHANG Da-hai2,FAN Shun-chang3

(1.AECC Shenyang Engine Research Institute,Shenyang 110015,China;2.93115 PLA Troops,China;3.Air Force Military Representative Office in Shenyang Liming Aero-engine(Group)Co.Ltd,Shenyang 110015,China)

In order to reduce the compressor casing weight by changing the casing material,structure form and manufacturing method,according to the principle of the skeletal supporting frame structure,the improved design of skeletal supporting frame structure for a compressor casing was conducted,which was truss structure.The simulation and comparative analysis of three kinds of typical structure casing were performed respectively from the static stress,mode and containment capability,and the best scheme was obtained at present that was circular opening casing.The result shows that the skeletal supporting frame should reduce the compressor weight as 10%~20%to improve the engine thrust-weight ratio,which has no influence on casing application requirement.

thrust-weight ratio;skeletal supporting frame structure;compressor casing;simulation;aeroengine

V231.91

A

10.13477/j.cnki.aeroengine.2017.04.006

2016-11-11 基金项目:航空动力基础研究项目资助

杨帆(1982),男,硕士,高级工程师,从事压气机结构设计工作;Email:yangfan01234@163.com。

杨帆,张大海,范顺昌.骨架式压气机机匣仿真计算分析[J].航空发动机,2016,43(4):30-34.YANG Fan,ZHANG Dahai,FAN Shunchang.Simulation analysis ofa compressor casingofskeletal supportingframe structure[J].Aeroengine,2016,43(4):30-34.

(编辑:张宝玲)