双螺杆泵同井注采工艺管柱结构的有限元分析①

曹喜承 宫家宁 蒋明虎

(东北石油大学机械工程与科学学院)

双螺杆泵同井注采工艺管柱结构的有限元分析①

曹喜承 宫家宁 蒋明虎

(东北石油大学机械工程与科学学院)

对双螺杆泵驱动的同井注采管柱进行了受力分析,确定了各参数值,然后利用Solidworks软件中的simulation模块对该管柱在3种情况下的应力和应变状态进行了仿真分析,并根据第三强度失效准则对同井注采管柱的破坏情况进行判断,找出管柱中的薄弱环节。

双螺杆泵 同井注采管柱 有限元分析 最大应力

注水驱油采油技术使我国大部分老油田油井采出液的含水率迅速上升,油井采出液的举升、处理、回注和地面配套设施的建设造成了大量的资源浪费,增加了石油采出成本,减少了油田经济开采寿命。因此,将油井产出液中大量的水快速分离出来,并以低成本重新回注地层,在减少运营成本的同时达到再次驱油的目的,已成为特高含水期油田急需解决的问题。

目前,较为有效的技术手段是将现有的油井举升系统与油水分离技术相结合,形成同井注采采油工艺[1]。中国石油勘探开发研究院、大庆油田采油工程研究院和东北石油大学合作,将油水旋流分离器加入采油管柱结构中形成同井注采管柱,具有高效、耐用、适应性强及后期维护方便等优势。该同井注采试验研究已超过3年,单井试验数据表明,采出液含水量降低70%以上,综合含水率下降6.2%~8.3%[2]。文献[3,4]对井下油水分离旋流器进行了重点研究,提出多种适应井下工况的旋流分离器结构。Cao X C和Jiang M H对同井注采管柱进行了整体模态分析和谐响应分析,利用Ansys分析理论确定了整体管柱的合理工作频率[5]。李枫等对同井注采管柱中的脱接器进行了研发与创新,解决了同井注采管柱轴向力过大导致管柱破坏的问题[6]。

笔者利用有限元分析模块,在正常工作、轴承卡死瞬间和管柱失效3种工况下,分别对管柱各段应力分布和旋流分离器位移情况进行了分析,找出管柱中的薄弱环节,为后续合理确定扶正机构位置和管柱的轴向位移补偿量提供指导,保证注采管柱安全高效工作,延长注采管柱的使用寿命。

1 同井注采管柱的受力分析和参数确定

石油开采过程中,井下油水分离工艺管柱通常工作在数千米深的井眼内,工作环境和工作状态非常复杂[7]。在转子偏心产生的附加反动力和各种外载荷的作用下,同井注采井下油水分离工艺管柱将发生轴向拉压、弯曲、扭转及剪切等组合变形,其受力简图如图1所示。

1.1 轴向载荷

由于管柱浮力和自重相对于螺杆泵压差产生的轴向力较小,因此可忽略不计。则轴向载荷由泵的排出口和吸入口两端压差引起,可根据单螺杆泵计算轴向载荷的经验公式求得[8],即:

Fb=106(πR2+16eR)Δp+750kδ

式中e——螺杆泵转子偏心距,m;

k——螺管泵衬套全长上的螺距数;

R——螺杆泵转子半径,m;

Δp——螺杆泵进出口压差;

δ——无因次系数。

图1 同井注采井下油水分离工艺管柱的受力简图

1.2 螺杆泵反扭矩

螺杆泵工作时转子需克服的反扭矩Mb主要有两种:一是泵进出口压差作用在转子上所产生的反扭矩Mb1,这种反扭矩可以通过理论分析,推导出计算公式;二是泵内摩擦阻力产生的反扭矩Mb2,这种反扭矩涉及因素较多,可通过实验方法得到[9]。具体的计算式为:

Mb=Mb1+Mb2

Mb2=91.3δ0-n0.45+46.5

式中Nb——泵功率,kW;

n——泵转速,r/min;

η——泵效,%;

δ0——定子与转子间的初始过盈值,mm。

1.3 油水分离管柱摩阻扭矩

管柱所受的摩擦总扭矩Mr由管柱与井液的摩擦扭矩Mr1和管柱与扶正器之间的井斜摩阻扭矩Mr2组成。Mr1的计算是利用粘性流体理论,对井筒内液体的物理状态做必要的假设,得出单位长度管柱在井筒液体中以匀速或匀加速旋转时所受的摩擦力矩,最后进行累加[10]。Mr2的计算是以每10m一段管柱作为一个计算单元,将单元顶部以下的抽油杆重加上液柱载荷,取有代表性的井斜角求出摩擦正压力,再乘以摩擦系数和抽油杆接箍直径或抽油杆在扶正器处的直径[11]。具体的计算式为:

Mr=Mr1+Mr2

式中 D——油管内径,m;

D1——管柱接箍直径,m;

Db——螺杆泵转子直径,m;

d——管柱直径,m;

f——摩擦因数,f=0.1~0.2;

G——管柱在液体中的重力,N/m;

H——液面高度,m;

k1——斜井段单元个数;

k2——考虑扶正器作用时扶正器间的段数;

Li——泵挂深度,m;

li——管柱长度,m;

mi——扶正器长度,m;

N——管柱数量;

α——单元内代表性的井斜角,(°);

μi——第i根管柱所在位置的油管柱内井液平均粘度,mPa·s;

ω——抽油杆转速,r/min。

1.4 井口驱动扭矩

在螺杆泵举升技术中,驱动管柱和螺杆泵旋转的动力来源是地面电机,因而电机的驱动扭矩应该是井下油水分离工艺管柱各种反扭矩和螺杆泵各种反扭矩的代数和,可通过电机输出功率来确定[12]:

式中 Me——电机的驱动扭矩;

Ne——电机输出功率,kW;

ηd——电机输出轴至驱动头之间的传动效率。

2 双螺杆泵同井注采管柱结构的有限元分析

由于整体管柱轴向尺寸远大于径向尺寸,故将管柱各段简化为均质圆管来建立有限元模型,管柱各单元连接均设置为接触连接。为消除边界效应,根据圣维南原理,管道取实际长度。杆柱材料力学性能参数见表1。

根据现场实际工况,同井注采管柱井的物理参数为:最大井斜角0.2°,泵挂平均深度1km,平均转速100r/min,沉没度700~900m,H级N80抽油杆举升介质的平均粘度为3.003mPa·s,选GLB300-21型泵为采出泵,选GLB600-20型泵为注入泵,地面驱动电机功率20kW,电机效率50%,扶正器长度90mm。采出泵和注入泵参数见表2。

表1 杆柱材料力学性能参数

表2 采出泵和注入泵参数

2.1 边界条件和假设

旋流分离器上下两端的连接轴处采用柔性轴承连接,可以充分模拟井下管柱的运行状态。井下管柱所受载荷较多,且多载荷联合作用,分析过程复杂。为方便分析可做如下假设:忽略旋流分离器内部液体与器壁的摩擦扭矩、尾管段反向摩擦力对整体管柱的影响,主要针对旋流分离器上下端轴承是否卡死进行分析计算。

2.2 失效准则

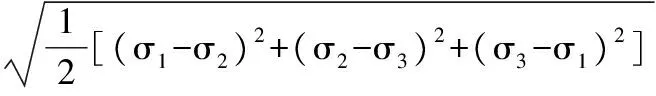

根据第三强度准则,若整体管柱上任意部分的等效应力超过其相应的屈服极限强度,则认为失效。VonMises(一种基于剪切应变能的等效应力)表达式为:

式中 σs——屈服应力,MPa;

σ1、σ2、σ3——3个方向上的主应力,MPa。

2.3 有限元计算与结果分析

通过有限元分析得到正常工况下、轴承卡死瞬间和管柱失效时的整体管柱最大应力分布如图2~4所示。由图2可以看出,正常工况下最大应力在保护器与尾管连接处,其值为1 176.1MPa;正常工况下各管柱所受最大应力值均小于其屈服应力,故各管柱均不会发生扭断;最大应力集中在保护器与尾管段连接处,会对旋流分离器下端轴承产生影响,易发生轴承故障。由图3可以看出,轴承卡死瞬间最大应力位于上端柔性杆处,其值为983.8MPa,超过柔性杆的屈服极限,如果轴承没有被破坏,则柔性杆部分必将发生断裂。由图4可以看出,在管柱失效时最大应力位于保护器中部,其值为1 185.9MPa。

图2 正常工况下的最大应力分布

图3 轴承卡死瞬间的最大应力分布

图4 管柱失效时的最大应力分布

在上述3种情况下,提防冲距上端连接处(位置1)、密封轴上端连接处(位置2)、分离器上端连接处(位置3)、尾管段上端连接处(位置4)、保护器上端连接处(位置5)5个易损位置的应力分布情况如图5所示。可以看出,正常工况下应力最大位置在下端保护器处;轴承卡死瞬间最大应力位置转移至提防冲距上端与上端柔性杆连接处;若上端柔性杆的扶正器失效,则最大应力位置分布于保护器中部,保护器连接处轴承承受应力过大,管柱系统安全系数降低,但由于扶正器侧向约束消失管柱整体应力值明显下降。

图5 3种情况下各易损部位的应力分布

管柱失效时旋流分离器和脱接器的位移云图如图6、7所示。若下端保护器轴承被破坏失效,则管柱各部分应力值变小,但位移变大为原来的3~5倍,旋流分离器处的位移为3.194mm,使得旋流分离器与油管的同轴度无法保障,势必影响旋流分离器的分离效果和整体管柱的耐用性。

图6 管柱失效时旋流分离器的位移云图

图7 管柱失效时脱接器的位移云图

3 结束语

由于井下油水分离同井注采管柱较长,井下每段管柱都很难保持同心,管柱弯曲将导致管柱的轴向和径向载荷发生改变,使得管柱结构中的轴承处于一种高于安全系数的受力状态工作,极易造成轴承失效,引起生产事故。笔者在分析双螺杆泵同井注采井下管柱各段主要受力情况后,建议将管柱中的易损扶正零件(如轴承等)改换为结构相对简单、具有较高承载能力的支撑零件,如滑动轴承或石墨盘根,或在应力破解区添加扶正推力机构等,保证同井注采管柱的使用寿命。

[1] 刘合,郝忠献,王连刚,等.人工举升技术现状与发展趋势[J].石油学报,2015,36(11):1441~1448.

[2] 王思淇.井下油水分离同井注采技术现场试验[J].油气田地面工程,2014,33(11):28~29.

[3] 刘新平,王振波,金有海.井下油水分离采油技术应用及展望[J].石油机械,2007,35(2):51~53.

[4] 赵立新,宋鸽,徐保蕊,等.井下油水旋流分离两级串联管柱优化[J].石油机械,2015,43(10):76~80.

[5]CaoXC,JiangMH.TheModalandHarmonicResponseAnalysisoftheOilandWaterSeparationProcessundertheShaft[J].AppliedMechanics&Materials,2014,532:413~417.

[6] 李枫,孟庆超,任立侠,等.采油井筒内脱接器导向接头有限元分析和结构改进[J].石油矿场机械,2014,43(5):27~31.

[7] 韩修廷.有杆泵采油原理及应用[M].北京:石油工业出版社,2007.

[8] 吕苗荣.石油工程管柱力学[M].北京:中国石化出版社,2012.

[9] 单士同.螺杆泵采油井抽油杆柱力学行为研究[J].内蒙古石油化工,2011,(19):12~13.

[10] 生丽敏.井下管柱力学分析及优化设计[D].成都:西南石油大学,2005.

[11] 杨魁.同井注采封隔器设计及管柱力学分析[D].青岛:中国石油大学(华东),2011.

[12] 屈文涛,高晓刚,刘劲松,等.螺杆泵采油系统地面驱动电机功率的计算与选择[J].石油矿场机械,2008,37(9):21~24.

FiniteElementAnalysisoftheColumnStructureofInjection-ProductionWellsDrivenbyDouble-screwPump

CAO Xi-cheng, GONG Jia-ning, JIANG Ming-hu

(CollegeofMechanicalEngineeringandScience,NortheastPetroleumUniversity)

Considering the double-screw pump-driving wells with injection-production well column, the force analysis of the pipe column structure was implemented to determine each parameter values, including making use of simulation module in Solidworks to analyze both stress and state of strain under three different cases. Basing on the failure criterion of the third strength, judging the damage of injection-production pipe can benefit the discovery of the well column weaknesses.

double-screw pump, injection-production well column, finite element analysis, maximum stress

国家“863”计划课题项目(2012AA061303)。

曹喜承(1975-),副教授,从事流体机械、振动力学等研究,caoxicheng@126.com。

TQ051.21

A

0254-6094(2017)01-0079-05

2016-02-29,

2016-03-24)

《化工机械》刊登广告报价