自升式海洋平台关键部位MMM与ACFM联合检测

冷建成,田洪旭,周国强,吴泽民

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

自升式海洋平台关键部位MMM与ACFM联合检测

冷建成,田洪旭,周国强,吴泽民

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

针对传统无损检测方法对自升式海洋平台检测工作量大、费时费力等问题,提出了一种金属磁记忆(MMM)与交流电磁场(ACFM)联合检测的新方法。在简介MMM和ACFM检测机理之后,将其应用到自升式海洋平台关键部位的无损检测中。分别以齿条座板与桩腿之间的T型焊缝和桩腿环焊缝为例,首先通过MMM快速全面扫描待检测表面,基于磁场分布及梯度值确定应力集中部位;在此基础上,利用ACFM方法重点对应力集中部位进行裂纹缺陷的定量化检测,结果表明MMM对应力集中或微观缺陷非常敏感,而ACFM方法可精确给出裂纹缺陷的深度信息,为平台结构的安全可靠运行和维修方案制定提供了方法参考和理论依据。

自升式海洋平台;金属磁记忆;交流电磁场;无损检测

Abstract: In view of the inconvenience such as heavy workload, time-consuming and laborious damage detection on jack-up offshore platform using traditional nondestructive testing methods, a new approach combining metal magnetic memory(MMM) and alternating current field measurement(ACFM) is proposed. After the detection mechanisms of MMM and ACFM were introduced, they were both applied to detect critical parts of the jack-up offshore platform nondestructively. By taking the T-type weld between rack seat plate and leg and the girth welding seam as examples, the pending surfaces were first detected quickly using MMM method, and the stress concentration zones were determined by virtue of magnetic field distributions and their gradient values. On this basis, the quantitative detection of cracks in the stress concentration zones was carried out using ACFM method emphatically. The results show that MMM method is very sensitive to stress concentration or microscopic defects, whilst ACFM method can give the depth of crack accurately, providing an approach reference and theoretical basis for safe operation and maintenance plan of platform structure.

Keywords: jack-up offshore platform; metal magnetic memory; alternating current field measurement; nondestructive testing

随着国家对海洋石油勘探开发支持力度的加大,油气开采作业所面临的环境也更加恶劣;而随着服役年限的增加,越来越多的自升式平台已临近甚至超过其设计服役寿命,平台结构可能会产生裂纹、变形以及腐蚀等缺陷,这些损伤会降低平台结构的承载能力,其可靠性和耐久性受到严峻挑战。为了保障平台正常安全作业,就需对其进行结构无损检测甚至健康监测。

目前,对海洋平台进行损伤检测流行的做法是借助振动检测技术来识别平台结构的固有特性参数变化,如Viero P F等基于模态特性参数研究了导管架平台的损伤检测方法[1],张兆德等提出利用频率相对变化量和振型的相对变化来对平台进行损伤检测[2],但有研究表明振动检测对早期的裂纹缺陷并不敏感[3];为此,Li D S等提出对平台结构的频响函数与加速度响应进行小波变换来预测小损伤是否存在[4]。总体来说上述方法主要偏向于理论探讨或室内研究,工程上还是主要采用局部无损检测方法,如超声相控阵检测成像技术已成功应用于海洋平台结构环焊缝[5]及结构管节点焊缝[6]的无损检测,基于远场涡流效应的远场涡流检测对在役海洋平台工艺管线检测具有技术优势[7]。李潇等提出了一种基于声发射信号模糊函数综合相关系数的损伤识别方法来检测海洋平台服役过程中可能出现的裂纹、腐蚀、撞击和摩擦等缺陷[8];曹宇光等利用高精度红外热像仪捕捉齿轮齿条啮合过程中的温度场分布,为自升式平台升降系统的齿轮齿条无损检测提供了一种新思路[9];英国于20世纪90年代提出了一种专门用于检测穿透型裂纹或其它使水渗到构件内部缺陷的进水构件测试法(FMD),广泛应用到北海等海域的平台检测[10]。

综上可见,传统的无损检测技术,包括磁粉检测(MT)、超声检测(UT)、涡流检测(ET)等必须去除防腐层,成本较高,且只能用于检测宏观缺陷。近年来,金属磁记忆(MMM)[11]、交流电磁场(ACFM)[12]等新技术因良好的适应性正逐渐得到广泛的工程应用。本文的目的就是首先在不需要任何预处理的前提下,基于MMM技术对自升式平台关键构件进行快速扫描诊断,确定应力集中区域的位置及程度;在此基础上,利用ACFM技术对重点区域进行检测,尤其是确定裂纹缺陷的长度和深度定量化信息,为确保平台上人员、财产的安全提供一套完整的局部损伤检测方案。

1 MMM与ACFM检测机理

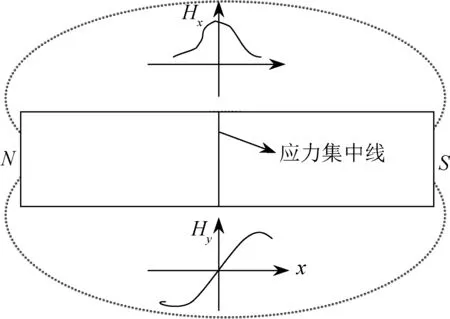

被誉为21世纪绿色无损检测新技术的MMM方法是基于地磁场和工作载荷作用下的力磁效应机理,通过检测铁磁构件在制造或焊接过程中自然形成的固有漏磁场分布,借助磁记忆切向和法向信号及其梯度分布特征,即在缺陷和应力集中部位,漏磁场的水平分量Hx具有最大值,法向分量Hy改变符号且过零点,如图1所示,进而无损评估结构不均匀性、残余应力分布和焊接缺陷等。

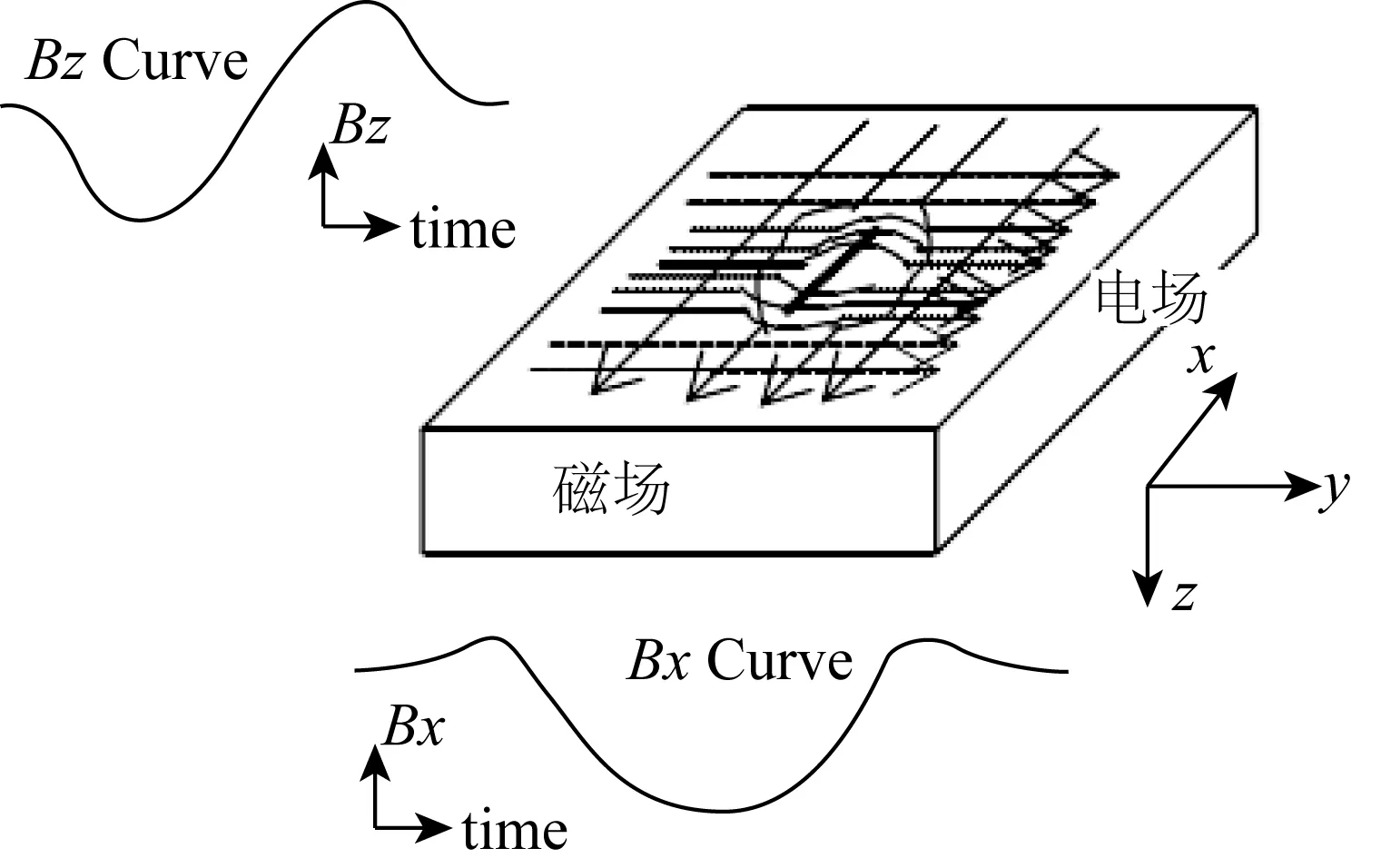

综合了交流电压降(ACPD)和ET两种方法优点的ACFM方法是基于电磁感应原理,通过感应探头测量被测工件表面两个相互正交的磁场变化量来判断是否存在裂纹,如图2所示:当工件表面存在裂纹等缺陷时,平行于工件表面和裂纹走向的磁感应强度Bx出现下凹,其极小值对应裂纹的深度;而垂直于工件表面的磁感应强度Bz产生波峰波谷畸变,其正负峰值区间对应裂纹的长度。

图1 金属磁记忆检测原理Fig. 1 Testing principle of metal magnetic memory

图2 ACFM检测原理Fig. 2 Testing principle of alternating current field measurement

与常规的无损检测方法相比,MMM检测由于不需要专门的磁化设备、对被检工件表面不需要清理、检测结果重复性好等优点而在早期损伤检测方面引起广泛关注,ACFM检测具有非接触测量而无须去除表面涂层、理论数学模型精确而无须标定、裂纹缺陷的定性定量检测可一次性完成等诸多优点。

2 自升式海洋平台关键部位检测方案

2.1检测部位

某自升式海洋平台主要由平台主体、3根圆柱形桩腿和齿轮齿条式升降系统组成,总长75 m,总宽49.8 m。该自升式平台位于渤海湾浅海区域,作业水深为5~40 m,目前已服役6年。

针对自升式平台结构特征并结合现场检测条件,在参考中国船级社指导性文件《海上移动平台入级规范》、室内有限分析结果及相关文献[11]的基础上,确定了以下无损检测部位:桩腿焊缝,升降装置及其控制系统包括锁紧装置,救生艇基座,井架底座主要连接焊缝,吊耳连接焊缝,直升机支撑桁架连接焊缝,吊机底座环形焊缝、竖焊缝及与甲板连接焊缝,吊机臂主要连接焊缝,甲板与各设备之间的连接焊缝,以及结构和设备底座关键部位等,其中桩腿要求100%无损探伤,包括桩腿环形焊缝、角焊缝、对接焊缝和垂直焊缝;升降装置要求100%无损探伤,包括角焊缝、对接焊缝及多焊缝集中部位。

2.2检测方案

由于平台结构庞大,所需检测部位复杂且工作量大,为此首先采用MMM方法对所有待检部位进行快速扫描,确定应力集中所在区域;然后对出现应力集中的重点部位再利用ACFM方法进行确诊,并对缺陷进行定量化评估,为平台局部损伤的现场快速检测提供有价值的参考。

3 检测设备及方法

3.1检测仪器及探头

对于MMM检测,选用TSC-2M-8应力集中磁检测仪。适用于平台局部损伤检测的探头主要有2M型和1-8M型传感器,二者均可同时检测磁场的法向分量和切向分量,其中前者有两个磁探测传感器和单轮式长度计数器,借助它实际上可检测所有物体;后者设计成四轮小车形状,有四个磁探测传感器和长度计数器。

对于ACFM检测,选用AMIGO金属裂纹检测仪;探头选用256标准焊缝探头和250小型笔型探头。

3.2检测方法

MMM检测时参照标准GB/T 26641-2011《无损检测 磁记忆检测 总则》和GB/T 12604.10-2011《无损检测 术语 磁记忆检测》执行,对于几何尺寸较大的构件或焊缝宽度大于10 mm时,适于采用1-8M探头;对于复杂形状的物体或角焊缝进行检测时,宜采用2M型探头。

ACFM检测时参照标准ASTM E2261/E2261M-12 《Standard Practice for Examination of Welds Using the Alternating Current Field Measurement Technique》执行,大多数情况下尽量采用256标准焊缝探头,仅在对难以接近的位置进行检测时选用250小型笔型探头。

4 MMM检测结果分析与ACFM可靠性验证

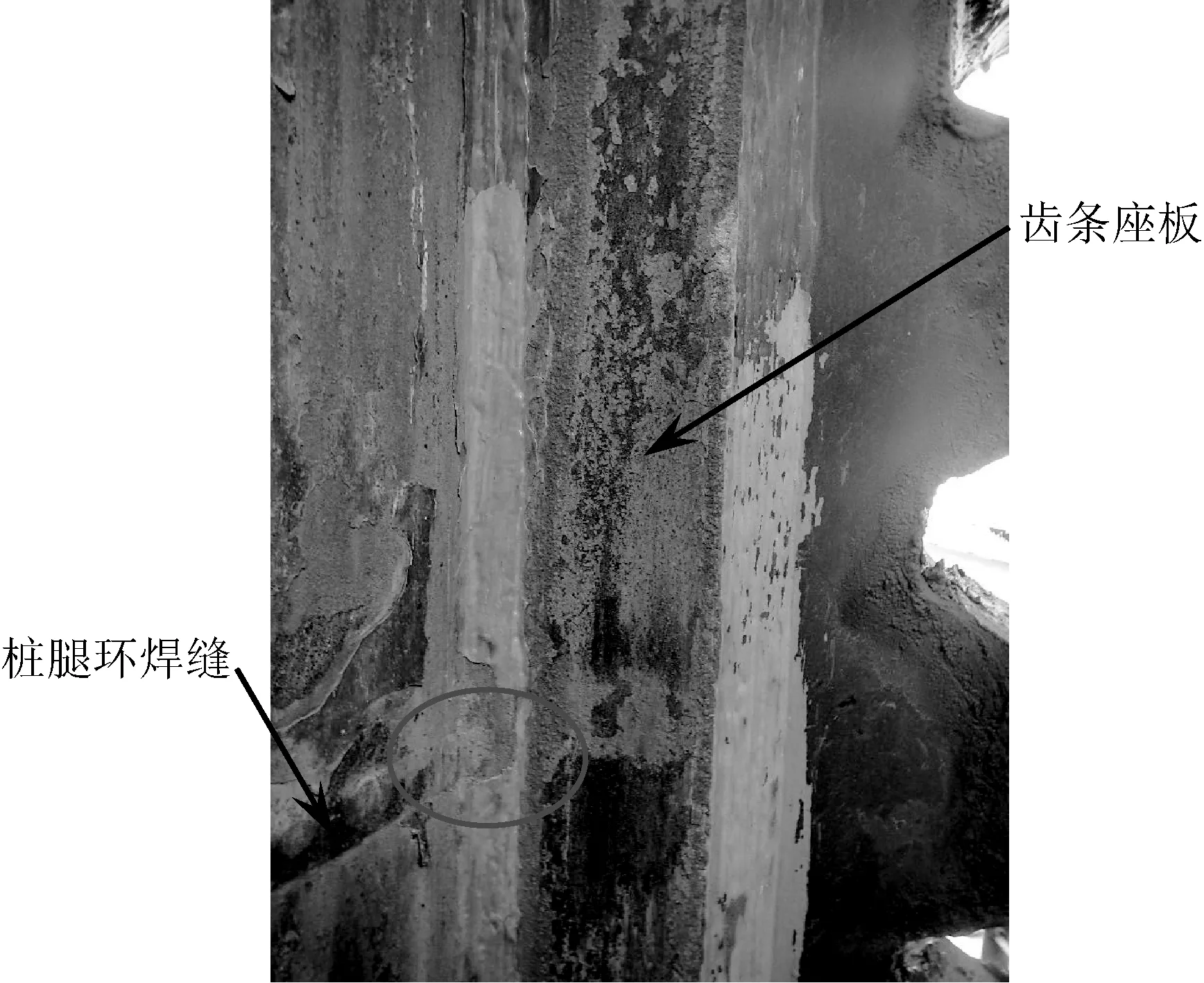

毋容置疑,桩腿和升降装置是自升式海洋平台的关键部件,对整个平台及其作业安全起着至关重要的作用。这里分别以齿条座板与桩腿之间的T型焊缝和桩腿环焊缝为例重点探讨试验结果及其分析方法。

4.1齿条座板与桩腿之间的T型焊缝检测结果分析

平台每个桩腿与齿条之间是通过齿条座板过渡焊接,焊缝宽度约为35 mm,采用1-8M型探头对齿条座板与桩腿之间的T型焊缝进行检测,需要注意的是为了便于检测需要调节中间两个探头的距离和角度。为清晰起见,仅显示1#传感器磁场分布及相应的梯度值,如图3所示。

图3 1#传感器的磁场分布Fig. 3 Magnetic field distributions of No.1 sensor

图4 十字型接头所在的应力集中区Fig. 4 Stress concentration zone corresponding to cross joint

可见,在探头扫描行走580 mm位置时,磁场切向和法向分量分别出现明显的畸变特征,相应的最大磁场梯度值达到15A/m/mm,表明所在区域为焊接的应力-变形状态高度不均匀区。后用ACFM方法进行校验,并未发现宏观裂纹缺陷指示,表明所发现缺陷仅为应力集中。

仔细分析其原因,发现应力集中区所在位置正好为桩腿环向焊缝与齿条座板纵向焊缝的交叉处,如图4所示,而十字型接头在焊接过程中由于焊槽和边缘局部高温很容易在其周围过渡区形成应力集中,但这些焊接接头在外力作用下尚未发展为明显的宏观缺陷。

4.2桩腿环焊缝检测结果分析

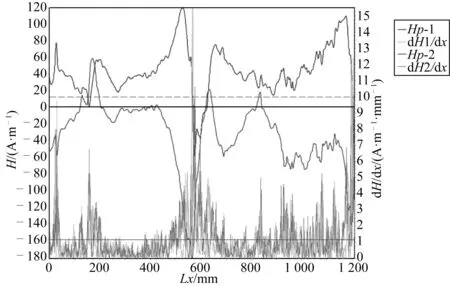

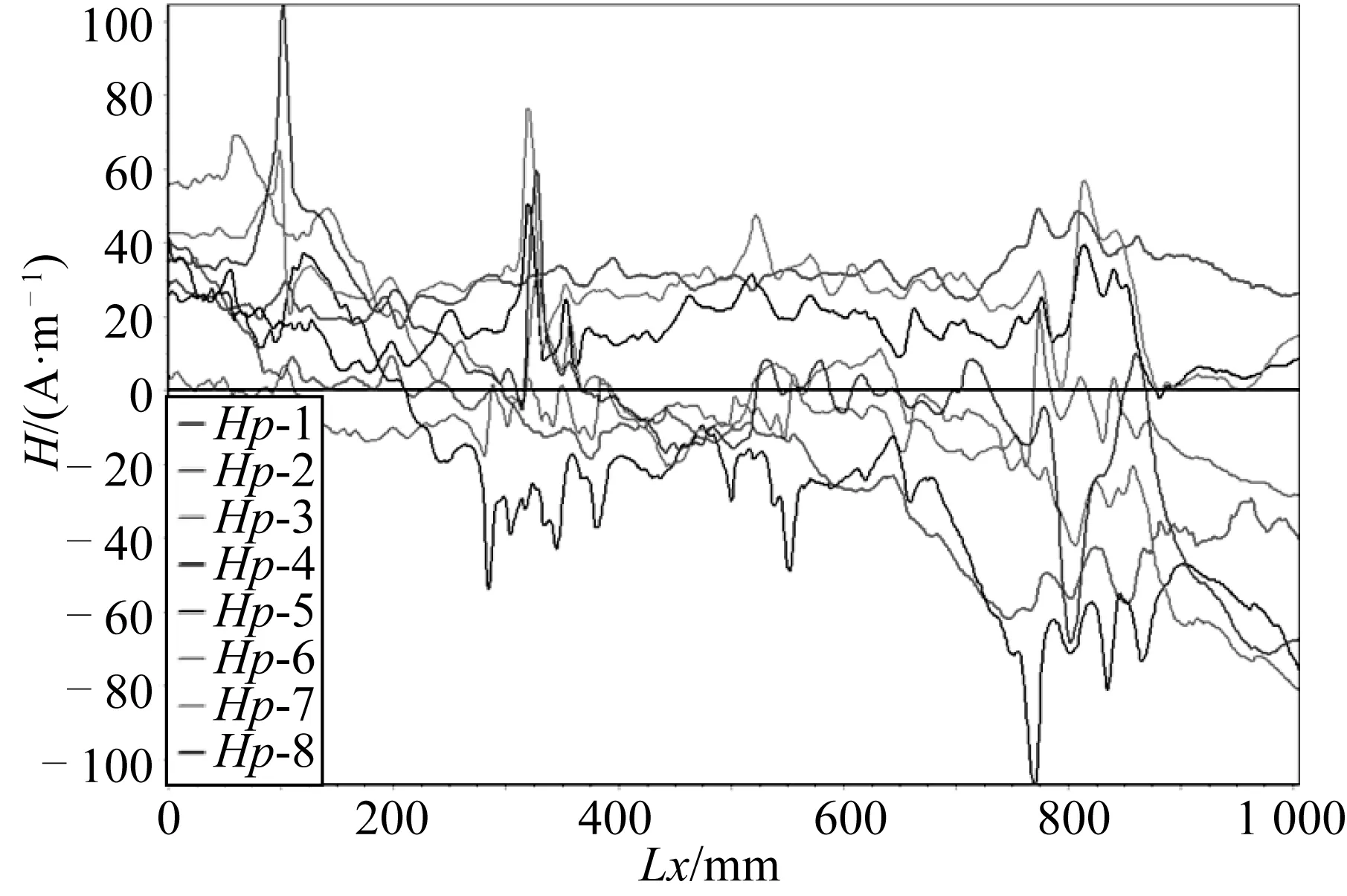

平台3#桩腿环焊缝宽度约30 mm,采用1-8M型扫描装置,四个传感器等间距安置,分别用于扫描焊缝及两边的热影响区,测得磁记忆检测数据的切向分量和法向分量如图5所示。

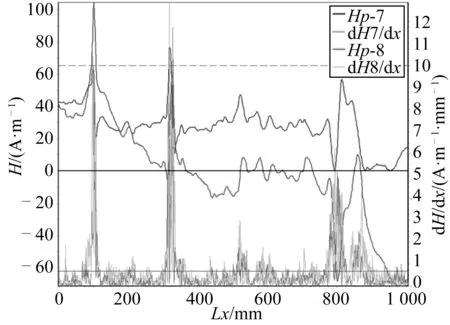

由图5可知,当探头扫描行走100、320及800 mm位置附近时,磁场切向和法向分量分别出现对应的畸变特征。为了更清楚地找到应力集中区域所在位置,重点突出下焊脚处即4#传感器的磁场分布及相应的梯度值,如图6所示。

图5 四通道磁记忆检测信号Fig. 5 Four channel magnetic memory signals

图6 4#传感器的磁场分布及相应的梯度值Fig. 6 Magnetic field distributions of No.4 sensor

由图6可以看出,4#传感器所检测的切向分量出现3处明显的波峰,而法向分量对应位置出现明显的波峰-波谷畸变;相应的磁场梯度也超过红色虚线所指示的预先设定的梯度阈值,最大梯度值为12.875A/m/mm,表明所在区域为应力集中的危险区域。

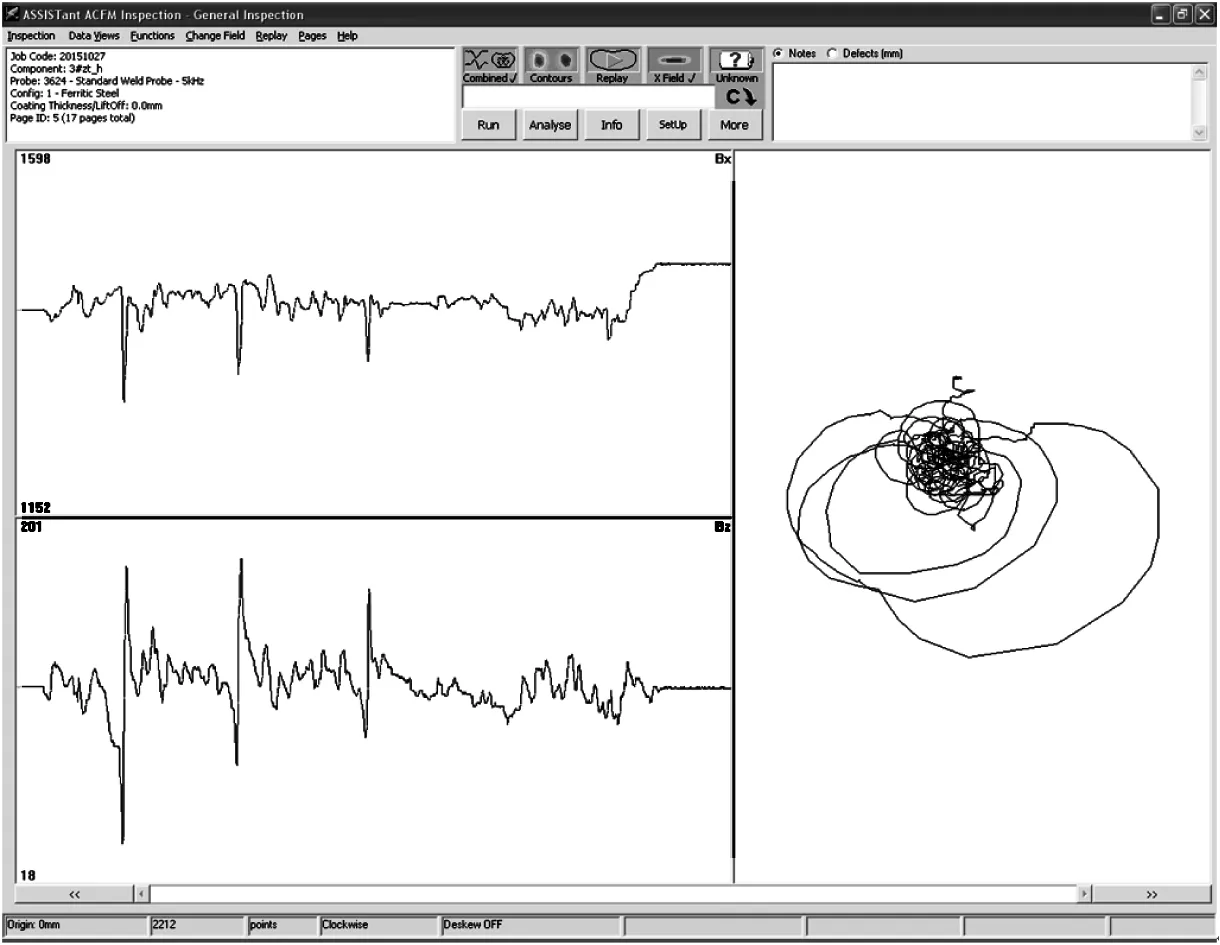

为了进一步验证MMM信号的正确性,利用ACFM检测系统对相同路径进行了扫描,检测信号如图7所示,发现Bx信号有3处产生突降,而Bz信号在相对应的位置出现先波谷后波峰特征,同时右边区域的蝶形图显示有3个明显的闭合环,进而可以判断存在3处疑似裂纹缺陷。

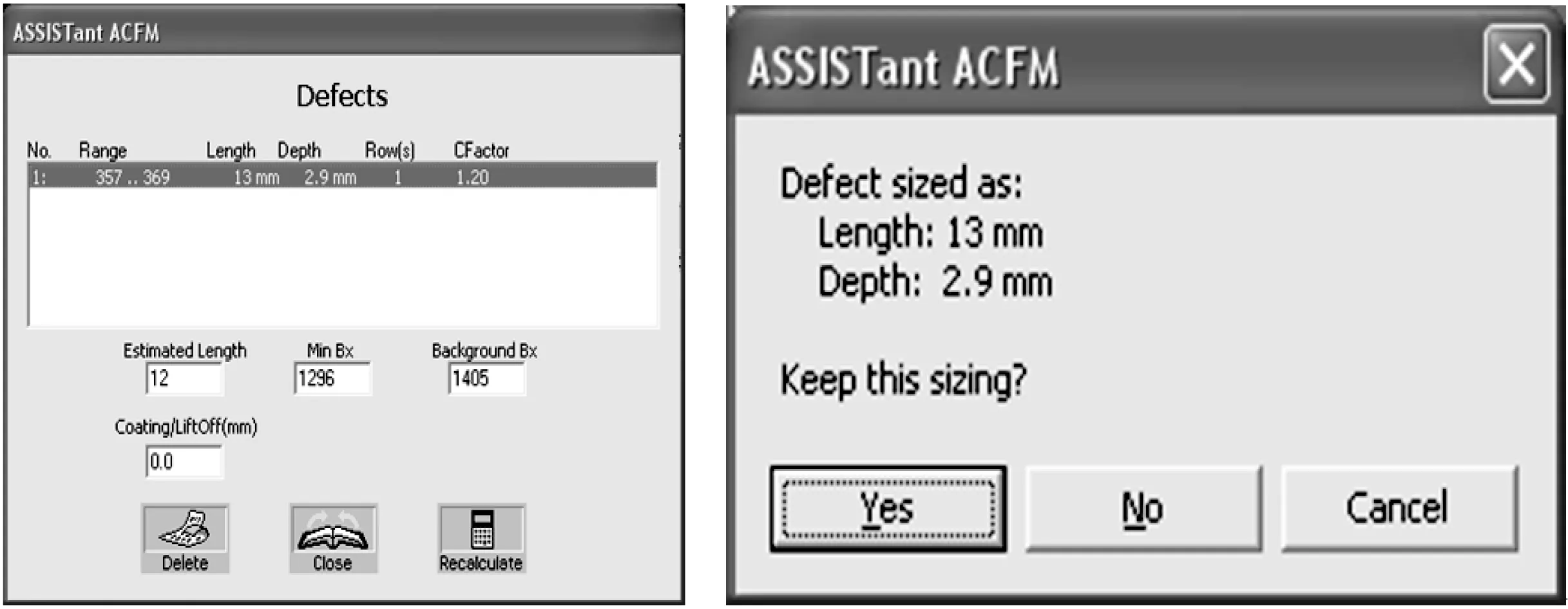

CCS在《海上自升式钻井平台桩腿裂纹检验与修复指南》文件中指出,桩腿裂纹的检验包括检查桩腿有无裂纹以及测量裂纹长度和深度两个方面的内容。为此,基于半椭圆形裂纹假设的ACFM理论模型经反演计算,得到最大裂纹长度为13 mm、深度为2.9 mm,如图8所示。

图7 ACFM检测裂纹缺陷指示信号Fig. 7 ACFM detection crack defect indication signal

图8 ACFM裂纹尺寸计算Fig. 8 ACFM crack size calculation

5 结 语

1) 针对海洋平台检测部位复杂、工作量大等难题,提出了先利用金属磁记忆方法对所有局部待检部位进行全面普查、再利用交流电磁场方法重点对应力集中部位进行裂纹缺陷定量化检测的一种新方法,为平台损伤的现场检测与实施提供了新思路和解决方案。

2) 工程实例检测结果表明,金属磁记忆方法对铁磁构件的早期损伤或焊接质量,如应力集中或微观缺陷所引起的磁场变化非常敏感,验证了金属磁记忆方法适用于自升式海洋平台关键部位定位检测的可行性,为后续其它无损检测方法的测点布置提供了参考依据。

3) 通过对自升式平台桩腿环焊缝应力集中位置的交流电磁场检测,实现了裂纹缺陷的定量化评价,尤其是深度测量信息,为平台结构的修复加固和检验计划可提供指导性建议。

[1] VIERO P F, ROITMAN N. Application of some damage identification methods in offshore platforms[J]. Marine Structures, 1999, 12(2): 107-126.

[2] 张兆德, 王德禹. 基于模态参数损伤检测方法在海洋平台上的应用与改进[J]. 上海交通大学学报, 2004, 38(10): 1 724-1 728. (ZHANG Zhaode, WANG Deyu. Application and improvement of crack detection methods based on modal parameters in jacket platform[J]. Journal of Shanghai Jiao Tong University, 2004, 38(10): 1 724-1 728.(in Chinese))

[3] 李洪涛, 刘跃, 徐长航, 等. 基于振动与声发射信息整合的海洋平台损伤定位方法实验[J]. 天然气工业, 2013, 33(4): 120-124. (LI Hongtao, LIU Yue, XU Changhang, et al. An experimental study of damage detection/location methods in offshore platforms using vibrations and acoustic emission data[J]. Natural Gas Industry, 2013, 33(4): 120-14. (in Chinese))

[4] LI D S, ZHANG Z D, WANG D Y. Damage detection for offshore platform by wavelet transform[J]. Journal of Ship Mechanics, 2010, 14(3): 243-251.

[5] 单宝华, 喻言, 欧进萍. 海洋平台结构超声相控阵检测成像技术的发展及应用[J]. 海洋工程, 2005, 23(2): 104-107. (SHAN Baohua, YU Yan, OU Jinping. Development and application of ultrasonic phased array inspection imaging technology for offshore platform structure[J]. The Ocean Engineering, 2005, 23(2): 104-107. (in Chinese))

[6] 单宝华, 欧进萍. 海洋平台结构管节点焊缝超声相控阵检测技术[J]. 焊接学报, 2004, 25(6): 35-37. (SHAN Baohua, OU Jinping. Ultrasonic phased array inspection technology of offshore platform structure tubular joint welds[J]. Transactions of The China Welding Institution, 2004, 25(6): 35-37. (in Chinese))

[7] 廉纪祥, 沈跃. 管道远场涡流检测技术的进展[J]. 油气储运, 2004, 23(7): 14-16. (LIAN Jixiang, SHEN Yue. The development of remote field eddy current testing technique of pipeline[J]. Oil & Gas Storage, 2004, 23(7): 14-16. (in Chinese))

[8] 李潇, 杨国安, 吴贞焕, 等. 基于声发射信号模糊函数综合相关系数的海洋平台各类损伤识别方法研究[J]. 机械工程学报, 2014, 49(6): 89-97. (LI Xiao, YANG Guoan, WU Zhenhuan, et al. Research on damage identification method of offshore platforms by an ambiguity function integrated correlation coefficient of the acoustic emission signals[J]. Journal of Mechanical Engineering, 2014, 49(6): 89-97. (in Chinese))

[9] 曹宇光, 张士华, 李森, 等. 自升式平台齿轮齿条损伤温度检测方法[J]. 中国石油大学学报(自然科学版), 2013, 37(3): 141-146. (CAO Yuguang, ZHANG Shihua, LI Sen, et al. Damage detection method of rack and pinion of jack-up platform based on meshing temperature field analysis[J]. Journal of China University of Petroleum, 2013, 37(3): 141-146. (in Chinese))

[10] SHARP J V, STACEY A, WIGNALL C M. Structural integrity management of offshore installations based on inspection for through-thickness cracking[C]//17th International Conference on Offshore Mechanics and Arctic Engineering. Libson: 1998.

[11] 王宁, 吕涛, 徐长航, 等. 基于磁记忆的导管架平台关键构件预检测研究[J]. 石油机械, 2015, 43(5): 63-66. (WANG Ning, LV Tao, XU Changhang, et al. A study on pre-detection of critical members of jacket-type platform based on magnetic memory[J]. China Petroleum Machinery, 2015, 43(5): 63-66. (in Chinese))

[12] 冷建成, 周国强, 何庆军, 等. 基于ACFM的自升式海洋平台局部损伤检测[J]. 无损检测, 2014, 36(8): 7-11. (LENG Jiancheng, ZHOU Guoqiang, HE Qingjun, et al. Local damage detection for jack-up platform offshore platform based on ACFM method[J]. Nondestructive Testing, 2014, 36(8): 7-11. (in Chinese))

Joint detection of MMM and ACFM on critical parts of jack-up offshore platform

LENG Jiancheng, TIAN Hongxu, ZHOU Guoqiang, WU Zemin

(School of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318, China)

1005-9865(2017)02-0034-05

P751; TG115.28; U674.38

A

10.16483/j.issn.1005-9865.2017.02.006

2015-12-22

国家自然科学基金资助项目(11472076, 11272084);中国石油天然气集团公司“十三五”资助项目(2016A-1007);中国博士后科学基金资助项目(2015M581426)

冷建成(1977-),男,河南信阳人,教授,主要从事无损检测、结构健康监测及损伤诊断研究。E-mail: lbyljc@163.com