射流-针肋微通道混合型蒸发器换热特性的实验研究

崔付龙,詹可敬,洪芳军

(上海交通大学机械与动力工程学院,上海 200240)

射流-针肋微通道混合型蒸发器换热特性的实验研究

崔付龙,詹可敬,洪芳军*

(上海交通大学机械与动力工程学院,上海 200240)

本文搭建了闭环冷却实验平台,以HFE7000为工质,对单侧出口的阵列式射流冲击针肋微通道沸腾换热进行了实验研究。在控制背压条件下,分别研究了流量、入口温度以及蒸发器放置方向对换热性能的影响。结果表明:增大流量,可以增强换热,同时延缓传热的恶化;提高入口温度,核态沸腾提前,并可以提高换热系数,但传热恶化也提早;蒸发器放置方向对单相换热和核态沸腾发展段的平均换热性能影响较小,但对换热均匀性有较大的影响,射流向下和横流向上的均温性相对较好。

针肋微通道;阵列式射流;核态沸腾;放置方向

0 引言

随着高集成度、小型化、大功率的发展趋势,各种电力电子元器件需要散热的功率和热流密度日益增加,传统的空气冷却技术(包括采用各种热管进行热扩散)已愈来愈难以满足要求。射流冷却技术是高热流密度散热的最重要技术之一,具有广阔的应用前景。另外,换热器是空调系统的核心部件,采用微通道换热器是提高空调性能的一项重要举措[1]。张蕾[2]通过实验指出空调室外机采用微通道换热器时,具有高效、减排和低成本等优点,有着广阔的应用前景。李峰等[3]归纳指出,当微通道换热器作为蒸发器使用时,由于入口为两相状态,流量分配不均匀,将造成换热性能的明显变化。射流微通道混合型蒸发器,由于改变了微通道进液方式,不但能克服流量分配的问题,而且换热性能得到进一步提高。

单孔射流的覆盖面积较小,对于大面积热源散热,一般需要通过阵列式射流实现较好的换热效果。然而,在阵列式射流冷却中,上游流体射流后的横向流动,会对换热造成不利影响:射流腔内上游压力大,下游压力小,分配给下游射流孔的流量较多,可能导致换热性能上游弱、下游强[4];下游射流孔的射流在发展过程中,受到横流影响,可能无法有效冲击换热面,从而造成射流滞止区的换热弱化[5-6]。

为消除横向流动对下游射流的影响,SUNG等[7]设计了微通道内射流孔孔径沿横流方向依次降低的阵列射流,对 HFE7100工质的数值仿真表明,在低Re下,换热效果有很大提升,表面温度也更加均匀。HUSAIN等[8]以水为工质进行阵列射流的单相换热模拟,他们发现横流的影响沿流动方向不断增强,但是在相邻射流孔中间位置增加柱肋后,可缓解此现象,保证下游射流的完整性,强化对应区域的换热。

微肋表面强化结构不仅可以克服横流作用对下游射流孔射流发展的不利影响,同时也增加了总换热面积以及流体的扰动,可以有效强化阵列式射流和微通道散热冷却性能。NDAO等[9]在以R134a为工质射流冲击针肋表面的实验中发现,在单相换热段,肋片显著强化了换热性能,在换热面积增大2.44倍的情况下,换热系数(Heat Transfer Coefficient,HTC)增长高达3.03倍。作者之后对各种横截面形状的针肋结构进行了强化换热性能的比较,结果发现,肋片换热性能最好的是圆形截面肋片,其次是方形截面肋片[10]。马爱香等[11]研究了FC-72射流冲击方柱结构表面的流动沸腾,指出方柱微结构表面具有明显强化换热能力,但肋效率会随热流密度升高而降低。RAU等[12]以HFE7100为工质研究阵列式射流沸腾换热系数时,比较了射流冲击光滑铜面和微肋铜表面的相变换热性能,发现肋片不仅扩展了换热面积,同时也增加了汽化核心,从而大幅提高了HTC和临界热流密度(Critical Heat Flux,CHF)。杨瑞波等[13]以去离子水为工质研究了阵列式射流冲击方肋结构表面的换热性能,指出肋片直接影响换热能力,但并非越高越好,而是存在最佳高度。张永海等[14]以FC-72为工质进行了射流冲击方柱微肋结构表面继而在针肋微通道内流动沸腾换热的实验研究,结果表明肋效率随热流密度和流动速度的增大而逐渐降低。

目前阵列式射流微肋表面或微通道两相换热过程中横流影响的研究尚有欠缺,同时还未有人针对实际应用中换热面朝向不定的特点,对射流沸腾和横流的作用进行深入研究。本文建立闭环冷却实验系统,以HFE7000为冷却工质研究针肋微通道表面的阵列射流沸腾,研究射流速度和过冷度的影响,并重点考察测试段在 4种不同放置方向时横流对沸腾换热的影响。

1 实验系统和方法

1.1 冷却环路

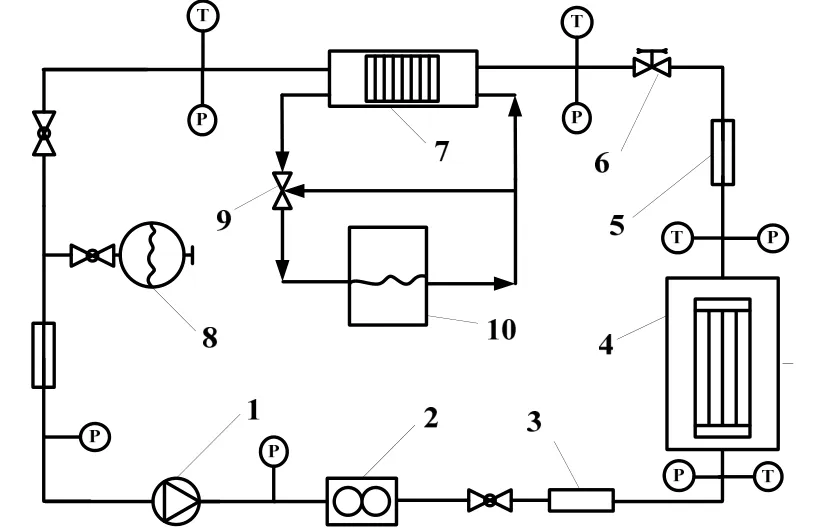

图1所示为本文建立的实验系统环路示意图。如图所示,流体经过齿轮泵提高压力后,依次经过涡轮流量计和颗粒过滤器,进入测试段进行射流沸腾换热,相变后的流体进入板式换热器,被凝结、过冷到设定的温度,回到齿轮泵的入口,完成1次循环。

图1 冷却环路示意图

支路上的隔膜式蓄能器可以缓冲环路内由单相流动到两相流动变化时的体积变化。同时,通过调节气侧充入的N压力,可以控制系统的整体压力水平。测试段出口压力可以通过调整其后的针阀开度进行细微调节。测试段出口压力为225.4kPa±7.2 kPa,对应饱和温度为60 ℃±1 ℃。通过调节恒温冷却水温度和流量可以对板式换热器的工质出口温度进行控制,由于在主环路的管壁外采用聚氨酯套筒进行保温,测试段入口温度和过冷器出口温度非常接近。本文实验分别保证测试段入口温度Tin为45 ℃和40 ℃,即入口过冷度ΔTsub为15 ℃和20 ℃。

1.2 蒸发器测试段

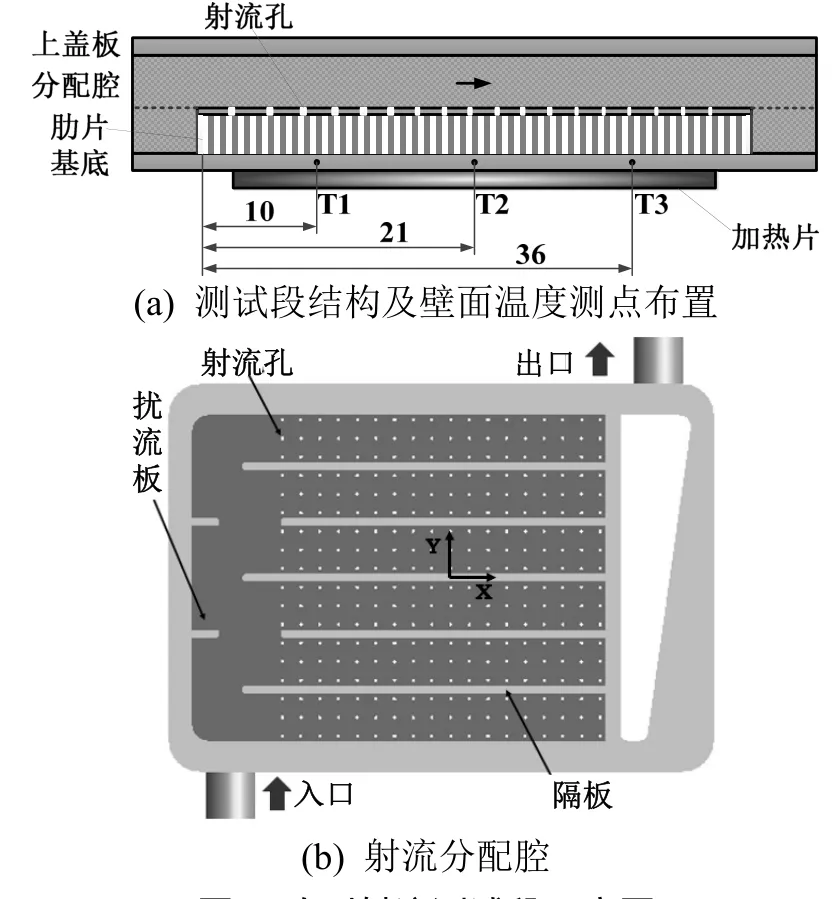

图2为测试段示意图,主要包括上盖板、分配腔、肋片换热面和加热片。上盖板、分配腔、换热面均为黄铜材料(导热系数约为100 W/(m·K)),各部分通过银焊连接。测试段外形尺寸为 50 mm(长)× 50 mm(宽)× 70 mm(高),加热面积 Aheater为 40 mm ×40 mm。加热片为不锈钢材质,电阻约为 11 Ω,安装时,在测试段加热面涂抹导热硅脂,以减少接触热阻。加热片与测试段外部以酚醛树脂电木(导热系数约为0.023 W/(m·K),耐温140 ℃)作为第一层保温外壳,以螺栓紧固,确保测试段与加热片的紧密贴合。在酚醛树脂电木外围以聚氨酯保温棉包裹,进一步保温绝热,减小测试段向环境的漏热。

分配腔的具体结构如图2(b)所示,出入口均设计在侧边,在入口段设计扰流板,以实现横向方向的流量均匀分配,出口段设计为渐扩形,保证两相流体的顺畅排出。射流孔板厚度L=1.5 mm,在X和Y方向各有 18排射流孔,射流孔径 Djet= 0.4 mm,间距S = 2.4 mm。Y方向孔径不变,为实现流量均匀分配,每3排为一组,以隔板隔开;X方向,每6列射流孔为一组,分为上游射流孔、中游射流孔和下游射流孔。

换热面基底厚度Lbase=2 mm,肋片覆盖面积Abase为42 mm × 42 mm,略大于40.8 mm×40.8 mm的射流孔中心覆盖面积。肋宽和肋间距为0.3 mm,肋片顶住上盖板,高度为2.3 mm,形成针肋微通道。采用3根线径0.127 mm的T型热电偶分别测量上中下游区域的壁面温度,热电偶的测温精度为±0.5 ℃,测温点位于 Y方向中心线上,距离底部加热片0.5 mm,在X方向上的分布如图2(a)所示。

图2 阵列射流测试段示意图

1.3 数据处理方法

本文测试段采用薄电加热片加热,由于加热片与测试段紧密贴合,且整个测试段保温较好,向周围环境散热的损失可以忽略,因此,本文加热热流密度可计算为:

式中:

U——电加热片加热电压,V;

I——电加热片加热电流,A;

Aheater——电加热片有效加热面积,m2。

对上、中、下游3个点测得的温度取平均,得到蒸发器底面平均温度Tb,定义壁面过热度为底面平均温度与饱和温度之差,即:

式中:

Tb——底面平均温度,℃;

Ts——相变饱和温度,℃;

测试段上、中、下游的换热系数以式(3)计算:

式中:

q——热流密度,W/m2;

Ti——各测点测得的温度,℃;

Tin——工质入口温度,℃;

对局部换热系数取平均,即可得到测试段的平均换热系数have。

2 结果分析与讨论

2.1 基本传热特性

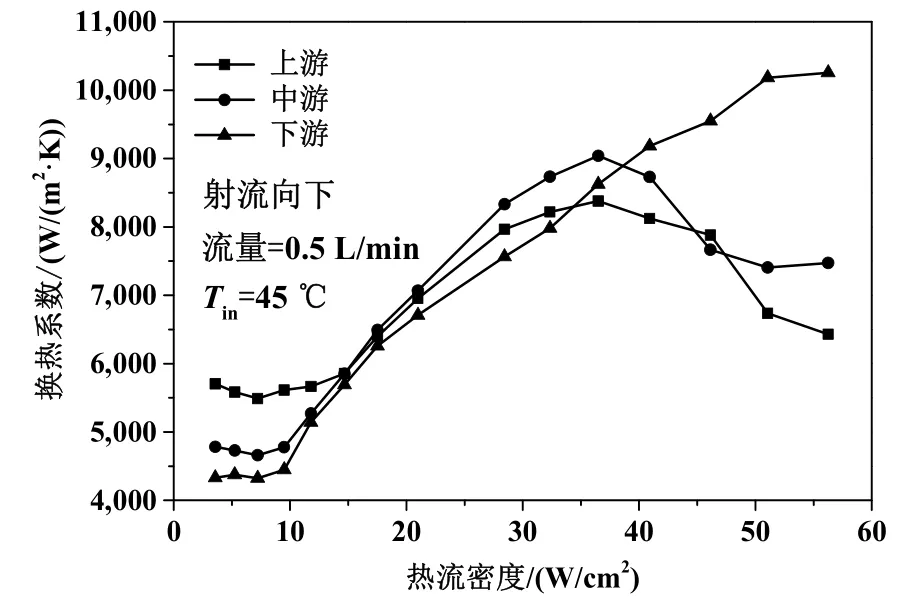

图3为射流向下、流量为0.5 L/min、入口温度为45 ℃时的局部换热系数曲线图。由图可见,热流密度较低时,换热系数随热流密度的变化不大,为单相换热阶段。局部换热系数沿横流方向逐渐降低表明,中、下游射流受横流影响,射流冲击能力变弱,主要依靠横向流动进行换热。随着热流密度的增加,由于下游的换热较弱,而且横流流体经上游加热后,温度较高,因此下游区域壁面温度较高,率先发生相变,引起换热系数的增加。之后,中游和上游区域的壁面温度相继达到了相变点,发生相变换热,换热系数快速升高。当 3个区域都开始相变时,换热性能差距相对较小。由于中、上游区域横流冲刷较小,气泡不易脱离壁面,积聚在一起,换热系数较早发生恶化。而下游区域,横流速度较大,且上游区域恶化后,气体压力升高,导致下游射流孔流量分配更多,冲击作用更大,气泡容易被冲击凝结破裂,难以聚集,因此换热系数更高,且难以发生恶化。

图3 局部换热系数随热流密度变化

2.2 流量及入口温度的影响

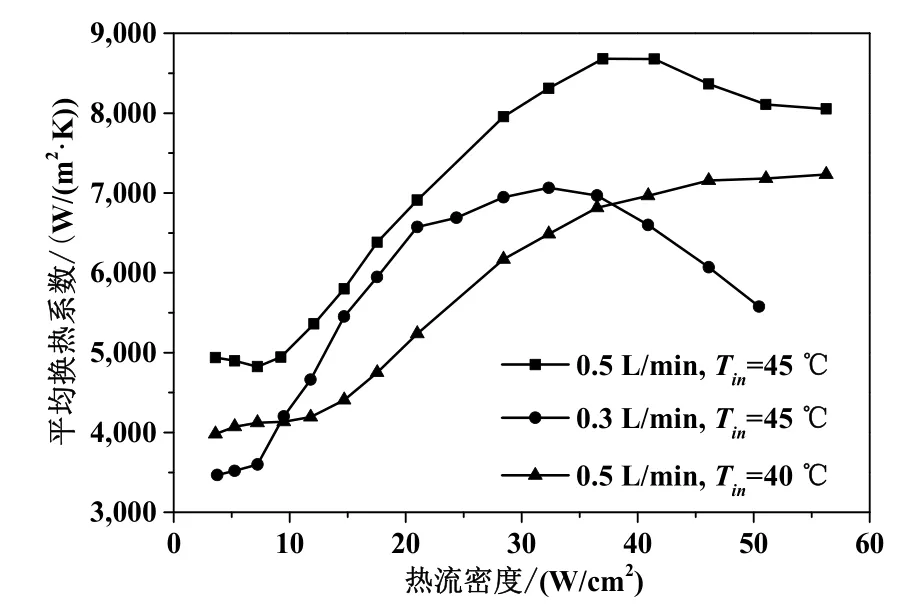

如图 4所示,在相同的入口温度 45 ℃下,在单相换热阶段,流量为 0.3 L/min时的平均换热系数明显低于 0.5 L/min时的换热系数;原因在于流量越低,射流速度和横流速度都越小,射流速度降低,对肋片根部区域的换热不利,而横流速度的降低,则更多地影响了肋片周边区域的换热,两者共同导致了平均换热系数的降低。随着相变的发生,两者之间的差距缩小,表明核态沸腾时,相变换热的比重大于单相换热,但是 0.5 L/min时出现传热恶化的热流密度更高。

图4 流量及入口温度对传热的影响

由图4(a)可以发现,在相同流量0.5 L/min下,当入口温度由 45 ℃降低到 40 ℃时,沸腾曲线有右移趋势,平均换热系数有较大幅度的降低。但是,当入口温度45 ℃时的换热系数开始急剧降低,入口温度40 ℃的换热系数仍然处于持续增长阶段,因此可以推测其将获得更高的临界热流密度。这些和现有文献的结论是一致的;例如:MUDAWAR等[15]在微通道射流研究中发现,过冷度的提高推迟了核态沸腾的发生,同时也提高了CHF;JOSHI等[16]在阵列式射流冲击具有烧结多孔层的肋片表面的研究中发现,入口过冷度为5.5 K时的换热性能要比入口过冷度10 K时的换热系数有大幅度的提高。

2.3 蒸发器放置方向的影响

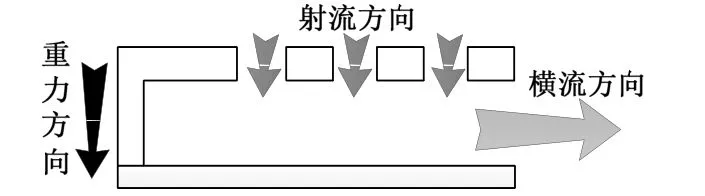

本文研究了射流向下、射流向上、横流向下以及横流向上4种测试段放置方向时的换热性能。如图5所示为射流向下时的测试段布置方向的示意图(图中并未画出肋片及其他复杂结构,且仅代表射流向下放置),此时射流顺重力方向。同理,射流向上放置时射流为逆重力方向,横流向上为横流逆重力方向,横流向下为横流顺重力方向。

图5 蒸发器放置方向(射流向下)示意图

图6为测试段不同放置方向时的换热情况的比较。由图6(a)和图6(b)可见:1)4种放置方向下的平均换热性能在单相换热和核态沸腾发展阶段差别很小;2)射流向上时的换热恶化(换热系数下降)出现得最晚,横流向上和横流向下换热恶化时的热流密度差别较小,而射流向下时的换热系数最早出现降低的趋势。

进一步分析如图6(c)所示的局部换热系数可以发现:在相变初期,相比于射流向下放置,射流向上时上游会积聚气体,导致上游压力增大,上游射流孔分配到的流量变少,对应换热区域相变程度增强,换热系数反而变大;热流密度继续增大,上游的汽泡持续增多,对换热不再有利;而下游射流孔,随热流密度提高,分配流量也不断增大,下游射流孔过冷液体的冲击,造成下游汽泡的破碎,对于下游地区的沸腾强化作用较大。

对于图6(d)中横流向上和横流向下两种放置方位的局部换热系数,分析如下:对于横流向下的蒸发器,当热流密度较低时,蒸发器内部相变程度较低时,产生的汽泡较小,在横流冲刷下能顺利排出测试段;随着热流密度增加,相变程度继续增加,汽泡增多,在浮力作用下积聚在上游区域,增大了此区域的压力,造成上流射流孔流量补给不足,形成恶性循环,局部换热系数急剧降低;相变程度继续加深后,上游积聚汽泡,阻碍了射流的发展,进一步增大了下游射流孔的流量,且对比横流向上的布置,下游分配的流量更大,因而换热系数更高;对于下游区域,可明显观察到,横流向下时的相变起始点(Onset of Nucleate Boiling,ONB)比横流向上推迟,这是由于横流向下时,分配腔内部的流体也是向下流动,导致下游射流孔的流量较大,射流冲击能力增强,ONB推迟。

图6 蒸发器放置方向的影响(流量0.5 L/min,Tin=45 ℃)

图6(e)给出了不同放置方向时测试段的压降。总体上看,在相同热流密度下,射流向上时压降更小;原因在于相较于射流向下的布置,射流向上布置时,汽泡不易被带出蒸发器,积聚在蒸发器内部,造成上游压力增大,导致下游射流孔分配流量增多,从而缩短了流体在蒸发器内部的流动距离,因而压降不增反降。横流向上布置压降高于横流向下布置,原因也是如此。这也解释了为什么射流向上时的平均换热性能比朝上时好,横流向下的平均换热性能比向上好。因为射流向上和横流向下测试段上游能够分配到更多的流量,而这些流量对下游冷却也起到了强化作用。

图 6(f)给出了加热面的最大温差。在沸腾发展段,虽然测试段放置方向的改变对平均换热性能的影响较小,但对换热面均温性的影响仍然较大,其原因在于,4种放置方向下,汽泡排出的难易程度不同,由易至难顺序依次为:横流向上、射流向下、射流向上、横流向下。汽泡排出不利时,上游易堵塞,恶化较早,换热系数较低,而下游区域,射流孔流量增多,换热系数较高。如在热流密度51 W/cm2时,下游区域对应的换热系数分别为10,962、10,185、1,175 和 12,130 W/(m2·K)。对于汽泡排出不利的放置方向,维持平均换热性能依靠的是下游换热系数急剧的增大,而不是整体换热性能的提升,故而会导致换热面均温性较差。

3 结论

本文研究了阵列式射流冲击微肋表面蒸发器的换热性能,主要考察了流量、入口温度等流动参数和放置方向等空间参数对蒸发器沸腾换热性能的影响,主要结论如下:

1)上游区域换热主要依靠射流冲击,下游区域换热主要依靠横流。相变后,上游汽泡积聚,下游射流冲击增强,射流冷却比重增大;

2)提高流量,增大射流速度,可以明显提高蒸发器换热性能。降低流量时,相变起始点发生提前,出现传热恶化的热流密度变小;

3)降低入口温度,相变换热系数明显减小,相变起始点推迟,但临界热流密度将更高;

4)在单相换热和核态沸腾发展段,放置方向对换热性能影响不大;

5)核态沸腾发展段,放置方向对腔内气体排出不利时,流量分配不均程度加深,下游射流孔换热系数提高,出入口压降降低;

6)放置方向对换热的均匀性有较大的影响,射流向下和横流向上的均温性相对较好。

[1]徐博, 祁照岗, 陈江平, 等. 微通道换热器翅片参数研究[J]. 制冷技术, 2011, 31(4): 16-20.

[2]张蕾. 微通道换热器空调系统性能试验分析[J]. 制冷技术, 2010, 30(1): 33-36.

[3]李峰, 徐博, 杨涛, 等. 家用空调微通道换热器流量分配特性研究[J]. 制冷技术, 2012, 32(9): 13-17.

[4]ANDREWS G E, HUSSAIN C I. Full coverage impingement heat transfer: the influence of channel height[C]// Proceedings of 8th International Heat Transfer Conference, 1986: 1205-1211.

[5]ANDREWS G E, HUSSAIN C I. Full coverage impingement heat transfer-The influence of crossflow[C]// 23rd Joint Propulsion Conference, 1987.

[6]RHEE D H, YOON P H, CHO H H. Local heat/mass transfer and flow characteristics of array impinging jets with effusion holes ejecting spent air[J]. International Journal of Heat and Mass Transfer, 2003, 46(6): 1049-1061.

[7]SUNG M K, MUDAWAR I. Effects of jet pattern on single-phase cooling performance of hybrid micro-channel/micro-circular-jet-impingement thermal management scheme[J]. International Journal of Heat and Mass Transfer, 2008, 51(19): 4614-4627.

[8]HUSAIN A, ARIZ M, AL-RAWAHI N Z H, et al.Thermal performance analysis of a hybrid micro-channel,-pillar and -jet impingement heat sink[J]. Applied Thermal Engineering, 2016, 102: 989-1000.

[9]NDAO S, LEE H J, PELES Y, et al. Heat transfer enhancement from micro pin fins subjected to an impinging jet[J]. International Journal of Heat and Mass Transfer, 2012, 55(1): 413-421.

[10]NDAO S, PELES Y, JENSEN M K. Effects of pin fin shape and configuration on the single-phase heat transfer charact- eristics of jet impingement on micro pin fins[J].International Journal of Heat and Mass Transfer, 2014, 70:856-863.

[11]马爱香, 魏进家, 袁敏哲, 等. 方柱微结构表面上FC-72的流动沸腾强化换热实验研究[J]. 工程热物理学报, 2009(8): 1324-1326.

[12]RAU M J, GARIMELLA S V, DEDE E M, et al. Boiling heat transfer from an array of round jets with hybrid surface enhancements[J]. Journal of Heat Transfer, 2015,137(7): 071501.

[13]杨瑞波, 夏国栋, 柴磊. 受限浸没射流阵列冲击针肋热沉的传热特性[J]. 航空动力学报, 2010(12): 2795-2801.

[14]张永海, 魏进家, 郭栋. 方柱微结构表面射流-流动沸腾强化换热[J]. 工程热物理学报, 2012, 33(6): 973-977.

[15]SUNG M K, MUDAWAR I. Single-phase and two-phase hybrid cooling schemes for high-heat-flux thermal management of defense electronics[J]. Journal of Electronic Packaging, 2009, 131(2): 121-131.

[16]JOSHI S N, DEDE E M. Effect of sub-cooling on performance of a multi-jet two phase cooler with multi-scale porous surfaces[J]. International Journal of Thermal Sciences, 2015, 87: 110-120.

Experimental Study on Heat Transfer Performance of Jet Impingement - Pin Fin Microchannel Hybrid Evaporator

CUI Fulong, ZHAN Kejing, HONG Fangjun*

(School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200240, China)

A closed-loop experimental setup was built to study the heat transfer performance of jet impingement boiling in a pin-fin microchannel with one-side outlet using HFE7000 as the working fluid. The effects of flow rate, inlet temperature and test section placement directions on the heat transfer characteristics were experimentally investigated under a constant back pressure. It was found that increasing flow rate can improve heat transfer coefficient and delay heat transfer deterioration. A lager inlet temperature leads to an earlier onset of nucleate boiling, a higher heat transfer coefficient, as well as an earlier heat transfer deterioration. The placement direction of test section has little influence on average heat transfer coefficient in both single-phase and nucleate boiling developing stages, however, it strongly affects the uniformity of heating surface temperature, with the better uniformity in the cases of downward-jet and upward-crossflow.

Pin fin microchannel; Jet array impingement; Nucleate boiling; Placement direction

10.3969/j.issn.2095-4468.2017.04.101

*洪芳军(1976-),男,教授,博士。研究方向:微小尺度流动与传热传质。联系地址:上海市闵行区东川路800号,邮编:200240。联系电话:021-34204377。E-mail:mehongfj@sjtu.edu.cn。

国家自然科学基金资助项目(No.51376129);上海航天技术研究院-上海交大航天先进技术联合研究中心资助项目(No.USCAST2015-06)。