过热器氧化物溶解过程中金属材料局部腐蚀机理研究

邓宇强,叶智,张小平,张少勇,蔡国保,张继光,涂伟

(华电电力科学研究院,杭州 310030)

过热器氧化物溶解过程中金属材料局部腐蚀机理研究

邓宇强,叶智,张小平,张少勇,蔡国保,张继光,涂伟

(华电电力科学研究院,杭州 310030)

工程清洗后的割管检查和模拟清洗试验均发现,锅炉过热器局部氧化皮剥落部位出现了深400 μm以上的腐蚀坑,对腐蚀坑的形成原因进行试验验证和腐蚀机理分析。分析结果表明:在氧化皮溶解区域与局部氧化皮剥落的金属裸露区域,会形成“大阴极”和“小阳极”的电池腐蚀效应,加速了金属的腐蚀,在局部氧化皮剥落部位生成了严重的腐蚀坑。因此,进行过热器氧化皮化学清洗时,需要同时用实际管样来评价腐蚀控制效果。

过热器;氧化皮;剥落;化学清洗;局部腐蚀;电池腐蚀效应

0 引言

火力发电机组过热器氧化皮的生长和剥落,会造成汽轮机冲蚀、过热器堵塞爆管等一系列问题[1-2]。针对过热器氧化皮的治理,目前主要采取的技术手段有化学清洗、管材升级更换和割管清理等。化学清洗法是根据溶解剥离氧化皮的原理来达到清除氧化皮的目的,由于所采用的清洗剂对金属材料都会产生不同程度的腐蚀,因此,化学清洗过程中的腐蚀速度是一项非常重要的监控指标[3]。DL/T 794—2012《火力发电厂锅炉化学清洗导则》规定,锅炉化学清洗过程中用腐蚀指示片测量的金属平均腐蚀速度应小于8 g/(m2·h),腐蚀总量应小于80 g/m2[4]。而在过热器化学清洗中,多数氧化皮的厚度通常在100 μm以上,单位面积的氧化皮量达1 000 g/m2以上,远超过锅炉水冷壁清洗要求的200 g/m2左右的范围,过热器化学清洗的药剂浓度和清洗所需要的时间都是常规锅炉水冷壁化学清洗的2倍以上。因此,目前主要针对控制金属材料腐蚀速度和溶解氧化皮效率开展清洗配方工艺的研究[5-7],并且已有成熟的清洗配方工艺在工程上成功应用[8]。

1 过热器腐蚀现状

国内某电厂一台600 MW亚临界参数国产燃煤机组运行8年后,由于氧化皮问题严重影响了电厂生产的安全性和经济性,对后三级过热器进行了化学清洗。清洗过程中,所有金属材料的腐蚀速度及腐蚀总量都控制在DL/T 794—2012《火力发电厂锅炉化学清洗导则》规定的指标内,TP347H不锈钢材料也未出现晶间腐蚀和应力腐蚀的情况。但在过热器清洗结束后第3年的割管检查中,发现12Cr1MoV表面存在深度超400 μm的深坑,扣除氧化皮的厚度122 μm,原始深度超过500 μm(如图1所示)。锅炉生产厂家分析,这种深坑在生产制造过程是不会出现的,出厂检测也不会通过;化学和金属专业人员分析,运行过程中的高温氧化也不会产生如此高的腐蚀速度。国内出现过停用腐蚀引起的腐蚀坑泄漏情况,但主要发生在再热器弯头易积水的部位,该管段取自弯头1 m以上的垂直管,因此不是停用保护控制不当产生的腐蚀。考虑到此前进行过化学清洗,因此通过设计模拟试验,对这种腐蚀坑的形成原因进行试验验证和腐蚀机理分析。

图1 后屏过热器12Cr1MoV表面腐蚀坑形貌

2 试验内容

2.1主要材料

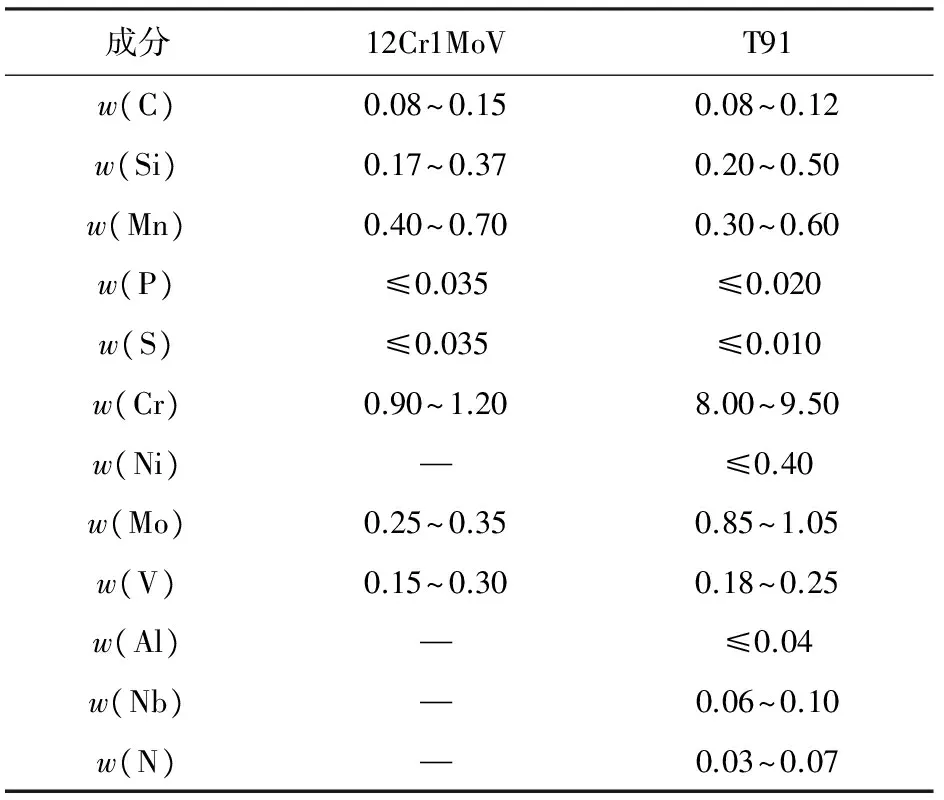

试验介质为某电厂过热器化学清洗采用的催化柠檬酸清洗剂[8],试验材料为取自某电厂氧化皮厚度在100 μm以上的12Cr1MoV和T91末级过热器管样,其材料化学成分见表1。

表1 试验用材料化学成分 %

2.2试样制备

催化柠檬酸清洗剂配方:柠檬酸体积分数,6.0%;缓蚀剂体积分数,0.5%;催化剂体积分数,1.0%;pH值,>3.0;温度,(92±2) ℃。

采用等离子机将过热器管样切割成50 mm长的管段,选择表面有氧化皮剥落或开裂的管段进行试验,将管样加工制作成40 mm×12 mm×3 mm(长×宽×厚)的腐蚀试片。用#200,#400和#600的水磨砂纸对腐蚀试片进行逐级打磨后,用丙酮擦洗表面,再放入干净的丙酮中浸泡2 min;冷风吹干,置于干燥器内干燥1 h;称重并用游标卡尺精确测量试片的长、宽、高,计算试片面积;测量完后放入干燥器内备用。

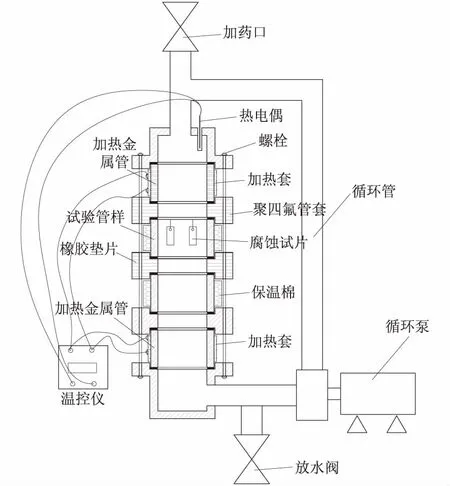

2.3试验方法

采用动态模拟实际清洗过程的试验装置(如图2所示),包括管样清洗夹持装置和循环泵体组成的循环回路,在循环回路的垂直段临时加装超声波流量计测定清洗流速,根据测量结果调节循环泵的频率来控制清洗流速。采用塑料套管制作管样清洗夹持装置,可以通过调节紧固螺杆将环状试验管样和环状加热器进行紧固密封,确保试验过程中接合面不发生泄漏。内部设置有腐蚀指示片悬挂装置,可在试验前挂入两片腐蚀指示片进行腐蚀失重评价。在上紧固帽的测温管中插有热电偶,热电偶和环形加热器间连有温度控制仪,进行试验期间清洗系统的温度控制。上紧固帽顶上开有清洗液入口和加药口,底部开有清洗液排放口,可及时补充、置换和排放系统内的清洗液。

图2 模拟化学清洗腐蚀试验装置

将表面有氧化皮剥落或开裂的试验管段安装在图2中的试验管样位置,并悬挂两片相同管样加工的腐蚀试片。按图2安装试验装置并确认系统的严密性后,加入配制好的催化柠檬酸溶液,开启温控仪进行系统清洗介质的升温,温度升至92 ℃后开始计时,共清洗2次,每次清洗24 h。

试验结束后,停运试验装置中的循环泵,先将顶部加药口阀门打开,再将底部排放口阀门打开排放清洗液;拆卸紧固螺杆后,取出腐蚀指示片和试验管样,立即放入二级除盐水配制的体积分数为1%的氨水溶液中将清洗液冲洗干净;用橡皮将表面的腐蚀产物擦拭干净,并放入干净的丙酮中浸泡2 min;冷风吹干,置于干燥器内干燥1 h;称重并计算腐蚀指示片的失重,并按式(1)计算腐蚀速度。

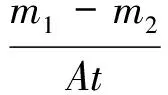

(1)

式中:v为腐蚀速度;m1为试片初始质量;m2为试片试验后质量;A为试片面积;t为试验时间。

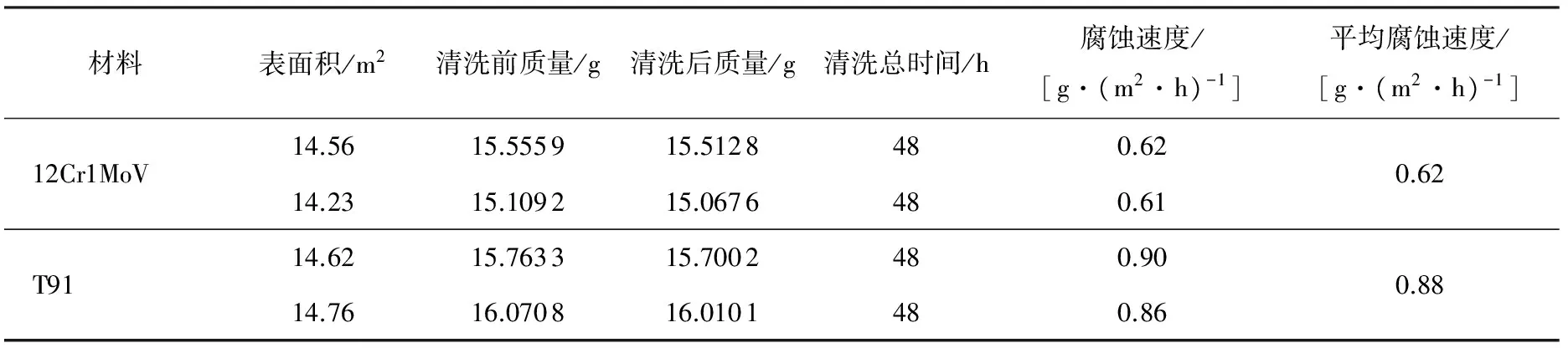

3 试验结果

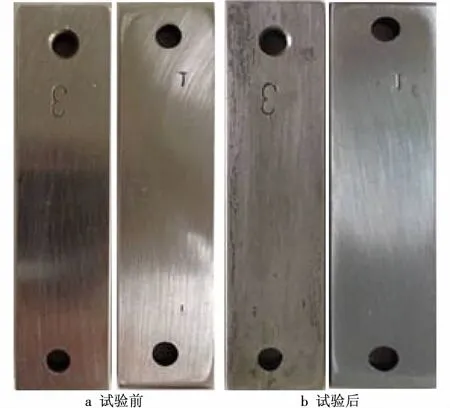

12Cr1MoV和T91金属腐蚀指示片的表面积、清洗前后的质量和腐蚀速度计算结果见表2,由表2可见,两种材料的腐蚀速度均没有超过2 g/(m2·h),远小于DL/T 794—2012《火力发电厂锅炉化学清洗导则》规定的控制指标,与相关文献的研究结果和工程应用结果基本一致。腐蚀指示片表面没有严重腐蚀情况(如图3所示),表明模拟清洗装置中悬挂的金属腐蚀指示片主要发生的是均匀腐蚀失重,而没有发生局部腐蚀。

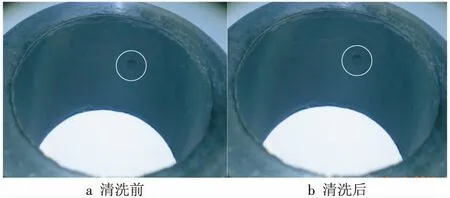

12Cr1MoV过热管样清洗前,表面氧化皮厚度约为200 μm,整体较均匀致密,只有一处局部发生氧化皮剥落的部位(如图4a所示)。清洗结束后,氧化皮剥落部位出现了深度超过500 μm的腐蚀坑,其他部位没有明显的点腐蚀情况(如图4b所示)。

表2 清洗试验中各金属材料的腐蚀速度

图3 腐蚀指示片试验前、后形貌

图4 过热器管12Cr1MoV氧化皮剥落部位清洗前、后形貌

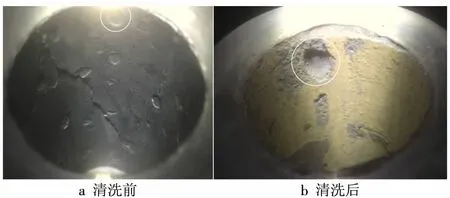

T91过热管样清洗前,表面氧化皮厚度约为300 μm,氧化皮表面已存在大量的剥落痕迹,但剥落处未见明显的基体露出情况(如图5a所示)。氧化皮清洗结束后,只在一处氧化皮剥落部位出现了明显的腐蚀坑,深度超过了600 μm,其他部位均未观察到明显的点腐蚀情况,但表面都保留一层均匀的浅黄色氧化皮(如图5b所示)。相关研究资料显示[9-10],这层浅黄色氧化皮是“富铬层”,即T91类铬含量较高的铁素体过热器金属材料表面生成的底层氧化皮,是铁铬尖晶石类氧化层结构(CrxFe3-xO4),该氧化层很难被化学清洗介质溶解,对基体材料的腐蚀也有一定阻碍作用。

图5 过热器管T91氧化皮剥落部位清洗前、后形貌

氧化皮清洗试验结束后,12Cr1MoV和T91两种过热器管样表面氧化皮剥落部位都生成了深度超过500 μm的腐蚀坑,一旦腐蚀坑的深度超过了保持金属材料强度所必需的减薄厚度,该部位极易在运行中发生爆破泄漏。只有对这种腐蚀发生的原因进行分析,才能研究开发控制点腐蚀发生发展的清洗技术。

4 腐蚀机理分析

化学清洗溶解铁氧化物过程中,发生的电化学反应主要分3步。

第1步是碱性氧化物(Fe3O4)与酸性清洗介质发生的酸碱反应即氧化物的溶解过程,见式(2)。该过程与清洗介质的溶解性能和铁氧化物的溶解扩散速度密切相关,因此,过热器氧化皮清洗过程中,采用提高清洗介质浓度、升高温度和提高清洗流速等措施的目的是为了提高式(2)的反应速度,以达到提高清洗效率、减少清洗时间的效果。但同时还要兼顾控制金属的腐蚀速度,所以介质浓度、清洗温度和流速等参数通常需要通过腐蚀试验来确定。

第2步是在基体上发生金属铁的失电子腐蚀反应,见式(3)。通常的清洗腐蚀试验都采用表面打磨抛光处理的金属腐蚀指示片来评价,金属得失电子的难易程度决定了金属的腐蚀速度。

第3步是在溶液或氧化层中发生的三价铁离子得电子的还原反应,见式(4)。化学清洗过程中,通常采取加入还原剂的方法使溶液中的三价铁离子得电子还原为二价铁离子,以避免其与金属基体间发生得失电子的腐蚀反应。

(2)

(3)

(4)

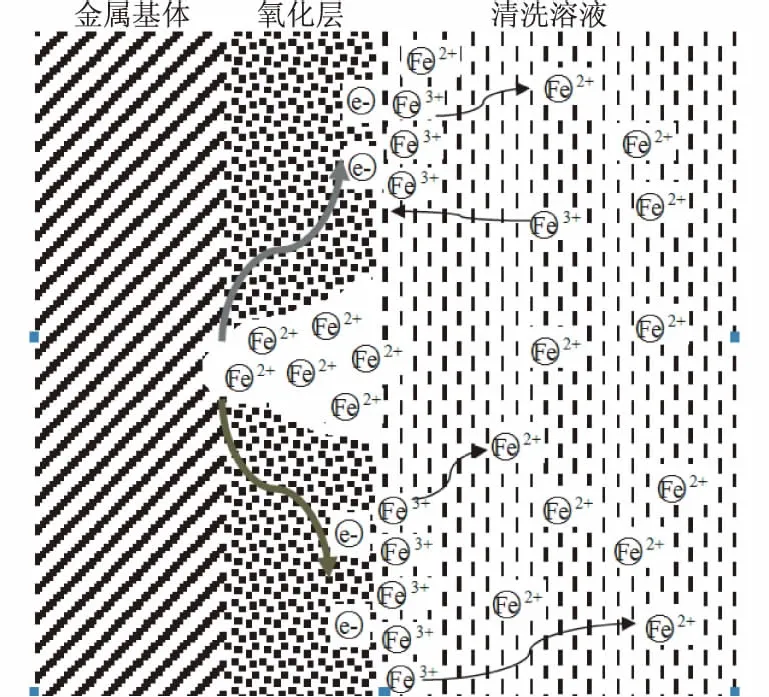

根据过热器氧化皮清洗发生的这3个离子反应方程和试验重现的腐蚀现象,建立了如图6所示的氧化皮剥落部位的腐蚀模型。铁氧化物的溶解和三价铁的得电子被还原过程主要发生在氧化皮与清洗介质的界面,金属基体失电子被腐蚀的反应主要发生在氧化皮剥落部位。由于清洗介质的高电导性,这两步发生电子得失的电化学反应可以在溶液与基体界面间的任何部位发生。氧化皮溶解过程中三价铁得电子,就会形成大面积的“大阴极”,而当氧化皮局部剥落并使金属基体裸露于清洗介质时,金属裸露部位形成局部失电子被腐蚀的“小阳极”,这种“大阴极”与“小阳极”的电池腐蚀效应会加速氧化皮剥落部位裸露金属的腐蚀,其腐蚀速度不能通过溶液中悬挂的腐蚀指示片来评价。所以,过热器化学清洗中,悬挂腐蚀指示片的腐蚀速度均在标准规定指标范围内,但仍能发生局部严重的腐蚀减薄情况。

图6 氧化皮剥落部位的腐蚀模型

由于12Cr1MoV这类金属的铬含量比较低,其氧化层中没有明显的铁铬尖晶石氧化层,在氧化皮的清洗后期,随着氧化皮的溶解,大量金属基体曝露于清洗液中,发生腐蚀溶解的金属“阳极”面积逐渐增大,“大阴极”与“小阳极”的电池腐蚀效应就越来越弱。但T91这类金属的铬含量比较高,氧化皮为板带状结构,从表面到底部氧化物的铬含量逐渐增加,其底层氧化层中的铁铬尖晶石氧化物在清洗后期仍能完好地保留在金属表面,氧化皮剥落露出金属基体部的“小阳极”会在整个清洗过程中基本不发生变化,这类过热器氧化皮清洗中金属表面的“大阴极”与“小阳极”的电池腐蚀效应持续存在,其腐蚀比12Cr1MoV更为严重。

因此,在过热器化学清洗中应考虑如何控制这类“大阴极”与“小阳极”的电池腐蚀效应对金属基体造成的腐蚀破坏。一方面可以采用快速剥离氧化皮的清洗配方,缩短大面积金属基体曝露于清洗溶液中的时间,以缩短“大阴极”与“小阳极”的电池腐蚀效应发生的时间,减轻局部腐蚀的程度;另一方面,可以采用将发生金属腐蚀的氧化还原反应电荷迁移均匀布在整个清洗界面的清洗配方,消除清洗液与金属和氧化皮界面间的局部电子得失效应,从而避免“大阴极”与“小阳极”电池腐蚀效应在氧化皮清洗过程中发生。

5 结论与建议

试验结果表明,电站锅炉进行过热器化学清洗时,在控制清洗工艺配方对铁氧化物溶解效果和金属均匀腐蚀速度的同时,还应控制氧化皮剥落部位发生的腐蚀。在12Cr1MoV和T91这类铁素体过热器材料表面的局部氧化皮剥落部位,一旦金属裸露于清洗介质后,会形成氧化皮溶解区域为“大阴极”、金属腐蚀区域为“小阳极”的电池腐蚀效应,从而加速该部位的金属腐蚀速度。采用常规腐蚀指示片不能评价局部氧化皮剥落部位发生加速腐蚀的情况,尤其是“富铬层”存在的情况下,氧化皮剥落后金属基体曝露部位的腐蚀更为严重。

因此,进行过热器氧化皮化学清洗时,需要同时采用存在局部氧化皮剥落的实际管样来评价腐蚀的控制效果,避免清洗时出现局部氧化皮剥落部位加速腐蚀的情况。

[1]张翠伶,王海欧.氧化皮形成原因分析及对策[J].华北电力技术,2007(S2):196-197,200.

[2]梁学斌,何文,王树伟.高温氧化皮的问题探讨和防治[J].华北电力技术,2007(S1):128-130,168.

[3]林卫丽,邓宇强,张祥金,等.过热器化学清洗中金属材料的腐蚀[J].腐蚀与防护,2014,35(1):74-77.

[4]火力发电厂锅炉化学清洗导则:DL/T 794—2012[S].

[5]余存烨.工业设备化学清洗中的腐蚀与控制[J].腐蚀与防护,2002,23(10):454-457.

[6]邓宇强,曹杰玉,张祥金,等.火电厂过热器化学清洗配方及工艺研究[J].中国电力,2013,46(3):78-81.

[7]陈超,庄文军,张祥金,等.过热器管道化学清洗试验研究[J].热力发电,2013,42(1):67-72.

[8]庄文军,龙国军,甘超齐,等.过热器氧化皮催化柠檬酸清洗研究及应用[J].中国电力,2015,48(3):13-16,55.

[9]刘锋,朱涛,张贵泉,等.奥氏体钢富铬层保留清洗的可行性研究[J].热力发电,2015,44(7):114-117.

[10]FRY A, OSGERBY S, WRIGHT M.Oxidation of alloys in steam environments:A review[J].Computer methods in applied mechanics and engineering,2002,85(4):374-375.

TM 621.2

A

1674-1951(2017)10-0010-04

2017-07-23;

2017-09-11

(本文责编:刘芳)

邓宇强(1974—),男,四川雅安人,高级工程师,工学硕士,从事电厂化学及电站设备腐蚀与防护研究工作(E-mail:yuqiang-deng@chder.com)。