海绵钛生产工艺镁电解氯气提纯新技术

王忠朝,李斗良

(贵州遵钛集团有限责任公司,贵州遵义 563004)

海绵钛生产工艺镁电解氯气提纯新技术

王忠朝,李斗良

(贵州遵钛集团有限责任公司,贵州遵义 563004)

文章着重阐述了海绵钛生产工艺中镁电解氯气提纯的必要性,通过对比三种氯气提纯的方法,即低压低温法、高压低温法和吸收法,得出最佳氯气提纯方法。通过分析验证了用TiCl4作为吸收剂替代CCl4提纯氯气的可行性,并阐述该新技术对海绵钛生产工艺中镁电解氯气提纯对降低生产成本、改善环境及实现清洁生产的现实意义。

镁电解;氯气;提纯;环保

钛及钛合金质轻而强度高,又具有良好的耐热、耐低温性能和耐腐蚀性能,是航空航天工业最佳结构材料,广泛用于航空航天、军工、石油、化工等领域。钛及钛合金是具有重要战略意义的金属之一,也是有巨大发展前景的优质材料。随着我国国民经济的持续快速发展,对钛的需求将逐步增加。随着钛的应用领域不断扩展,导致钛的市场需求不断增长,为钛工业提供了广阔的发展前景。

1 镁电解氯气提纯的必要性

海绵钛生产是钛工业的基础环节,是钛材、钛粉及其它钛构件的原料。海绵钛的生产工艺过程流程图如图1所示。

由海绵钛生产工艺可以看出,镁电解是海绵钛生产中的重要工序之一,镁电解过程中氯气的提纯非常重要。第一,目前国内乃至世界同行业,在海绵钛生产过程中,镁电解产生的氯气返回沸腾氯化炉生产,其实际浓度往往只有60%~80%,由于氯气浓度低,通过沸腾氯化炉生产后,产生的尾气量较大,尾气带出有用的氯资源较多,不仅造成资源的浪费也不利于尾气的处理;当沸腾氯化炉生产不正常时,镁电解产生的氯气没有地方送,严重影响镁电解槽的生产[1];第二,当沸腾氯化炉生产不正常或大修时,镁电解槽氯气没有用户,只能送尾气处理装置处理,氯资源变成低附加值的次氯酸钙,造成资源的浪费;第三,当沸腾氯化炉生产不正常或大修时,整个镁电解厂房内氯气管道压力会增加,将导致氯气从镁电解槽泄漏,严重影响环境。

图1 海绵钛生产流程图

通过试验,将镁电解产生的低浓度氯气经吸收、解析提纯后返回沸腾氯化炉,大大减少了沸腾氯化炉的尾气排放量,从而降低了氯的损耗。因此,提纯及液化电解氯技术改造而进一步达到良好的经济效益和环境效益显得十分必要。

本文主要分析对比海绵钛生产工艺中镁电解氯气提纯的三种提纯方案,验证了用TiCl4作为吸收剂替代CCl4的可行性,阐述了该项新技术对镁电解氯气提纯对降低生产成本、改善环境及实现清洁生产的现实意义。

2 工艺技术方案的选择

根据镁电解氯气的组成,目前氯气提纯通常使用的方法有低压低温法、高压低温法和吸收法。这三种生产工艺技术比较如下。

2.1 低压低温法

由于原料氯纯度很低,为60%~80%,按照国家相关规定,小于80%Cl2原料不能用于生产提纯。而一般资料也没有其数据,氯气提纯的最低电解氯纯度为80%。按现有资料推算,0.1 MPa电解氯压力,含Cl268%,其它为空气时,开始提纯的温度约为-28.6℃,-30℃效率为31%,-45℃时效率为80%。以-45℃计,冷冻介质的蒸发温度约为-50℃,效率最大值80%。若进一步提高效率,氯气压力提高,或者温度进一步降低,能耗将进一步增加。按80%效率计,4.5 t/h氯气量提纯后有 900 kg/h,Cl2变为含Cl229.8%的废气,只能用碱吸收作为NaClO原料,用于生产盐酸都很困难,因而此种工艺不能采用,因为能耗高[2]。

2.2 高压低温法

一般条件下,采用高温高压法提纯电解氯气可以节能,但由电解氯纯度低,即使在高压下能耗也非常高。若将电解氯气(68%Cl2)压缩到1.0 MPa,采用10℃水冷却,在15℃时提纯,其提纯效率只有65%,而含95%的Cl2气在1.0 MPa时采用30℃水冷却,35℃条件下提纯,其效率为77.8%。如果要把含68%的Cl2气提纯效率提高,必须将氯气压力进一步提高,例如1.6 MPa,或者是把压缩至1.0 MPa的原料气(68%Cl2)冷却至 -35℃以下,效率才能 >95%,冷却至-45℃以下时方达98.5%左右。压缩更大的压力或冷冻更低的温度能源消耗将大幅度增加。因而高压低温法,虽然可以将效率提高,但由于氯气纯度低,压缩功和冷冻量都比一般情况大。而采用高压法的通常都用高温即普通常温循环水冷却,而本装置必须采用深冷,压缩和冷冻机组投资都很大。因而不经济,所以不推荐高压低温工艺。

2.3 吸收法

传统方式的吸收法是根据氯气、空气、氢气等混合气在CCl4中溶解度的不同,采用CCl4作媒介,吸收氯气,脱吸出来的氯气纯度可达99%以上。但是,CCl4本身及其氟制衍生物对地球大气臭氧层有严重的破坏性,我国已经禁止在工业中使用CCl4,另外,CCl4溶液若使用不当泄露对人体产生危害,基于上述原因,镁电解氯气的提纯务必寻求新的吸收剂替代CCl4用于工业化生产。

为了既能提纯镁电解氯气,又减少环境污染,不得不寻求新型的吸收剂以取代CCl4在镁电解氯气提纯工艺中的位置[3],满足工业化生产。TiCl4不但从溶解性、选择性上与CCl4性能接近,而且是海绵钛生产厂家的主要原料,获得便利,便于工业化生产,因此,TiCl4是可以作为吸收剂使用的。

3 TiCl4作为吸收剂的新技术

TiCl4作为吸收剂唯一不足是在空气中对水分的化学稳定性极差。TiCl4遇水立即分解成固体溶胶钛酸酰氯化合物 Ti(OH)Cl3、Ti(OH)2Cl2、Ti(OH)3Cl,造成管道设备堵塞,所以使用TiCl4作为吸收剂,一定要使原料气水分除尽。

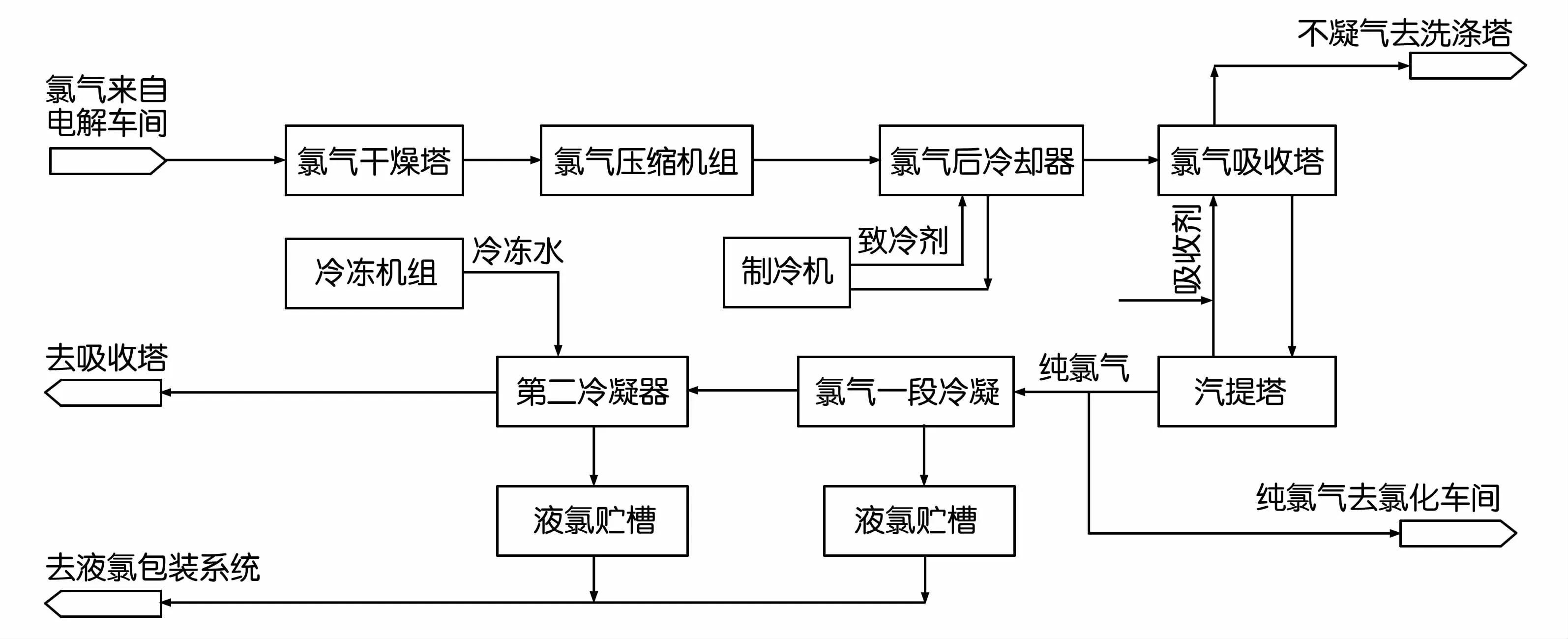

加压和低温有利于氯气溶解吸收。“低浓度”氯气富集系富气吸收,有极高的热效应,为保证低温状态下吸收,原料气和吸收剂都需要冷却到0℃以下,吸收塔顶部通常需加设气液分离装置,避免吸收剂从塔顶尾气带出[4]。高温、低压有利于氯气脱吸,脱吸通常在吸收液“泡点”温度下进行,加热脱吸是氯脱吸最常用的工艺。脱吸温度主要取决于吸收剂沸点,TiCl4沸点高脱吸温度随着也高,200 kPa和1 200 kPa脱吸压力下,脱吸塔釜温度分别为137℃和234℃。脱吸塔顶部需加设回流冷凝器以减少吸收剂带出,提高氯气浓度,脱吸塔釜采用蒸汽加热,确保氯气从塔釜脱出。用TiCl4作为吸收剂的工艺流程图,如图2所示。

试验证明,TiCl4作为低浓度氯气吸收剂是可行的,吸收效果接近CCl4。常压条件下,氯吸收率平均值可达到98.7%,脱吸氯气浓度平均值达到98.3%,完全能达到氯化生产要求。

4 TiCl4取代CCl4提纯氯气现实意义

1.为海绵钛生产工艺中镁电解工艺提供98%以上纯度的氯气,产出增加,提高了镁电解效率,大幅降低了生产成本。

2.克服了因氯气浓度低,不能储存回收的弊端,极大降低了环境污染,进一步拓展了企业清洁生产能力。

3.未使用的提纯高纯氯气可以通过溢出贮存,随时供氯化生产工序使用。

4.TiCl4作为海绵钛生产原料,吸收剂获得便利。

图2 TiCl4吸收氯气提纯工艺流程图

[1] 沈志良.强化型氯气泡沫干燥塔的设计与应用[J].中国氯碱,2002,(6):23-26.

[2] 沈华根.氯气干燥工艺探讨[J].中国氯碱,1995,(1):29-32.

[3] 王德祥.新式氯气处理工艺简介[J].氯碱工业,2000,(1):49-31.

[4] 陈玉林.氯气、废气吸收装置[P].中国专利:CN2503976,2002-08-07.

The New Technology of Magnesium Electrolysis Chlorine Purification in Titanium Sponge Production Process

WANG Zhong-chao,LI Dou-liang

(Guizhou ZunTitanium Co.,Ltd.,Zunyi 563004,China)

The necessity of magnesium electrolysis chlorine purification in the titanium sponge production process expounds in the article.By comparing three kinds of chlorine purification method,eg.low pressure at low temperature,high pressure at low temperature and absorption,the best chlorine purification methods is acquired.It is feasibility that using TiCl4as absorbent instead CCl4for the chlorine purification.The practical significance of the new technology on magnesium electrolysis chlorine purification in the titanium sponge production process for improving the environment and cleaner production is expounded.

magnesium electrolysis;chlorine;purification;environmental protection

TG146.4

A

1003-5540(2017)05-0040-02

王忠朝(1968-),男,高级工程师,主要从事海绵钛冶炼工艺技术研究工作。

2017-08-17