汽车精益设计在研发成本分析与降本方案的应用

张伟 马立璞 廉大伟

(北汽集团越野车研究院)

汽车精益设计在研发成本分析与降本方案的应用

张伟 马立璞 廉大伟

(北汽集团越野车研究院)

本文首先介绍了精益设计思想,其次结合应该成本分析工具Design Profit软件,对汽车拖车钩现有结构优化和应该成本计算,最终得出优化后方案引起单车成本的改变。

精益设计;应该成本;降本方案

一、精益设计基本思路和方法

1. 精益设计基本思路

“精益(Lean)”,精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品;益,即所有经营活动都要有益有效,具有经济性。

精益思想(Lean Thinking)源于20世纪80年代日本丰田发明的精益生产(Lean Manufacturing)方式,在制造业中的应用,即“精益生产(Lean production)”。其核心是以整体优化的观点合理地配置和利用企业拥有的生产要素,消除生产全过程一切不产生附加价值的劳动和资源,达到增强企业适应市场多元化需求的应变能力,获得更高的经济效益。

总而言之,在产品设计源头,通过优化产品的设计,找出并消除各种不必要的浪费,即对于繁琐的设计环节进行精简,对于关键的环节又可以进行优化和加强,从而在质量、利润和成本之间取得一个平衡,目的就是追求产品设计的最优化。

2. 精益设计基本方法

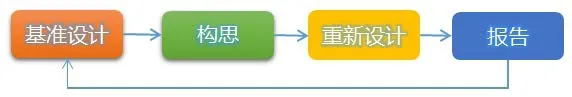

图1 Design Profit设计基本思路

精益设计基本方法主要通过材料优化、工艺优化、功/性能优化及平台化等方面进行产品的成本控制。

(1)材料变更:通过同系列材料分析,变更为具备降本空间的材料,或完全变更材料及加工工艺。

(2)料厚变更:减小料厚,通过增加加强筋等方式提供强度,或消除部分强度过剩。

(3)表面处理变更:变更为具备降本空间的表面处理,如镀铬→镀锌→喷漆→发黑等。

(4)减少个数:减少零部件个数,降低成本,如无相对运动零部件合并、减少螺栓。

(5)使用废除:判断不需要的件就废除,如卡扣、螺栓、支架、警示标签等。

(6)长度变更:废除多余的部分、减少材料费用,如线束、管路、螺栓等。

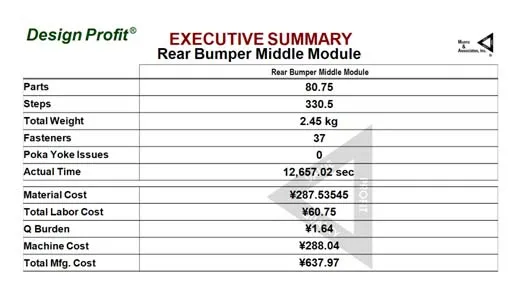

图2 DP应该成本一页纸报告

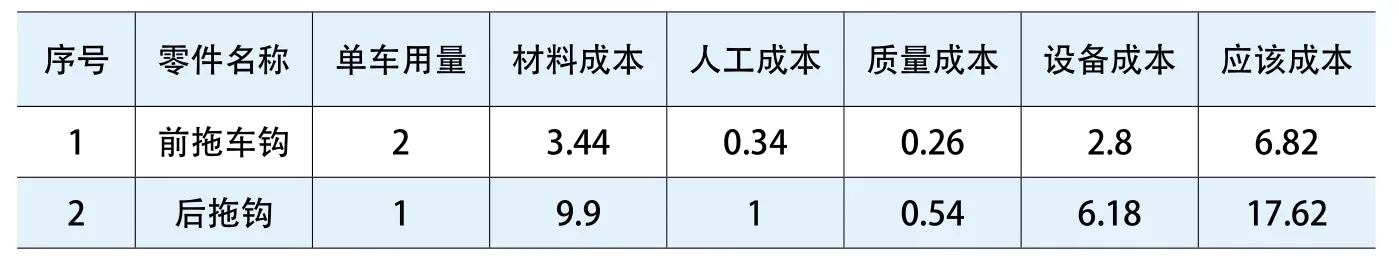

图3 前后拖车钩安装位置

(7)功能优化:将多功能集成一起,或去除多余功能,如后门模块集成。

(8)减少配置:去掉不需要的配置等。

(9)减少工序:通过优化形状来减少冲压工序,优化结构减少焊接、注塑等的工序。

(10)模块化设计:满足更高专业化要求和更大规模化生产制造,同时减少零件数量。

(11)通用化设计:使用同一零部件尽可能多的在多个车型上使用,减少模具、生产、运输、保管等费用,借用供应商批产的成熟件。

(12)标准化设计:尽量选用汽标或国标件,减少专用件数量。

(13)系列化设计:系列平台产品,有些零部件可以根据系列化的原则来进行设计。

(14)其他:零部件国产化、新技术的应用等。

二、应该成本定义和计算工具

1. 应该成本定义

整车应该成本包含四个要素:

(1)材料成本:已分析零件的原材料成本;未分析零件的采购成本。

(2)机器成本:已分析零件生产过程中机器成本;装配过程中使用的工具成本。

(3)劳动力成本:主机厂和供应商劳动力成本。

(4)质量成本:当质量问题发生时所招致的成本。

2. 应该成本计算工具

本文使用应该成本分析工具Design Profit®,是一款在业内领先的,旨在产品设计和制造过程中,最大化质量目标、价值和利润的产品设计软件。它着眼于设计,这几乎是所有组织成本(零部件,工装设备,采购活动等)的源头。Design Profit®提供了一套高效和切实有效的方法来实施设计改进的措施,整体设计思路如图1所示。

在Design Profit®中,基准设计分析-基线分析是所有重新设计思路对比的一个基础。基线装配成本地图可视化表示出每一个零件,工具和操作,使得所有团队成员能快速领会和抓住设计的复杂度和它的制造过程。

Design Profit®能够捕捉,分类和优先级排序设计思路,头脑风暴工作表记录下设计思路,并根据它们的创新等级进行评价并分配到特定的重新设计等级中(1,2 或 3级)。这样使得设计思路和特定的重新设计成本地图联系起来,并且和在基线与重新设计成本地图中相关的符号联系起来。

最后将以标准报告的形式将数据组织起来(见图2),生成执行总结报告并对比每一个设计等级的各种衡量指标,诸如材料,人工和质量成本等。

总而言之,Design Profit分析的目的是通过结构化的和详细的方法和流程,提供一系列客观的衡量指标来帮助决策。

三、某车型拖车钩应该成本分析与降本方案

1. 现状态拖车钩结构分析

该车型前拖车钩由两个拖钩焊接到车架上而成,拖车钩由型材直接折弯成型。后拖车钩由两个对称钣金件焊接后,用四个螺栓及螺母装配到车架上,其中钣金件采用冲压工艺,如图3所示。

2. 现状态拖车钩应该成本分析

对前、后拖车钩结构分析后形成零部件清单如表1。

表1 前、后拖车钩零部件清单

根据前、后拖车钩的结构和零部件清单和工艺,在DP软件中搭建成本地图最终计算出现状态拖车钩应该成本如表2。

表2 前、后拖车钩应该成本

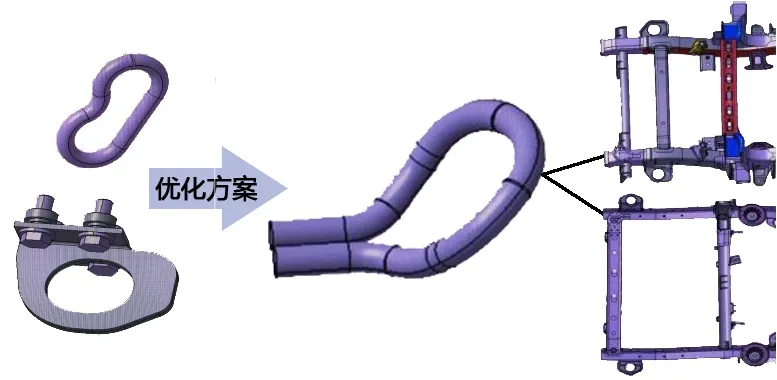

3. 优化后拖车钩结构分析

通过对现状态拖车钩的结构和应该成本分析,考虑其作用是遇险救援及事故牵引,在满足设计牵引力要求上可以减少锻造、冲压等制造成本比较高的零部件,统一使用型材直接折弯成型焊接到车身,简化拖车钩结构及工艺,优化方案如下:

(1)将前、后拖车钩结构统一成一种拖车钩结构。

(2)将拖车钩结构简化为型材折弯成型。

(3)将前拖车钩减少数量,由2个改为1个。

(4)将前、后拖车钩从车架横梁改为布置到车架右侧纵梁前后如图4。

图4 优化后前、后拖车钩结构及位置

4. 优化后拖车钩应该成本分析根据优化后的零部件结构、数量和工艺,在DP软件中搭建应该成本地图计算出优化后拖车钩成本如表3。

表3 优化后拖车钩应该成本

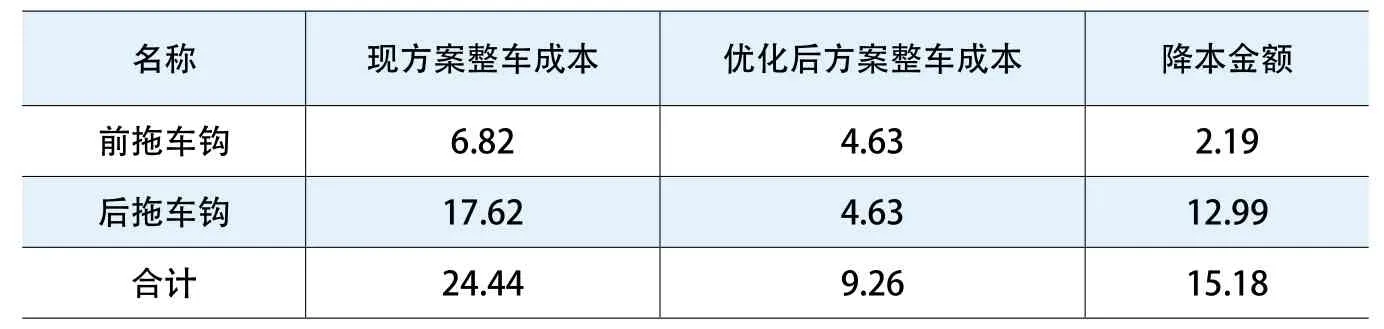

通过对比现状态和优后的前、后拖车钩数量和成本零部件数量由12个减少到2个,零部件减少10个,整车应该成本降低15.18元,降本金额明细如表4。

表4 优化前后整车成本变化

四、结论

本文首先初步介绍了精益设计基本思路,同时梳理了精益设计的思想在汽车行业中可以运用的14项基本方法,其次对本文使用的用于整车和零部件成本优化的Design Profit软件进行了介绍,明确了该软件计算的过程和其使用到的应该成本专业名词的定义,最后详细通过某车型前、后拖车钩优化降本案例进行分析,从其现状态的结构、应该成本和优化后的结构、应该成本等方面进行详细的描述和计算分析,最终通过DP软件成本地图搭建和应该成本计算,得出该车型前、后拖车钩包括装配零部件在内零部件数量由12个减少到2个,零部件减少10个,整车应该成本可降低15.18元,为企业采购零部件成本控制提供了客观依据。类似于这样的降本优化思路方案还有很多仍需我们工程师不断创新、不断优化为中国汽车研发贡献一份力量,使我国汽车行业在全球市场竞争中占有一席之地。

[1] 杨海成.精益设计[J].中国制造业信息化,2007年24期.

[2] 北汽价值工程小组.《 Design Profit手册》.

[3] 张雅丽.机械设计与制造工程,2008(24):25-27.