基于LabVIEW的电磁波峰焊测温系统

聂 朋 张梦阳 麻永林 邢淑清

(内蒙古科技大学材料与冶金学院)

基于LabVIEW的电磁波峰焊测温系统

聂 朋 张梦阳 麻永林 邢淑清

(内蒙古科技大学材料与冶金学院)

在电磁波峰焊接过程中波峰焊锡炉的温度对焊接质量影响很大,焊接之前必须进行温度测量。采用热电偶、MAX6675模块、Arduino控制器和计算机组成的温度测控系统对电磁波峰焊焊料的温度进行实时监控测量,并结合LabVIEW将温度数据和温度变化曲线形象地展示出来,从而及时反馈温度变化数据,提高焊接质量。实验结果表明:测量所得的温度数据与预期值吻合。

温度检测 波峰焊锡炉温度 MAX6675模块 Arduino控制器 LabVIEW

随着科技的发展,焊接电路和集成电路应用越来越广泛,需求越来越大。由于印刷电路板(PCB)在电子产品中的不可替代性和必要性决定了它在下游领域应用的广阔空间,因此更多的电子元器件的焊接,尤其大规模集成电路的使用,推动了电磁波峰焊的发展,从传统的机械泵发展到了目前的三相感应电磁泵。焊接质量与效率也有很大提高。很多电路板对电磁波峰焊的焊接质量要求很高,尤其是一些高端智能产品的电路板与军工产品对焊接质量要求更高。虽然影响焊件的因素很多,但主要因素仍然是锡液温度。传统的温度检测方法主要是通过温度计或测温仪直接测量,需要工作人员直接参与现场测量,因而存在诸如仪器操作或读数时很容易产生误差,对于一些环境恶劣或对人体有害的场所就不太适合工作人员直接进行温度检测。

温度自动检测已经成为各行各业进行安全生产所采用的必要措施[1],目前也有一些将LabVIEW与NI公司生产的数据采集卡相结合进行温度采集[2]的实例,但是成本较高。波峰焊在对焊件进行焊接时对温度要求比较精确,温度变化对焊件质量影响很大,为此将Arduino控制器与热电偶组合,实现数据采集卡的功能,基于LabVIEW的电磁波峰焊测温系统主要对电磁波峰焊锡液的融化温度进行监测,在焊接时对温度进行实时监控。LabVIEW可以根据测量数据生成随时间变化的温度曲线,将测量结果直接形象地展现出来[3],尤其在一些不适合工作人员直接进行测量的环境进行温度测量,使用起来比较方便。还可以通过设置进行人机界面操作,与传统测量相比有很大优势。而热电偶作为测温元件,结构简单且测温精度高[4],测量温度范围在-200~1 600 ℃,满足大部分工业生产要求,并且价格便宜,因此可广泛应用到工业测量中。

1 测温系统整体组成

如图1所示,基于LabVIEW的电磁波峰焊测温系统通过热电偶对电磁波峰焊焊料锡液的温度进行测量,并将测量的数据传输给MAX6675模块,Arduino控制器通过USB与计算机进行串口通信[5],Arduino控制器读取上位机LabVIEW发送的热电偶温度采集命令,并读取MAX6675模块中的温度数据,通过串口发给上位机软件LabVIEW。LabVIEW用自带的数据分析模块对相关测量数据进行分析处理,将温度随时间变化的曲线实时显示出来。

图1 温度测量系统框图

2 硬件结构

测温系统的硬件电路主要包括温度测量、数据采集及数据处理等。温度测量主要通过热电偶完成,将它放在电磁波峰焊焊料中进行温度数据测量。而数据采集部分是通过Arduino程序读取MAX6675中的温度数据来实现的,然后通过上位机对采集数据进行处理。

2.1 温度传感器

热电偶在进行温度测量时,输出的热电势不仅与测量端的温度有关,而且与冷端的温度有关。闭合回路的总电势如图2所示。

图2 闭合回路总电势

通过图2所示的闭合回路可以求出闭合回路的总电势EAB(t,t0),即:

EAB(t,t0)=EAB(t)+EB(t,t0)-EAB(t0)-EA(t,t0)

=EAB(t)-EAB(t0)

热电偶冷端暴露于空间,受环境温度影响,因热电极长度有限,冷端会受到被测温度变化的影响。因此采用硬件对冷端进行温度补偿,但是使用硬件电路进行冷端补偿时,虽然测量精度有一定的改善,但由于热电偶使用环境的不同,效果并不明显。采用MAX6675对其内部元器件进行激光修正,从而对热电偶的非线性进行内部修正。MAX6675内部集成冷端补偿电路、非线性校正电流等(图3),从而给热电偶的使用带来方便。MAX6675温度分辨率达0.25℃,冷端补偿的温度范围-20~80℃ ,基本上满足实验需要。使用时将热电偶的“+”极接模块T+ ,“-”极接模块T- ;SO、CS、SCK 分别接Arduino对应的I/O 端口;检查确认上述接线正确后,将VCC、GND 分别接上+5V(DC)、GND。

图3 MAX6675原理

2.2 控制器Arduino

本设计选用Arduino mega 2560型控制器,它是以ATmega2560为核心的微控制器开发板,本身具有54组数字I/O端(其中的14组可以作为PWM输出),16组模拟比输入端,4组UART(hardware serial ports),使用16 MHz crystal oscillator。由于具有bootloader,因此能够通过USB直接下载程序而不需经过其他外部烧写器。供电部分可选择由USB直接提供电源[6],或者使用AC-to-DC adapter和电池作为外部供电。

3 软件部分

软件部分主要包括两部分,一部分是通过Arduino进行温度采集的程序编写;另一部分是上位机LabVIEW[7,8]程序的编写,包括LabVIEW前面板与程序框图的编写。然后将Arduino与LabVIEW通过串口进行通信。Arduino程序主要进行温度传感器的数据读取,然后将数据传给上位机。在进行LabVIEW程序设计时主要考虑到串口连接问题,首先进行控制器的固件下载,这样可以将编写好的程序下载到控制器中;另外还要下载VI Package Manager,在里面添加相应的控制器,安装完成之后就可以在LabVIEW程序中添加对应的端口号,实现二者之间的通信了。

3.1 Arduino温度采集程序

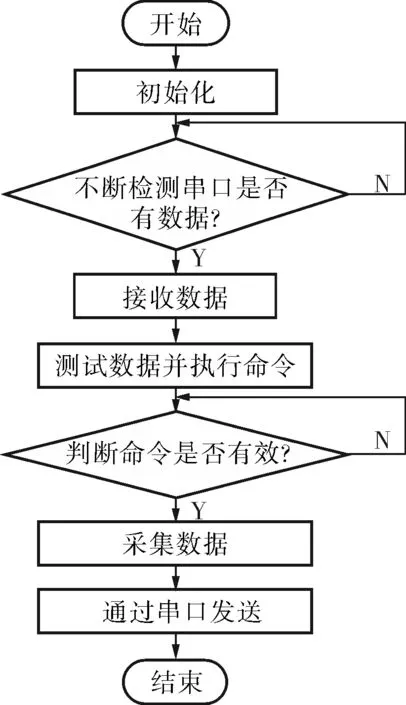

Arduino温度采集系统的软件流程如图4所示。

首先进行串口初始化,不断检测串口是否有数据,若无数据则继续检测;若有数据则接收温度数据,并判断命令是否有效,若无效则舍去,若有效则发送到上位机。

3.2 LabVIEW程序

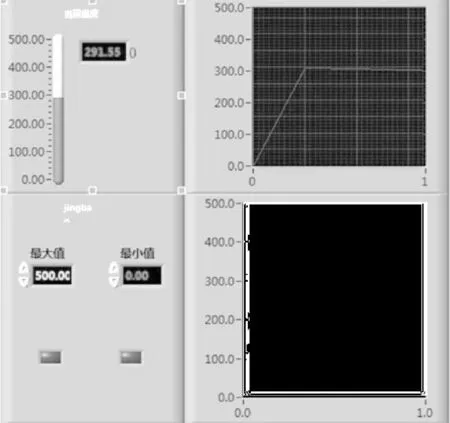

LabVIEW前面板分别有配置数值控件、波形控件[9],其中数值控件用来显示具体的温度数值,波形控件用来显示温度变化曲线,采用While循环实现了温度数据的连续采集[10,11],并利用定时器控制数据采集的频率。

图4 数据采集流程

3.3 程序调试

在完成相应的设计之后,需要对程序进行调试与验证,检查程序的稳定性与准确性。本实验主要研究电磁波峰焊的温度检测,所以在实验室首先将锡块加热熔化,连接好接线,然后进行温度检测,图5为检测温度的界面截图。

图5 测量界面

实验测量发现,温度测量值基本与热电偶测量的温度数据相吻合。虽然有些波动,基本都在允许范围之内,实现了温度数据的动态监测[12]。而且温度计显示的温度值与LabVIEW中的波形一致。

4 结束语

基于LabVIEW的电磁波峰焊测温系统可以方便高效地对数据进行处理,可以很好地进行人机界面的交换,在工业生产中与传统的温度测量相比,显现出更强的智能化。设计中,虚拟仪器与测量硬件的结合,减少了开发时间。本设计中的测温系统可以准确安全地进行温度测量,同时也可以应用于一些危险的环境中进行温度测量。

[1] 肖正,艾红.多点温度检测系统及其实时时间功能的实现[J].化工自动化及仪表,2015,42(3):303~306.

[2] 孟亮, 郭秀媛, 崔新强,等. 基于LabVIEW的热电偶温控系统[J]. 自动化仪表,2014,35(1):33~35.

[3] 王国华, 矫振伟, 黄海珍,等. LabVIEW软件在热分析实验中的应用[J]. 实验技术与管理,2007,24(11):74~76.

[4] 张宪.传感器与测控电路[M].北京:化学工业出版社,2011:48~50.

[5] 李长林.Visual C++串口通信技术与典型实例[M].北京:清华大学出版社,2006:299~312.

[6] Gordon McComb,著,唐乐,译.Arduino机器人制作指南[M].北京:科学出版社,2014:10~11.

[7] 阮奇桢.我和LabVIEW[M].北京:北京航空航天大学出版社,2014:371~377.

[8] Wang R,Zhang Z J,Zhao C Y,et al.Research on Thermocouple Transient Thermometry Technology Based on LabVIEW[J].Journal of Measurement Science and Instrumentation,2015,6(2):111~115.

[9] 岂兴明,田京京,朱洪岐.LabVIEW入门与实战开发100例[M].北京:电子工业出版社,2014:380~385.

[10] 林辉,郭艳珠.基于LabVIEW的测温系统设计[J].电子设计工程,2010,18(8):79~81.

[11] 左明武, 卢孔汉,朱郭豪,等.基于LabVIEW的虚拟温度测控系统设计[J].机电工程技术,2015,44(12):35~37.

[12] 李亚军,尤文卿,吕瑞典,等.基于实时数据库的换热器实时监测管理系统[J].化工机械,2011,38(4):475~476.

WeldingTemperatureMeasurementSystemBasedonLabVIEW

NIE Peng, ZHANG Meng-yang, MA Yong-lin, XING Shu-qing

(SchoolofMaterialsandMetallurgy,InnerMongoliaUniversityofScienceandTechnology)

Wave solder pot temperature has a significant impact on welding quality in electromagnetic wave soldering process. The temperature measurement becomes necessary before the welding operation. Having the thermocouple, MAX6675 module, Arduino controller and the computer based to build a temperature measurement system for the real-time monitoring of the solder temperature in the electromagnetic wave-soldering operation was implemented, and then through combining with LabVIEW, both temperature data and its variation curves can be shown to reflect temperature variation in time and to improve the welding quality. The experimental results show that, the temperature data measured coincides with desired values.

temperature measurement, wave solder pot temperature, MAX6675 mode, Arduino controller, LabVIEW

TH811

A

1000-3932(2017)01-0062-04

内蒙古科技大学产学研合作培育基金项目(PY-201004)。

聂朋(1988-),硕士研究生,从事传感器方面的研究。

联 系 人:麻永林(1962-),教授,从事电磁冶金方面的研究,724555691@qq.com。

2016-03-22,

2016-04-26)

(Continued from Page 68)

trol in temperature’s main loop can eradicate large overshoot, time-delay and lagging in conventional temperature control system and any trouble incurred by many unmeasured disturbances can be avoided.

Keywordscatalyst temperature control system, DMC-PID cascade control, simulation analysis, Matlab