高温超导电缆的研发现状和发展趋势

王银顺, 张 瀚

(1. 新能源电力系统国家重点实验室, 华北电力大学, 北京 102206;2. 高压与电磁兼容北京市重点实验室, 华北电力大学, 北京 102206)

高温超导电缆的研发现状和发展趋势

王银顺1,2, 张 瀚2

(1. 新能源电力系统国家重点实验室, 华北电力大学, 北京 102206;2. 高压与电磁兼容北京市重点实验室, 华北电力大学, 北京 102206)

与常规电缆相比,高温超导电缆具有体积小、重量轻、容量大、电流密度高、损耗低、环境友好等优势,为未来电网提供了一种新的电力传输方式。随着高温超导线材取得的重要研究进展,国际上相继开展了高温超导电缆的研发,已有多条超导电缆工程成功地进行了挂网示范运行。本文介绍高温超导电缆的研发进展情况,并简单对高温超导电缆的发展趋势和关键技术做出展望。

高温超导电缆; 冷绝缘; 终端; 应力锥; 中间连接; 交流/直流电缆; 帕尔帖电流引线(PCL)

1 引言

随着我国经济的快速发展,用电量在不断增长,对电网传输容量需求也日益增长。高温超导材料在液氮温度的传输电流密度比铜导体高至少两个量级,且采用无污染和火灾隐患的液氮作为冷却介质,因此高温超导电缆在提升电网输电能力,在现有电力系统升级和新电力系统建设中都具有重要应用前景。

目前,国际上对高温超导交流电缆的研究已取得了很大的进展,技术较成熟,相继建成多条超导电缆示范工程。高温超导直流电缆起步较晚,所以目前国内外的直流电缆工程不多,但由于新能源的大量引入,高温超导直流电缆得到了越来越多的重视,各国也纷纷开展了对高温超导直流电缆的研究。

本文简要介绍近十几年来国内外有关高温超导电缆研究和开发的进展情况,并对其未来发展趋势和关键技术进行简单介绍。

2 高温超导电缆国外发展现状

2.1交流高温超导电缆

(1)日本

2004年3月,由日本古河电气公司和电力中心工业研究所等合作测试了当时世界上最长(500m)的高温超导电缆系统,测试时间为1年。作为Super-ACE工程的一部分,电缆采用单相冷绝缘型结构设计,长度500m,电压/电流为77kV/1kA。导体部分全部采用Bi-2223带材绕制,由导体层和屏蔽层组成,绝缘部分采用PPLP材料作为主绝缘。在额定负载,波动负载和过载的情况下测试了制冷系统的热机械特性和运行特性以及电缆部分的导电性和超导电性[1],该电缆系统远景如图1所示。

图1 500m高温超导电缆系统图Fig.1 Overview of 500m HTS cable

2007年,由日本新能源和工业技术研发组织支持的高温超导电缆示范项目启动,该项目目标是将一个66kV/200MVA的高温超导电缆系统在东京电力公司的实际电网中运行。该项目成功将一240m长的电缆以及其他系统部件,如电缆接头、终端、制冷系统,在横滨的朝日变电站组装在一起并完成测试,于2012年10月至2013年12月将电缆系统放入实际电网中运行。在持续1年的运行中,该电缆系统未出现故障以及意外中断,电缆中的液氮的温度和压力都控制在给定值。测试结束后,电缆导体的临界电流并未出现衰减。经过验证,该电缆系统对于长距离电网输电具有很高的可靠性。朝日变电站中的电缆端部图如图2所示[2]。

图2 朝日变电站中的高温超导电缆端部Fig.2 Terminations of HTS cable in Asahi Substation

2008年,由日本古河公司、日本中部电力公司和横滨大学合作开发了一根20m长的高温超导电缆,该电缆导体层采用YBCO涂层材料绕制,由三层导体层,电绝缘层,一层超导屏蔽层,铜保护层组成,并同时研制了能承受2s,31.5kA过电流的连接体。该电缆载流能力超过3kA,额定电压为66kV[3]。

由日本新能源与工业技术发展组织支持的国家项目“材料和涂层导体电力应用项目”于2008年开始启动,该项目旨在设计出一条30m长、单相、电压/电流为275kV/3kA的高温超导电缆,其中30m电缆由两段各长25m和5m组成,中间有一个接头,该电缆是目前世界上电压等级最高、容量最大的高温超导电缆。通过了短路、局放、雷电击穿、实验交流损耗实验。短路测试:短路时间0.6s,稳态短路电流63kA,短路电流峰值158kA;局放:310kV无局放现象发生;雷电冲击:通过雷电冲击电压1155kV实验;交流损耗:在额定电压/电流275kV/3kA运行情况下的交流损耗电缆为0.8W/m,其中, 导体层交流损耗0.12W/m,屏蔽层交流损耗0.08W/m,绝缘层交流损耗0.6W/m。实验结果表明,超导电缆通过了短路、绝缘、雷电冲击的测试要求,满足挂网运行要求。超导层采用YBCO涂层材料绕制。并于2013年6月由日本古河电工在沈阳古河电缆公司完成了30m长、单相、电压/电流为275kV/3kA的电缆系统集成和测试,并在沈阳古河电缆公司进行挂网试验运行。电缆导体层的临界电流高达6.8kA,屏蔽层临界电流达到7kA。电缆系统图如图3所示[3,4]。

图3 日本古河电工高温超导电缆系统Fig.3 Layout of 30m long HTS cable system developed by Frukawa Electric, Japan

(2)美国

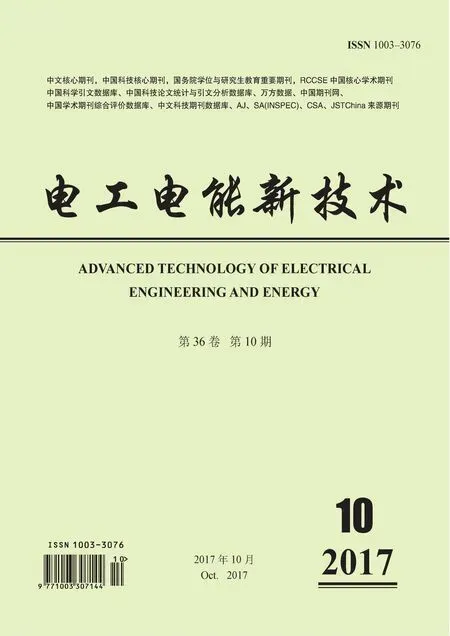

2006年,Ultera公司成功在美国电力公司俄亥俄州哥伦布市Bixby变电站安装了一200m长,三相同轴高温超导电缆。该电缆连接了138kV/13.2kV的变压器,设计通过电流为3kA,挂网运行前在国立橡树岭实验所进行了各种测试,主要包括额定载流3kA下的长期运行稳定性、高压绝缘、耐压特性以及过载能力等。电缆截面和端部图如图4所示[5]。

图4 同轴三相电缆截面和端部图Fig.4 Cross section and terminations of triaxial cable

2006~2008年,美国纽约州奥尔巴尼市高温超导电缆项目启动,目标为在美国国家电网的两个变电所之间安装并运行一条350m长、电压/电流为 34.5kV/800A的高温超导电缆。电缆由2段组成,2段电缆通过中间连接体连接。超导材料采用Bi2223带材进行,电缆结构采用三相三轴冷绝缘结构。于2006年7月成功挂网运行。项目所用电缆结构如图5所示[6]。

图5 三相三轴结构电缆Fig.5 HTS cable with co-cryostat of three-phases

2008年,由美国能源部支持,美国超导公司(AMSC)、法国耐克森(Nexans)公司和法国液空(Air Liquide)公司联合设计了当时世界上最高电压等级的高温超导电缆,并在美国纽约州长岛Holbrook变电站通电运行。运行电压为138kV,额定电流2.4kA,输电容量600MVA,最大电流可达3kA,其运行现场如图6所示[7]。

图6 安装在美国长岛电力公司的三相高温超导电缆系统现场图片Fig.6 Three-phase HTS cable system assembled in LIPA (Long Island Power Authority)

(3)欧洲

由法国Nexans,RWE Deutschland和德国Karlsruhe Institute of Technology(KIT)承办的AmpaCity project 项目于2011年9月启动。项目的目标是制造并安装一条1km长、三相、容量/电压为40MV·A/10kV的高温超导电缆系统,其中为了限制短路电流和超导电缆安全,将超导限流器接入超导电缆系统。1km长的超导电缆由两段各500m长通过一个中间接头连接组成。这是首次将超导电缆与超导限流器在实际电网中联合使用,并且是目前世界上最长的超导输电系统。系统模型在2013年完成测试,并在2014年实现挂网运行。电缆样品试验如图7所示,超导电缆系统线路如图8所示[8]。

图7 30m电缆样品试验Fig.7 Demonstration of 30m HTS cable

图8 有一个接头的1km长超导电缆系统线路图Fig.8 Layout of 1km HTS cable with one joint

荷兰与丹麦NKT公司合作,正在研制长度达6km、50kV/3kA的三相交流高温超导电缆并将在阿姆斯特丹市更换一段目前已经超负荷运行的充气常规电缆,同时其传输电压等级将由常规电缆的150kV降到超导电缆的50kV;荷兰于2007年底启动了长度达6km、容量为 50kV/3kA的三相交流高温超导电缆的前期工作。电缆的规划布置图如图9所示[9]。

图9 阿姆斯特丹城区超导电缆的规划布置图Fig.9 Layout of 6km HTS cable prepared to be assembled in Amsterdam urban

(4)巴西

2010年巴西国家电能中心(National Electric Energy Agency)在“国家互联系统(National Interlinked System)”组织开展超导输电工程SUPERCABO,旨在使用超导技术代替原有输电技术,研究内容主要包括电缆的设计方法,电缆测试以及经济可行性分析。目前正在进行电缆设计及可行性研究。计划设计并制造一根长10m的电缆模型样品。电缆采用冷绝缘三相三轴的电缆结构,并组装在同一低温容器内,设计运行电压/电流为69kV/1kA,PPLP绝缘。每根电缆为4层导体层,每层10根第二代超导带材,屏蔽层15根超导带材。采用铝制电缆作为短路保护[10]。

(5)韩国

从2005年开始,为了验证电力设施之间的兼容性,韩国电力公社设计并安装了一条100m长,三相、电压/电流为22.9kV/1.25kA的高温超导电缆系统,并对它的导电性和热机械特性进行了多次测试。在测试阶段未出现重大故障[11]。

韩国LS电缆公司与首尔电力公司合作,正在进行一条600m长、三相、电压/电流22.9kV/1.25kA高温超导电缆的研制,于2011年底在首尔投入商业运行,超导线采用第二代高温超导材料。下一步研发154kV和275kV第二代高温超导线材绕制的高温超导电缆[12]。

(6)国内发展现状

2004年初,由北京云电英纳超导电缆有限公司牵头完成30m/35kV/2kA三相交流高温超导电缆,该电缆为室温绝缘结构。自2004年4月19日在云南省昆明市普吉变电站投入运行以来,经受了多种气象条件的考验,截至2004年12月30日,在试运行和挂网运行中已正常供电45MkW·h。这标志着继美国、丹麦之后,我国成为世界上第三个将超导电缆投入电网运行的国家。电缆照片如图10所示[12]。

图10 普吉变电站35kV室温绝缘高温超导电缆Fig.10 WC HTS cable with 35kV operating in Puji Sustation, Yunnan

2004年,由中国科学院电工研究所与甘肃长通电缆科技股份有限公司、中国科学院理化技术研究所联合研究开发的一条75m长、三相、电压/电流为10.5kV/1.5kA交流高温超导电缆顺利完成系统集成,该电缆采用室温绝缘结构,通过了系统检测和调试,并于2011年2月投入并网试验运行[13]。这些都标志着我国高超导电缆技术从成果到产业化取得了新的重大突破,而且已经走在了世界的前沿。电缆试验现场如图11所示。

图11 10.5kV高温超导电缆运行现场Fig.11 WC HTS cable with 10.5kV operating in Baiyin, Gansu

上海电缆研究所自2003年开始进行冷绝缘(CD)高温超导电缆的研究开发项目,2011年初,上海电缆研究所牵头的 “冷绝缘(CD)高温超导电缆系统及电力应用示范工程设计研究”项目通过验收,项目成功完成了一条30m长、三相、电压/电流为35kV/2kA的冷绝缘超导电缆系统的研发,超导电缆系统顺利通过型式试验。目前,上海电缆研究所正在推进第二代冷绝缘超导电缆系统的示范工程项目。正在进行试验的冷绝缘高温超导电缆系统如图12所示[14]。

图12 35kV冷绝缘高温超导电缆系统实验现场Fig.12 Test of 35kV CD HTS cable

此外,富通集团(天津)超导技术应用有限公司已成功研制一条100m长、三相、电压/电流为35kV/1.0kA的冷绝缘三相交流电缆,电缆采用第二代高温超导带材进行绕制,电缆完成组装和各种实验后,于2017年6月在天津滨海高技术开发区进行挂网测试运行[15]。

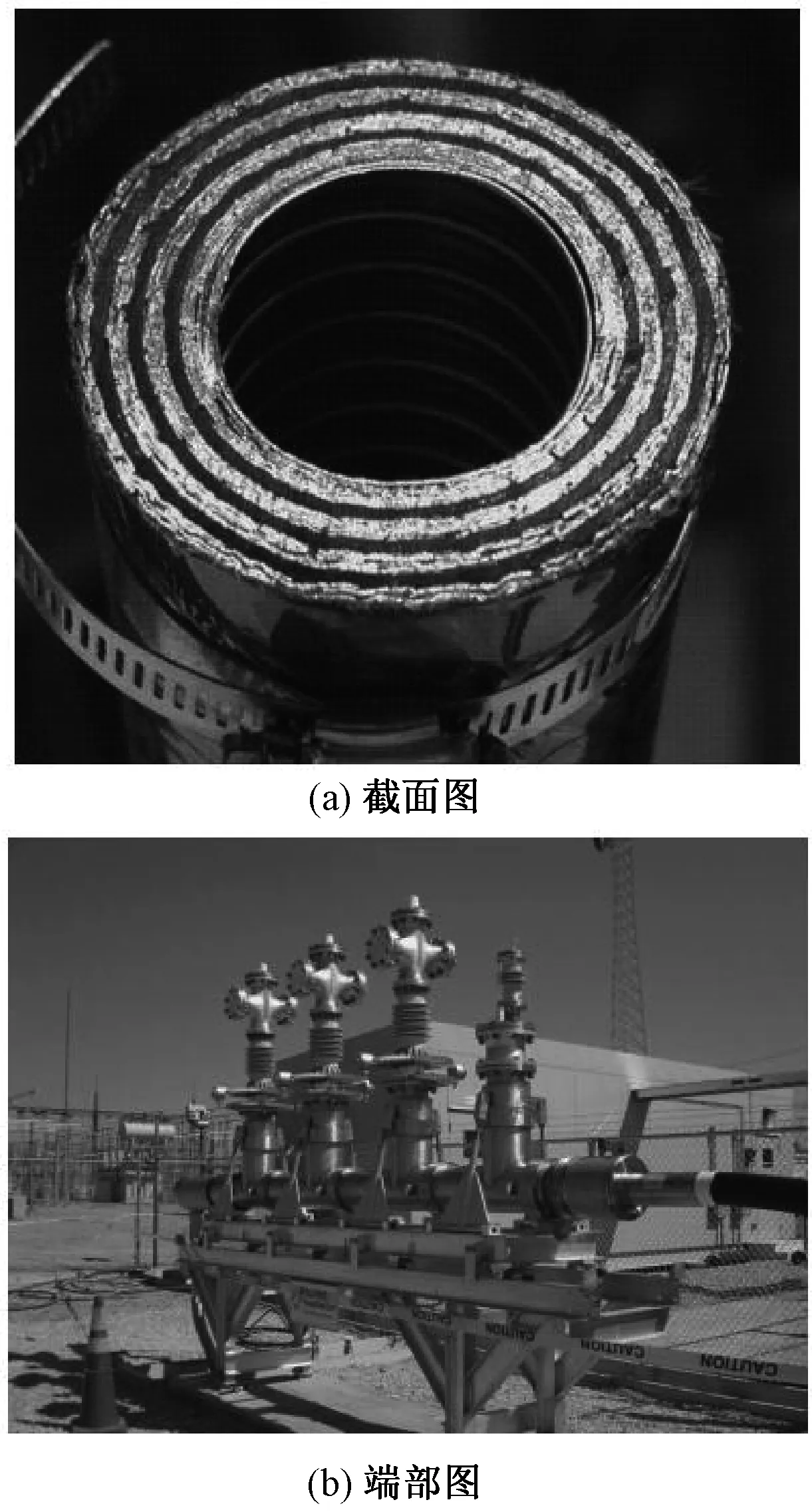

中天科技集团股份有限公司与华北电力大学合作,进行220kV/3kA高温超导电缆关键技术研究,包括终端和中间接头。短路实验已经完成,套管、终端、中间连接等均完成,雷电击穿实验等待中国电力科学院冷却及220kV高压系统的实验装置集成及调试,待该装置投运后,即可进行实验。该电缆结构示意图如图13所示。

图13 单相 220kV/3kA 高温超导电缆示意图Fig.13 Schematic view of 220kV/3kA single phase HTS cable

2.2直流高温超导电缆

(1)美国

2009年,美国超导公司提出Tres Amigas 超级变电站计划,此项目旨在通过3条容量5GW的高压直流输电线路将美国东部电网、西部电网和德克萨斯电网联结起来,变电站能分别控制3个独立的交流电网的能量流动,设计容量为30GW。3条直流输电线路采用高温超导线并全部由美国超导公司制造。Tres Amigas 超级变电站将扮演一个电力市场中心的角色,可与美国北部最大的3个电力中心进行电力交易。德克萨斯电力稳定委员会(ERCOT)拥有5条直流线路连接其他电网,总容量1100MW。此项目为可再生能源如太阳能、风能的传输提供了通道。其规划图如图14所示,其中直流超导电缆将由美国超导公司负责制造[16]。但是,该计划一直没有实质性进展。

图14 超级变电站规划图Fig.14 Layout of superstation in Tres Amigan Projection

2005年,美国电力研究所(EPRI)开展了一项高温超导直流电缆的研究。这项研究首先评估了在各种情况下应用高温超导直流电缆的可行性,选择了2种传输容量的超导电缆作为研究对象:其一,200km长、容量2GW、单相、电压/电流为100kV/20kA; 其二,1000km长、容量10GW、单相、电压/电流为100kV/100kA。主要研究这些电缆的制造、安装和运行的技术与工程问题。所设计的电压/电流为100kV/100kA的超导电缆需要500根超导带材,每根超导带材载流200A,设计的电缆芯如图15所示[17]。

图15 直流超导电缆芯示意图Fig.15 Schematic view of HTS cable core

2015年4月20日,美国超导公司(AMSC)宣布美国海军建立了一份针对美国超导公司高温超导带材设备的独家供货邀请公告。另外,美国超导公司已经与海军建立稳定关系来开发船舶电源使用的高温超导电缆硬件。美国超导公司已与卓越海军金属加工中心共同合作优化了高温超导消磁电缆的生产成本。在项目进行过程中, 电缆制造过程简化,从而能够满足整船生产的交货及成本目标。ManTech项目开发的生产基础设施已经转移到AMSC的工厂。

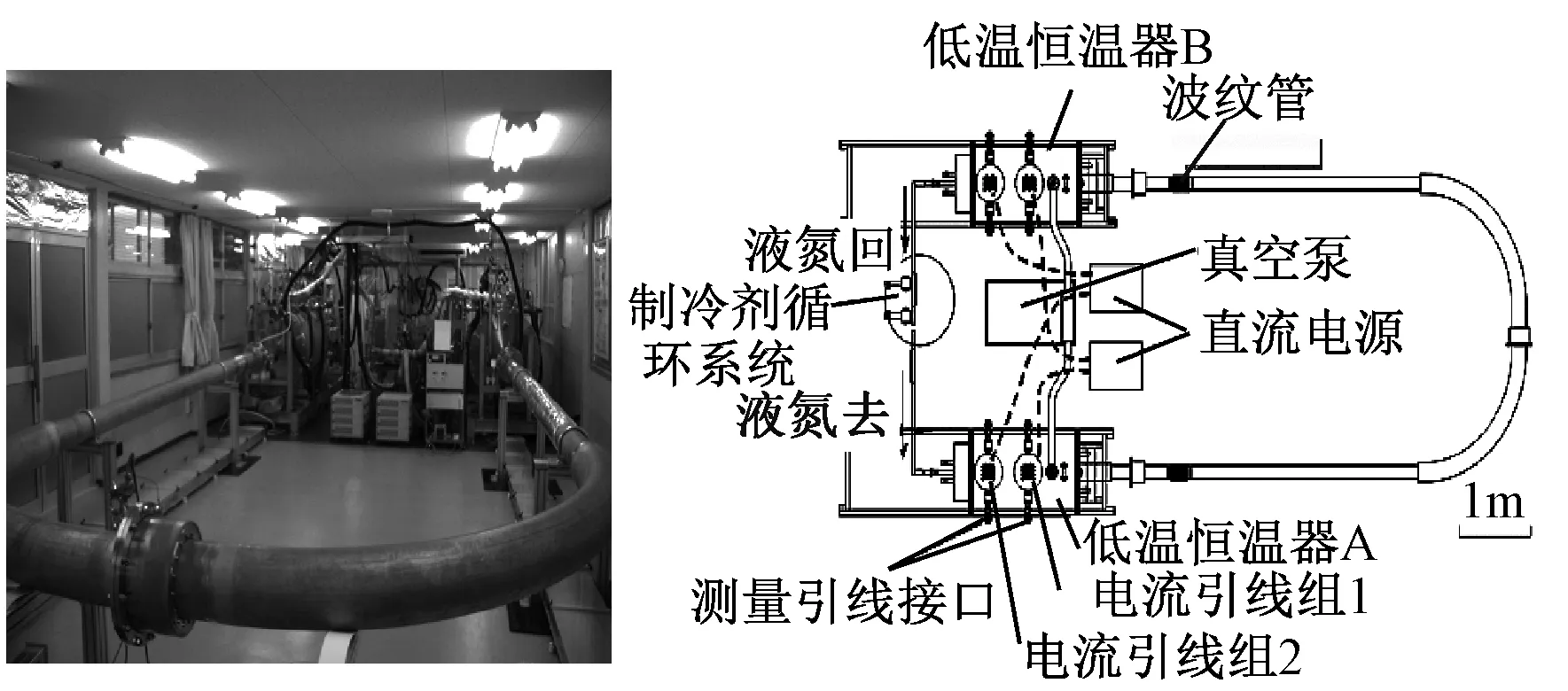

(2)日本

日本中部(Chubu)大学于2006年4月开始,制造了一根20m长的直流电缆,实验于2006年秋天开始,2006年10月第一次降温。运行温度为72~80K。实验电缆长度20m。39根Bi-2223带材,每根带材临界电流100A。电缆的临界电流2.2kA,电缆电压20kV。为了减少热损耗,避免电流分布不均匀,19根带材使用了Pelteir Current Lead (PCL),剩下的20根分别使用了普通的铜引线。结果发现,各根带材电流分布的差异在10%以内。2007年和2008年分别进行了第2次和第3次降温实验。经过3次冷热交换,带材无损耗。制造的电缆和实验接线图如图16所示。实验装置图如图17所示[18,19]。

图16 电缆和实验接线图Fig.16 Photo of cable and experimental connections

图17 实验装置图Fig.17 Experimental set-up and arrangement

20m长的模型电缆实验成功后,中部(Chubu)大学于2010年初完成制造200m超导直流电缆,2010年3月完成第一次实验,2010年8月到10月完成第二次实验。结构与之前20m长的电缆相同,绝缘材料选择PPLP,耐压等级为10kV。选择宽4mm、厚0.3mm的Bi-2223超导带材,其在77K温度下的自场临界电流为160A。电缆设计采用冷绝缘为同轴双向结构,电缆导体层由两层构成,分别由11根和12根超导带材绕制;电缆屏蔽层为一层,由16根超导带材绕制。电缆骨架直径20mm,电缆直径35mm。为了应对电缆在冷热交换的过程中的膨胀收缩问题,实验用的终端设计成了可以自由活动的结构[20-22]。

2010年,由日本铁路技术研究所(RTRI)与日本应用超导实验室联合研制了容量1.5kV/5kA的直流电缆模型,该模型实物如图18所示,旨在应用在铁路供电系统中[23]。此电缆为双向电缆结构,内层由10根带材组成,外层缠绕了14根相同带材。超导带材选用的是Bi-2223,宽4.5mm,厚0.35mm,每根带材临界电流160A。紧接着,由日本政府支持的国家项目,用于铁路供电系统的下一代直流超导电缆项目启动,对铁路直流供电系统采用高温超导直流电缆进行了系统的研究[24-27]。

图18 1.5kA直流超导电缆模型Fig.18 1.5kA DC HTS cable model

2015年9月,日本中部大学、住友电工、日本千代田化工建设及樱花互联网公司合作研发多段连接的长500m、单相、容量/电压为50MW/20kV的直流高温超导电缆,电缆由两段各300m和200m通过中间一个接头连接构成[28],并通过了测试。该电缆电流引线采用帕尔帖电流引线,以便大幅度有效地减少引线漏热。该电缆计划用于连接樱花互联网公司建设的一个太阳能发电系统和公司的石狩数据中心,从而使直流太阳能电力不需要转换成交流电,直接由数据中心使用[29]。目标是2018年3月底将在北海道电力公司的变电站和数据中心由一条2000m长的超导电缆相连,实现北海道电力公司的商业直流电传输。

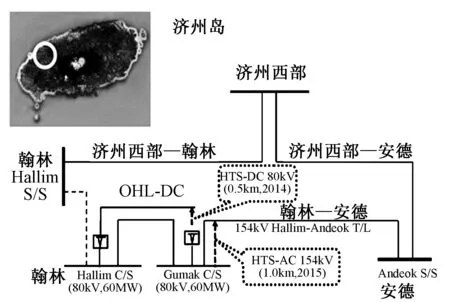

(3)韩国

韩国于2013年在济州岛完成100m/80kV/3.125kA直流电缆的安装和测试[30,31],电缆由韩国LS公司负责制造,其电缆模型如图19所示。骨架设计根据最严重的短路情况,假设短路电流瞬间全部流过铜骨架,铜骨架产生的热量不能使液氮的温度超过97K,所以确定铜骨架的截面积240mm2,半径8.74mm。螺距是根据电缆的机械特性进行选择,例如适合工厂生产和电缆的最小弯曲半径。此电缆导体层有两层,其螺距为290mm和320mm。两层的临界电流分别为1981A和2122A,电缆整体临界电流达到4103A。同时根据传统电缆标准Electra 496 和HTS电缆标准 Cigre TB 538提出了一套测试超导直流电缆的标准,并对其进行了测试。另外还添加了热循环过程来测试电缆在冷热交替过程后的机械特性。工程布局如图20所示。

图19 80kV/3.125kA直流电缆模型Fig.19 80kV/3.125kA DC HTS cable model

图20 80kV直流高温超导工程布局图Fig.20 Arrangement of 80kV HTS DC cable

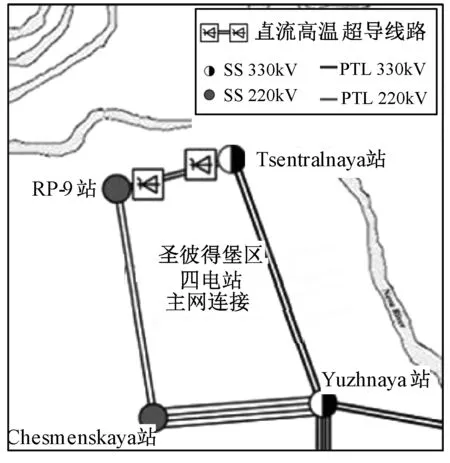

(4)俄罗斯

由俄罗斯电力公司(FGC UES)资助的俄罗斯圣彼得斯堡市项目旨在研发一条2.5km的高温超导电缆并安装在圣彼得斯堡市的电网中,其电缆规划布置如图21所示。工程主要包括5个部分:安装地点的选择,电缆计算,研发和制造,制冷设备研发,交直流变流器研发和直流线路原件测试。该电缆2.5km长、单相、容量50MW、电压/电流为20kV/ 2.5kA; 2.5km电缆由5段500m长的电缆通过中间四个中间接头连接构成。电缆的结构包括骨架及稳定装置、超导去流层、高压绝缘、超导回流层、外围稳固层、外围绝缘、电屏蔽(无超导线)、两层波纹管(中间真空绝热)、保护层。电缆直径为39mm,带材采用住友公司(SEI)生产的一代HT-CABi2223超导带材。电缆结构如图22所示。两层超导去流层分别由22根带材绕制,每根带材自场和77K温度下的临界电流为160A。一层超导回流层由19超导根带材绕制,每根带材自场和77K温度下的临界电流为180A。目前已经完成电缆短样设计、制造、终端及低温系统等,目的是在圣彼得斯堡市电网示范运行[32-33]。

图21 圣彼得堡高温超导直流电缆规划布置图Fig.21 Planning layout of HTS DC cable in St. Petersburg

图22 圣彼得堡市高温超导直流电缆结构图Fig.22 Configuration of HTS DC cable prepared to beassembled in St. Petersburg

(5)国内发展现状

目前国内开展的直流超导电缆工程相对较少,只在河南中孚电解铝厂建有一条示范工程。

2009年起,中国科学院电工所与河南中孚电解铝厂股份有限公司合作研制直流超导电缆,该电缆380m长、单相、电压/电流为1.3kV/10kA[34-40]。电缆一端连接变电站的整流器,另一端连接电解铝厂的母线。于2010年底通电,该电缆现场运行场景如图23所示。

图23 10kA直流高温超大电缆运行现场图Fig.23 10kA DC HTS field operation

华北电力大学于2015年开始进行中低压、大电流直流高温超导电缆关键技术的研究。提出了一种新型的自磁屏蔽型高温超导直流电缆结构[41-43],旨在消除各层超导带材临界电流的衰减,进而提高直流电缆的电流容量。第一种自屏蔽电缆结构如图24所示,在此种结构的直流电缆中,相邻层的电流方向相反,能有效降低各层带材的磁场。例如,由于第1层与第2层的电流方向相反,它们产生的磁场在第3层处将相互抵消,这样,第3层带材的临界电流将不会受到第1、2层的影响。应用此结构,电缆各层无磁场影响,临界电流几乎等于自场临界电流,超导线利用率高,临界电流几乎无退化,且可以获得任意大的运行电流结构,无电磁泄露。另外,为减少电缆端部带材与电流引线的各层连接数目,降低接触电阻,按照相同思路,同时提出了另外一种结构,如图25所示。该结构可有效减少电缆端部带材与电流引线接触点的个数,而且随着层数的增加,效果将更明显[44-46]。

图24 第一种自屏蔽电缆结构图Fig.24 Conceptual design of type-I self-field DC HTS cable

图25 第二种自屏蔽电缆结构图Fig.25 Conceptual design of type-II self-field DC HTS cable

两种自屏蔽型结构电缆将有效地提高电缆的载流容量,无电磁辐射、无信息泄露的自磁屏蔽型低压大电流高温超导直流电缆在高保密要求、高稳定性要求的互联网数据中心、军用舰船上等低压大电流输电场合有着重要的应用。

3 发展趋势

经过近20年发展,国际上对高温超导交流电缆的研究已取得了很大的进展,技术相对较为成熟,相继建成多条示范工程,国际上几组典型实验运行的高温超导电缆参数情况如图26所示(感谢Mathias Noe教授提供),交流高温超导电缆和常规电缆输送容量和电压等级的比较如图27所示(感谢Mathias Noe教授提供)。对于交流高温超导电缆,冷绝缘结构是其实用结构。但是,电压等级不宜超过340kV,原因之一是电压等级太高,绝缘占据空间大,不能充分体现超导电缆高载流密度特性;原因之二是介质损耗太高,冷却费用大幅度增加,运行不经济。

图26 几组典型运行的超导电缆容量Fig.26 Typical capacity of several operating HTS cable (Courtesy of Prof. Noe M)

图27 高温超导电缆和常规电缆输送容量和电压等级的比较Fig.27 Comparisons of HTS and conventional XLPE cables with different voltage-levels

未来交流高温超导电缆技术主要是在220kV及以下电压等级,其传输容量比常规345kV交联聚乙烯电缆还高。此外,虽然国内也有几组超导电缆试验运行,但是长度都在100m及以下,且未见开发具有中间连接装置的超导电缆研发报道。电缆终端、套管、中间连接装置等附件也是未来超导电缆实用化研发的重要部件。

4 主要关键技术

虽然超导电缆原理简单、技术比较成熟,但是无论是交流还是直流超导电缆,在千米级长度、高电压等级超导电缆规模应用方面以下关键技术有待解决和进一步优化:

(1)超导电缆中间连接关键技术:超导电缆连接技术、连接处绝缘应力锥技术,实现长距离超导电缆连接、满足电气性能要求。

(2)低漏热超导电缆低温容器(电缆杜瓦管)及其连接技术,实现长距离超导电缆应用。

(3)电缆终端连接技术:电缆导体与电流引线的连接、应力锥设计及制造工艺,达到结构紧凑、可拆卸、易维护目的。

(4)套管技术:110kV电压等级及以上,具有高温度梯度的高压套管关键技术。

(5)低漏热直流电流引线技术:采用帕尔帖电流引线,大幅度降低直流漏热的电流引线技术。

(6)低温绝缘技术:高压低温绝缘设计及绝缘配合。

(7)超导电缆与电力系统中现有电力装置的匹配协调运行问题。

(8)高压110kV及以上绝缘试验测量系统。

(9)低温制冷技术:高效率、长时间免维护低温制冷系统。

5 结论

本文介绍国内外有关高温超导交流电缆和直流电缆的研发现状。经过近20年的发展,冷绝缘高温超导电缆技术是高压电力电缆的主流技术。对于交流高温超导电缆,技术比较成熟,国内超导电缆技术水平处于国际先进行列。但是,国内示范运行的交流超导电缆电压等级均在35kV及以下、长度在百米以下、无中间连接,有待于进行110kV及以上电压等级和带有中间接头的长度超过百米的高温超导电缆技术的研发。

高温超导直流电缆起步较晚,但是发展很快。近年国际上相继开展高温超导直流电缆的研发,不久将示范运行。国内低电压等级直流超导电缆方面虽有示范运行,缺乏高电压等级直流电缆示范工程。由于新能源的大量引入,高温超导直流电缆得到了越来越多的重视,各国也纷纷开展了对高温超导直流电缆的研究。国内在直流高电压等级高温超导电力电缆方面也应进行研发工作。

[1] Mukoyama S, Maruyama S, Yagi M, et al. Demonstration and verification tests of a 500m HTS cable in the Super-ACE project[J]. Physica C Superconductivity & Its Applications, 2005, 426-431: 1365-1373.

[2] Yagi M, Mukoyama S, Amemiya N, et al. Development of YBCO HTS cable with low AC loss [J]. Physica C: Superconductivity, 2008, 468(15-20): 2037-2040.

[3] Yagi M, Mukoyama S, Mitsuhashi T, et al. Design and evaluation of 275kV-3kA HTS power cable[J]. Physics Procedia, 2013, 45(3): 277-280.

[4] Maruyama O, Ohkuma T, Masuda T, et al. Development of 66kV and 275kV class REBCO HTS power cables [J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 5401405.

[5] Demko J A, Sauers I, James D R, et al. Triaxial HTS cable for the AEP Bixby project [J]. IEEE Transactions on Applied Superconductivity, 2007, 17(2): 2047-2050.

[6] Yumura H, Ashibe Y, Itoh H, et al. Phase II of the Albany HTS cable project[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 1698-1701.

[7] Maguire J F, Yuan J, Romanosky W, et al. Progress and status of a 2G HTS power cable to be installed in the long island power authority (LIPA) grid [J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 961-966.

[8] Stemmle M, Merschel F, Noe M, et al. Novel Grid concepts for urban area power supply [J]. Physics Procedia, 2012, 36: 884-889.

[9] Geschiere A, Willén D, Piga E, et al. HTS cables open the window for large-scale renewables[A]. The 8th European Conference on Applied Superconductivity (EUCAS 2007), Journal of Physics[C]. 2008. 012183.

[10] Neves M A, da Silva E P, Rosário M A P, et al. Development of the first Brazilian projection superconducting power cable [J]. IEEE Transactions on Applied Superconductivity, 2016, 26(3): 5400805.

[11] Lim J H, Sohn S H, Yang H S, et al. Results of KEPCO HTS cable system tests and design of hybrid cryogenic system[J]. Physica C, 2010, 470(20): 1597-1600.

[12] Sim K, Kim S, Cho J, et al. DC critical current and AC loss measurement of the 100m 22.9 kV/50MVA HTS cable [J]. Physica C, 2008, 468(15-20): 2018-2022.

[13] Xin Y, Hou B, Bi Y, et al. Introduction of China’s first live grid installed HTS power cable system[J]. IEEE Transaction on Applied Superconductivity, 2005, 15(2): 1814-1817.

[14] Xiao L Y, Dai S T, Lin Y B, et al. Development of HTS AC power transmission cable1 [J]. IEEE Transaction on Applied Superconductivity, 2007, 17(2): 1652-1674.

[15] 宗曦华, 魏东 (Zong Xihua, Wei Dong). 高温超导电缆研究与应用新进展 (The new progress of high temperature superconducting cable) [J]. 电线电缆 (Electric Eire & Cable), 2013, 5:1-3, 7.

[16] 李继春,叶新羽,夏芳敏,等(Li Jichun, Ye Xinyu, Xia Fangmin, et al.) 35kV/1.0kA 冷绝缘超导电缆通流能力和绝缘性能研究(Research on carrying current capacity and insulation performance of 35kV/1.0kA CD HTS power cable) [A]. 第14届全国超导学术研讨会(The 14th national superconducting academic seminar)[C]. Tianjin China,2017.

[17] Alaywan Z. The Tres Amigas Superstation: Linking renewable energy and the Nation’s Grid [A]. IEEE Power and Energy Society General Meeting[C].2010.1-5.

[18] William V H, Steven E C E, Grant P M, et al. A high-power superconducting DC cable [J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 1756-1761.

[19] Sun J, Miyata S, Hamabe M, et al. Critical current and current feeding test of a 200meter high temperature superconducting DC power cable system [J]. IEEE Transaction on Applied Superconductivity, 2016, 26(3):5402304.

[20] Yamaguchi S, Hamabe M, Yamamoto I, et al. Research activities of DC superconducting power transmission line in Chubu University[J]. Journal of Physics: Conference Series, 2008, 97(1): 012290.

[21] Hamabe M, Fujii T, Yamamoto I, et al. Recent progress of experiment on DC superconducting power transmission line in Chubu University[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3):1778-1781.

[22] Yamaguchi S, Kawahara T, Hamabe M, et al. Experiment of 200-meter superconducting DC cable system in Chubu University[J]. Physica C, 2011, 471(21): 1300-1303.

[23] Sun J, Yamauchi S, Sugino M, et al. Critical current measurements for design of superconducting DC transmission power cable[J]. Physica C, 2011, 471(21-22): 1313-1316.

[24] Tomita M, Fukumoto Y, Suzuki K, et al. Development of prototype DC superconducting cable for railway system[J]. Physica C, 2010, 470:S1007-S1008.

[25] Tomita M, Muralidhar M, Fukumoto Y, et al. Design and development of superconducting DC cable for railway applications [J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3):3601504.

[26] Ohsaki H, Lv Z, Matsushita N, et al. Superconducting power cable application in DC electric railway systems [J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 3600705.

[27] Qian K, Ohsaki H, Tomita M, et al. Fault current analysis of DC electric railway feeding systems using superconducting power cables[A]. 2014 17th International Conference on Electrical Machines and Systems (ICEMS)[C], 2015, 59: 261-266.

[28] Yamaguchi S, Koshizuka, Hayashi K, et al. Cocept and design of 500 meter and 1000 meter DC superconducting power cables in Ishikari, Japan [J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 5402504.

[29] Chikumoto N, Watanabe H, Ivanov Y V, et al. Construction and the circulation test of the 500-m and 1000-m DC superconducting power cables in Ishikari [J]. IEEE Transactions on Applied Superconductivity, 2016, 26(3): 5402204.

[30] Sim K, Kim S, Cho J, et al. Design and current transporting characteristics of 80 kV direct current high temperature superconducting cable core[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 5401804.

[31] Yang B G, Kang J W, Lee S G, et al. Qualification test of a 80 kV 500 MW HTS DC cable for applying into real grid [J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 5402705.

[32] Sytnikov V E, Bemert S E, Ivanov Y V, et al. HTS DC cable line project: On-going activities in Russia[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 5401904.

[33] Sytnikov V E, Bemert S E, Kopylov S I, et al. Status of HTS cable link project for St. Petersburg grid[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 5400904.

[34] Liang X M, Dai S T, Gao Z Y, et al. Design of a 380 m DC HTS power cable[J]. IEEE Transactions on Applied Superconductivity, 2010, 20(3): 1259-1262.

[35] Zhang D, Dai S T, Zhang F Y, et al. Design research on the conductor of 10 kA class HTS DC power cable[J]. Cryogenics, 2012, 52(12): 725-729.

[36] Xiao L Y, Dai S T, Lin L Z, et al. Development of a 10 kA HTS DC power cable[J]. IEEE Transactions on Applied Superconductivity, 2012, 22(3): 5800404.

[37] Zhang D, Dai S T, Teng Y P, et al. Testing results for the cable core of a 360 m/10 kA HTS DC power cable used in the electrolytic aluminum industry[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 5400504.

[38] Dai S T, Xiao L Y, Zhang H G, et al. Testing and demonstration of a 10-kA HTS DC power cable [J]. IEEE Transactions on Applied Superconductivity, 2014, 24(2): 5400104.

[39] Dai S T, Xiao L Y, Teng Y P, et al. Heat loss analysis of a 10 kA warm dielectric HTS DC cable[J]. Cryogenics, 2014, 63: 204-208.

[40] Zhang D, Dai S T, Zhang F Y, et al. Stability analysis of the cable core of a 10 kA HTS DC power cable used in the electrolytic aluminum industry[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 5400104.

[41] Wang Y S, Zheng Y B, Liu H W, et al. A novel approach for design of DC HTS cable [J]. IEEE Transaction on Applied Superconductivity, 2011, 21(3):1042-1045.

[42] Wang Y S, Liu H W, Zhang H Y, et al. A conceptual design for HTS cable with large current capacity using co-axial configuration [J]. IEEE Transactions on Applied Superconductivity, 2010, 20(3):1263-1267.

[43] Zhang H, Wang Y S, Kan C T, et al. Effects of HTS Tape arrangements on AC loss in self-shielding DC HTS cable with AC ripple current[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 4800605.

[44] Zhang H, Wang Y S, Xue J P. Electromagnetic field analysis of a high current capacity DC HTS cable with self-shielding characteristic by 2D simulation [J]. IEEE Transactions on Applied Superconductivity, 2016, 26(7): 8002105.

[45] Zhang H, Wang Y S. Influence of magnetic field generated by terminal current on critical current of DC HTS cable conductor with large current capacity [J]. IEEE Transactions on Applied Superconductivity, 2016, 26(7): 4804805.

[46] Zhang H, Wang Y S. A self-shielding DC HTS cable using co-axial configuration with large current capacity[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(7): 4804505.

Developingstatusandtrendofhightemperaturesuperconductingcable

WANG Yin-shun1,2, ZHANG Han2

(1. State Key Lab. of Alternate Electrical Power System with Renewable Energy Sources, North China Electric Power University, Beijing 102206, China; 2. Beijing Key Lab. of HV and EMC, North China Electric Power University, Beijing 102206, China)

Comparing with the conventional cable, high temperature superconducting (HTS) cable has many advantages, such as small volume, light weight, large capacity, high current density, low loss, and environment friendly, which provides a novel possibility to be electric power transmission for the future power grid. With significant progress in development of HTS wires, research and development of HTS cable have been performed worldwide, and some prototypes of HTS cables have successfully demonstrated in live grid. This paper introduces and summarizes the current status of HTS cables, and the developing trend and outlook of the HTS cables are then briefly described.

HTS cable; cold dielectric; termination; stress cone; joint between cables; AC/DC cable; Peltier current lead(PCL)

10.12067/ATEEE1705026

1003-3076(2017)10-0008-11

TM26

2017-05-26

国家自然科学基金项目(51477053)

王银顺 (1965-), 男, 河北籍, 教授, 博士, 研究方向为超导电力技术;张 瀚 (1989-), 男, 辽宁籍, 博士研究生, 研究方向为超导电力技术。