双容水箱系统的故障检测虚拟仿真实验平台设计

盛 立, 周东华, 高 明

(1. 中国石油大学(华东) 信息与控制工程学院, 山东 青岛 266580; 2. 清华大学 自动化系, 北京 100084)

虚拟仿真技术探索与实践

双容水箱系统的故障检测虚拟仿真实验平台设计

盛 立1, 周东华2, 高 明1

(1. 中国石油大学(华东) 信息与控制工程学院, 山东 青岛 266580; 2. 清华大学 自动化系, 北京 100084)

基于LabVIEW和A3000过程控制实验装置,设计了双容水箱故障检测虚拟仿真实验平台,建立了双容水箱的线性数学模型。以A3000水箱系统为仿真对象,利用LabVIEW软件开发实验平台的操作面板与后台程序,实现了双容水箱系统的故障模拟与检测功能。通过实例说明了此实验平台的运行过程。

双容水箱; 故障检测; 仿真实验平台; LabVIEW

通过对复杂的现代化工业生产系统进行故障检测,可以判定系统是否发生了故障,这对保证系统的可靠性与安全性具有重要的意义[1-2]。水箱系统由于结构简单、操作方便,在“自动控制原理”等自动化专业本科课程的实验教学中得到了广泛的应用[3-4]。但目前针对双容或三容水箱的实验大多是水箱的液位控制[5-7],较少涉及水箱系统的故障检测。笔者基于LabVIEW仿真软件和A3000过程控制实验装置,设计了双容水箱的故障检测仿真实验平台。LabVIEW是一种图形化开发软件[8-10],包含丰富的数学运算模块和图形界面模块,可以通过这些模块与Matlab等仿真软件连接,使实验教学直观、形象;A3000过程控制实验装置[11]是以流程工业现场设备为背景,结合自动化专业教学需求和自动化工程师认证技能要求的实验培训平台。本文以中国石油大学(华东)过程控制实验室的A3000实验装置为研究对象,通过建立其线性化数学模型,并通过实验数据计算出模型参数;以建立的线性模型为基础,利用LabVIEW设计故障检测仿真实验平台;通过仿真实例演示了该实验平台的运行过程。

该实验平台可以模拟水箱系统的泄漏故障、执行器故障与传感器故障,并可以通过系统的残差信号检测出上述故障。该实验平台的设计立足于教学大纲且贴近工程实际,有利于帮助学生了解自动化专业中的实际工程问题,激发学生对自动化学科前沿热点问题的研究兴趣。

1 系统故障模型及故障检测原理

1.1 系统故障模型

双容水箱液位控制系统工艺结构如图1所示。

图1 双容水箱液位控制系统工艺结构

该系统第一和第二水箱的液位分别为H1和H2;第一水箱入水量为Qi,出水量为Q12;第二水箱入水量为Q12,出水量为Qo;两个水箱的横截面积均为S;阀门管道上的流量Qi与控制变量u的关系为Qi=ku×u,ku为流量系数。选取H1和H2为状态变量,控制变量u为输入变量,H2为输出变量。根据物料平衡原理建立该二阶水箱的数学模型

(1)

(2)

式中:

针对式(2),采用如下具有故障的系统模型:

(3)

式中:Bf,D为已知的具有合适维数的矩阵,f(t)为需要检测的标量故障信号。通过选择适当的矩阵Bf和D,式(3)可以描述系统发生泄漏故障、执行器和传感器故障。例如:当Bf=-B,f(t)=0.1时,式(3)可以表示系统发生了执行器偏差故障。

1.2 故障检测原理

基于状态观测器的故障检测的基本原理[12],设计了如下故障检测滤波器:

(4)

(5)

同时,有r(t)=Ce(t)。选择适当的增益矩阵L使A-LC的特征值均具有负实部。当系统正常工作时,估计误差系统是渐近稳定的,此时的残差信号为零;当系统出现故障时,估计误差系统不再渐近稳定,残差信号不再等于零。因此,残差可以反映系统的故障信息,可以通过分析残差信号的变化来判断系统是否发生了故障。

2 故障检测实验平台设计

基于LabVIEW与A3000实验装置设计了双容水箱故障检测仿真实验平台。A3000过程控制实验系统的对象系统主要包括3个水箱、管路系统和电气控制柜等。仿真实验平台设计中主要用中、下2个水箱进行故障检测实验。

仿真实验平台总体框架结构如图2所示,包括操作面板和后台程序。操作面板用于展示A3000的工艺流程、参数设置和故障检测的效果,后台程序用于实现系统的仿真运行。

图2 仿真实验平台框架结构图

2.1 操作面板设计

用LabVIEW中的各种控件绘制A3000的工艺流程图。为了设定系统初始参数和保证系统的稳定运行,在操作面板中添加了参数设定及控制模块;为了模拟泄漏故障、执行器故障和传感器故障,添加了故障模拟参数设定模块,该模块可以设定故障发生的时刻和故障大小。在操作面板中设置液位显示模块与故障检测模块,分别用来显示水箱的液位曲线和残差曲线。在系统发生故障时,故障报警灯可以及时提示操作人员发现故障和排除故障。

设计完成后的双容水箱故障检测仿真实验平台操作面板如图3所示。

2.2 后台程序框图设计

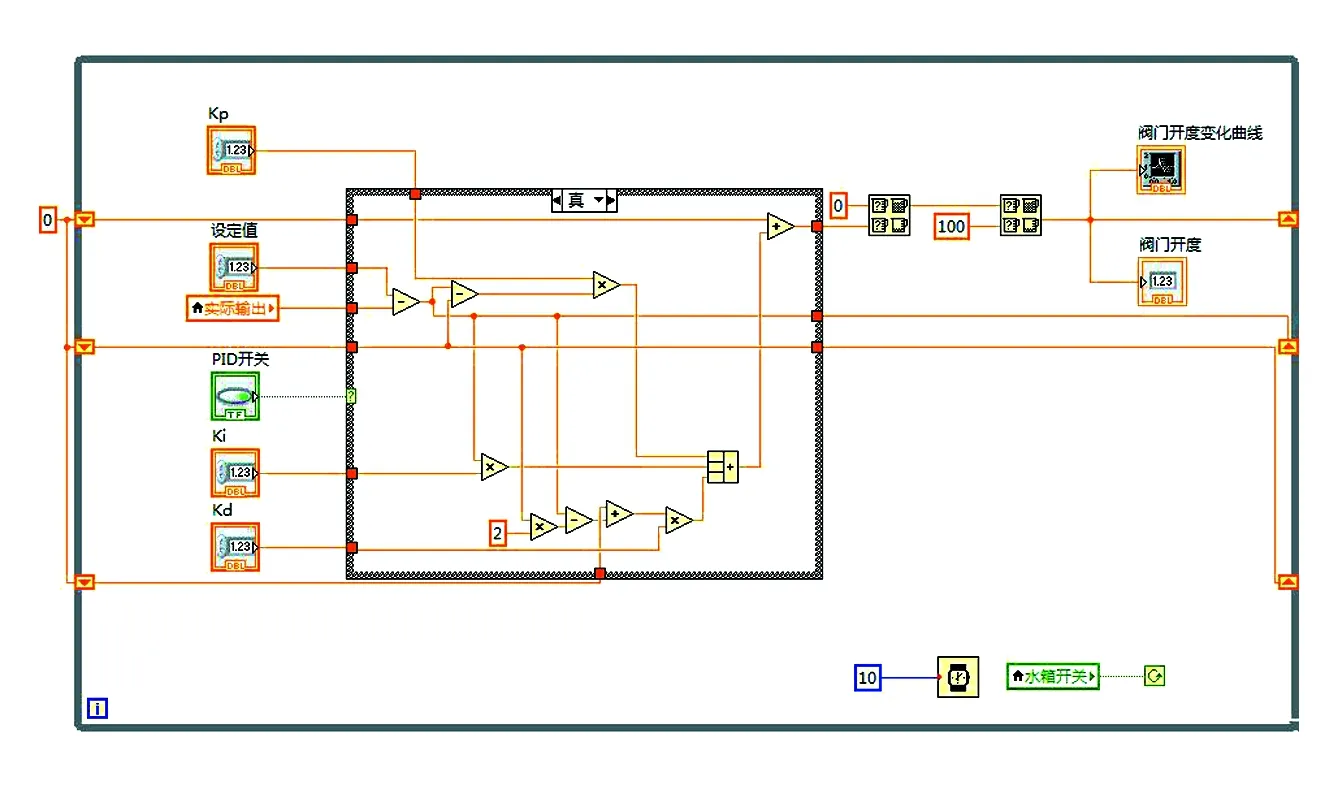

程序框图的设计采用模块化编程的方法。程序框图主要包含PID控制模块和水箱模块。首先,打开函数选板,添加while循环;然后,在此while循环中分别编写PID控制模块和水箱模块。

以PID控制模块的程序框图设计为例(见图4),在while循环中添加条件结构,通过PID开关控制该模块是否运行。在条件结构中编写增量式PID算法:

Δuk=Kp(ek-ek-1)+Kiek+Kd(ek-2ek-1+ek-2)

式中:Δuk为控制量的增量,Kp,Ki,Kd分别代表比例、积分和微分系数,ek,ek-1,ek-2分别表示第k,k-1,k-2时刻的估计误差。

在条件结构中编写增量式PID算法,给定初始条件;在条件结构的外部添加输入节点和输出节点,分别用来设置参数和输出水箱的控制信号。在后台程序框图设计完成后,与操作面板连接调试,最后形成双容水箱故障检测仿真实验平台。

图3 双容水箱故障检测仿真实验平台操作面板

图4 PID控制模块程序框图设计

2.3 实验平台的特色

(1) 基于A3000实验装置开发,实验设计与实验过程更贴近实际工程。

(2) 使用LabVIEW虚拟仿真软件进行设计,方便学生对后台程序修改,使用不同的控制方法实现水箱的液位控制。

(3) 可以模拟水箱系统中的某些故障,通过残差分析实现对故障的检测,有助于学生了解动态系统故障检测的基本原理。

3 系统仿真实验研究

(6)

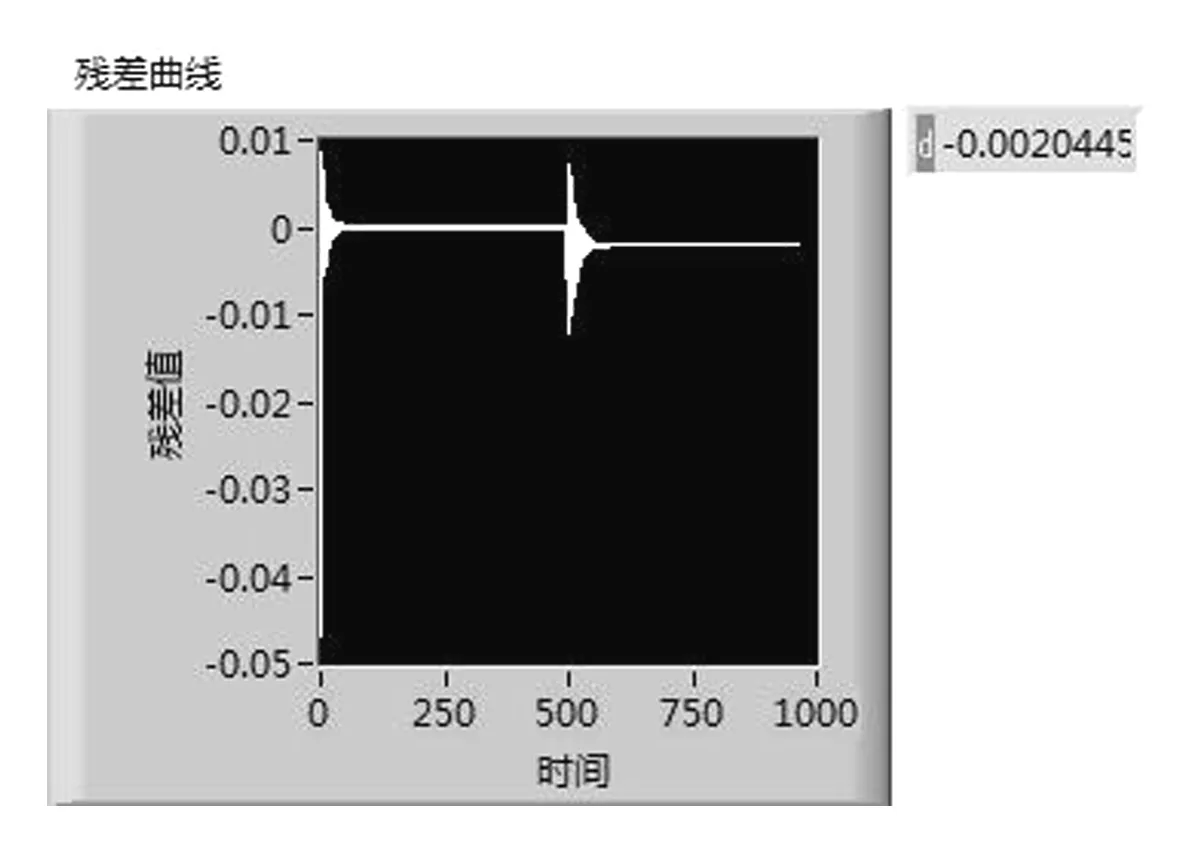

设计状态观测器增益阵L=(1.008 3 2.006 5)T,使上述系统对应的误差系统(式(5))稳定。系统正常工作时残差响应曲线仿真结果如图5所示:

图5 第二个水箱正常工作时残差响应曲线

由图5可知,残差曲线在系统稳定之前会出现一定的波动,在系统稳定之后残差一直为零,由此可以判断系统没有故障发生。

利用该故障检测虚拟仿真实验平台给出2类故障的模拟与检测。

(1) 泄漏故障的模拟与检测。在式(3)中,令Bf=(0 -1)T,D=0,f(t)=0.01,则可以模拟第二个水箱发生幅值为0.01的泄漏故障,并假设故障发生在t=500 s。由估计误差式(5)与上述给出的观测器增益矩阵L,可得残差响应曲线如图6所示。由图6可知,在t=500 s时,系统的残差出现波动,且在以后的时间里残差不再为零,检测出系统发生故障。

图6 发生泄漏故障时残差响应曲线

(2) 执行器故障的模拟与检测。在式(3)中,令Bf=-B,D=0,f(t)=0.2,则可以模拟系统执行器的偏差故障,其输出效果只有原来的80%,并假设故障发生在t=500 s。由式(5)与给定的观测器增益矩阵L,可得残差响应曲线如图7所示。由图7可知,在t=500 s时系统的残差出现波动,并且不能恢复到零,检测出系统发生故障。

图7 发生执行器故障时残差响应曲线

由以上的分析可知,当系统出现故障时,该仿真实验平台能够通过分析残差曲线,快速检测出系统的故障,验证了该实验平台对故障检测的有效性。如果要判断系统发生故障的位置与大小,可以启发学生对故障分离与故障估计进行进一步的学习。

4 结语

基于LabVIEW与A3000实验装置开发的双容水箱故障检测实验平台可以直观、形象地显示水箱系统的故障检测过程。该平台的后台程序框图设计采用LabVIEW的仿真与控制模块搭建,方便学生进行操作与修改。该虚拟仿真平台丰富了自动化专业的实验教学内容,方便学生了解自动化专业相关的研究热点,有助于激发学生的学习兴趣与培养学生的创新能力。

References)

[1] 周东华,胡艳艳.动态系统的故障诊断技术[J].自动化学报,2009,35(6):748-758.

[2] 彭开香,马亮,张凯.复杂工业过程质量相关的故障检测与诊断技术综述[J].自动化学报,2017,43(3):349-365.

[3] 胡寿松.自动控制原理[M].6版.北京:科学出版社,2013.

[4] 戴连奎,于玲,田学民,等.过程控制工程[M].3版.北京:化学工业出版社,2012.

[5] 蒋建波,苗爱敏,李鹏,等.双容水箱模糊Smith时滞补偿控制系统混合实验平台设计[J].实验技术与管理,2017,34(1):84-89.

[6] 黄爱元,邵根富,黄国辉.三容水箱液位控制系统建模与仿真[J].实验室研究与探索,2016,35(1):76-79,186.

[7] 高兴泉,王英辉,刘光平.基于虚拟现实的双容水箱动态仿真系统开发[J].实验技术与管理,2013,30(1):97-100.

[8] 韦青燕.基于LabVIEW和Multisim的串联校正实验软件平台开发[J].实验室研究与探索,2015,34(2):128-131.

[9] 康守强,王玉静,王鹏,等.基于LabVIEW的网络实验平台设计[J].实验技术与管理,2016,33(1):72-74.

[10] 袁小平,金鹏,蒋硕,等.基于LabVIEW的远程虚拟实验室建设与应用[J].实验技术与管理,2016,33(12):114-117.

[11] 麦雪凤.基于A3000过程控制装置的智能控制系统[J].化工自动化及仪表,2013,40(6):706-709,719.

[12] Ding S X. Model-Based Fault Diagnosis Techniques: Design Schemes, Algorithms, and Tools[J].IFAC Papers On Line, 2016, 49(15):50-56.

Design of virtual simulation experimental platform for fault detection of double-tank system

Sheng Li1, Zhou Donghua2, Gao Ming1

(1. College of Information and Control Engineering, China University of Petroleum, Qingdao 266580, China; 2. Department of Automation, Tsinghua University, Beijing 100084, China)

A virtual simulation experimental platform for the fault detection of the double-tank system is designed on the basis of the LabVIEW and A3000 process control experimental device, and the linear mathematical model of the double-tank system is established. By taking the A3000 tank system as the simulation object, the operational panel and the background program of the experimental platform are developed by using the LabVIEW software, and the fault simulation and the detection function of the double-tank system are realized. The operational process of the experimental platform is illustrated by examples.

double-tank; fault detection; simulation experimental platform; LabVIEW

TP391.9

A

1002-4956(2017)10-0098-04

10.16791/j.cnki.sjg.2017.10.025

2017-04-14

国家自然科学基金项目(61773400, 61573377)

盛立(1982—),男,山东莱阳,博士,副教授,主要研究方向为随机系统、网络化控制系统和故障诊断

E-mail:victory8209@163.com

周东华(1963—),男,江苏江阴,博士,教授,教育部高等学校自动化类教学指导委员会主任,“控制科学与工程”国务院学科评议组成员,主要研究方向为故障诊断与容错控制.

E-mail:zdh@mail.tsinghua.edu.cn