基于“多模式A2/O”工艺污水处理厂控制系统节能设计

程丹丹 王亚晓 冯丽霞 邢国政 王梦南

(1天津市环境保护科学研究院 天津 300191 2天津市联合环保工程设计有限公司 天津 300191)

基于“多模式A2/O”工艺污水处理厂控制系统节能设计

程丹丹1王亚晓2冯丽霞2邢国政1王梦南1

(1天津市环境保护科学研究院 天津 300191 2天津市联合环保工程设计有限公司 天津 300191)

本文以某城镇污水处理厂为背景,设计了一套“多模式A2/O-微絮凝过滤”工艺污水处理自动控制系统。该工艺能够在去除有机物的同时,达到高效同步脱氮除磷。在实现氨氮减排的同时,也要节约能源消耗,为了实现这个目标,设计一套准确监测、快速响应、可靠性高、可维护性好的自动控制系统,是提高生产效率、实现节能减排关键因素之一。

多模式A2/O工艺;自动控制;快速响应;节能减排

1 工艺流程简介

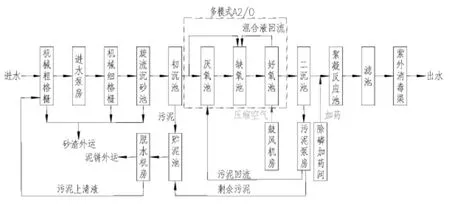

天津某工业园区污水处理厂的工程分期建设规模:近期(至2015年)1.5万m3/d;远期(至2020年)2.5万m3/d。通过技术方案、经济等方面比较后,确定污水处理厂的污水处理采用“多模式A2/O-微絮凝过滤”工艺,污泥处理采用“机械浓缩脱水”,工艺流程如图1所示。

图1 工艺流程框图

污水由工业园区管网收集进入污水处理厂后,经粗格栅去除较大颗粒的悬浮物和漂浮物,由进水潜污泵提升经细格栅至旋流沉砂池,以进一步去除污水中的悬浮物和无机性的砂粒,沉砂池的出水进入A2/O生物反应池和二沉池处理系统,二沉池出水经絮凝过滤组合池后进入紫外消毒渠进行消毒,达标后的出水可用于中水回用系统。

2 控制系统节能设计

2.1 多模式A2/O工艺调控方式节能设计

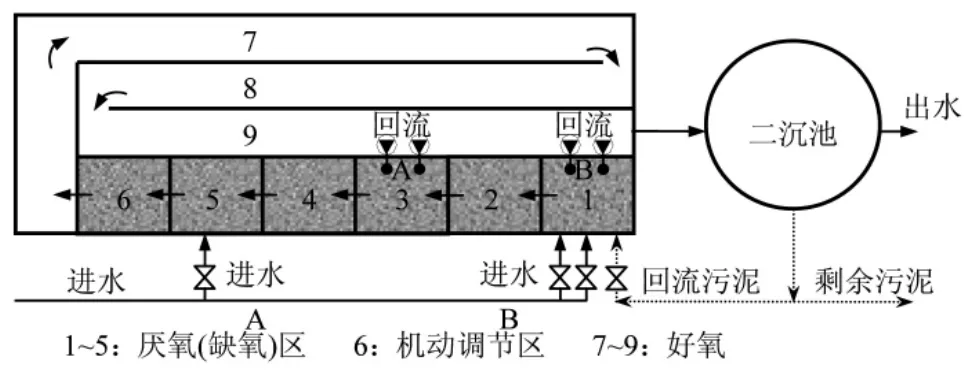

本水厂生化处理工艺采用多模式A2/O工艺,可根据水质特性、进水水量、环境条件的变化,灵活调整运行模式,可按常规A2/O工艺、改良A2/O工艺、倒置A2/O工艺或其他处理运行模式运行,在提高处理效果的基础上保证工艺的可靠性。本工程采用的多模式A2/O生物脱氮除磷处理工艺功能区布置见图2。

图2 多模式A2/O工艺功能区布置图

多模式A2/O生物脱氮除磷处理工艺功能区同时设置2个进水点位,一部分进入厌氧池,一部分进入缺氧池的工艺可以从一定程度上弥补碳源的不足,避免由于投加碳源带来的浪费[1]。通过可调节堰门配水调控,合理调配分流比例;设置2点混合液回流,通过水泵台数或变频调控,合理调控混合液回流比;通过空气支管阀门调控,合理调控供气区域;通过改变鼓风机运转台数、转速、风管阀门开度实现供气量的调节。通过以上方式最大程度的实现该处理工艺的高效性。

与常规A2O工艺相比,多模式A2O工艺在节能方面具有以下优点:

(1)设置机动调节区,可根据进水水质灵活调整流程,在满足处理要求的前提下,降低好氧段能耗,提高缺氧段处理效果;

(2)由于污泥回流至缺氧段,缺氧段污泥浓度比好氧段高30~50%,反硝化速率明显提高;

(3)根据不同季节情况下,不同进水水质,生物脱氮和生物除磷所需碳源的变化,调节分配至缺氧段和厌氧段的进水比例,系统反硝化作用及除磷效果均能得到有效保证。防止碳源不足而造成处理效果差的情况出现。

2.2 多模式A2/O工艺曝气环节节能设计

多模式A2/O工艺能够在去除有机物的同时,达到高效同步脱氮除磷。而处理氨氮造成的电能消耗是污水处理厂很大的一块运行成本,一般来说,曝气过程用电量通常会占全厂电能消耗的50%或以上,既要减排也要节能是工艺控制所追求的目标。

为了保证出水达到排放标准,污水处理厂一般采用保守“可靠”的运行方式,也就是说对处理工艺留有一定的“富余量”。这种为保证出水质量的“富余量”造成生产能耗过高,浪费极大。

A2/O反应池中的DO浓度是判别供气量是否合适的直接指标,过高的DO浓度不仅增加曝气能耗,而且通过内循环回流将大量溶解氧带入缺氧区,严重影响反硝化的效果。因此在曝气池内设置在线的DO浓度检测仪,按DO的检测值和设定值(曝气区DO浓度控制在2mg/L左右)保持一致来调节供气量,维持DO浓度的稳定,达到稳定和高效的处理效果。供气量的调节可以通过改变鼓风机运转台数、鼓风机出风管电动蝶阀开度及变频器调节罗茨鼓风机电机转速实现。

在A2/O反应池中的缺氧和厌氧区内,DO浓度比较低,直接测量比较困难。因此在这两个区域内设置ORP检测仪,通过检测氧化还原电位,能直接了解这两个区内环境体系氧化态和还原态物质的数量比,间接表明该区域内的厌氧状态。此外,为保证反应池的活性污泥维持在一个合理浓度范围,保证生化反应正常,并实现高效的脱氮除磷效果,在A2/O反应池中设置MLSS污泥浓度计。污泥浓度计用于测量反应池内污泥浓度;在污泥井设置超声波液位计,检测污泥液位变化;回流污泥管上设置电磁流量计,用于检测回流污泥量。

回流污泥是从反应池的污泥池回流至反应池的厌氧区,通过回流污泥维持各段污泥浓度,使之进行生化反应。回流污泥量不足,导致反应池内活性污泥浓度不够,影响各阶段生化反应速率。回流污泥的MLSS浓度通常控制在一定范围内,回流污泥量的控制可以采用定MLSS浓度控制的方法,通过控制回流污泥的量,使反应池MLSS浓度维持在某一最优MLSS浓度目标值

剩余污泥的排放是通过污泥池的剩余污泥泵实现,通过改变剩余污泥排放量可以实现泥龄(SRT)控制,但是剩余污泥排放量属于慢时速控制变量,随着剩余污泥的排放,反应池内污泥种群的变化很慢。通过测定反应池内的MLSS浓度就可以确定维持指定污泥泥龄所需的剩余污泥排放量。

3 自动控制系统节能设计的实现

污水分点进水的多模式A2/O工艺控制和调节较常规A2/O工艺要复杂,对其工艺的控制主要是时间控制、溶解氧的闭环控制、进水点的设置及分流比例、混合液回流比控制、污泥回流比控制等。整个自控系统由监控系统、通讯系统、PLC及现场检测仪表组成。

3.1 PLC分控站设置

根据污水处理厂的总平面布置,设计拟在综合楼内设中央控制室。在厂区内共设置4个PLC分控站:

PLC1分控站,负责粗格栅和进水泵房、细格栅、沉砂池、初沉池、初沉污水泵房等构筑物内的电气设备的运行、保护、控制和仪表信号的采集。

PLC2分控站,负责鼓风机房、A2/O反应池等构筑物内的电气设备的运行、保护、控制和仪表信号的采集;PLC2分控站站下位设置1个远程I/O站,位于A2/O反应池上,负责A2/O反应池等构筑物内电气设备的运行、保护、控制和仪表信号的采集。远程I/O站能和PLC现场站实时通信。它负责现场的信号采集,并能将PLC的控制信号传送给相应的设备。远程I/O站的设置能有效减少电缆敷设的长度,节省投资。

PLC3分控站,负责除磷加药间、紫外消毒渠、二沉池、絮凝反应组合池及污泥回流泵房等构筑物内的电气设备的运行、保护、控制和仪表信号的采集。

PLC4分控站,负责污泥脱水机房、污泥储池等构筑物内的电气设备的运行、保护、控制和仪表信号的采集。

所有的PLC分控站与MCC动力配电站设在同一地点,可以大大节省控制柜与PLC电缆之间的连接电缆。

3.2 通讯网络

该自控系统由二层网络构成:第一层是连接中央控制室与现场PLC站的通信网络,该层网络采用工业以太网。网络结构为环形,通讯速率为100Mbps,传输介质为光纤。在出现故障时,在线增加或删除任意一个节点,都不会影响到其他设备的运行和通讯。它除了具有良好的网络通讯能力外,还具有与其它控制系统通讯功能和标准的对外通讯接口,以后可以任意扩展。第二层是现场PLC和电气设备、检测仪表以及工艺设备配套的控制柜PLC系统的通信网络。

PROFIBUS-DP现场总线采用的是线形结构,总线的主站与从站之间采用数字信号进行通信。用一根总干线从控制器连接到受控对象,总线电缆从主干电缆分支到现场设备处,控制器PLC扫描所有I/O上的输入,必要时还可发送信息到输出通道,实现主-从方式和对等式通信。

结语

该污水处理厂所设计的控制系统具有以下特点:

(1)系统可靠性高、可维护性好、节约成本

由于采用远程I/O取代了一对一的I/O连接,对于大规模I/O系统,减少了由接线造成的不可靠因素。由于用数字信号代替模拟信号,因而可实现一对电线上传输多个信号,同时又为多个设备提供电源,这种控制系统大量减少了导线和链接附件,提高了系统的可靠性和抗干扰能力。

同时,系统具有现场级设备的在线故障诊断、报警、记录功能,增强了系统的可维护性,节约维护和检修成本;采用远程I/O省去了大量的电缆及电缆敷设工程费用,降低了工程造价成本。

(2)准确监测、快速响应,提高生产效率

该自控制系统融合了先进的自动化技术、故障诊断技术和软件技术,具有通信能力强、组网方便、维护方便、准确监测、快速响应等特点,对污水处理站污染物减排和运行管理有积极意义,具有较大的推广价值。

[1]庞立.污水处理多模式A2/O工艺控制系统的设计与实现[D].上海:华东理工大学,2011.

[2]高明远.基于PROFIBUS总线技术的变频恒压供水控制系统[J].中国给水排水,2012,28(1):56-58.

程丹丹(1982-),女,天津人,工程师,环境工程硕士学位,主要研究方向为废水处理工程及治理技术研究工作。