混烧立式石灰窑结构的系统改造

马玉清*,景占福,王正愉,李其富

(青海盐湖镁业有限公司纯碱厂,青海格尔木,816000)

混烧立式石灰窑结构的系统改造

马玉清*,景占福,王正愉,李其富

(青海盐湖镁业有限公司纯碱厂,青海格尔木,816000)

在氨碱法生产纯碱过程中,在石灰窑内煅烧石灰石和焦炭为碳化提供二氧化碳。本文介绍混烧立式石灰窑的改造过程,以及在试车过程中出现的问题及解决改进措施,为纯碱行业石灰窑改造提供一种新思路。

混烧立式石灰窑;原料筛分;上料;密封;出灰;系统改造

引言

青海盐湖镁业纯碱项目的初始可行性研究计划中,纯碱的生产用原料二氧化碳和辅助物料氧化钙分别来源于盐湖金属镁一体化项目中的甲醇装置、电石装置和 PVC装置,实现了循环经济产品链。从装置配套方面,原有计划中PVC装置的电石渣提供的氧化钙对于配套100万吨的纯碱装置有缺口,故在纯碱装置增设两座混烧窑,混烧立式石灰窑具有清洁、节能降耗、安全可靠等优点。金属镁纯碱厂在石灰窑装置建设投用过程中,与西北几家成熟生产纯碱的同行业间进行了较为频繁的沟通、学习、交流,针对盐湖镁业前期生产中以石灰窑定产定量的特点,重点对石灰窑进行了经验性总结和技术改造。由于石灰在煅烧时排放的烟尘中含有大量的有害气体和10微米以下的粉尘,粉尘中又包含SO2; F2O3; AIO3等。如果人们长期吸入会引起支气管和肺部等呼吸性疾病,飘浮在空中的粉尘中还含有致癌物质,若长期呼吸对人体会造成致命危害。窑内结瘤子严重,导致出灰机和斗提机经常卡停,清理、检修时间较长,影响连续生产。

混烧立式石灰窑主要结构有上料机构,布料器,供风装置、燃烧装置,卸灰装置等,燃料和石灰石同时装入窑内时,通过布料实现炉料在窑内的合理分布,消除炉壁效应,均衡炉内阻力,力求整个炉截面“上火”均匀一致和解决石灰窑存在的缺陷。盐湖镁业纯碱厂立足石灰窑的本体结构,在现有石灰窑设备基础上,对石灰窑进行了技术改造,将窑顶出气装置加装了衬板、滚珠及油封,保证整个装置的密封性;并对上料系统进行了技术改造,新增加大容量控制回路,将回路当中的接触器放大,并在塑壳断路器加装脱扣装置,当发生接触器烧毁故障时,直接触发塑壳断路器断电,保护设备;出灰装置加装筛格条,极大减少了由于出瘤子导致的设备卡壳现象,在现有原料不足、供应石材不稳定的情况下,加装原料筛分系统,碎石回收利用,极大改善了石灰窑的工况;自动化控制是新技术石灰窑的重要特点,它的上料,配料、供风、供气、卸灰都是通过电脑自动化控制完成。盐湖纯碱厂将布料器加油装置、出灰机、出灰转盘加油装置也均改为自动加油,实现了全自动化控制。

改造后的石灰窑除能耗低、产量高、质量好外,最大的好处是便于除尘。因为它整个煅烧过程是相当于在一个密封容器中进行,它的烟气可从窑顶烟气管道排出,通过除尘净化,然后达到无害、无污染的达标排放,纯碱厂经济效益有了明显增加。现就相关改造情况论述如下:

1 具体改造内容

1.1 原料筛分系统的改造

改造前:纯碱生产要求石灰石粒度为∮60-120mm,纯碱厂周围石灰石厂家分布较多,但矿源质量波动较大,在石灰石的原料中有8%左右的小于∮60的碎石,特别含有一些尘土,这部分碎石及土尘不分离出来,此类石灰石进入石灰窑在煅烧过程中由于温度过高导致部分碎石及粉尘形成结瘤,导致出灰带火,瘤子卡出灰机及斗提机,处理时间较长且对设备磨损较大,影响生产,存在安全隐患。

改造后:针对纯碱厂周围石灰石厂家分布较多,但矿源质量波动较大的情况,纯碱厂新增石灰石筛分装置,并加装振动筛,通过对倾斜角度的设计到实践应用的不断调整。目前,可将原料质量控制在合理范围内,并对相关碎石进行回收再利用,达到了以控制原料提高混烧窑窑况的目的。

1.2 石灰石及焦炭上料系统的改造

改造前:石灰窑上料系统卷扬机行程是由人工调整,在此期间由于行程未调试准确或行程开关故障等原因导致石灰窑上料小车多次坠底,此类事故检修周期约为8-12小时,对石灰窑窑况及纯碱厂正常生产造成较大影响,而且此类事故存在极大安全隐患。

改造后:新增加大容量控制回路,将回路当中的接触器放大,并在塑壳断路器加装脱扣装置,当发生接触器烧毁故障时,直接触发塑壳断路器断电,保护设备。

1.3 窑顶密封系统的改造

改造前:石灰窑在生产过程中由于窑况的变化窑顶会出现正压及负压现象,由于窑顶布料器及放空帽密封性不好,窑顶正压大时,大量灰尘从布料器的空隙中吹出随风飘散,严重影响环境;窑顶负压大时,大量空气从布料器的空隙中吸入窑内,降低CO2浓度,影响纯碱生产。

改造后:针对窑顶负压小,上料时灰尘随风飘散,严重影响环境,操作环境极度恶劣的情况,对窑顶的布料器部位设置了钢衬板,并加装滚珠,以油封形式进行石灰窑的密闭改造,从而达到改善操作环境的目的,并提高了工艺操作水平,使CO2浓度从设计值的38%提升至40%左右,极大提高了单台石灰窑的煅烧品质。

1.4 出灰系统的改造

改造前:经常发生卡料现象,有的一个班发生20多次,每次卡料清理少则20分钟,多则一个小时,严重影响石灰窑的生产。有时石灰的出灰温度高时,卡料后导致出灰皮带烧毁。

改造后:由于原材料的不同,与周围环境的关系,不同时期需对石灰窑进行窑况的合理调整,调节一定的焦石比,以保证CO2浓度及出灰的品质,在季节变化及原材料更换的过程中,窑况改变,使得窑内有时会结瘤,瘤块会随出灰皮带至出灰系统,导致出灰系统堵塞,造成全线瘫痪,针对这一问题,纯碱厂立足本体设备,在出灰皮带转运部位设计加装了筛条,不需人工处理,自动通过筛条将出灰系统的瘤块甩出系统,保证了石灰窑的长周期运行。

1.5 出灰机及出灰转盘加油系统的改造

改造前:石灰运灰皮带除尘系统置于零平面上,分离的粉尘撒落在地面,需要人工清理且无法回收,严重影响现场环境。石灰出灰系统加油为人工加油,人需进入窑底加油,既不安全,也不能保证设备运行。

改造后:石灰工序现场操作环境相对其他工序粉尘较大,通过自动化的系统改造,减少了操作人员的劳动强度,并减少了由于人为原因缺油造成的设备故障。

2 改造后的经济效果评价

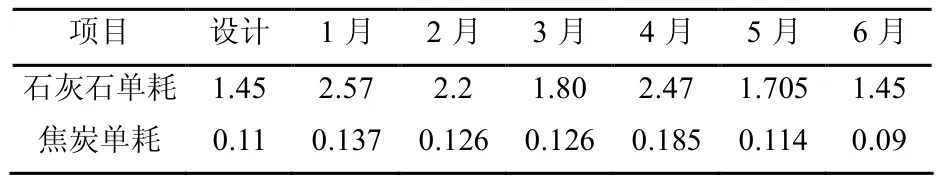

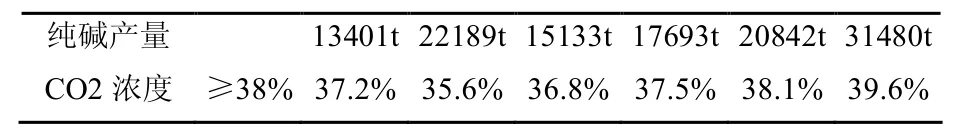

经过上述各项的改造后,2015年6月生产指标统计结果显示,焦炭消耗为:0.09t/t纯碱,石灰石消耗为1.45t/t纯碱,均已在设计消耗范围之内。6月份产量为31480t,平均日产1049t。已超出了两座石灰窑设计产能960t/天的能力。石灰窑系统方面成果如下:

1)石灰窑能连续稳定运行,事故率减少。

2)CO2浓度从原来的36-38%,提高到40%,为碳化生产创造了良好条件,改造前纯碱产量850吨-900吨/天,改造后纯碱产量在980吨-1050吨/天之间。

3)石耗、焦耗指标由原来高于设计指标,现已低于设计指标。

项目 设计 1月 2月 3月 4月 5月 6月石灰石单耗 1.45 2.57 2.2 1.80 2.47 1.705 1.45焦炭单耗 0.11 0.1370.1260.1260.1850.114 0.09

纯碱产量 13401t 22189t 15133t 17693t 20842t 31480t CO2浓度 ≥38% 37.2% 35.6% 36.8% 37.5% 38.1% 39.6%

4)改造后增加了纯碱产量,增加了产值,按日增加纯碱100吨/天,生产实际340天,纯碱价格964元/吨,增加产值为100*340*964=3277.6万元。每天回收石灰(CaO)500kg,按石灰价格 300元/吨计算,直接效益500*10-3*340*300=5.1万元,增收效益共计3282.7万元。

5)环保效益:改造前窑顶部是发生窑气、石灰粉尘飞扬。改造后大大减少。除尘皮带分离的粉尘得以回收,解决了这部分粉尘。

6)社会效益:通过现代新技术石灰窑推广应用,在新技术石灰窑原有的设备基础上进行可行性工艺技术的改造,提高石灰窑工艺操作水平,改善石灰窑工艺操作环境,提升石灰窑自动化操作控制水平,减轻操作人员劳动强度,有效提高生产率,保护环境,带动地方经济发展的同时,对保障国家农业安全、发展循环经济、树立科学发展观具有重要的战略意义。

3 结束语

通过以上一系列改造,不仅极大的减少了人工操作清理的难度,更提高了石灰窑的工艺控制水平,改造后窑气浓度由初步设计38%提升至40%左右,灰乳浓度达到170tt以上进一步更好的分解废液中的结合氨,纯碱厂生产能力由原设计的960吨/天的产量提升至1000吨/天。

在技术先进可靠的基础上,充分利用国内多年来纯碱行业的生产成功经验,提高机械化和自动化水平,减轻劳动强度,提高劳动生产率;突出环境保护,选用清洁生产工艺,采用行之有效的“三废”治理措施,达到“三废”治理资源化、减量化、无害化的目的。

[1]关宸祥.石灰窑[M].北京:中国建筑工业出版社,1986.

[2]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2013.

[3]王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995.

[4]周展民.将竖式气烧窑改造成混烧石灰窑[J].现代化工,1999,(02):25-26.

[5]毛国高,黄晓兰,王敏霞.石灰窑节能环保技术改造及效果分析[J].江西能源,2005,(02):32-34.

System Modification of Blended Vertical Lime Kiln Structure

MA Yuqing*,JING Zhanfu,WANG Zhengyu,LI Qifu

(Qinghai Salt Lake Magnesium Co.,Ltd.soda ash plant Qinghai Golmud 816000,China)

Calcined limestone and coke in lime kilns provide carbon dioxide for carbonation during the production of soda ash by ammonia.This paper introduces the transformation process of the mixed lime kiln and the problems in the process of the test and the improvement measures to provide a new idea for the transformation of the lime kiln in the soda ash industry.

mixed vertical lime kiln; raw material screening; feeding; sealing; ash; system transformation

TP996

A

1672-9129(2017)04-0193-03

马玉清,景占福,王正愉,等.混烧立式石灰窑结构的系统改造[J].数码设计,2017,6(4):193-195.

Cite:MA Yuqing,JING Zhanfu,WANG Zhengyu,et al.System Modification of Blended Vertical Lime Kiln Structure[J].Peak Data Science,2017,6(4):193-195.

10.19551/j.cnki.issn1672-9129.2017.04.049