南海FLNG关键技术分析

(中海油能源发展股份有限公司采油服务公司,天津 300457)

南海FLNG关键技术分析

徐业峻

(中海油能源发展股份有限公司采油服务公司,天津 300457)

针对浮式液化天然气生产储存外输装置在南海气田开发中的适应性问题,考虑南海深水及恶劣海况,从工艺系统、LNG存储、外输方式等方面,提出适合南海气田FLNG开发的技术方案,并探讨台风期间FLNG不解脱BOG处理问题。

FLNG;工艺系统;LNG存储;外输;BOG

浮式液化天然气生产储卸装置(floating liquid natural gas FLNG)由船体、上部工艺模块、液货舱、系泊系统和外输系统组成[1-2],国外的FLNG均是针对温和海域设计的(马拉西亚、西非等海域)。我国南海存在丰富的深海天然气资源[3-4],但海况恶劣。若将FLNG设施应用在南海气田,就需要进行深入研究,考虑以南海气田LS22-1作为目标气田,分析工艺系统、LNG存储、外输、台风期间是否解脱等关键技术。

1 油田描述

目标气田陵水22-1气田(LS22-1-1)位于琼东南盆地陵水凹陷中央峡谷内,离海南岛三亚市149 km,距崖13-1气田160 km,水深1 336 m,距离崖城管线约80 km,距离崖城13-1气田平台约160 km。

LS22-1-1探明储量约110亿m3,气田开发拟采用FLNG+水下生产系统的开发方式,水下生产设施与FLNG之间通过海管和脐带缆连接。水下生产系统采出的气和液经由海管通过单点滑环送至FLNG上部处理设施处理,天然气和凝析油处理合格后分别进行储存和外输,生产污水进入生产水处理系统处理达标后排海。

主要新建工程设施包括以下项目(见图1)。

图1 气田开发方案示意

1)新建1艘FLNG及1套单点系泊系统(SPM)。

2)新建1套水下生产系统,包括:1套PLEM、

2套湿式采气树、1条脐带缆、水下生产系统配电和控制系统。

3)新建1条2.3 km直径10 in由丛式井管汇至FLNG的立管。

4)新建1条2.3 km由FLNG至水下分配单元的脐带缆。

3 选型分析

3.1 工艺系统

由于海上作业环境特殊,FLNG液化工艺的选择主要从处理能力、船体甲板空间和负荷能力以及船体的稳定性等方面考虑,应满足以下要求。

①处理规模;②安全可靠;③抗晃动能力,船体的晃动不会明显地影响其性能;④流程简单、设备紧凑、占地少、满足海上浮式生产安装需要;⑤液化工艺对不同产地的天然气适应性强,热效率高; ⑥安全可靠,船体的晃动不会明显地影响其性能;⑦能够快速启动与停止运行;⑧生产自动化程度高,装置运行可靠性强。

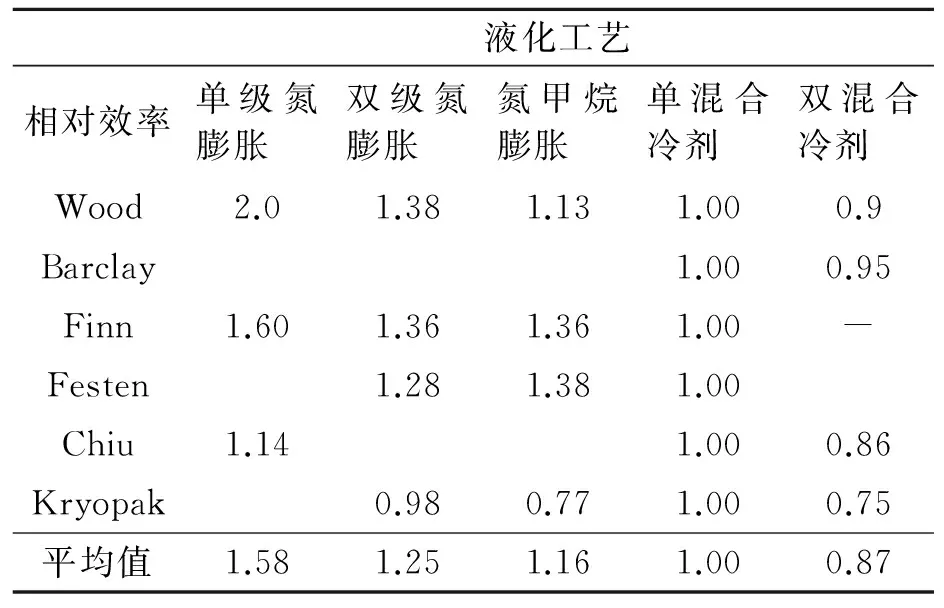

不同工艺系统相对效率对比见表1。

表1 不同工艺系统相对效率对比

对于双级氮膨胀制冷与氮甲烷膨胀制冷工艺,虽然氮甲烷膨胀制冷工艺系统功耗略小于双氮膨胀制冷工艺,但是氮甲烷膨胀制冷工艺由于可燃气体甲烷介质的加入,增加了对设备防爆性能的要求,增加了设备成本。同时氮甲烷制冷工艺存在相态变化,增加了抗晃动的敏感性,一般不推荐用于浮式液化生产装置;而单级氮膨胀工艺由于受到压缩机及驱动选型的限制,可以用于小微型浮式液化生产装置中,但由于高系统功耗一般也不推荐采用[5-6]。

通过分析国际上现有的各种方案和专利归纳,以及可用于设备布置的场地面积和工作坏境的特殊要求,认为双级氮膨胀液化工艺、单混合冷剂液化、双混合冷剂液化工艺技术相对FLNG来

讲都比较适合,并且都有着FLNG工程化应用实例。FLNG工程化应用实例见表2。

表2 FLNG工程化应用实例

氮气膨胀液化流程由于碳氢化合物的储存量显著减少,安全性得到较大提高;流程简单、设备紧凑,容易实现模块化,占地面积也较小;工作可靠、运行方便、适应性强。缺点是能耗较高,增加了膨胀机,设备初期投资高,但运行成本和维护费用相对要低。由于燃料在FLNG的总体成本中不是重要的成本项,其绝对成本只占总成本的较小份额。尤其考虑到设备布罝的场地面积和海上作业的特殊工作环境,所以氮膨胀循环流程综合技术和安全指标最优越,双氮膨胀液化工艺更适合南海FLNG。

LNG工艺流程(见图2),原料气经转塔气滑环进入上部模块生产管线,经油气水三相分离和预处理(脱汞、脱CO2、脱水)后,深度处理后的天然气进入液化模块进行液化,产生的LNG经闪蒸后进入LNG舱;二级分离器分离出的凝析油经稳定后进入凝析油舱。

图2 LNG工艺流程

3.2 围护系统

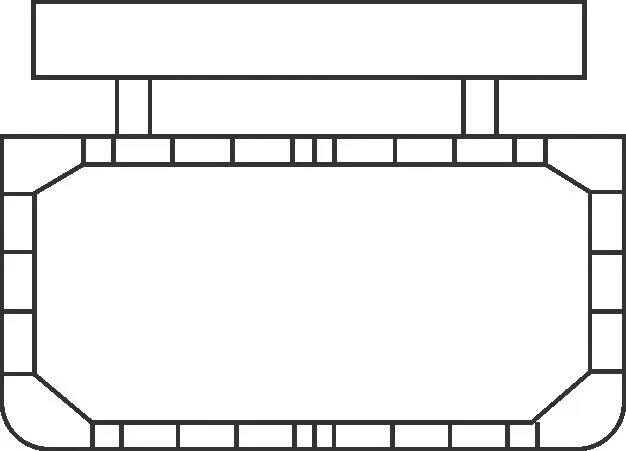

选用合适的围护系统对FLNG来说是极其重要的。围护系统大致由以下几部分组成:屏蔽层、绝缘层、其他介质层、支撑结构[7-8]。

为了确定陵水22-1 FLNG项目最合适的围护系统,对比分析以下几个关键技术:船体舱容利用率、主甲板面积利用率、围护系统的可靠性、围护系统的建造、检验及维修、围护系统的晃荡问题、船体结构钢级及加热系统。

围护系统的主要作用是将超低温的LNG与船体结构隔离并实现保温存储的作用,经过对现有舱型的性能分析和比较,适合陵水FLNG的液舱围护系统有IHI公司的SPB型舱,(见图3)和GTT公司的薄膜型舱(见图4),2种舱的特点比较见表3。

图3 SPB型舱

图4 薄膜型舱

表3 SPB舱和薄膜型舱的特点比较

从技术角度选择,2种围护系统均可应用于FLNG装置上。但目前采用薄膜型技术的LNG运输船已超过300艘,另有80余艘LNG运输船和10艘FSRU正在建造。在FLNG方面,正在建造

的Prelude和PFLNG1项目均采用薄膜型液货舱。中海油气电集团建造和租赁的多艘LNG运输船同样采用了薄膜型液货舱。而SPB现仅有2艘LNG运输船在运营。借鉴LNG运输船和在建FLNG围护系统的选择情况,同时考虑上部模块布置、建造成本和国内自主建造等因素,且鉴于SPB型围护系统的建造与供货还存在一定的风险,FLNG采用薄膜型(GTT NO96型)围护系统。

3.3 外输方式

LNG外输系统应满足气田所要求的最大外输能力,并实现最短的外输时间[10-12]。

海上旁靠刚性臂卸料系统结构与传统陆上卸料系统相近。为克服2船相对运动带来的影响,在陆上卸料系统的基础上增加辅助连接系统。目前技术相对成熟,但在应用时受波浪及2船相对运动的制约。主要优点: 成本低、无需对标准LNG运输船进行任何改造、全部采用陆上LNG项目的成熟技术;主要缺点和不足:2船距离较近,船舶运动补偿能力较弱。能够适应的波高较低,一般为2.5 m。

海上串靠刚性臂卸料系统是近年开发的新型卸料系统,见图5。其采用的关键部件已广泛应用于旁靠刚性臂卸料系统,在FLNG船尾和LNGC的船首加装了一套支撑结构,用于FLNG和LNGC的串联连接。串靠刚性臂卸料系统具有较强的运动补偿能力,两船间距离可达60-115 m。能够在有效波高达5.5 m的状况下正常工作。主要优点:两船间安全距离较大;能够适应高达5.5 m的波高。主要缺点和不足:设备费用高昂;需要对LNGC进行改造;缺乏工程项目应用业绩。

图5 串靠刚性臂卸料系统

旁靠和串靠外输系统比较见表4。

表4 旁靠和串靠系统的比较

海域年平均浪高1.79 m,最大浪高9.88 m,每年浪高≥2.5 m的频率为21.6%,总天数99.8 d。受季风影响,浪高分布很不均匀,每年3~9月份,浪高大于2.5 m的频率较低,维持在15%以下。每年10月份至次年2月份,浪高大于2.5 m的频率较高,维持在25%以上,最高月份(12月份)高达56%。根据现有基础数据和条件,从满足FLNG作业天数(特别是海况条件恶劣的10月份到次年2月份)要求考虑,串靠刚性臂卸料系统适合南海海域气田。

3.4 台风期间不解脱BOG处理问题

FLNG在台风期间不解脱方案能够得以实施需解决人员避台撤离后的BOG处理问题。目前中海油南海运营的大部分FPSO在面临强台风的正面袭击时,通常采用不解脱、只撤人的避台策略,一般的操作程序如下。

1)在主发电机组运行的情况下,先人工启动应急发电机组,再人工停止主发电机组,并将相关系统进行排空或放空。

2)30 min后,再手动停止应急发电机、并切断UPS供电。

3)最后一批人员乘直升机撤离FPSO。

4)避台期间(96 h以内),雾笛、障碍灯和标志灯系统由蓄电池供电,对周围船舶进行航空和障碍警告,其他系统包括应急发电机组和UPS均处于锁闭状态。

对于FPSO,货舱主要存储原油,性质稳定,在常温下不需要对原油及其蒸发气进行处理。而对于FLNG,由于存储低温LNG,超低温度,性质不稳定,常温下会产生大量的蒸发气(BOG),必须对BOG进行处理。

3.4.1 BOG处理方式一:货舱蓄压

由于存在LNG与货舱之间的热交换,低温液货舱内的少量LNG会因吸热而变成BOG。随着BOG的不断产生,液货舱内的压力就会持续升高,如果对BOG不做任何处理(如再液化、焚烧或通过安全阀直接释放等),不断升高的压力很有可能会导致液货舱破损。

根据IGC规则,LNG液货舱的设计压力一般为25 kPa。当液货舱压力上升至设计压力时,安全阀就会起跳。当液货舱压力降至25 kPa以下,系统会按照预先设定的各组压力进行自动运行或保护/报警,可以认为液货(舱)系统是在一定的背压波动范围内进行自动调整的。

如果LNG液货舱的压力按70 kPa设计,初步的内部测算表明其蓄压时间约为42 h(见图6)。因此,如果撤人避台期间不超过42 h,BOG不需要作特别处理,可将其直接储存在液货舱内。

图6 液货舱蓄压

3.4.2 BOG处理方式二:直接放空

当避台超过42 h,就需要将BOG通过透气桅进行放空。每个LNG货舱都设有透气管系,连接到透气桅,实现对货舱压力进行控制。台风期间货舱产生的BOG,在达到货舱的设计压力时,透气阀开启,将BOG直接排入大气中,但存在BOG因其他因素引起爆炸风险,需做风险分析。

按不同的风速、风向和透气桅位置(包括高度),需要用CFD软件作进一步分析,以确定甲烷扩散、并达到5%~15%可燃体积分数的分布范围,确保在此期间不会因火星、雷电引燃而发生燃烧、爆炸。在BOG温度-140 ℃、速度30 m/s、BOG排放桅高出工艺甲板25 m条件下,BOG扩散范围达40 m(见图7)。而生活楼、透平进气口距离排放桅最近距离112 m,BOG不会进入生活楼、直升机平台及动力模块,避台期间BOG扩散无爆炸风险。

图7 BOG扩散分析

[1] 朱刚,顾安忠.新型液化天然气浮式生产装置[J].中国海上油气(工程),2000,12(6):1-4

[2] 宋吉卫.FLNG总体设计关键技术研究[J].中国造船.2005,56(2):81-85

[3] 李昭伟.南海东部地区近10年油气勘探进展及新领域分析[J].中国海上油气.2008,20(6):357-361

[4] 王亮国.难动用油气储量开采经济界限分析及开采对策[J].天然气工业.2011,31(2):103-105.

[5] 王清,李玉星,谢彬,等.大型FLNG装置上部模块混合制冷剂液化工艺的适应性评价分析[J].海洋工程装备与技术,2014(1):42-49.

[6] 王保庆.天然气液化工艺技术比较分析[J].天然气工业,2009(1):111-113.

[7] 向琳玲,刘加一,阚涛,等.FLNG热应力分析及其对结构强度的影响[J].舰船科学技术,2017(9):71-76.

[8] 朱永凯,吕瑞升.中小型LNG船鞍座附近温度场有限元分[J].船海工程,2015,45(5):17-19.

[9] 韩旭亮,谢彬,朱小松,等.大型FLNG液舱晃荡和船体耦合运动研究现状及展望[J].中国海上油气,2017(1):116-123.

[10] 赵会军,徐业峻.南海FLNG外输系统研究[J].资源节约与环保,2016(12):66-68.

[11] ORIMO Y. Methodology to determine floating LNG tank capacity by combination of side-by-side down-time simulation and cost/benefit analysis[C].Offshore Technology Conference,2012.

[12] 赵文华,杨建民,胡志强,等.FLNG系统进行旁靠卸载作业时的水动力性能研究[J].船舶力学,2012(11):1248-1256.

[13] MEEK H J,CCARIOU H,SCHIER M.LNG FPSO Development-bringing two industries together[C].Houston,Texas,USA,2009 Offshore Technology Conference,4-7 May 2009.

[14] 杨波等,盛苏建,周斌.1 000 m3LNG燃料加注船总体布置设计[J].船海工程,2014,43(5):145-148.

On the Key Technologies of FLNG in South China Sea

XUYe-jun

(CNOOC Energy Technology & Services-Oil Production Services Company, Tianjin 300457, China)

The adaptability of the floating liquefied natural gas (FLNG) in developing gas field in the China south sea was analyzed. Considering the conditions of deep water and severe sea, the suitable technical scheme of gas field development in South China Sea was put forward from aspects of process system, LNG storage and transportation mode. The BOG problem of FLNG during the typhoon period was also discussed.

FLNG; process system; LNG storage; offloading; BOG

P751

A

1671-7953(2017)05-0148-05

2017-07-12

修回日期:2017-08-31

徐业峻(1981—),男,硕士,工程师

研究方向:海上设施及关键设备