类金刚石碳覆膜在动力传动装置上的应用及其课题

【日】 吉田聰

类金刚石碳覆膜在动力传动装置上的应用及其课题

【日】 吉田聰

近年来,作为滑动部件的表面性处理工艺,类金刚石碳(DLC)覆膜因具有降低摩擦、抗磨损及抗胶着的功效,已引起广泛关注。目前,作为汽车发动机部件的涂层材料,DLC覆膜被人们迅速推向实用化。着重介绍DLC覆膜在动力传动装置上的应用,以及在应用时有待解决的DLC覆膜定量化技术,在应用于发动机零件上时,应考虑到由于机油中添加摩擦改进剂二烷基二硫代氨基甲酸钼(Mo-DTC),所引起的DLC覆膜的磨损机理。

类金刚石碳覆膜 磨损 润滑 摩擦特性

0 前言

类金刚石碳(DLC)覆膜具有以碳与氢为主要元素的非晶态结构,具备通过元素组成使机械特性及耐热性有较大变化的特征。另外,由于DLC的碳结构混杂了石墨特性(SP2)与金刚石特性(SP3),并根据成膜条件,具有从金刚石的特性到石墨的特性变化,适用于广泛范围内的特征(图1)。在摩擦学领域,DLC覆膜具有高的硬度与平滑的表面,而且有良好的固体润滑性,所以被广泛应用于滑动零件部位。在上世纪90年代已被广泛应用于燃油喷射系统。进入2000年以来,DLC覆膜被应用于电磁离合器系统及发动机气门机构活塞环、活塞销等发动机主运动系统中,目前还在逐步地扩大其应用领域。

图1 DLC覆膜的结构与特征

另一方面,本田汽车公司的DLC覆膜研究开发是与以F1为代表的赛车开发密切相关的研究。因为在赛车应用中,发动机转速及表面压力等导致的摩擦条件,相比于一般车用发动机更为苛刻,DLC覆膜等表面改性技术的效果更容易体现出来。而且,其效果可在短期内得到体现。

在第三期(2000~2008年)F1研发过程中,DLC覆膜被广泛应用于发动机、变速器和车体领域,在发动机方面如气缸套、活塞环、活塞销、连杆、凸轮轴、摇臂等;在变速器方面,有各种齿轮;在车体方面,有转向齿条等涉及多方面的零部件,按照优先于量产车的方式开展了应用。其中,气门机械的凸轮轴与摇臂采用DLC覆膜技术来支撑发动机高达20 000 r/min的转速,本田公司自主开发并采用了硬度不同的DLC覆膜[1-2]。

在这类赛车用DLC覆膜开发的同时,进行了关于面向量产车反馈(或应用)的技术,并进行反复地研究。在应用于量产车时,有必要在比赛车更复杂的使用环境下进行工况确认。例如,发动机机油,能有效降低摩擦,但是,由于会导致DLC覆膜的磨损,有必要确保添加已知的摩擦改进剂——二烷基二硫代氨基甲酸钼(Mo-DTC),以此延长DLC覆膜的寿命。因此,进行系统整理、分析其使用条件与环境。

此外,要扩大量产车辆应用,需要实现大量DLC覆膜的品质管理技术,以及降低成本。由于DLC覆膜的结构多样,将其结构定量化较为困难。因此,有必要利用品质管理的方法,使DLC覆膜结构覆膜定量化。

本文介绍了DLC覆膜广泛应用于动力传动装置及相关部件,并产生较好效果的DLC覆膜定量化技术,以及起因于Mo-DTC的DLC覆膜磨损机理的研究实例。

1 DLC覆膜的定量化

要对DLC覆膜的结构进行定量化,需要把握元素组成及碳的结构(SP2与SP3比例[3])。分析元素组成的技术可采用卢瑟福反向散射光谱测定法(RBS),以及氢向前散射光谱测定法(QHFS)。分析碳结构的技术可采用X射线光电子光谱学分析(X-ray XPS)等方法。但是,所有分析装置价格昂贵,并且测定需要时间,用于质量管理是较为困难的。作为解决该问题的技术方案,本文采用光谱偏振光分析测定法求出折射率及消光系数,并对DLC覆膜分类和标准化进行了研究[4],同时采用喇曼光谱法进行了分析研究。

本章介绍能够在大气中以非破坏的方式在较短时间进行高精度测定,并可应用于品质管理的喇曼光谱法,进行DLC覆膜定量化的研究,并举出了其应用的实例。

1.1 利用喇曼波形以进行硬度鉴定

图2表示了典型的DLC覆膜喇曼波形。可将喇曼波形分离为G波段与D波段。G波段来源于通过烯(烃)结合引起直链的伸缩振动及配对石墨的伸缩振动,D波段则是在六环碳原子绷紧的状态下测得的。根据分离了这两个波形的结果所得到的G波段峰值位置(G波段偏移)与半值宽度,G波段与D波段的面积比例(ID/IG),以及喇曼新波形的背景强度与倾斜状态,能够推断DLC覆膜的含氢量及碳原子结构[5]。另外,根据DLC覆膜的硬度与G波段半值宽度的关系,在过去的研究已逐渐明了。

因此,用等离子体化学气相沉积法(P-CVD),改变原料气体成分及压力、金属基材偏置等成膜条件,制作出DLC覆膜,测定喇曼波形与超微压头的硬度,并验证了其相关性(图3)。按照这种方法,虽说与G波段半值宽度有缓和的相关性,却无法得到可应用于品质管理的相关结果。这可认为是成膜时的温度等条件,由于会导致G波段偏移,从而发生改变。因此,本文尝试了G波段偏移变化的修正。

图2 典型的DLC覆膜的喇曼波形与波形分离

图3 G波段半值宽度与硬度的关系

图4是作为修正的1个实例。在G波段偏移与G波段半值宽度的曲线上,引出硬度参量作为相等硬度的基准线。并假定为根据离开基准线的距离作为硬度改变量,按规定进行修正。图5表示修正结果。据此可知,根据喇曼波形与硬度的相关性增加,可以进行DLC覆膜硬度的品质管理。由于运用了这种方法,通常认为能以非破坏方法测定实物零件的DLC覆膜的碳结构及硬度。

图4 利用G波段偏移的修正研究

图5 与G波段修正后的硬度的相关性

1.2 利用喇曼波形以把握温度过程

根据应用喇曼波形可使DLC覆膜结构定量化的方法,在DLC覆膜热分解过程中引起的结构变化也可定量化,可以据此了解DLC覆膜经历的温度过程。也就是说,在发动机零件上应用DLC覆膜,提高滑动特性的同时,也可以推测发动机运转中的滑动部位的温度变化过程。

图6表示对制法不同的DLC覆膜在大气中,在300℃温度下实施了加热试验时的加热时间与喇曼G波段偏移变化率的关系。可知,由于延长加热时间导致G波段偏移变化率变大,因此,DLC覆膜的结构全随之变化。其特性按照DLC覆膜的制作方法会有所不同。含氢量少的电弧离子喷镀(AIP)方法中,对于加热时间而言,G波段偏移变化率少。至于含有氢的溅射法及P-CVD法来说,G波段偏移的变化率较大。另外,即便 P-CVD制法中,由于添加硅(Si)等第三种元素,能够使G波段偏移变化率减小。这样一来,能够把握耐热过程中DLC覆膜的结构变化。因此,按照规定,实际的发动机零件上使用了DLC覆膜,在发动机试验后测定了DLC覆膜的结构变化。

图6 由于DLC覆膜质量引起的耐热性变化

图6表示的用P-CVD法与溅射法制作的DLC覆膜应用于排量2 L的发动机的第二道活塞环上。图7表示实施了100 h的耐久性试验后的G波段偏移变化率,该变化率与图6所示的300℃温度下100 h加热时的变化率相同或水平稍低。通过引入校正曲线,以便更详细地测定加热温度与时间推移引起的DLC覆膜结构变化。通常可以精确地推断发动机试验中的活塞环滑动表面的温度变化过程。这样一来,利用喇曼波形,使DLC覆膜结构可实现定量化,能够进行品质管理,并把握发动机运转中的热力学过程。

图7 发动机试验后的G波段变化

2 源于Mo-DTC的DLC覆膜的磨损机理

由于发动机机油中通常添加了Mo-DTC(摩擦改进剂),会促进DLC覆膜的磨损,因此有必要充分地把握该现象后再开展应用。其磨损的机理,表明其生成二硫化钼(MoS2)的同时,生成的三氧化钼(MoO3)与DLC覆膜中的碳产生还原反应,对碳的结构形式进行侵蚀。对抑制该现象的DLC覆膜结构进行改进性的研究,提出尽量使DLC覆膜中的氢含量为0,制作成无氢DLC覆膜,并添加第三种元素的DLC覆膜。但是,这类DLC覆膜的磨损机理,根据DLC覆膜及摩擦副配对材料添加剂的吸附特性来推断其变化并不太明确。因此,本章中介绍了改变DLC覆膜中的硅含量,摩擦副配对滑动材料使用铁系材料,以及为轻量化且应用场合多的铝系材料,实施了系统的分析的结果。

2.1 DLC覆膜的制法与特性

利用P-CVD法制作了用于分析的DLC覆膜。作为碳源,使用乙炔(C2H2)与四甲基硅烷(TMS)。根据TMS气体的流量比例,控制DLC覆膜中的含硅量。利用RBS/HFS法测定DLC覆膜的元素组成。并利用超微压头测试硬度,利用喇曼光谱法进行了DLC覆膜的结构确认。

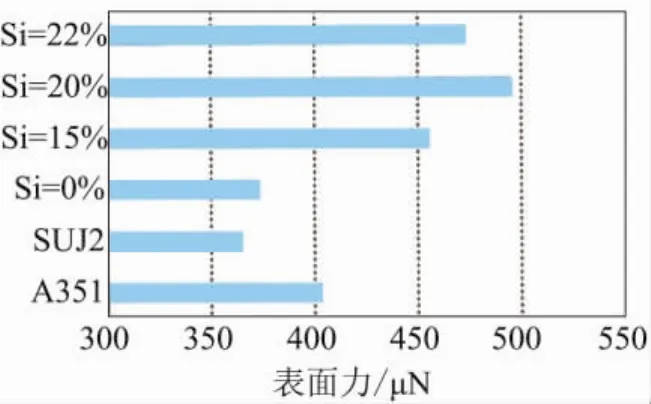

如图8所示,随着增加TMS气体的流量比率,G波段沿低次侧偏移,ID/IG降低。这意味着SP3的结合比率会增加。DLC覆膜的组成如图9所示,平均含氢量在26%~36%范围内,并且大致为恒定值。在平均含量0%~23%范围内,硅含量伴随TMS气体的流量比例变化而变化。DLC覆膜的硬度,如图10所示。由于硅的添加,硬度会随之降低,随着硅含量增加,硬度也会增加。另外,假如将DLC覆膜的表面力(附着力)作为与1 mm的玻璃球接触后拉开时的斥力,如图11所示,由于添加硅,表面力也会增加。由此,可以推测机油添加剂的吸附特性也会产生差异。这样一来,一边控制原料气体组成,一边使用人工制成的物性不同的DLC覆膜实施摩擦试验,并进行了解析。

图8 TMS气体流量比与喇曼波形

2.2 摩擦试验方法

摩擦试验是利用图12所示线接触型的往复滑动试验装置进行的。滚子—平板擦摩试验分为2种类型:其中一种的滚子材料为SUJ2钢材并涂有DLC覆膜,固定平板作为滑动摩擦副并配对材料,材料为SUJ2钢板;另一种可动滚子材料为SUJ2钢材+DLC覆膜处理,固定平板则使用了耐磨性优异的铝合金材料JIS-AC8A,该材料调整了铜元素的A351含量。滚子与平板均调整了基材,以便滚子与平板表面形成粗糙度都为Ra0.003以下的镜面。润滑油按照ILSACGF-5等级,使用黏度满足标准SAE 0W20的发动机油,并使用机油中不添加Mo-DTC标准(无Mo-DTC)的机油,以及将Mo-DTC换算为Mo,添加了体积含量800×10-6标准(有 Mo-DTC)的机油,并进行了试验。

试验曲线图如图13所示,在初期阶段性地使试验负荷上升到100 N后,以负荷100 N实施60 min的耐久试验。然后,采用与初期同样的粗度,阶段性地使试验负荷上升到了100 N。试验时的赫兹表面压力,SUJ2材料时最大为292 MPa,A351材料最大为210 MPa,从摩擦因数看,以数据稳定后的耐久试验值负荷100 N作为摩擦因数的代表值,以及试验后DLC覆膜的磨损状态。并利用光学显微镜测量了附着在滚子上的线状磨损痕迹的宽度。

图9 TMS气体流量比与DLC覆膜的组成

图10 DLC覆膜中的含硅量与硬度

图11 DLC覆膜的表面力变化

图12 摩擦试验方法

2.3 试验结果

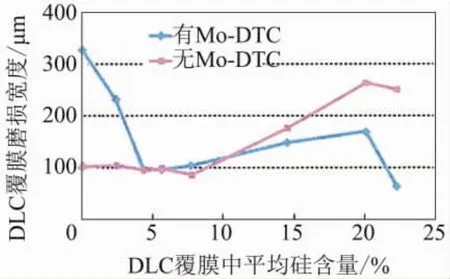

起因于Mo-DTC的DLC覆膜的磨损现象,通过计算测量,已弄清楚了有、无Mo-DTC机油的磨损量差异。通常,有Mo-DTC的机油相比于无Mo-DTC的机油,摩擦界面上由于生成MoS2,摩擦因数降低,磨损量减小。但是,在有DLC覆膜的情况下会反转(恶化)的情形。

图14 摩擦副配材料SUJ2情况下的DLC覆膜

图14中,表示添加了摩擦副配对材料(SUJ2)时的DLC覆膜的磨损量,在无Mo-DTC的机油中,如果DLC覆膜中的含硅量超过平均含量10%,则DLC覆膜的磨损会逐渐变大。这可认为是由于DLC覆膜韧性降低的缘故。至于有Mo-DTC的机油中,DLC覆膜中硅含量平均含量少于5%时,DLC覆膜磨损量变大,Mo-DTC的磨损显著。摩擦因数如图15所示,由于Mo-DTC磨损而效果降低。其次,将摩擦副配对材料变更为铝合金材料,也实施了同样的试验。

图15 摩擦副配对材料SUJ2情况下的摩擦因数

图16表示DLC覆膜的磨损量,图17表示摩擦因数。摩擦副配对材料与SUJ2情况不同,无论DLC覆膜中的硅含量为多少,有Mo-DTC时的机油中磨损量都较小,但不能确认DLC覆膜的磨损现象起因于Mo-DTC。DLC覆膜的磨损量绝对值的平均硅含量为2%~15%之间为最小值,可推断铝材相比于SUJ2钢材更容易磨损,也是因为受到DLC覆膜硬度的影响。摩擦因数与SUJ2钢材的情况相同,由于Mo-DTC的效果而降低了。

图16 摩擦副配对铝材的条件下DLC覆膜的磨损

图17 摩擦副配对铝合金材料时的摩擦因数

2.4 基于表面分析的磨损机理的推定

为了分析铁系材料与铝系材料的滑动中由于Mo-DTC产生的磨损现象的机理是否存在差异,利用XPS法,实施了摩擦试验后的界面的表面分析。对于被检测的钼的峰值(Mo-3d)进行波形分离,并鉴定了化合物形态,图18表示其结果。据此,与铝系材料的滑动情况下,二氧化钼(MoO2)或MoS2的比例比铁系材料滑动的要多些,MoO3与氧化钼(MoO)或者钼(Mo)的生成比例少。在此,因为MoO2与MoS2分别接近峰值,而无法分离。不过,如为MoS2,则可进行以下的考察。与铝的滑动情况下,MoS2的生成比例较多,MoO3的生成比例较少。另外,因为MoO3能够被还原,MoO及Mo的生成比例也较少。同样MoO3的生成量也较少,而且,因为MoO3的还原反应没有进行,可考察源于Mo-DTC的DLC覆膜的磨损不发展。

图18 摩擦界面的XPS分析结果

3 结论

本文介绍了关于以往将DLC覆膜应用于动力传动装置零件时有待解决的课题,即DLC覆膜的定量化技术,及其应用于发动机零部件时应该考虑的问题。由于含Mo-DTC添加剂(摩擦改进剂)的机油导致DLC覆膜被磨损,利用了喇曼光谱法等可见光的分析技术,可以应用于实物零件的品质管理,并且关系到DLC覆膜应用领域的拓展。另外,对于Mo-DTC的处理,如针对反应机理与实际使用的摩擦环境进一步开展应用,可以更加充分地进行处置。因此,今后还将从更多方面开展研究。

[1]馬渕豊.DLC膜の自動車部品ヘの適用[J].トライボロジスト,2013,58(8):557-565.

[2]伊藤直彰.カムシヤフト,ロツカアムDLCコテイングの開發[C].Honda R&D technical review 2009 F1Special,2009:250-252.

[3]Shinyoshi T.Wear analysis of DLC coating in oil containing mo-DTC[C].SAE Paper 2007-01-1969.

[4]大竹尚登.DLC膜の規格化について[J].トライボロジスト,2013,58(8):538-544.

[5]Ferrari A C.Non-destructive characterization of carbon films[C].Tribology of Diamond-like Carbon films.C.Donnet,2008:25-82.

彭惠民 译自 自動車技術,2015,69(10)

伍赛特 编辑

2016-06-28)