模具制造技术专业基于工作过程导向教学模式改革探索

陈刚

【摘要】模具专业开办于2010年,经过几年发展,专业规模不断扩大,实训设备资源不断完善,师资水平不断提高。但是模具专业人才培养方案、教学内容一直沿用数控技术应用专业模具专门化方向课程,内容单调,不能完全体现模具专业的特色。基于现代职业教育理念,结合学校现状,本文将从专业现状、人才培养模式、课程体系、教学教学内容等几个方面进行探索,为专业改革与发展提供一些参考。

【关键词】工作过程 ; 教学模式 ; 教学改革

【中图分类号】TG76-4 【文献标识码】B 【文章编号】2095-3089(2017)08-0139-02

一、模具专业现状和发展前景的分析

1.现状分析。模具专业主要培养从事模具设计、模具制造、装配与调试的复合型人才。要求毕业生能够胜任模具设计、工艺编制、、生产制造、设备维护等工作,能够利用所学专业知识解决现场问题,达到模具钳工、模具制造工、模具设计师职业岗位要求。

近年来,模具专业就业情况显示,大部分学生都是从事模具制造、模具调试、模具维修工作,真正从事模具设计、工艺编制的学生寥寥无几。从学生、企业反馈的情况来看,在学校里面学生训练主要以数控加工、模具制造、装配与调试为主,缺少必要的、系统化的模具设计制造训练,与企业模具生产流程存在差距,从而导致了学生模具综合能力得不到加强。

2.发展前景。模具作为现代工业之母。其地位在现代制造业中举足轻重,应用广泛,特别是玩具、汽车、家电行业。据不完全统计,一辆汽车有上万个零件,需要上千套模具,模具价值达数亿元。统计资料显示,广东省模具制造企业6000多家,需要模具技术人员60万,而广东省实际模具从业人员只有20万,模具专业人才需求旺盛,还有接近40万的缺口,为开办模具专业的职业学校提供了很好的就业市场。

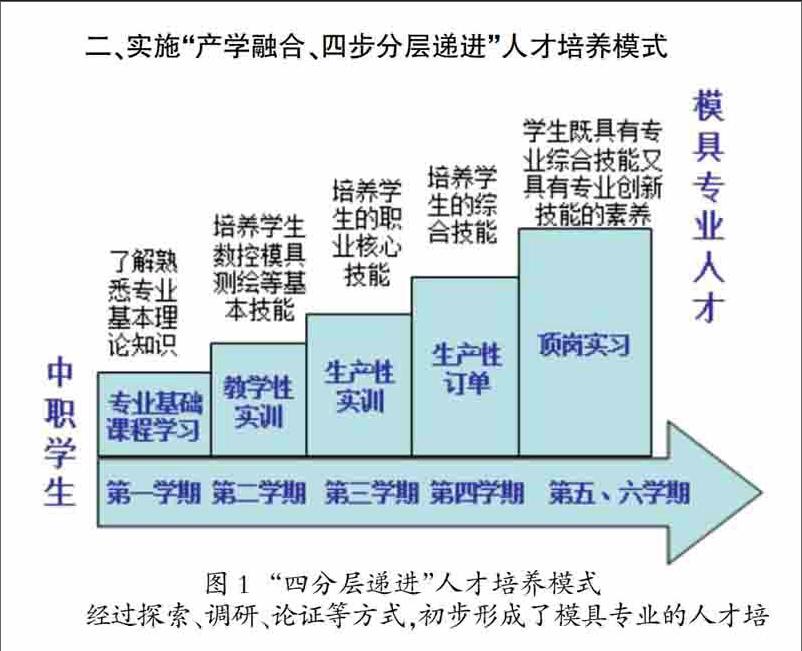

二、实施“产学融合、四步分层递进”人才培养模式

经过探索、调研、论证等方式,初步形成了模具专业的人才培养方案,并已投入试用,模具专业以工学结合、顶岗实习为主线,继续深化改革,实施“产教融合、四步分层递进”的人才培养模式。

“产教融合、四步分层递进”人才培养模式依托学校模具数控实训基地,通过校外顶岗实习、企业订单加工,开展创新实践教学、订单培养等产学研活动,建立“四步分层递进”的人才培养体系。

“四步分层递进”的操作路径为:第一学期,进行专业基础课程学习,使学生掌握基本理论知识;第二学期,进入模具实训中心分工种进行教学性实训,培养学生基本技能;第三学期,安排进入模具数控生产车间进行为期四周的生产实训;第四学期,模具数控企业订单生产;第三学年,全体学生进入企业参加顶岗实习,参加产学研一体教学实践,同时培养创新实践能力(如上图)。

三、以工作过程为导向,实施“核心课程+教学项目”教学课程体系

通过调研分析,确定了模具专业核心能力:工艺编制、模具设计、模具制造、模具装配与调试。通过对核心工作能力进行分析,提炼得到专业核心技能:模具图样识读、模具CAD/CAM应用、模具制造、模具装配与调试。根据核心技能重组教学内容,确立核心课程与教学项目,打破传统课程体系,基于订单产品,以工作过程为导向,以“一套完整模具设计与制造”为出发点,结合模具制造工、模具设计师、模具钳工国家职业资格标准,整合模具材料与热处理、模具结构与模具设计、模具制造工艺等知识,形成模具设计、制造、装配调试系列实践课程。每門课程都围绕典型产品的设计与制造流程,整合知识与技能,内容由浅入深,不断强化与进阶,最终形成以模具产品为主线的递进式实践课程体系。

四、基于工作过程教学内容改革

在课程内容方面,根据模具的制造过程来进行安排。模具制造过程一般分为模具设计、标准件采购、零件加工、装配调试等几个步骤,在模具设计阶段要把机械制图、CAD 与模具结构认识结合起来,以工作任务做教学载体,通过一套完整的模具设计实现教学任务。零件加工就是学生的加工实习,学生在实训中以模具零件为载体,通过、制造、装配、调试、出产品,达到设计要求。模具教学内容与模具制造任务相一致,教学过程就是模具的加工制造过程。同时,在制作模具时,设计出图纸以后,要经过下料、粗加工、精加工、装配、调试等多个阶段,涉及多种加工工艺,如车、铣、电加工等,各工艺之间互相配合和渗透,开展完整工艺能力训练,以达到模具企业的人才需求。

采用项目形式,以组为单位,角色扮演,学生学习产品设计、工艺编制、程序编制、设备操作等理论与实践知识。同时,老师进行技术指导、讲解和答疑,并根据各小组的“操行、产品完成质量、小组汇报、结果反馈”等,开展学业评价。

从实施过程来看,将职业素养与综合能力培养融于一体,训练了学生的岗位胜任能力和职业能力,提升了学生的职业素质。突破了原有知识与技能的“狭隘”课程体系,实现了技能与职业素养融合的人才培养目标。

五、教学改革成效

1.教学组织形式发生了改变

在传统教学中,学生作为独立的教学单元,教学内容以单一的工种开展。目前教学讲究团队合作,以小组分工协作完成整套模具的设计、制造、装配、安装与调试。在实施任务过程中,学生不再是单一的个体工作,而是一个团队,扮演着不同的生产角色,完成整套产品的生产工艺流程。

2.实现了评价模式的改革

抛弃传统的期末试卷考试形式,以整套模具的制作任务作为最终考核任务,对任务实施过程中的关键环节、最终成果进行考核,判定学生的期末成绩

通过分段工作过程评价、项目作业完成情况评价、操作标准规范评价、期末综合考评等多种评价方式。采用实操、口试、综合作业等方法检验学生的专业技能、操作方法、安全意识等。不仅评价学生对知识的理解、技能的掌握,更重要的考核学生运用知识解决实际问题的能力,安全文明生产、节约、低碳环保理念的形成。

3.提高学生的学习兴趣

以企业产品为原型改造为学习项目,以工作过程为导向,贴近生产实际,由易到难,分层递进,从设计、生产、制造、装配到调试、出产品,整个过程由学生来独立完成,激发了学生的学习热情,提高学习兴趣,获得学习的成就感与自信心。

4.专业技能得到提升

在校学习期间,学生能够独立或小组协作学生完成相关模具的设计、制作,熟悉了整套模具的生产工艺流程,大大提升了他们的专业技能。以12、13级模具技师专业学生为例,通过模具设计、制造训练活动,在学校期间,他们已经独立完成了6种基本注塑模具、4种基本冲压模具的设计,完成了3~5副模具的制作、装配与调试,极大的提升了他们的专业技能,进入企业后能够直接上岗,缩短了企业岗位的熟悉适应时间,达到了技能训练、提升的目的。

六、存在问题与努力的方向

1.校企融合深度不够

目前,校企合作仅仅停留学生顶岗实习的单一层面上,顶岗实习内容的合理设置、实习成绩的评定、企业订单产品教学项目化等方面存在严重的不足。要真正实现“校企合作、工学结合”,从根本上改变模具专业教学内容与组织形式。需要政府、学校、企业的三方联动,群策群力。

2.“双师型”、“一体化”教师数量不足,操作技能有待加强

开展工作过程导向教学模式改革,要求具备有理论、会操作、懂管理的一体化专业师资。目前,学校模具一体化专业师资数量上、综合素质上严重不足。因此需要通过教师培训、企业顶岗、挂职锻炼等手段,提升教师专业素质。

3.校内实训基地企业化现场欠缺

校内实训基地在一定程度上是企业的模仿、复制,但是与企业的真正生产环境还是存在一定的差距,学校的实训场地是按照功能类型进行分区的,但是模具制造是一个专门化、综合化的工种,由于制造设备的功能化分区,严重影响了模具制造的综合化、柔性化。这就要求我们在设备的功能选择、生产区域的划分、设备的合理配置、各种生产标识的设置方面尽可能参考、接近企业现场。

七、小结

基于工作过程导向的模具专业教学模式改革不仅明确了模具专业教学改革的方向,对其它专业的改革起到引领示范作用。实践证明,这种教学模式促进了学生专业基础知识的掌握,更重要的是强化了学生的职业技能,在技能訓练的过程中,培养了学生综合职业素养,提升了职业、企业岗位的适应性,促进了学生能力的发展。

参考文献

[1]王协.《以工作过程为导向的教学模式在中职专业教学中的应用》.职业时空 .2014

[2]彭光雄,潘勇.《综合职业能力导向下课程体系改革的思考与实践》.教育与职业 .2013

[3]杨云龙.《“三对接”模具专业课程体系的构建与实践》.职业教育研究.2014

[4]张家林.《浅析技工院校“模具设计与制造”专业课程教学体系的改革与探索》.山东工业技术.2015