数字光纤采集系统的抗干扰试验研究

郭成功 ,罗 园 ,陈泽宇 ,张旭锋

(1.甘肃电器科学研究院,甘肃天水741018;

2.甘肃省高低压电气研发检测技术重点实验室,甘肃天水741018)

1 引言

开关电器试验既是伴随电器产品研究、设计全过程不可缺少的手段,又是对电器产品性能的最终验证。因此,国内外的电器行业对电器试验十分重视。无论是对试验成功与否的判定还是对产品性能的评价都依赖于测试系统所提供的试验结果。由于电器试验的特殊性,特别是开关电器的试验,需要高速实时记录电压电流等多维讯号,对提高测量的准确度和数据量等方面都提出了很高的要求。

2 开关电器强电流试验对测试系统的要求

2.1 可靠性要求高

开关电器的分断能力试验,不仅所用的设备复杂,投入人员多,同时由于熄弧过程是涉及电气、热能传导、机械传动等诸多因素的复杂过程,试品开断能力有明显的累积效应,因而任何一次开断试验是无法复现的,故测试系统必须要准确无误的捕捉到所有讯号,并可靠地记录试验过程的全部数据,特别在新产品的研制过程中,常常耗资很大,而在试验过程中还可能发生爆炸等结果,如果因为测试系统的故障或工作不可靠而影响数据记录,损失是难以估量的。

2.2 待测的讯号多,数据量大

开关电器的分断能力试验不仅要求记录通道数多,且电器产品的种类多、试验项目多,有的记录时间长。例如熔断器的小电流分断、断路器的过载分断、重合闸试验,以及不同产品规定开断后的保持电压时间,而其中的瞬态恢复电压等信号的频响高,这就对测试系统的配置和能力提出了有别于一般测试系统的更高要求。

2.3 强电磁干扰严重

分断能力试验中,短路电流有时可高达上百kA,高电压开关的试验电压可高达数百kV,电磁干扰严重,特别是在试品开断过程中突发闪络或击穿会导致地电压抬高,有时高达数百伏至数kV,不仅影响测试系统的正常工作和测量的准确度,而且直接威胁测试系统的安全,常常会造成系统中设备的损坏。

2.4 试验间隔时间短,数据处理工作量大

标准允许的试验间隔通常不超过3min,为了有足够的时间给客户判定结果及决定是否继续进行试验,允许测试数据的处理时间不超过2min,必须在此时间内严格按产品标准对数据进行处理,给出示波图及所需的全部数据。

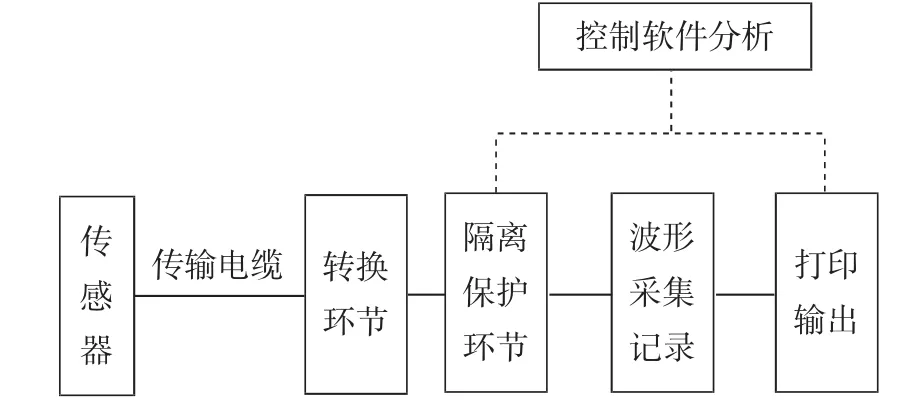

3 计算机数据处理及采集系统

随着电子技术、光纤技术的发展,以瞬态波形存贮器(以下简称波存)、光纤信号传输设备及计算机为主的数据采集与处理系统,无论是在性能参数上还是在价格指标上都已普遍得到各试验室所的接受。目前国内及国外一些大容量试验室均已建成以波存为基础的数字采集与处理系统,其基本原理框图如图1所示。

图1 数据采集系统基本原理图

采用数据采集与处理系统的主要优点是可以用计算机对数据进行处理,从而减小被测信号的传输误差,提高试验室的自动化程度。用计算机测试系统进行通断试验的数据采集与处理,可减轻工作人员的劳动强度,消除人为误差,提高试验结果的准确性和完整性。CY2009D及CY3000DF数据采集系统,除主机外,还配备了采集前端、显示器等,能充分满足通断能力试验数据采集与处理的需要。针对目前国内常见的数据采集的整套系统,电流采集通常采用ROGOWSKI线圈+积分器的组合,它具有以下优点。

(1)测量范围广,线性度好;它的测量范围可以通过积分放大器的分档,从几安到几百千安培。它没有铁芯饱和问题,线性度好,有好的瞬态性能。

(2)安装位置不受限制,结构紧凑、重量轻,可以安装在接地点,也可以安装在不接地点,使用测量方便。

(3)频率带宽从1Hz到几百kHz均可测量,有利于谐波分析。

(4)一次母线与二次测量回路无直接电气联系,使用安全可靠。

(5)不存在动、热稳定电流的要求,特别适用于熔断器、限流断路器开断短路电流的试验,此类试验中,试品的预期短路电流很大,有的达100kA以上,而实际开断电流很小,如果选用电流互感器或低感分流器,考虑实际开断电流小,而选小量程的传感器,则在试品未断开时,这些传感器将承受很大的预期短路电流,有可能造成损坏,而ROGOWSKI线圈则无动热稳定电流的限制,使用安全、方便。

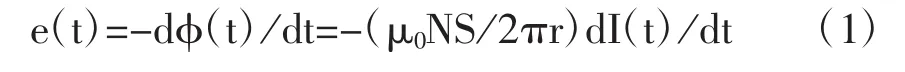

ROGOWSKI线圈是将绕阻导线均匀地绕在一个非铁磁性材料环行骨架上,母线从线圈中心穿过,当母线上有电流通过时,线圈两端会产生一个感应电动势,在这两端接上合适的电阻,就可根据电磁感应原理测量电流,由于绕组本身与电流回路没有电的联系,而是通过电磁场耦合,故与主回路有良好的电气绝缘,线圈上的感应电动势为:

其中,N为线圈匝数,;I(t)为被测电流;r为线圈的平均半径;S 为线圈的横截面积;μ0为4×10-7H/m(真空磁导率)。

但是该组合在采集电流时无法保证非周期分量的准确性。无感(低感)分流器则能很好地解决了这一问题,但低感分流器直接接于主回路中,有电的联系,测量时特别是由于数据采集系统应该是将分流器处于接地端,这会给使用带来限制和不便,例如有的成套装置试验,要求将电流传感器装在试品的前面,试品出线端直接接地,此时如使用低感分流器,它就处于高电位,对测量系统不利。同时低感分流器的应用还受到本身热容量的限制,它本身是个电阻元件,在反复大电流的工作状况下,会导致热容量变大,尺寸也会增大。解决这一难题,需要通过进行高压数据采集的前端抗干扰试验进行研究。

4 采集系统的抗干扰测试分析

高压数据采集是高压试验中的一个极其重要的环节,数据的精确度、抗干扰能力等等一系列因素都会直接影响到试验人员对试验结果的判定。并且开关电器强电流实验室测试系统的隔离保护环节,不仅关系到能否准确的测试各参量的数据,更关系到系统设备安全及操作人员生命安全,由于计算机数据处理系统各通道共地不可分,一般输入电压为土5V,而强电流试验室中传感器多,且分散,接地开关的电位有时相差很大,有高至2000V的共模过电压,此共模过电压会连同信号电压一起加在瞬态波形记录仪上,波形记录仪很难承受。若是浮地系统,更会经过各通道的共地点短路,因此没有可靠的隔离是完全不可能胜任强电流试验室的工作环境的。特别是在试验中,不仅地电位可能产生数千伏的抬高,且还可能发生试品的闪络爆炸,都会导致测试电缆直接被主回路的高电压击中,因而有效的隔离高电压的产生,是保证昂贵复杂测试系统及工作人员人身安全的关键。分流器是采集回路电流的一个重要仪器,能够精确地对电流进行采集反馈,分流器的采集精度和抗干扰性要优于罗氏线圈等其他采集设备,但分流器的缺陷是体积大,随着采集电流等级不同的电流就要更换不同的分流器,并且分流器采集量程的局限性,如何解决这些存在的问题就成为了研究的重点。

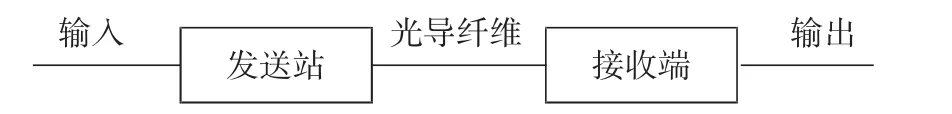

5 抗干扰试验的具体原理及实施

试验时将采集前端放在试验小室,高压电信号先由高压信号线采集至分流器低压侧,再通过传输电缆线传输到采集前端,前端通过A/D转换及E/O转换将电信号转化为光信号,由光纤传导至主控室的采集系统主机,由主机将光信号转化为数字模拟信号后传至计算机,最后由计算机上的采集系统进行示波图的显示和还原,此过程如图2所示。

图2 光纤采集系统框图

这样做就可以通过光纤的作用将采集的主机和位于试验小室的前端隔离,保障了采集人员的人身安全,又做到一二次侧隔离,解决共模干扰和地电位抬高的问题就成为了另一难点。

6 试验数据的分析、改进及验证

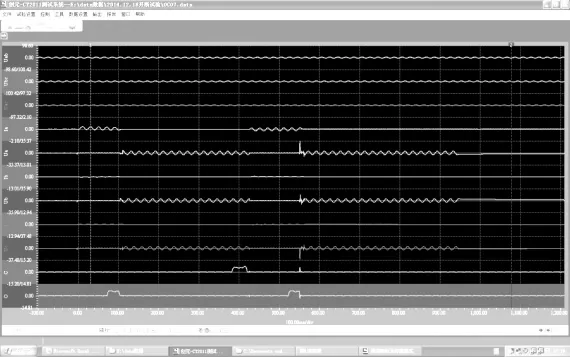

在试验开始阶段,试验发现通过该系统采集到的示波图中电流和电压波形存在毛刺,共模干扰问题十分明显,如图3所示。

图3 试验方式O-CO示波图

首先,从采集系统原理考虑到采集卡是将缓冲放大器采样保持多路转化、A/D转换器及缓存器集成在一张卡上且自带缓冲区。同时采集卡在研制过程中,充分考虑到了电器试验站干扰严重,不可重复等特点。其次,就大量的试验现场接线布局而言,分流器和测量前端都位于试验小室。再次,在大量的现场试验过程中,发现所做的调整如将采集前端移位至试验小室以外,采集到示波图的抗共模干扰明显好转等现象,决定从试验前端做调整改进。

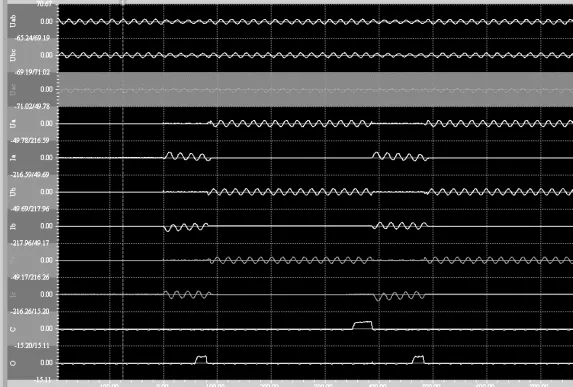

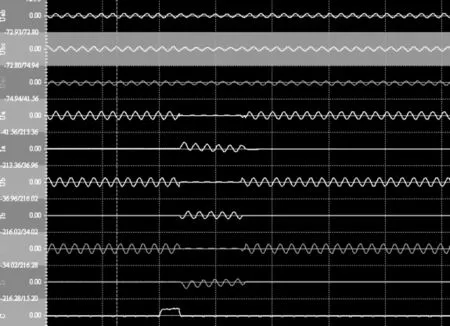

反复的试验,并通过数据的积累和分析,反复的研究,先后对采集前端的外壳进行了加厚改造,抗干扰处理,并对采集前端内部主板上的电阻电容进行了不断的调试搭配改造,最终顺利解决了分流器采集电流信号存在的相关问题,实现了采集波形完整化、稳定性的处理,进一步提高了电流采集的精度。图4和图5所示为改善后试验方式O-CO和CO的示波图。

图4 试验方式O-CO示波图

图5 试验方式CO示波图

7 结束语

本文详细介绍了开关电器强电流试验的数据采集系统,并对采集系统的抗干扰能力进行了试验和测试。数字光纤数据采集与处理系统在大容量试验室的运行只有几年的时间,尚需对此进行大量的工作才可对此系统进行更为详尽地调整完善。在大容量试验室运行期间,该数据采集系统有很强的抗干扰能力,很好地完成了开关电器大电流的采集任务。