纸面石膏板干燥技术的现状和发展趋势

陈红霞 武发德 周建中 李帆 王霞(北新集团建材股份有限公司,北京 102208)

纸面石膏板干燥技术的现状和发展趋势

陈红霞 武发德 周建中 李帆 王霞(北新集团建材股份有限公司,北京 102208)

纸面石膏板干燥是与产品质量和生产能耗密切相关的重要环节。本文介绍了国内外纸面石膏板干燥技术的现状,并指出了纸面石膏板干燥技术的发展趋势。

纸面石膏板;干燥技术;能耗;发展趋势

纸面石膏板是以石膏(包括天然石膏、化学石膏)和护面纸为主要原材料,掺加适量纤维、粘结剂、调凝剂、发泡剂和水等按照一定的比例,经煅烧成熟石膏、混合、成型、凝固、切断、干燥、切边等工序制成的轻质建筑板材。熟石膏水化所需的理论用水量为其重量的18.6%,而在石膏板成型时为了使石膏料浆具有良好的流动性,水膏比往往达到70%以上。这些多余的游离水分需要在干燥过程从板芯中蒸发出去。在水分蒸发的过程中,粘接剂(改性淀粉)随着水分的蒸发迁移至护面纸与石膏芯表层界面之间,糊化后将护面纸与石膏芯牢固地粘接在一起。因此,干燥设备是石膏板生产线的重要设备及主要的能耗设备,直接关系到石膏板生产的成本和产品质量。随着市场竞争的日益激烈和人们对产品质量关注度提高,降低石膏板生产的能耗和保证产品质量成为各石膏板工厂追求的目标。干燥技术、电气控制、机械加工等相关领域的科技进步对纸面石膏板干燥设备的发展和完善起到了重大的推动作用,同时也为“保质节能”的目标实现提供了可能。

1 木材干燥技术的发展概述

由于石膏湿板与木材的物料相似性,石膏板的干燥技术是在借鉴木材干燥技术的基础上发展起来的。从国外大部分专业石膏板干燥机生产企业的产品结构中也可以看出些端倪。当今石膏板干燥机制造巨头——格林策巴赫公司在发展初期就涉足了木材加工行业,而后才在玻璃和石膏板等建材行业发展;已被格林策巴赫公司于2002年收购的美国BMH AKI公司也设计制造石膏板干燥设备,但其主要产品是木材干燥设备;有着160年历史的美国COE公司的产品涉及木材、石膏板等干燥设备,但其最具竞争力的产品还是在木材干燥方面。可见,石膏板干燥技术进步离不开木材干燥技术的发展。

[1,2]目前,木材干燥工业形成了以常规蒸汽干燥为主,常规干燥,包括蒸汽、炉气与热水干燥,热泵除湿干燥,真空干燥,微波干燥,高频干燥和太阳能干燥等多种干燥方法同时发展的比较完整的产业体系。常规蒸汽干燥在我国木材干燥中占主导地位,约占80%以上,其次是以炉气和热水为热源的常规干燥,以热油作热源的常规干燥应用较少。[2]热泵除湿干燥具有节能效果显著、干燥质量好、用电作能源不污染环境以及干燥技术比较成熟等优点,已成为常规干燥之后处于第二位的干燥技术。真空干燥可实现较低温度下的快速干燥,干燥质量好,但设备投资较大,电耗高和设备装材量少,在我国应用很少。微波和高频干燥都是以湿木材作电解质,在微波或高频的电磁场作用下,引起木材中水分子极化,同时由于电磁场的频繁交变,使水分子高速频繁摆动,摩擦生热,从而加热干燥木材。这两种干燥方法都属于体积加热,温度梯度小、干燥速度快、应力小。[3]太阳能干燥通常是利用太阳能直接加热空气,依靠风机使空气在太阳能集热器和干燥室材堆之间循环。太阳能干燥由于受气候条件限制,常与其他干燥方式组合成为联合干燥装置。

从木材干燥技术的发展趋势来看,研究的热点主要在以下两个方面:其一,研究各种干燥方法干燥过程中物性参数和过程参数,并建立数学模型;其二,两种或多种干燥方法联合应用,以适应对提高干燥质量和节能环保的要求。

2 国内石膏板干燥技术的现状和发展

目前国内外石膏板厂大多使用辊道式干燥机,干燥机采用对流式热风干燥,形式有纵向和横向对流。纵向对流就是热气流运动方向与板的运动方向是平行的;横向对流式的热气流运动方向与板的运动方向垂直,每个区段都设有供热和控制装置。与纵向干燥相比,横向干燥的热效率高,干燥效果好,但热工和机械设备数量较多,控制要求严格,因此造价比纵向相应偏高。我国大部分石膏板厂采用纵向干燥机,极少数采用横向干燥机。纸面石膏板干燥过程是一个复杂的传热传质过程。干燥过程可分为三个阶段:加速干燥阶段、等速干燥阶段和降速干燥阶段。[7]通过对纸面石膏板干燥过程的分段解析与模拟发现,加速干燥阶段和等速干燥阶段时间耗费相对较短,水份蒸发量相对较大,可适当加大能量的供给量,而在降速干燥阶段,干燥时间较长,单位时间水份蒸发量较小,可适当延长干燥时间,减少能量供给量,以达到节能的目的。

近年来,还出现一种横向和纵向结合的干燥机。[5]这种干燥机的特点是单室横向循环干燥气流和喷吹管直吹板面干燥。烘干段前段采用横向循环气流干燥,后段采用纵向循环气流脱除剩余15%左右的水分。它结合了横向干燥热效率高和纵向干燥投资成本低的特点,不仅能降低生产能耗、缩短生产线的长度,而且还降低了投资成本(与单一的横向干燥机相比)。

此外,按照供热方式可分为直接热风式,间接热风式。[4]干燥机的热源有多种供热方案。如燃煤-热烟气-热交换器加热循环湿空气,简称热烟气加热;蒸汽加热;循环有机油加热和天然气直接加热。[6]中小型纸面石膏板生产线大多采用蒸汽锅炉进行干燥。燃煤蒸汽锅炉热效率一般不超过70%;蒸汽通过热交换器转换成热空气,转换中有部分热损失,再加上蒸汽输送过程中的热损失,整个系统热效率仅为50%左右。

石膏板干燥机作为一个热工设备,除了干燥技术方面外,其机械结构、控制系统、壳体保温、余热利用也是保证其高效节能运行的关键。[12]用内置散热设备替代外置热风烘干设备,省去热风转换,提高热效率。[13]采用丝杠调节调风板与进口夹角,调风板可以可靠定位在调节范围内的任意位置,实现对热风流量的控制。彭晓晋[8]对北新二线的干燥机温度控制设计的主要特点进行了介绍;钟伟等[9]介绍了纸面石膏板在干燥机内部位置精准计算方法,以便中控室操作人员清晰直观地了解石膏板在干燥机内的位置;周建中等[10]发明了一种热风类干燥机的模糊控制系统来实现热风温度的调节。合理的壳体保温能使干燥机降低热损失。可按不同温度区域采用不同的保温厚度,还可采用多节一扇门来减少钢立柱的外露金属表面的热损失。从干燥机排出的热湿气体温度在130℃以上,含有大量的显热和潜热,因此干燥机余热回收利用可降低干燥能耗。[11]在石膏板干燥机每个区的循环风道上新开一个排湿孔,排湿孔上连接间接式换热装置,换热装置的余气排放口上连接调速轴流风机、冷凝水排放口上连接有汲水器;换热装置的进水口连接在自来水管道上、出水口连接在热水管上。通过这些措施可实现石膏板干燥机的余热利用。目前余热回收利用系统在各条大型石膏板生产线上已广泛应用,生产能耗明显降低。表1所示北新建材纸面石膏板生产线的干燥方式及特点。

3 国外石膏板干燥技术的最新研究热点

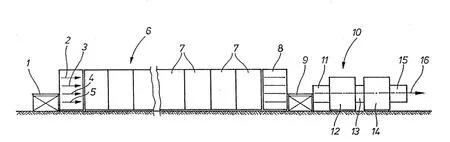

国外石膏板干燥在干燥方式上,除了热风干燥外,还有干燥板材的热风-微波设备[14],如图1所示。此设备可以干燥胶合板,石膏板,纤维板等大块板材,采用对流干燥和高频干燥。对流干燥,可分为几层干燥板材,从底部吹热风,设备6干燥时温度控制很重要,干燥板材时温度约是240℃,出板时热风温度约为80℃,它可冷却板材。装置9可以将板材一块一块的输送到设备高频干燥箱10中。该干燥机充分利用热风对流干燥和微波干燥的优点,降低干燥能耗。

图1 热风干燥-高频微波干燥石膏板原理图

与国内石膏板厂几乎都采用纵向干燥机的状况不同,横向干燥机在国外应用比较普遍。格林策巴赫公司有20多年制造横向喷射气流干燥机的经验。而且国外的干燥机制造商对于干燥机应用中的包括机械设备、电气控制以及干燥过程等方面的细节研究较多。[15]格林策巴赫公司发明了一种体积小、热交换率高、便于组装的热交换器。[16]AKI公司发明了一种能使石膏板边部均匀干燥的装置,解决了干燥时石膏板边部易过火的问题。

国外在干燥机控制方面的研究优势明显。对于在干燥机中的石膏板传输探测系统,AKI公司有堵板探测装置的专利[17],拉法基公司有板偏探测电路的专利[18]。对于石膏板干燥机的过程控制方面,BPB公司[19]和WESTRO公司[20]有针对干燥过程控制系统的专利。国外针对石膏板干燥过程中比较关键的两个因素——温度和湿度控制的研究和应用也较多。[21]英国石膏公司用成熟的商用QMS(质量检测软件)在线监测石膏板干燥过程中温度和湿度的变化,提高了生产效率。IMPS-4000湿度自动探测系统是目前比较成熟的石膏板湿度检测和分析系统,它能在线测量各层石膏板不同位置的湿度。使用Raytek TIP-450红外成像仪可以提供实时的石膏板表面成像和平均温度的历史趋势,有助于精确管理干燥工艺。

近年来,由于经济萎缩导致建筑业不景气,国外的石膏板需求量增长不大。因此石膏板制造商更关注降低能耗和提高质量,对于干燥过程的研究有助于干燥机改进设计和控制生产,有利于降低产品能耗和提高产品质量。D.Neuman[22]将干燥过程中的可接受的湿度变化量定义为设备引起的湿度变化和操作引起的湿度变化,并提出实现最小化湿度变化的措施,对以单一产品为主的生产线和品种多样化的生产线干燥机设计给出了建议。T.Defraeye等[23]对石膏板热风对流干燥过程进行建模分析,为干燥机的设计提供了参考。

4 结 语

与其他应用领域的干燥技术发展趋势一样,降低能耗、提高热利用效率也是石膏板干燥技术的发展方向。总体来说,国内石膏板干燥机设计水平较高,但是在设备制造精度、电气控制、壳体保温等方面较国外的干燥机有差距;而且国内对干燥过程的理论分析研究开展也较少。除了干燥技术本身的发展能促进石膏板干燥过程的节能降耗,其他技术发展也将推动干燥过程的节能降耗。近年来国外石膏板纷纷使用聚羧酸系减水剂降低水膏比,以减少干燥机所需蒸发的水量;保温技术的发展能减少干燥过程中的热损失;控制技术越来越精确化也有利于干燥过程降低能耗。

[1]王超,谭鹤群.我国干燥技术的研究进展及展望.农机化研究,2009(12):221~224,227

[2]张璧光.我国木材干燥技术现状与国内外发展趋势.北京林业大学学报,2009,vol.24(5/6):262~266

[3]张璧光,谢拥群.木材干燥的国内外现状与发展趋势.干燥技术与设备,2006,vol.4(1):7~14

[4]许汉锐,袁岳永.纸面石膏板干燥器的热工设计.新型建筑材料,1997(4):27-29

[5]孙瑞胜,吴静,王全聚.大型连续输送隧道式干燥设备——一种高效节能的新型板材干燥设备.干燥技术与设备,2009,vol7(1):88-91

[6]李传炽,李波,俞新浩.纸面石膏板生产技术更新.新型建筑材料,2002(8):38-39

[7]夏德宏,周军.纸面石膏板干燥过程的分段解析与模拟.节能技术,1999,vol.94(2):8-10,16

[8]彭晓晋.年产2000万m2纸面石膏板生产线干燥机温度控制.新型建筑材料,2002(3):12-13

[9]钟伟,李春杰,张庆庆,等.纸面石膏板在干燥机中位置的计算与应用.制造业自动化,2011,vol.33(5):144,149

[10]周建中,白宏成,杨震等.一种热风类干燥机的模糊控制系统.专利公开号:CN101782316A

[11]贾同春,曹志强,高甲明.石膏板干燥机排湿蒸汽余热的利用方法.专利公开号CN1834563

[12]张永谦.纸面石膏板内置式散热器.专利公开号CN2516891

[13]刘颖,李伟,任绪连,等.石膏板干燥机配风装置.专利公开号CN201688676U

[14]Method and apparatus for drying flat structural components.US4890394

[15]Heat exchanger.PCT WO 2008/037309 A1

[16]Apparatus and method for the uniform drying of board materials.US20060580699

[17]Jam detector for wood veneer dryer.US5678322

[18]Conveying Unit And Dryer, Comprising A Board Deviation Detection Circuit.US20060420528

[19]Dryer control system for a gypsum board production line.DE20006007006

[20]Dryer control system.US20000483789

[21]D.Woodward.Better quality across the board.Global gypsum magazine, 2008(11):18-19

[22]D.Neumann.Wallboard dryer operational strategies:Emphasizing quality in a low volume market.11th global gypsum conference & exhibition (2011)

[23]T.Defraeye, G.Houvenaghel, J.Carmeliet,et.al.Numerical analysis of convective drying of gypsum boards.International Journal of Heat and Mass Transfer, 2012,vol.55:2590-2600

Status and development trend of plasterboard drying technology

Drying is the most process in plasterboard production,which is closely related to product quality and energy consumption.This paper presents the current status and development trend of plasterboard drying technology at home and aboard.

Plasterboard;Drying technology;Energy consumption;Development trend

TQ177.3

B

1003-8965(2017)04-0029-03