抽油机精准控制系统的原理及应用

姜斌(大庆油田有限责任公司第四采油厂)

抽油机精准控制系统的原理及应用

姜斌(大庆油田有限责任公司第四采油厂)

根据抽油机井功率分布情况,分析了抽油机井消耗功率影响因素,把有杆泵作为一个完整的抽油系统综合评价,利用油井功图计算抽油机井光杆功率,对抽油机井能耗影响因素进行分析。在保证产量的前提下以降低抽油机井整体能耗为目的,利用抽油机井精准控制系统对抽油机井的地面参数进行优化,最终评价应用抽油机井精准控制系统的350口井,节电率达19.95%,系统效率上升了6.52个百分点,年节约电费214.3万元。

消耗功率;能耗;变频器;节电率

抽油机作为机械采油的主要举升工艺技术,因其自身的重载启动特性,在设计匹配电动机容量时,需要增大电动机的装机功率,以满足抽油机的启动负载需求,从而保证抽油机的正常运行。这种增加电动机装机功率的方法,也增加了电动机的自身功率损耗,使电动机运行效率降低,造成了抽油机的低负荷运行。通过对影响消耗功率的因素分析,对抽油机井进行地面设备优化,为提高抽油机井系统效率提供技术支持。

1 抽油机井能耗影响因素分析

综合考虑抽油机井能耗治理的地面设备优化及地下供液能力发生变化时的参数调整,根据抽油机井光杆功率及测试得到的电网向抽油机系统输入的总电能,分析抽油机井能耗在地面和井下的分布情况。

1.1 地面因素

在深井泵采油过程中,所消耗的能量包括用于举升所载液体的有效能量和举升过程中所消耗的损失能量。在损失能量中包括地面损失能量和井下损失能量。地面损失能量主要包括电动机损耗和抽油机损耗两个部分。

地面抽油机和电动机所损耗的功率称作地面损失功率。地面损失功率主要取决于光杆在上冲程中的平均载荷、光杆在下冲程中的平均载荷、光杆功率、冲程、冲速、电动机空载功率。

1.2 井下能耗因素

井下损失能量主要包括黏滞摩阻损失能量、滑动摩阻损失能量和水击能耗。其中,由于水击发生时间非常短促,其平均功率很低,故在功率计算中可忽略不计。此外,还有一种有益于举升的含气原油的溶解气体积膨胀能。

1)黏滞损失功率。深井泵生产过程中,被举升的液体因与油管、抽油杆发生磨擦而损耗的功率称作黏滞损失功率。在深井泵运行的上冲程中,黏滞损失功率发生在液柱与油管壁之间;在下冲程中,黏滞损失功率发生在液柱与抽油杆之间。黏滞损失功率取决于举升过程中各段液体黏度、泵挂、管径、杆径、冲程、冲速6个因素。

2)滑动损失功率。因油井井斜造成的抽油杆与油管发生磨擦以及泵柱塞与泵筒间发生磨擦而损失的功率称作滑动损失功率。滑动损失功率主要取决于井斜的水平轨迹长度、泵的冲程、冲速以及抽油杆重度、杆管材质5个因素。

3)杆柱损耗功率。抽油机在运行过程中,随着生产时间的延长,部分井抽油杆柱匹配不合理造成静载荷增大,从而增加了功率的消耗。

滑动损失功率的大小与冲程和冲速成正比关系,黏滞损失功率的大小与冲程和冲速的平方成正比关系。与井下能耗相关的敏感参数是冲速和杆截面积。因此,优化时以目标产液量为前提,优先选择降低冲速,实现抽油机井参数合理匹配。

2 抽油机精准控制系统的原理

抽油机井精准控制系统主要由传感器、分析仪、变频器等部分组成。传感器用于分辨上、下冲程信号,并将信号传给分析仪,分析仪对工况数据进行分析判断,提供准确有效的开关信号;变频器接收工作指令并执行,从而实现软启、电动机转速调整等功能。抽油机井精准控制系统属于一种变频调速技术。它是根据抽油机交变工作载荷的特点,内置了专用伺服控制程序。

2.1 冲速精细调整

在减速箱输出轴与曲柄总承之间曲柄位置和曲柄位于下死点时基础上安装两个位置传感器,监测曲柄旋转过程中的曲柄位置信号,并将信号传递给控制面板。

在保证或接近预定冲速的下,确定在一个冲程周期内,对抽油机的上、下行程速度的优化分配状况,实现延长下行程时间、缩短上行程时间,提高油井泵效,减缓杆、管冲击,延长油井检泵周期。同时实现延长上行程时间、缩短下行程时间,提高油井泵效,减缓杆、管冲击,延长油井检泵周期[1]。

通过分辩抽油机悬点位于上冲程或下冲程位置,将开关信号传递给分析系统,分析系统并自行检测抽油机的冲程频次,通过对工况数据进行分析判断,提供给变频器的开关信号,达到上、下冲程间的平稳过渡,实现冲速的连续调节。

2.2 死点滞留运行方式

抽油杆运动方式基本是上、下冲程等速运动,抽油机运行到下死点后立刻上提,不利于抽油泵的充满,同时下冲程速度较快时也容易加剧杆管偏磨。杆柱的弹性伸缩影响泵的充满程度,通过改变抽油机在上、下死点处的速度使抽油杆的运动状态发生变化,在上死点时加快转速利用抽油杆的惯性将柱塞提升一段距离,在下死点时降低转速或停止一段时间,充分利用抽油杆的惯性使柱塞的下死点更低,提高泵的充满系数[2]。

抽油机井在预期的冲速下,在保证或接近预期冲速时,一个冲程周期内,对抽油机的上、下行程速度的优化分配状况,以提高泵的充满系数。实现上、下死点逗留,缓解活塞上行时间,提高抽油泵的充满程度,提高泵效,有利于减少杆、管偏磨[3]。

2.3 自适应技术

该技术采用对光杆的速度和曲柄轴的扭矩负荷进行模式特征识别泵的充满程度。若泵的充满度低于预先设定值,则主动调小冲速,反之调大冲速。用于实现采供平衡:多供时及时产出,即稳定了流压又有利于产量;对于供液不足井充满程度偏小时可避免流压降低出现液击现象。

泵的充满系数由电参功图判别。功图的识别是通过电参数计算,其中光杆瞬时功率由电动机瞬时功率和抽油机各机械部件瞬时功率及耗损瞬时功率计算求取,光杆的瞬时速度由抽油机的几何关系计算得出。

3 现场应用情况

抽油机井精准控制系统在启动困难、液面波动大、调参频繁等的高耗能抽油机井上均可应用,对比了应用前后抽油机井功率、沉没度、冲速等参数变化情况。

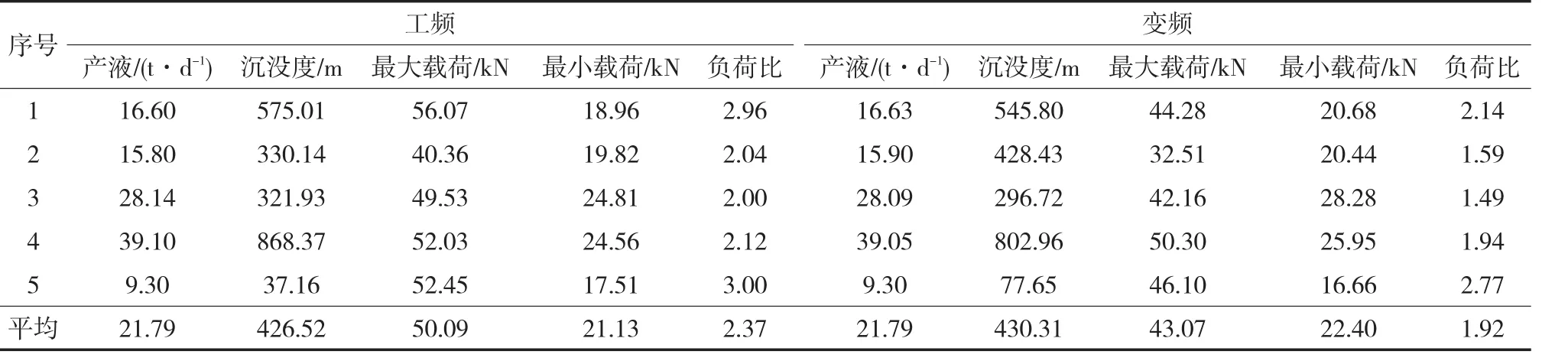

1)电动机输入功率幅值与平均值对比。根据现场测试数据,对比列出了变频前后电动机输入功率的幅值与平均值(表1)。

表1 实测电动机输入功率幅值与平均值对比

应用抽油机井精准控制系统,自动调控电动机在曲柄不同位置的速度,使抽油机在最佳状态下运行,光杆速度随载荷变化,按驱动输出的需求供给电动机能量,基本抑制无效能量消耗,使得驱动系统装置在非常宽泛的电动机负荷率范围内,提高功率利用率,使电动机扭矩输出趋于平稳,提高电动机自身驱动效率。

2)功率因数提高。在老井更新和产能井均推广应用,对比68口井的应用效果,吨百米耗电由1.02下降到0.91,有功节电率达到了10.64%,功率因数由0.4512提高到0.9892,取得了较好的节能效果。

3)改善了抽油杆受力状况。抽油速度对抽油杆受力有很大的影响,变频调整冲速,优化上下冲程速度实现上慢下快,改善抽油杆循环特性负荷率比均有所下降(表2)。

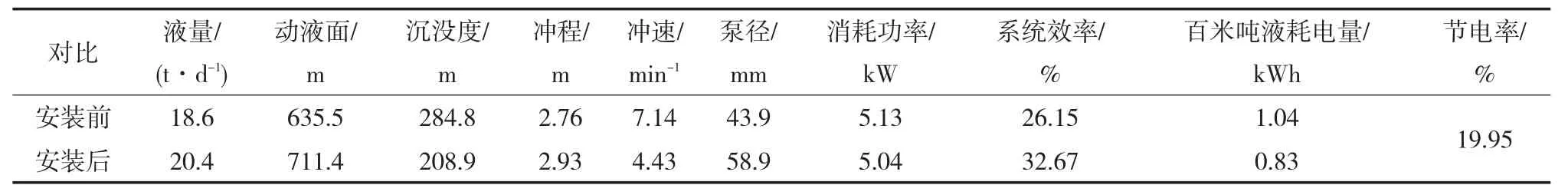

4)经济效益。应用抽油机井精准控制系统的350口井,实施一个冲程内能耗精准控制。使用前后效果对比,节电率达19.95%,系统效率上升了6.52个百分点,按电价0.64元/kWh、年生产时间350天计算,年节约电费214.3万元(表3)。

表2 抽油机精准控制系统载荷效果

表3 抽油机精准控制系统应用350口井的效果

4 结论

1)应用抽油机井精准控制系统,能够满足抽油机井整体优化过程中的柔性运行、参数精准控制需求。

2)自适应技术能够使电动机的输入功率幅值、平均值有明显地降低,抽油系统的运行状态更趋近于平衡。

3)该系统可实现抽油机井在一个冲程周期中精准控制运行,从而提高泵的填充率,减少漏失量,达到提高泵效的目的,同时下行变速运动,可起到缓解杆管偏磨的作用。

[1]张利.抽油机多功能调速装置与伺服试验对比[J].石油石化节能,2013(3):44-45.

[2]刘存山.变频调速与能量回馈相结合的抽油机控制系统[J].油气田地面工程,2013(8):68-69.

[3]董世红.游梁式抽油机变频调速技术改造及应用[J].长江大学学报(自然科学版)理工卷,2010(1):197-198.

10.3969/j.issn.2095-1493.2017.09.009

姜斌,工程师,2005年毕业于东北农业大学(计算机科学与技术专业),从事节能、科技管理工作,E-mail:dqjiangbin@petrochina.com.cn,地址:黑龙江省大庆市红岗区第四采油厂,163511。

2017-05-20

(编辑沙力妮)