能耗节点分析在抽油机井节能降耗中的应用

胡全伟(中国石油天然气集团公司节能技术监测评价中心)

能耗节点分析在抽油机井节能降耗中的应用

胡全伟(中国石油天然气集团公司节能技术监测评价中心)

机械采油系统能耗约占油田总能耗的60%左右,是油田生产能耗重要组成部分,而抽油机采油系统是机采系统的主要方面,因此提高抽油机井系统效率对降低机采系统能耗,提升油田综合效益具有重要意义。通过对抽油机井系统效率数据进行分析,结合实际生产过程,找出影响抽油机井能耗的主要节点所在,分析系统效率不合格原因,针对主要能耗节点结合生产实际采取优化措施,可实现年197×104kWh的节电量,有效降低机采系统能耗。

抽油机井;能耗节点;节能降耗

系统效率是反映抽油机井运行情况的一个综合指标,提高抽油机井系统效率对降低机采系统能耗具有重要意义[1]。节能监测是了解掌握机采井系统效率,推动能源合理利用的有效手段,某油田结合生产实际,利用节能监测技术手段对抽油机井等重点耗能设备进行监测,通过监测掌握机采井运行效率情况,为今后节能改造提供依据。

2016年对某油田4000多口抽油机井进行监测评价,系统效率合格率为68.59%,系统效率指标良好,对抽油机井系统效率情况进行分析,找到影响系统效率的主要因素,通过对能耗节点进行分析,查找影响抽油机井能耗的主要因素,采取有针对性的优化措施提高抽油机井整体系统效率。

1 系统效率分布情况

2016年监测的抽油机井中系统效率评价不合格井1373口,占可评价数量的31.41%,不合格井平均系统效率为10.06%。

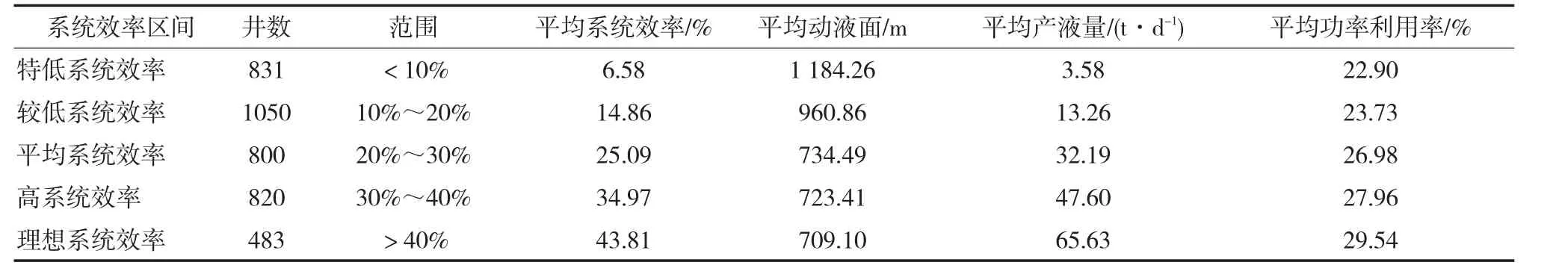

系统效率是机采系统的关键考核指标,依据2016年某油田机采井监测情况将机采系统效率划分为理想系统效率区、高系统效率区、平均系统效率区、较低系统效率区和特低系统效率区。对各区间影响系统效率的主要因素进行分析,抽油机井各区间,见表1。

2 能耗节点分析

动液面和产液量是影响抽油机井系统效率的主要因素,动液面越深、产液量越高,系统效率也就越高;同时,抽油机井的平均功率利用率也随着系统效率分布区间的增大而增高。根据能耗节点控制的理念,结合抽油机井运行特点,对抽油机井能耗流向进行研究分析,提升抽油井系统效率可从地面及井下2个要素8个控制点进行。

2.1 系统效率影响因素

影响抽油机系统效率的地面因素主要有变压器、电动机、抽油机井等设备的效率及其他辅助生产设备;井下因素主要有泵效、摩擦力、油杆弹性、地层渗透率等因素。抽油机采油系统工作的过程就是一个能量不断传递和转化的过程,能量的每一次传递和转化都会有一定的损失,根据抽油机的组成,可把系统的能量损失分为8部分,其能量损失[2]见图1。

表1 2016年某油田抽油机井系统效率分布

图1 抽油机采油系统能量传递与损失流程

在最优的理想状态下,普通游梁式抽油机井的最大系统效率为63.60%,但在实际生产中系统效率最大一般不超过55%。30kW电动机理想状况下,抽油机系统的能量损失和传动效率统计见表2。

表2 理想状况下抽油机系统的能量损失和传动效率统计

由表2可知,提高抽油机系统效率的措施可以具体到相关设备,有针对性的进行提升改造。

2.2 提高系统效率措施

提高抽油机井系统效率可针对各个影响因素采取措施,结合某油田抽油机井系统现状主要有以下建议。

2.2.1 电动机损失

常用电动机最佳运行效率在额定负载(0.7~1.1)附近,因此需要根据抽油机井工作状况,对负载率低的抽油机井采取更换小功率电动机或安装节能电动机、节能配电箱等措施提高负载率,提升电动机效率和功率因数;同时要合理匹配井用变压器抽油机井、电动机、变压器尽量合理匹配,避免载荷过低的现象发生[3],造成不必要的能源浪费。

2.2.2 皮带传动损失

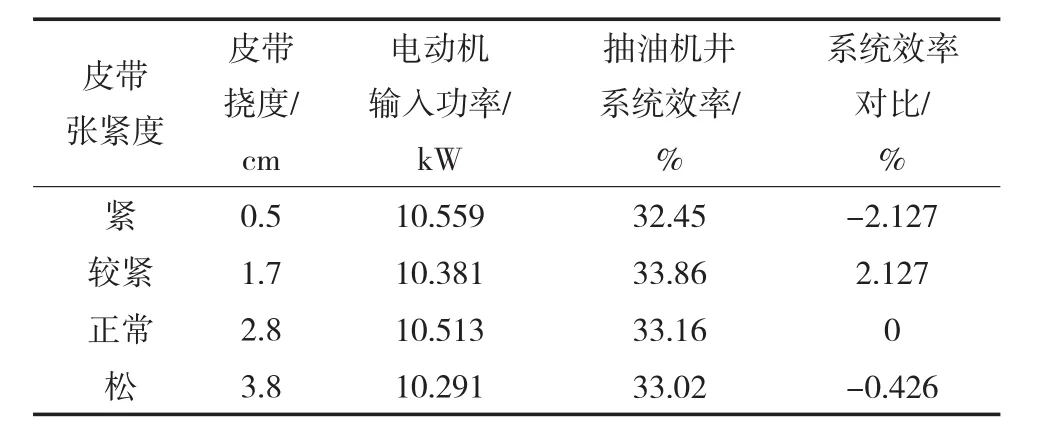

抽油机传动部分损失主要有两类,一类是与载荷无关的损失,主要是绕皮带轮的弯曲损失,进入与退出轮槽的摩擦及风阻损失,多条皮带传动时,由于皮带长度误差及轮槽误差造成的功率损失。另一类是与载荷有关的损失,包括弹性滑动损失,打滑损失,皮带与轮槽间径向滑动摩擦损失等。工程常用的皮带传动效率都比较高,最高可达98%,在现有技术条件下,传动部分效率的调高潜力很小。对采油厂来说,需要做好的是皮带的管理工作,研究合理的皮带量化测试方法,确定符合生产工况的皮带松紧度,对磨损的皮带做到及时发现,及时更换。标准井固定工况下皮带松紧度对抽油机井系统效率影响见表3。

表3 抽油机井皮带松紧度对抽油机井系统效率影响

2.2.3 减速箱损失

减速箱的损失主要是轴承损失和齿轮损失,一般传动效率为90%以上。从工程角度上看,这基本是目前减速箱传动效率的最高值。因此,采油厂只需按照要求及时更换润滑油,做好减速箱的管理和维护工作。

2.2.4 换向损失

对游梁式抽油机来说,其换向部分主要是四连杆机构,损失主要包括轴承摩擦损失和驴头钢丝绳变形损失。在目前不改变换向结构的情况下,该部分的效率不会有太大的提升,需做好日常的润滑保养工作;通过合理调节抽油机井平衡度,是油井保持在90%左右的经济区可以节约电能,提高系统效率。

2.2.5 盘根盒损失

主要是光杆和盘根盒间的摩擦损失。正常情况下,盘根盒的功率损失是光杆与填料间的相对运动产生的摩擦,损失与光杆运动速度和摩擦力呈正比。正常情况下,盘根盒能量损失很小,但如果盘根过紧,或者光杆安装不对中,光杆与盘根盒的摩擦力将成倍增加。日常管理中需要各采油厂做好盘根调节工作,通过实验对比,盘根调整至不漏油最松状态下紧30~50N·m(1~1.5圈),此时抽油机理论上应达到最佳节电和管理效果。

2.2.6 抽油杆损失

该部分损失主要是抽油机在上下冲程工作过程中与油管和井液间的摩擦损耗,抽油杆与液柱间的摩擦损耗与下泵深度、原油黏度成正比;与油管间的摩擦跟井筒斜度和弯曲程度有关,井筒的斜度或弯曲程度越大,摩擦耗功越大。该部分能效在日常工作中提高的潜力不大,可操作性较低。

2.2.7 抽油泵损失

抽油泵的功率损失包括机械功率损失、容积功率损失和水力功率损失。机械功率损失是柱塞与泵筒(衬套)之间的机械摩擦损失,一般情况下较小;容积功率损失是柱塞与泵筒(衬套)之间漏失及泵阀关闭不严造成的漏失产生的功率损失;水力功率损失是原油流经泵阀时由于水力阻力引起的功率损失。抽油泵损失的主要形式是容积损失和水力损失,其次是抽油杆弹性伸缩引起的冲程损失。由表2可知,抽油泵损失在抽油机能量损耗中占的比重很大。在日常工作中,减小抽油泵损失需要做好以下工作:

1)经常关注油井地下参数的变化情况,对出现泵漏失等情况要及时进行解决,做好检泵工作。

2)对供液量不足的抽油机井要及时进行调参,调节冲程冲速,或者考虑进行间抽,合理调节沉没度,提高泵效;但同时需注意泵效并不是越高,抽油机井系统效率也越高,一般情况下泵效低于40%的抽油机井采取措施后,系统效率提升较明显。

3)降低抽油机的冲程损失也是提高泵效的重要方面,冲程损失与泵活塞及油管截面积、抽油杆长度及截面积、动液面深度、液体密度等有关,这需要对抽油杆及抽油泵等的选用进行优化组合。

2.2.8 抽油管柱损失

主要包括容积损失和水力损失。管柱水力损失与管柱内表面的粗糙度及井液向上流动速度的平方成正比[4]。因此对于井液腐蚀性较强或者易结垢的油井需对油管采取防腐或防结垢措施;选择抽汲参数时尽量选大泵径、长冲程、低冲速,降低液体上升速度,减少水力损失,提高泵效;减少容积损失主要是在油管螺纹处加装密封件,做好油管密封。

以上是提高抽油机井系统效率几项措施,目前从管理及技术上讲减少电动机损失、皮带传动损失及抽油泵损失是最有可操作性,也是应用较多见效较快的措施。

3 应用效果

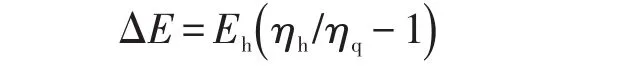

由于节能具有相对性,因此实际计算分析过程中需要根据不同的需要采用不同的节能量计算方法。在计算抽油井节能量方面,主要采用技措法,即抽油机井采取节能技术措施前后能耗水平的比较,以系统效率提高为依据计算节能量[5]。

式中:ΔE——节能量,kWh;

Eh——技术措施后消耗量,kWh;

ηh——改造后系统效率,%;

ηq——改造前系统效率,%。

以某采油区块抽油机为例,2016年机采系统监测中该区块系统效率评价不合格抽油机井393口。通过对抽油机井能耗节点进行分析,采取相应经济上合理,技术上可行的整体优化技术对抽油机井运行过程进行优化[6],使抽油机井系统效率每提高1%,抽油机井全年运行时间取300天,按照上述公式计算,每年可实现节约有功电量约为197×104kWh。因此抓住抽油机井能耗节点的主要因素采取优化措施,在提高系统效率方面,该油田还是有很大的节能潜力可以挖掘。

4 结论

通过对相关指标及影响因素进行分析可知,采取正确合理的措施可有效提高机采井系统效率。目前该油田抽油机井系统效率还有较大的提升空间,因此,通过加强节能监测工作及时了解机采井系统效率情况,针对存在的问题进行及时改进可有效降低机采系统能耗,对降低油田生产成本,提升效益具有重要意义。

[1]冯成宝.油田抽油机的现状及节能方式综述[J].内蒙古石油化工,2008(24):31-33.

[2]葛苏鞍,何静.抽油机电动机运行状态分析[J].油田节能,2000,11(1):35-36.

[3]吉效科.油田设备节能技术[M].中国石化出版社,2011:12-13.

[4]杨建华,曹新彩.提高抽油机井系统效率技术及应用[J].石油石化节能,2012(4):15-18.

[5]杨芳丽,侯红武,谢丽君.常规抽油机节能潜力分析及对策[J].资源节约与环保,2011(3):31-32.

[6]陈俊清.抽油机采油系统能量损失分析与对策[J].中国石油和化工标准与质量,2011(2):134.

10.3969/j.issn.2095-1493.2017.09.006

胡全伟,2011年毕业于黑龙江科技学院(电气工程及其自动化专业),从事节能监测与评价工作,E-mail:228563836@qq.com,地址:黑龙江省大庆市让胡路区西宾路552号,163453。

2017-08-01

(编辑巩亚清)