制氢转化炉下猪尾管爆裂失效原因分析

魏玉伟 毛明志 李卫超 王小林 郑云琴 钟林志 刘继鹏

(广西壮族自治区特种设备检验研究院 南宁 530219)

事故警示

制氢转化炉下猪尾管爆裂失效原因分析

魏玉伟 毛明志 李卫超 王小林 郑云琴 钟林志 刘继鹏

(广西壮族自治区特种设备检验研究院 南宁 530219)

本文对4万m3制氢转化炉猪尾管断裂管利用光学显微镜(OM)、扫描电子显微镜(SEM)、能谱分析(EDS)等多种检测手段进行组织、成分、断裂方式和断口形貌分析。结果表明:该猪尾管晶粒间析出碳化物(Fe,Cr)23C6,焊缝组织中含有过量铁素体,断裂方式为沿晶开裂。经分析认为焊接时工艺控制不当,在高温区停留过久造成焊缝附近晶间析出(Fe,Cr)23C6,导致晶界贫铬从而产生晶间腐蚀,最终造成沿晶开裂。

猪尾管 断口形貌 沿晶开裂 铁素体

某大型石化企业4万m3制氢转化炉猪尾管在运行3年左右时间发生成批次爆裂,其使用时间未达到设计检修时间,导致整套设备停车,影响了整条生产线的运行,因制氢区域停产造成每天经济损失达几千万元人民币。本文对爆裂的猪尾管进行了分析,对爆裂原因和机理进行了研究。

转化炉猪尾管爆裂处如图1所示。猪尾管材质为TP321H不锈钢,与法兰结合处材质为TP304H不锈钢。

图1 猪尾管和法兰连接管焊缝下端发生爆裂

1 现场调查及宏观检查

该制氢转化炉共计有28根猪尾管发生爆裂,经目视和渗透检查,开裂的猪尾管均处于焊缝下端,在热影响区位置,平行于焊缝方向开裂,为由外到内的通透性裂纹。

2 化学成分和硬度分析

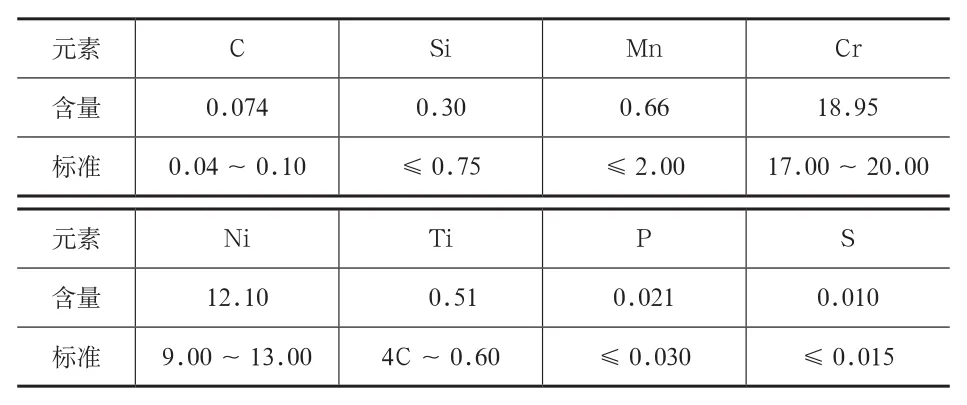

猪尾管材料为TP321H不锈钢,与之相连的法兰管牌号为TP304H不锈钢。化学成分见表1和表2。材料化学成分符合标准要求。

表1 猪尾管TP321H化学成分(Wt/%)

表2 法兰管化学成分(Wt/%)

表1和表2分析结果表明猪尾管和法兰管各项化学元素含量处于标准范围内,表3说明母材和焊缝硬度均符合标准要求。

表3 硬度检测结果HV

3 金相组织试验与分析

猪尾管焊接完成后,对焊接部位进行局部现场热处理,加热温度至1050℃进行固溶处理。

在猪尾管和法兰管连接处的焊缝,热影响区,母材,裂纹远处和裂纹尖端分别取样,利用OM和SEM(配EDS)进行观察和分析。

3.1 光学显微镜观察

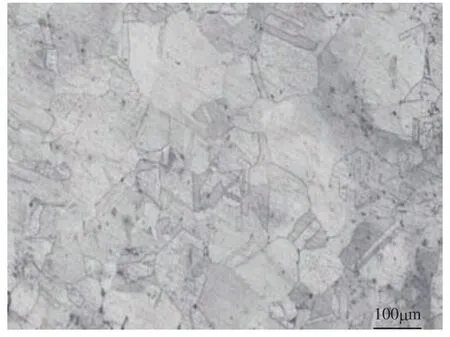

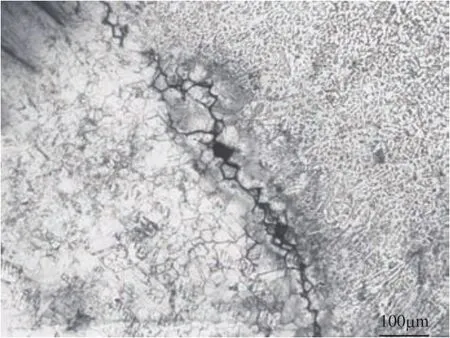

依据GB/T 13298—91《金属显微组织检验方法》和GB/T 13299—91《钢的显微组织评定方法》进行,焊缝一侧猪尾管和法兰连接管母材为TP304H不锈钢,组织为奥氏体+孪晶(见图2);猪尾管侧TP321H不锈钢组织为奥氏体+极少孪晶(见图3)。TP321H不锈钢晶粒比TP304H不锈钢晶粒更加细小,组织正常。由于固溶处理的奥氏体不锈钢晶界上没有碳化物,焊缝两侧母材晶界细微。图5所示为猪尾管爆裂的微观裂纹在组织中的扩展。裂纹总体位于焊缝和母材的熔合线附近,裂纹源位于奥氏体晶界处。在奥氏体不锈钢中沿晶界开裂,属于敏化后发生的不锈钢组织表面沿晶裂纹,也叫刃型裂纹(如刀切一般),晶界粗大,晶粒间结合力大大减弱[1-2]。

焊缝组织中(见图4)有大量细条状排列的铁素体,另外有铸态奥氏体组织。大量铁素体应是由于焊接时采取多道焊,焊层与焊层之间未冷却或冷却不够就进行下一道焊接所形成。

图2 TP304H母材金相组织(100×,OM)

图3 TP321H母材金相组织(100×,OM)

图4 焊缝金相组织(100×,OM)

图5 开裂处金相组织(100×,OM)

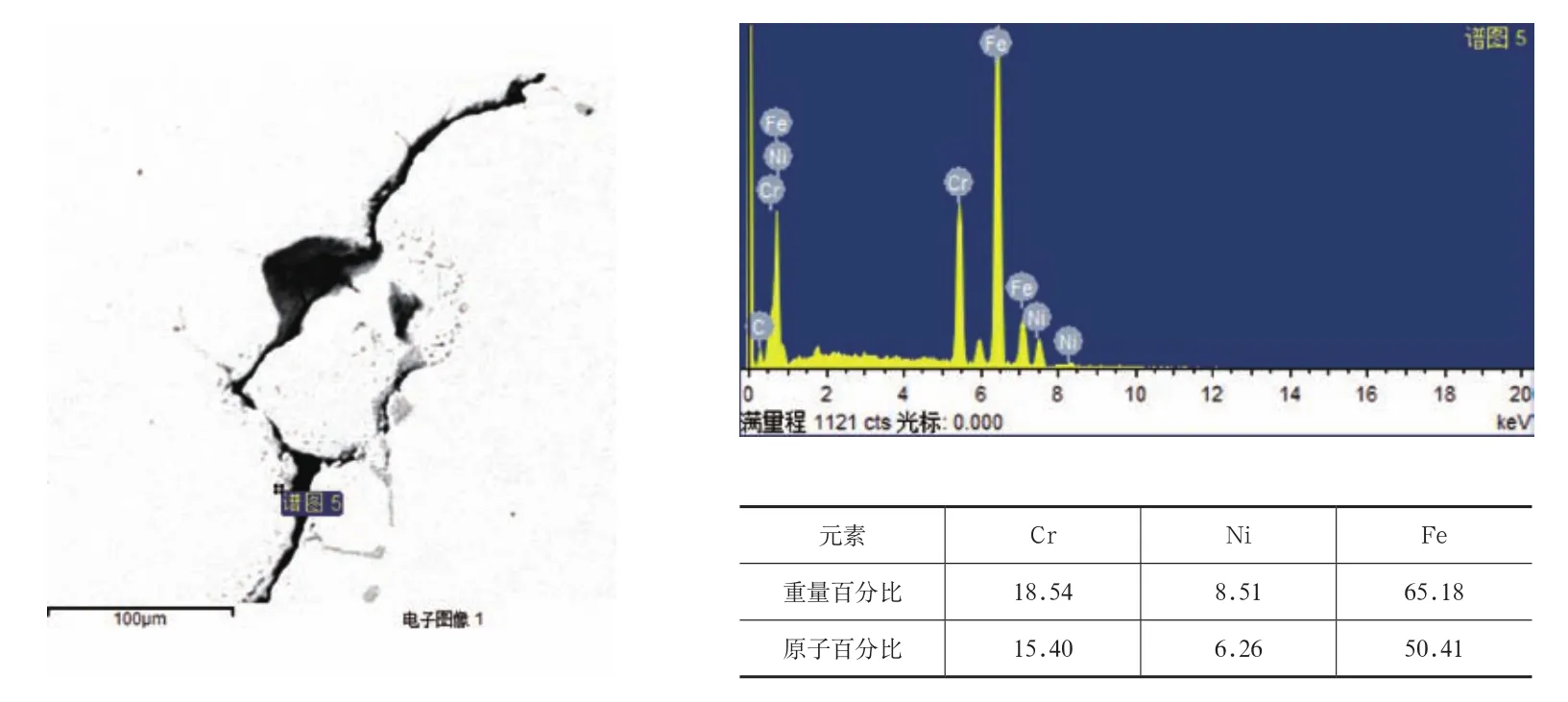

3.2 扫描电子显微镜观察

利用扫描电子显微镜和能谱仪对晶间微裂纹附近微观形貌及成分进行分析研究。见图6,扫描电子显微镜下裂纹也是沿晶界开裂,与光学显微镜对开裂类型的判断一致。另外,利用能谱仪对裂纹进行分析,刃型裂纹处铬含量非常高,对裂纹处进行面扫描,发现C含量非常高,根据化学元素分析,而母材不锈钢碳含量也已超过0.08%,根据EDS元素含量百分比(见图7、图8),晶间产物为(Fe,Cr)23C6。

图6 开裂处元素分布面扫描,SEM

图7 裂纹内部第二相元素含量EDS分析

图8 裂纹边缘晶内元素含量EDS分析

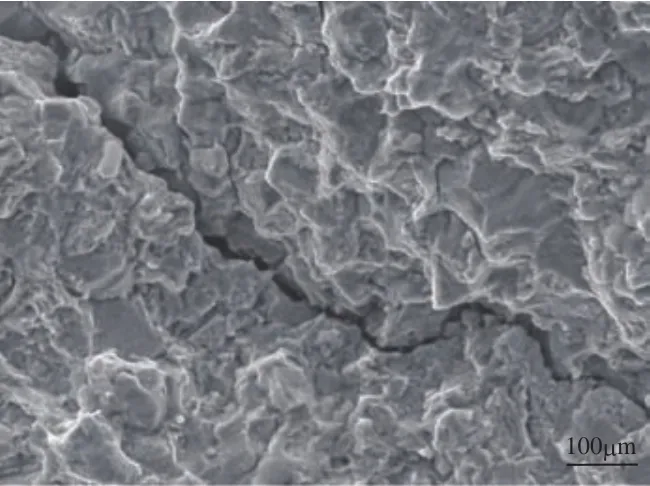

4 断口分析

断口取样沿爆口裂纹方向,人为使管断裂取样以观察其宏观断口形貌。从图9中对宏观断口形态观察可知,断口起伏较大,无塑性变形,呈脆性断裂[3]。断口明显分为两个界面,原始的裂纹表面和裂纹尖端新鲜断口表面,原始断口呈黑色,新鲜断口呈金属小颗粒状,裂纹源区位于管内壁,开裂由内壁向外侧扩展。利用SEM对断口进行微观观察(见图10),断口具有晶体特征,主要以沿晶断裂为主,属于脆性断裂,断口分析与金相组织结果相互印证。

图9 裂纹断口宏观形貌

图10 裂纹断口微观形貌

5 综合分析与讨论

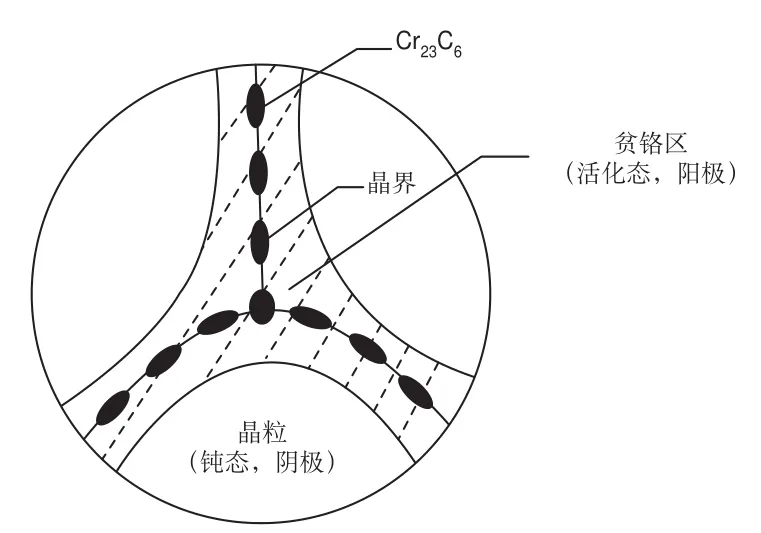

首先判断断裂模式。结合组织分析、化学元素和硬度分析、扫描电镜分析、断口分析,猪尾管和法兰连接管之间爆裂为沿晶刃型开裂,开裂晶界处析出物质为(Fe,Cr)23C6,根据文献研究,该金属化合物加速晶界敏化而导致晶间腐蚀。晶间腐蚀理论一般认为[4]这种电化学不均匀性是导致晶界区成为微阳极而遭受腐蚀的原因。

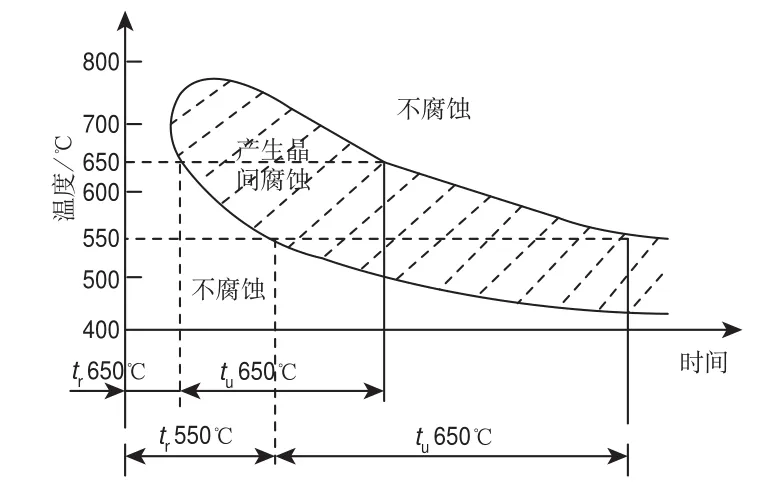

加热温度和加热时间及冷却速率对晶间腐蚀影响较大。当温度在450~850℃之间时,是产生晶间腐蚀的“危险温度区”(又称“敏化温度区”,见图11)。本例中猪尾管和法兰管焊接时,焊缝两侧处于“危险温度区”的地带,是最容易发生晶间腐蚀的。加热到敏化温度范围内,碳化物就会沿晶界析出,铬便从晶粒边界的固溶体中分离出来。由于铬的扩散速度远低于碳的扩散速度,边界铬不能得到及时补充因而只能消耗晶界附近的铬,造成晶粒边界贫铬区。贫铬区的含铬量远低于钝化所需的极限值,另外其电位比晶粒内部的电位低,更低于碳化物的电位。贫铬区和碳化物在一起作为一个电极,晶粒作为另一个电极,当遇到一定腐蚀介质时就会发生电偶效应。该情况下碳化铬和晶粒呈阴极(见图12),贫铬区呈阳极,晶界会迅速被侵蚀[6]。在本案例中,经现场查阅当时焊接工艺资料,焊接采用层焊工艺,焊层之间来不及冷却就进行下一道工艺,违反GB/T 30583—2014《承压设备焊后热处理规程》中规定此类不锈钢焊后应快速冷却的要求。焊缝中大量铁素体的析出证明焊缝附近温度较高且维持在一个较长时间,冷却速率较慢,使焊缝附近母材处于450~850℃的“危险温度区”,晶间析出(Fe,Cr)23C6,进而导致晶间腐蚀开裂。

图11 不锈钢的TTS(时间-温度-敏化)曲线

图12 敏化态晶界析出及腐蚀电池示意图[5]

6 结论

1)猪尾管与法兰连接管焊缝组织为铸态奥氏体+铁素体,远离开裂处321不锈钢母材为奥氏体,晶粒细小;304不锈钢母材组织为奥氏体+孪晶。焊缝处铁素体组织的出现证明焊接工艺中存在冷却不充分,冷却速率慢等问题,证明焊接过程中出现违反GB/T 30583—2014中规定此类不锈钢焊后应快速冷却的要求;

2)猪尾管与法兰连接管爆裂的断裂模式为沿晶刃型开裂,晶界粗大,并析出(Fe,Cr)23C6碳化物,裂纹总体位于焊缝和母材的熔合线附近,裂纹源为奥氏体晶界处;

3)断口分析证明断裂形式为沿晶开裂,该断裂的总体失效过程为焊接工艺不当产生(Fe,Cr)23C6,进而产生晶间腐蚀,最终导致沿晶开裂。

[1]Kyung Seon Min, Soo Woo Nam. Correlation between characteristics of grain boundary carbides and creepfatigue properties in AISI 321 stainless steel[J]. Journal of Nuclear Materials, 2003, 322(11): 91-97.

[2]K. Microstructural and electrochemical characterisation of heat-treated 347 stainless steel with different phases[J].Corrosion Science, 2013, 67(01): 118-129.

[3]钟群鹏,赵子华.断口学[M].北京:冶金工业出版社,2006:199-200.

[4]屈兴胜,林成,刘志林.奥氏体不锈钢晶间腐蚀[J].辽宁工业大学学报,2007,27(01):45-46.

[5]罗宏,龚敏.奥氏体不锈钢晶间腐蚀[J].腐蚀科学与防护技术,2006,18(05):357-360.

[6]李晓刚.材料腐蚀与防护[M].长沙:中南大学出版社,1993:133-134.

Reason Analysis of Explosion Failure of Pigtail Tubes in Hydrogen Production Plant

Wei Yuwei Mao Mingzhi Li Weichao Wang Xiaolin Zheng Yunqin Zhong Linzhi Liu Jipeng

(Guangxi Special Equipment Supervision and Inspection Institute Nanning 530219)

We detected the metallographic structure, chemical components, fracture mode and fracture morphology of pigtail tubes of 40000 cubic meters hydrogen production plant through optical microscope(OM),scanning electron microscope(SEM) and Energy Dispersive Spectrometer(EDS). According to the analysis,the mechanism and reason of burst failure have been found. It turned out that the failure mode of pigtail pipe is intergranular fracture. The weld structure of pigtail pipe contains excess ferrite with the (Fe,Cr)23C6carbide precipitate in grain boundaries. The analysis indicates that the improper operation of overstaying at high welding temperature contributes to chromium depleted at the grain boundary, thereafter, leading to the intercrystalline corrosion and the brittle cracking of pigtail tubes.

Pigtail tube Fracture morphology Intergranular cracking Ferrite

X933.4

B

1673-257X(2017)09-0076-05

10.3969/j.issn.1673-257X.2017.09.015

魏玉伟(1985~),男,硕士,实验室副主任,工程师,从事特种设备检测与失效分析工作。

魏玉伟,E-mail: weizi110@qq.com。

2016-12-28)