杨木粉制备泡沫的工艺研究

郑家妍, 储呈浩, 孙丰文*

(1. 南京林业大学 国家林业局竹材工程技术研究中心, 江苏 南京 210037;2. 南京林业大学(泗阳)杨木加工利用技术研究院, 江苏 泗阳 223700)

·研究报告——生物质材料·

杨木粉制备泡沫的工艺研究

郑家妍1, 储呈浩2, 孙丰文1*

(1. 南京林业大学 国家林业局竹材工程技术研究中心, 江苏 南京 210037;2. 南京林业大学(泗阳)杨木加工利用技术研究院, 江苏 泗阳 223700)

以杨木粉为原料,通过液化制成液化树脂,再对液化树脂采用中低温发泡法制备发泡材料,系统地考虑了液化树脂黏度和固体质量分数、发泡温度以及表面活性剂、固化剂、发泡剂用量和种类等因素对制备工艺的影响。结果表明:适宜的发泡条件为杨木粉液化树脂黏度为6 000 mPa·s、固体质量分数为75 %,发泡温度75 ℃,以吐温-80与OP-10(质量比1∶1)复配作为表面活性剂,以正戊烷为发泡剂,1,4-丁内酯为固化剂,用量都在8 %~12 %,该条件下发泡过程稳定,制得的泡沫泡孔细腻,均匀,闭孔率高,表观质量好,泡沫的表观密度小(0.12~0.16 g/cm3)并且发泡倍率高(5~8倍)。

杨木液化;泡沫材料 ;制备工艺

泡沫材料于1940年被世人所知,具有诸多优异的性能,如能量吸收性能、低密度、吸声性能等,在各种行业得到广泛的应用。随着节能减排的提出以及我国对建筑材料要求的提高,传统的粘土砖墙体材料由于容重大、抗震性能差、能耗高已经不适应现代建筑技术的发展需求,特别是近年来地震、火灾等灾害的频频发生,造成严重的人员伤亡和财产损失。轻质、高强、保温、抗震、阻燃的新型环保多功能墙体材料具有广阔的应用空间和市场价值。泡沫材料具有综合成本低、轻质、比强度高、保温、隔音等特点,可应用于包装缓冲材料、隔热保温材料、隔音吸波材料、建筑结构材料等领域[1],可满足当前对墙体材料的要求。目前应用较多的泡沫材料有聚氨酯、聚苯乙烯、酚醛泡沫材料等,主要来源为石油,然而石油资源是不可再生资源,随着人类的开发使用,总有一天会消耗殆尽。因此,许多研究人员正在积极地寻找可代替的资源,而生物质就是可代替资源之一,并且也是唯一可以转化成液态燃料以及其他化工原料的可再生碳资源[2-3]。以生物质为原料开发的泡沫材料除上述优点外还具有低成本、可降解和可再生的巨大优势[4]。生物质在泡沫材料的改性和制备方面也有着重要的意义。在生物质泡沫材料中,又以酚醛泡沫应用最广泛,酚醛泡沫已成为泡沫塑料中发展最快的品种之一,国内外研究开发都相当活跃,英国、西欧及中东各国都指定建筑设计中选用酚醛泡沫作为隔热保温材料[5]。酚醛泡沫的研究已深入到利用生物质中的酚类部分代替苯酚制备生物质甲阶酚醛树脂,通过发泡工艺制备生物质酚醛泡沫[6],或在发泡共混过程中加入生物质材料如木粉、竹粉等,从而减低成本,改善性能,减少对石油资源的依赖[7-8]。虽然国内外对生物质资源的研究很多,不过这些研究都只存在于实验室中,还没有应用于社会生产中,实现其生产价值。本研究主要的目的是在降低经济成本的基础上,制备出具有良好性能,且在市场上具有竞争能力的泡沫材料,从而实现从实验室向市场的延伸。我国速生杨木具有适应性广、生长速度快等特点,速生杨木资源丰富,但杨木结构疏松、材质相对较差,应用方面受到较大的限制,本研究以杨木粉液化制备的发泡型树脂作为研究对象,利用中低温发泡法制备环境友好型泡沫材料,可减轻石油化工产品对环境的污染,同时也开发了杨木的新用途。通过实验探索开发出一种高效、经济的生物质泡沫材料制备工艺,适应现代化生产,同时开辟了木材资源高效利用的新途径,对速生杨木的开发利用也具有重要意义。

1 实 验

1.1材料、试剂与仪器

杨木粉:取江苏省泗阳县近郊工厂加工剩余的杨木屑,通过高速粉碎机粉碎成28~50 μm的杨木粉,放入105 ℃的干燥箱内密闭干燥12 h后备用。正戊烷、石油醚、二氯甲烷、 1,4-丁内酯、对甲苯磺酸(67 %)、磷酸、吐温-80、乳化剂OP-10、十二烷基苯磺酸钠、硅油,均为分析纯;蓖麻油,化学纯。

1.2泡沫材料的制备

1.2.1杨木粉液化制液化树脂 将油浴锅启动,设定温度为135 ℃,在带有机械搅拌、冷凝管、温度计的四口烧瓶中加入4 %液化剂聚乙二醇-400和60 %苯酚、4 %催化剂浓硫酸,启动搅拌器,将液化剂和催化剂混合均匀后,按液固比1.5向其中加入杨木粉,进行液化反应,反应120 min,在常温下冷却,得到液化物。

将水浴锅启动,设定温度为85 ℃,按甲醛与液化物物质的量比值1.2和氢氧化钠与液化物物质的量比值0.5,将液化物、甲醛和氢氧化钠加入到带有机械搅拌、冷凝管、温度计的四口烧瓶中,反应120 min,得到液化树脂。

1.2.2液化树脂中低温发泡制泡沫 取一定量的杨木粉液化树脂倒入250 mL的烧杯中,然后加入一定比例的发泡剂正戊烷、表面活性剂吐温-80/OP-10、固化剂1,4-丁内酯,在烧杯中快速搅拌,使之均匀,接着将烧杯中混合物倒入已经涂好硅油脱模剂的模具中,然后放入到设置好温度的烘箱中,熟化2 h后,取出,脱模,冷却,备用。

1.3检测方法

1.3.1泡沫的发泡倍率 发泡倍率即为树脂发泡前后的体积(用尺子测量计算出来的)之比,发泡后的树脂体积除以发泡前的树脂体积得到发泡倍率。

1.3.2泡沫性能的测定 根据GB/T 6343—2009《泡沫塑料及橡胶表观密度测定》测定表观密度;根据GB/T 8813—2008《硬质泡沫塑料压缩强度试验方法》测定压缩强度;根据GB/T 8810—2005《硬质泡沫塑料吸水率的测定》测定吸水率。

1.3.3液化树脂固体质量分数的测定 根据GB/T 14074—2006《木材胶黏剂及其树脂检测方法》测定液化树脂固体质量分数。

2 结果与讨论

2.1液化树脂对泡沫性能的影响

液化树脂的黏度和固体质量分数会对泡沫性能产生影响。黏度过高,则不能很好的与发泡剂、固化剂等均匀混合,且流动性差,会导致发泡困难,泡孔不均匀细腻。树脂的固体质量分数低,水分含量高时,在发泡和熟化过程中水分蒸发会导致泡孔破裂,使泡沫的开孔率高、导热系数增大,提高固体质量分数可以改善泡沫的绝热性能和表观质量,但固体质量分数过高,树脂黏度增高,会导致发泡操作困难。通过控制不同的反应时间,制得黏度和固体质量分数不同的树脂将其按8 %的发泡剂正戊烷(以树脂质量计,下同)、10 %的表面活性剂吐温-80/OP-10(质量比1∶1,下同)、10 %的固化剂1,4-丁内酯发泡配方与其他组分混合均匀后,迅速倒入模具内,放入75 ℃烘箱内发泡,通过测量试样的发泡倍率、表观密度分析树脂黏度和固体质量分数对泡沫性能的影响,结果如表1所示。

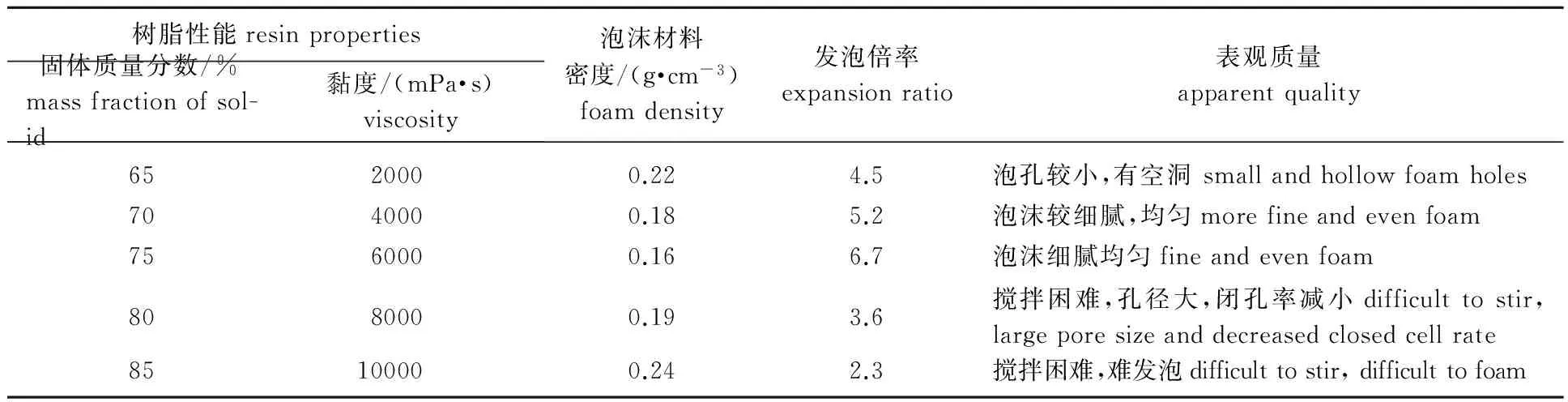

表1 不同树脂的发泡情况Table 1 Foam situation of different resin

由表1可知,随着固体质量分数和黏度的增加,泡沫材料密度先减小后增加而发泡倍率先增大后减小。当树脂固体质量分数小时,水分大,发泡过程中产生热量,使得固化不完全,同时树脂中残留的水气化,泡沫开孔率高,表观质量差。固体质量分数过大时,体系黏度太大,搅拌困难,各相混合不均匀,泡沫表面束缚力强,气化不完全,发泡倍率低,密度大,表观质量差。固体质量分数在75 %时表观质量最好,此时树脂黏度为6 000 mPa·s,泡沫的发泡倍率也达到最大,密度最小。综上所述,杨木粉液化树脂的固体质量分数控制在75 %为宜。

2.2发泡温度对泡沫性能的影响

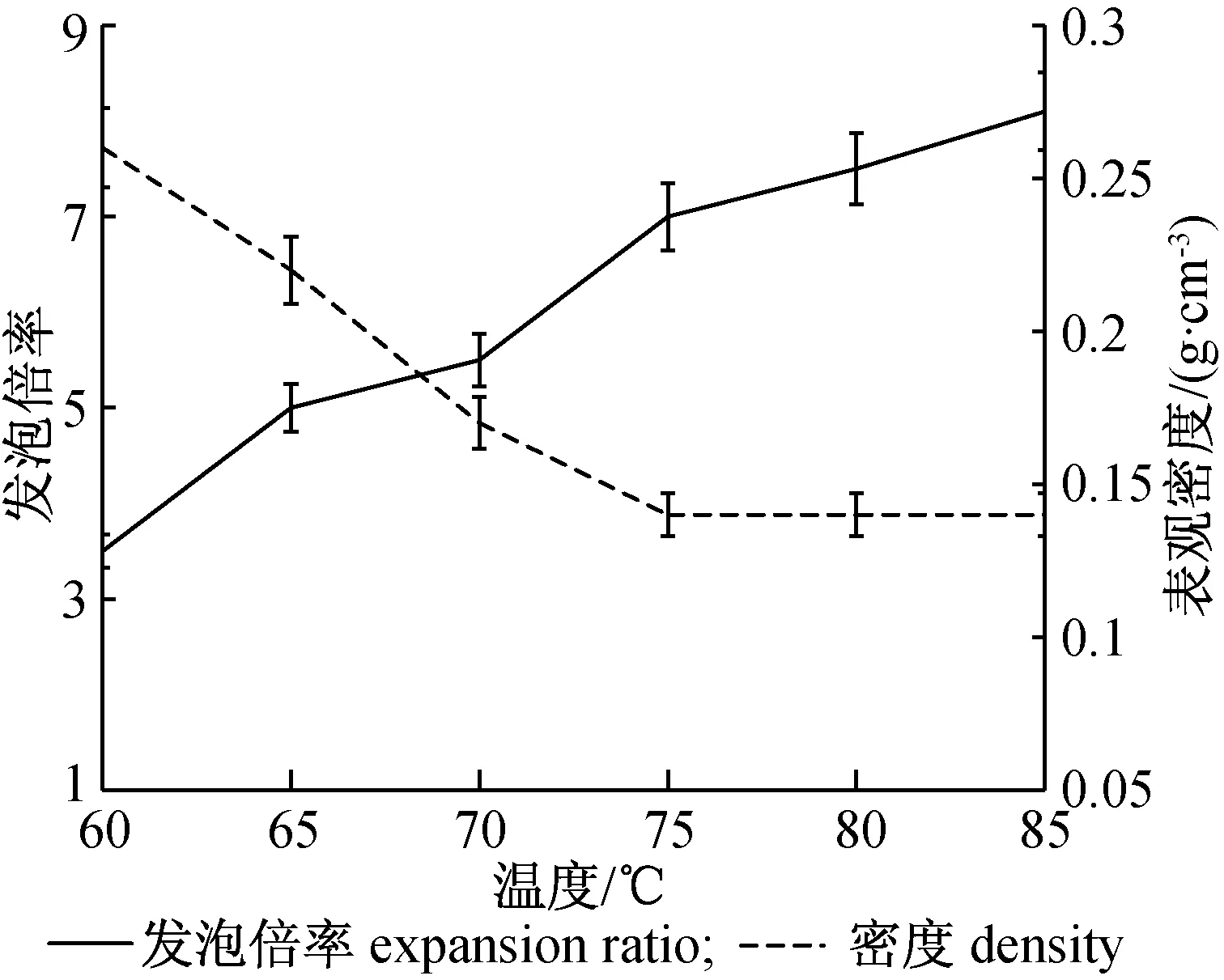

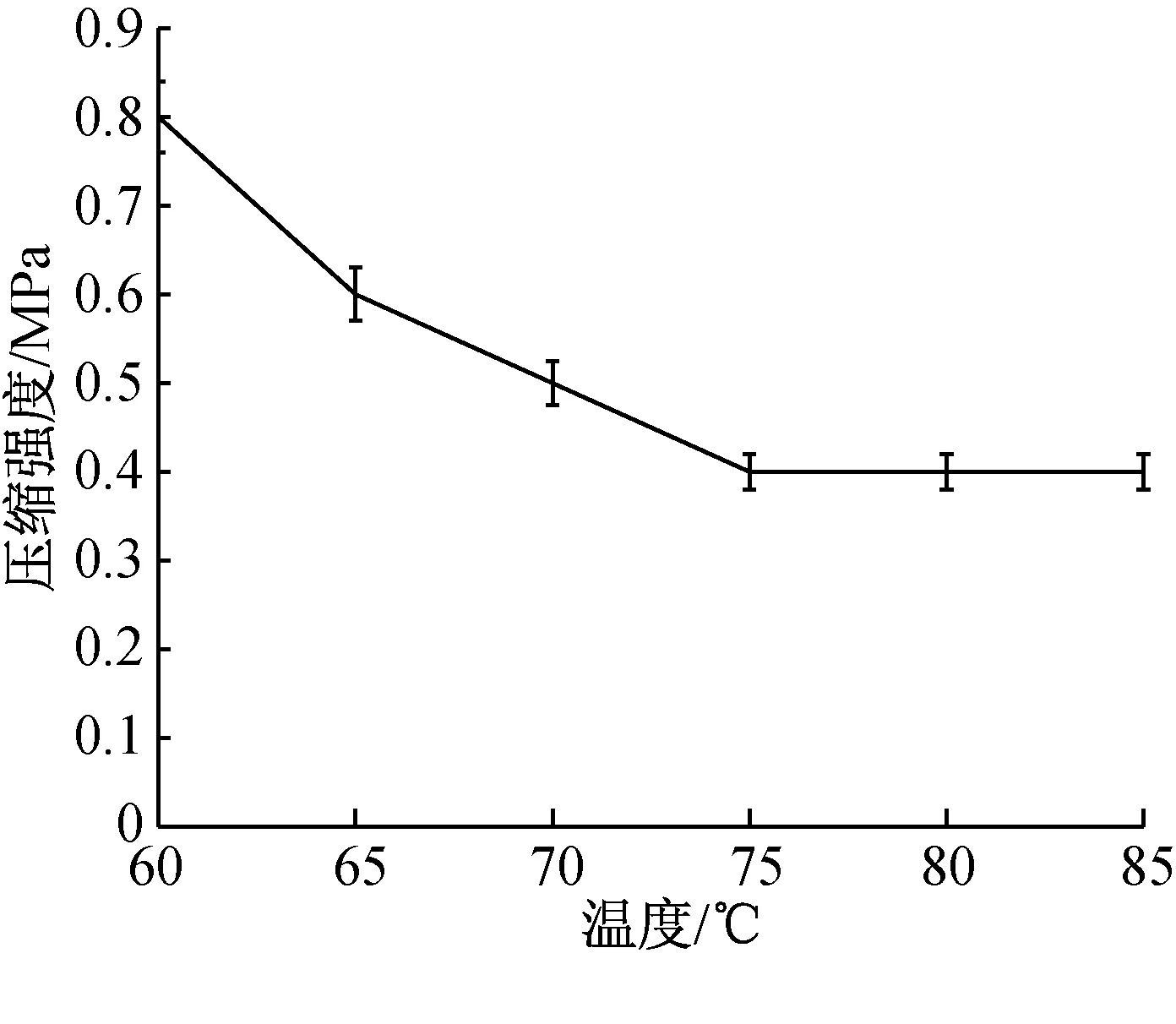

温度直接影响了发泡速度和固化速度,对泡沫性能的影响明显。采用黏度为6 000 mPa·s、固体质量分数为75 %的发泡型树脂,按8 %的发泡剂正戊烷、10 %的表面活性剂吐温-80/OP-10、10 %的固化剂1,4-丁内酯配方制备泡沫体,考察发泡温度对泡沫的起泡时间、终止时间、表观质量、发泡倍率、表观密度和压缩强度的影响,结果如表2、图1和图2所示。

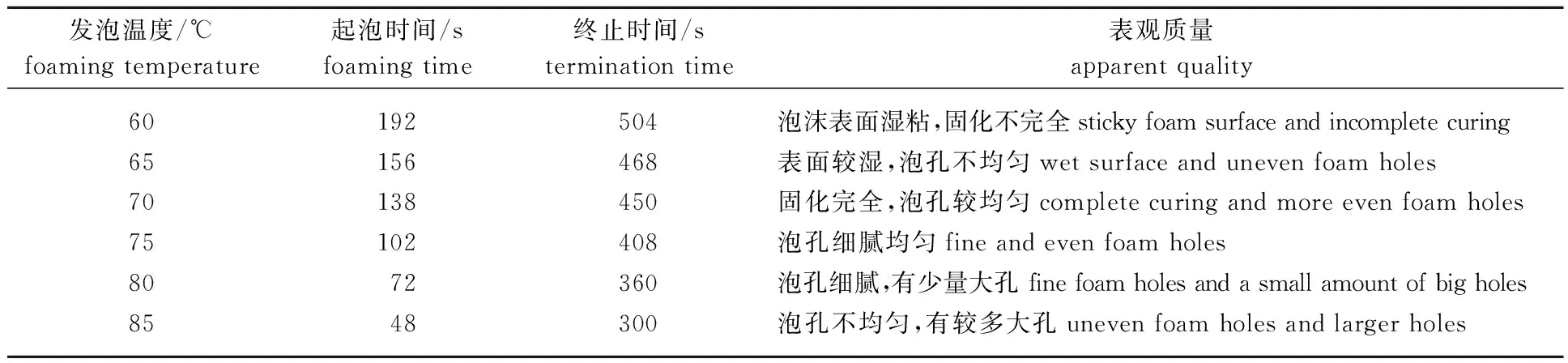

表2 发泡温度对泡沫的影响

由表2可知,随着发泡温度的升高,泡沫的起泡时间和终止时间都缩短。当温度达到85 ℃时,发泡剂气化速度快,导致树脂无法包裹住气泡易逃逸,使相邻泡孔合并形成大孔,泡孔粗大不均匀。发泡温度低于70 ℃,树脂固化时间长,固化产生的热量达不到发泡剂气化所需要的热量,导致部分发泡剂挥发出去,使泡沫表观质量差。当温度在70~75 ℃,树脂的发泡速度和固化速度相匹配,表观质量好。

由图1和图2可知,随着温度升高,泡沫密度逐渐降低,在75 ℃后趋于平稳,而发泡倍率与温度成正比关系。就泡沫压缩强度而言,随着温度升高,强度降低,在75 ℃后下降趋势趋于平缓。综合考虑,以75 ℃作为液化树脂的发泡温度最为适宜,此条件下泡沫的表观质量较好,同时密度和压缩强度也可满足泡沫体的应用需要。

图1 发泡温度对泡沫密度和发泡倍率的影响Fig. 1 Effect of foaming temperature on density and expanison ratio of foam

图2 发泡温度对泡沫压缩强度的影响Fig. 2 Effect of foaming temperature on compressive strength of foam

2.3表面活性剂对泡沫性能的影响

表面活性剂在发泡体系中能降低树脂的表面张力,使亲水性和疏水性相差很大的原料乳化成为均匀的体系,增加互溶性,稳定发泡过程。同时表面活性剂对泡沫的表观质量、表观密度、压缩强度等性能都有较大的影响。表面活性剂有离子型(包括阴离子型和阳离子型)和非离子型两大类。一般采用的阴离子表面活性剂为十二烷基苯磺酸钠(SDBS),非离子型表面活性剂如聚氧乙烯失水山梨醇醋(吐温-80)、硅氧烷基环氧杂环共聚物,长链烷基酚的聚环氧烷烃等[9]。表面活性剂的种类和加入量对泡沫的成型过程以及泡沫的性能有着重要的影响。

2.3.1表面活性剂种类 以SDBS、吐温-80与OP-10(质量比1∶1)、蓖麻油3种表面活性剂,采用黏度6 000 mPa·s、固体质量分数75 %的液化树脂按表面活性剂用量8 %、发泡剂正戊烷8 %、固化剂1,4-丁内酯10 %配方在75 ℃下发泡,制备考察不同表面活性剂对泡沫性能的影响,结果如表3所示。

表3 不同表面活性剂对泡沫性能的影响

由表3可知,加入阴离子表面活性剂SDBS的树脂发泡速度远大于固化速度,发泡倍率很大,泡沫过度膨胀,形状不规则,泡孔不均匀,蓖麻油作为表面活性剂制备的泡沫孔径不一,且开孔率高。采用吐温-80/OP-10复合表面活性剂制得的泡沫综合性能较好,泡孔均匀细腻。故选择吐温-80与OP-10复配表面活性剂最为合适。

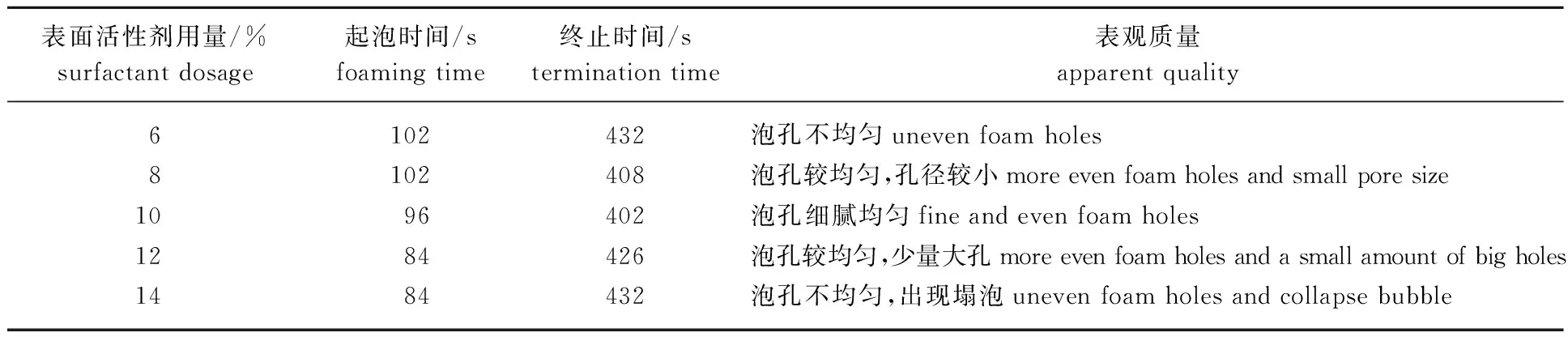

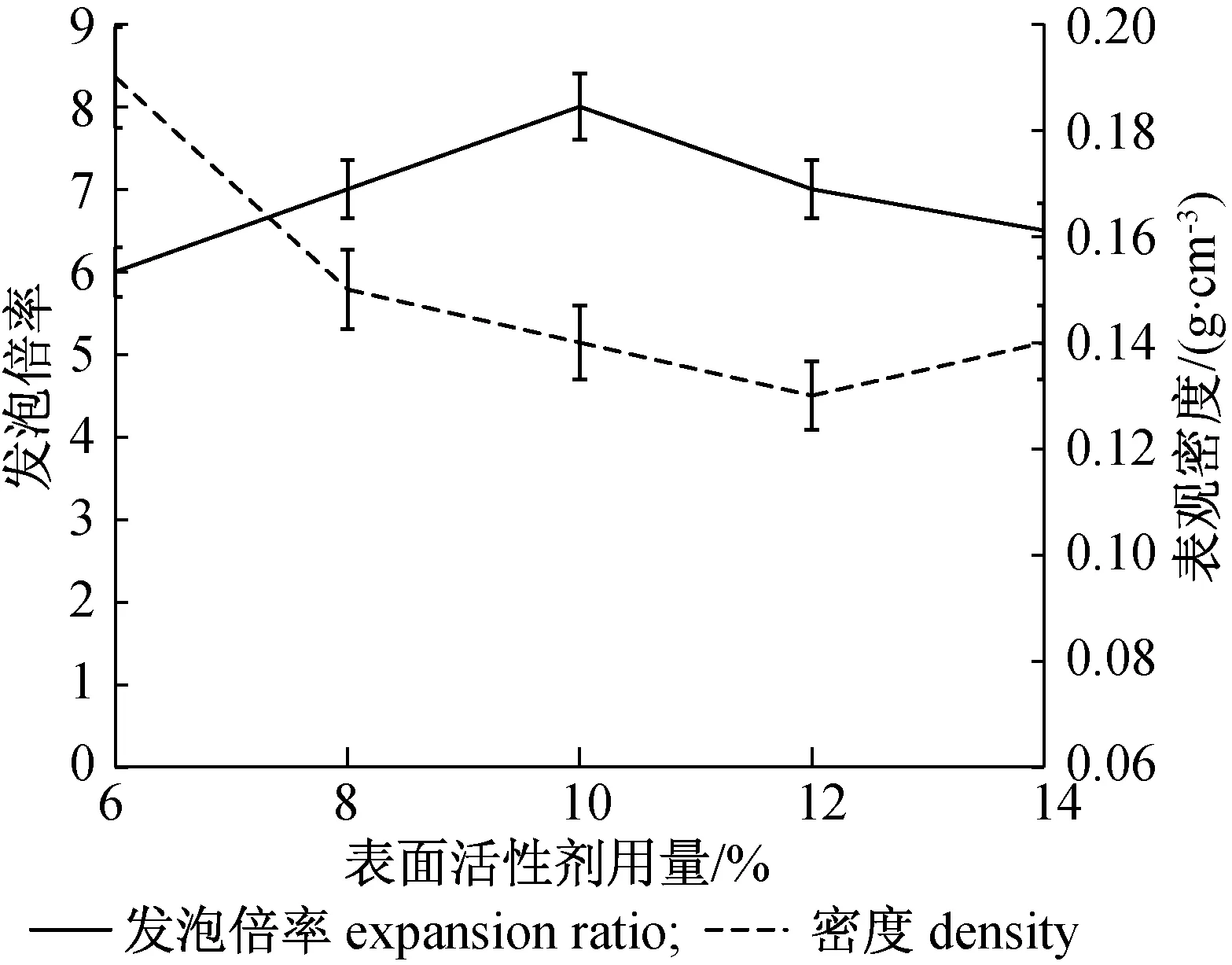

2.3.2表面活性剂用量 以吐温-80与OP-10(质量比为1∶1)复配表面活性剂,考察表面活性剂用量对泡沫起泡时间、终止时间及表观质量、发泡倍率、表观密度、压缩强度、吸水率的影响,结果如表4、图3和图4所示。

表4 表面活性剂吐温-80/OP-10用量对发泡情况的影响

由表4可知,随着表面活性剂用量的增加,泡沫的起泡时间减小,终止时间略有波动,表面活性剂用量在8 %~10 %时泡沫表观质量达到最佳。当表面活性剂用量过大,体系中的表面张力变得很小,发泡剂的气泡容易从体系中逃逸出去,导致塌泡,泡孔不均匀,表观质量差。

图3 表面活性剂用量对泡沫表观密度和发泡倍率的影响Fig. 3 Effect of surfactant dosage on density and expansion ratio of foam

图4 表面活性剂用量对泡沫压缩强度和吸水率的影响Fig. 4 Effect of surfactant dosage on compressive strength and water absorption of foam

由图3和图4可知,随着表面活性剂用量的增加,吸水率增大,而压缩强度先减小后增加。这是由于在表面活性剂用量很少时,树脂未完全发泡,泡体硬,吸水率低,表面活性剂用量过多时,泡孔不均匀,结构粗糙,导致吸水率较大。因此综合考虑,吐温-80与OP-10复配型表面活性剂的用量在8 %~10 %最为适宜。

2.4发泡剂对泡沫性能的影响

2.4.1发泡剂种类 液化树脂中残留的水分和甲醛有发泡的作用,但是要制备泡孔结构优良的泡沫材料,发泡剂不可或缺。酚醛树脂发泡一般选用低沸点的液态有机发泡剂,其在树脂中容易分散,可改善泡孔结构[10]。现在一般采用无氟液态发泡剂,如异戊烷、正戊烷、环己烷等,但烷烃发泡剂易燃,必须采取严格的消防措施。氯代烃如二氯甲烷、氯仿、四氯化碳,因化学性质稳定、易于产生气体而受到重视,其中最常用的是二氯甲烷。低沸点的醚类、酮类也可用作发泡剂[11]。在发泡温度75 ℃,液化树脂黏度6 000 mPa·s、固体质量分数75 %条件下选择正戊烷、二氯甲烷、石油醚3种发泡剂,按发泡剂用量为6 %、表面活性剂吐温-80/OP-10用量10 %、固化剂1,4-丁内酯10 %配方发泡,通过考察各种发泡剂对泡沫的表观质量、表观密度的影响,从而选择最适宜的发泡剂,结果如表5所示。

表5 不同发泡剂对泡沫的影响

从泡沫的表观质量来看,发泡剂正戊烷的发泡效果要比二氯甲烷和石油醚的发泡效果好。正戊烷的发泡过程较稳定,因此选择正戊烷为液化树脂发泡材料的发泡剂。

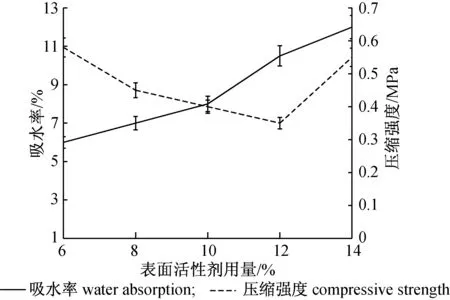

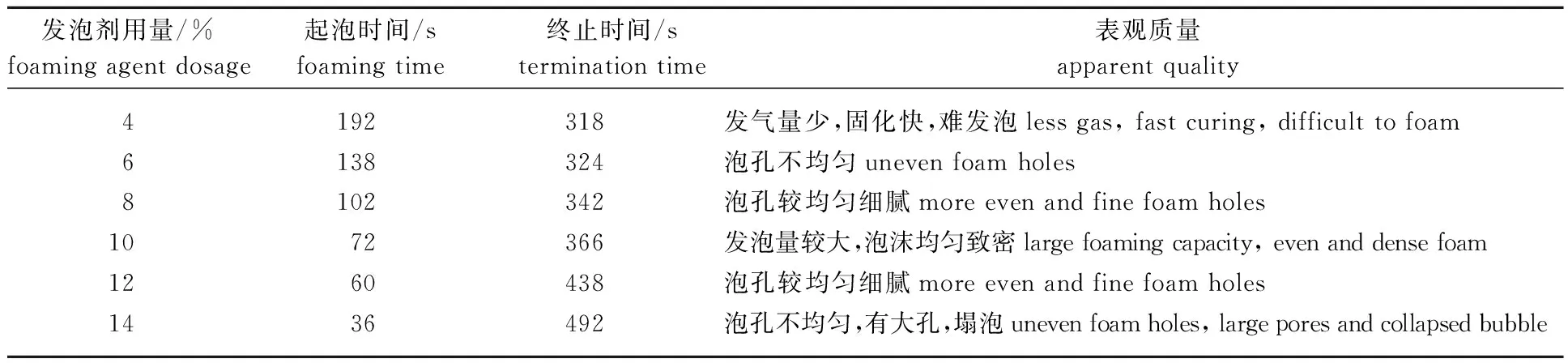

2.4.2发泡剂用量 发泡剂用量对泡沫性能影响重大,发泡剂用量过少或过多发泡效果都不好,采用黏度为6 000 mPa·s、固体质量分数75 %的液化树脂按发泡剂正戊烷、表面活性剂吐温-80/OP-10 10 %、固化剂1,4-丁内酯10 %配方在75 ℃下发泡,考察发泡剂用量对泡沫起泡时间、终止时间、表观质量、表观密度、发泡倍率、压缩强度和吸水率的影响,从而得出最合适的发泡剂用量,结果如表6、图5和图6。

表6 发泡剂用量对泡沫的影响

由表6可知,随着发泡剂用量的增大,起泡时间随之减少,而终止时间却随之增加,发泡剂用量适中(8 %~12 %)时表观质量最好。当发泡剂用量超过12 %后,泡孔不均匀,这是由于发气量增大,产生的泡孔较多,易破裂,形成较大的泡孔,导致孔径不一甚至塌泡。当发泡剂用量小于6 %时,发泡剂少发气量少,固化速度快,树脂发泡不完全。在发泡剂用量达到8 %~12 %时,表观质量好,泡孔均匀细腻。

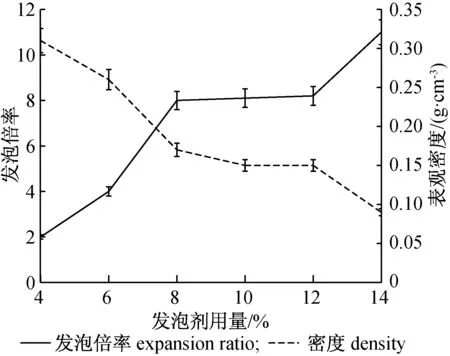

图5 发泡剂用量对泡沫表观密度和发泡倍率的影响Fig. 5 Effect of foaming agent dosage on density and expansion ratio of foam

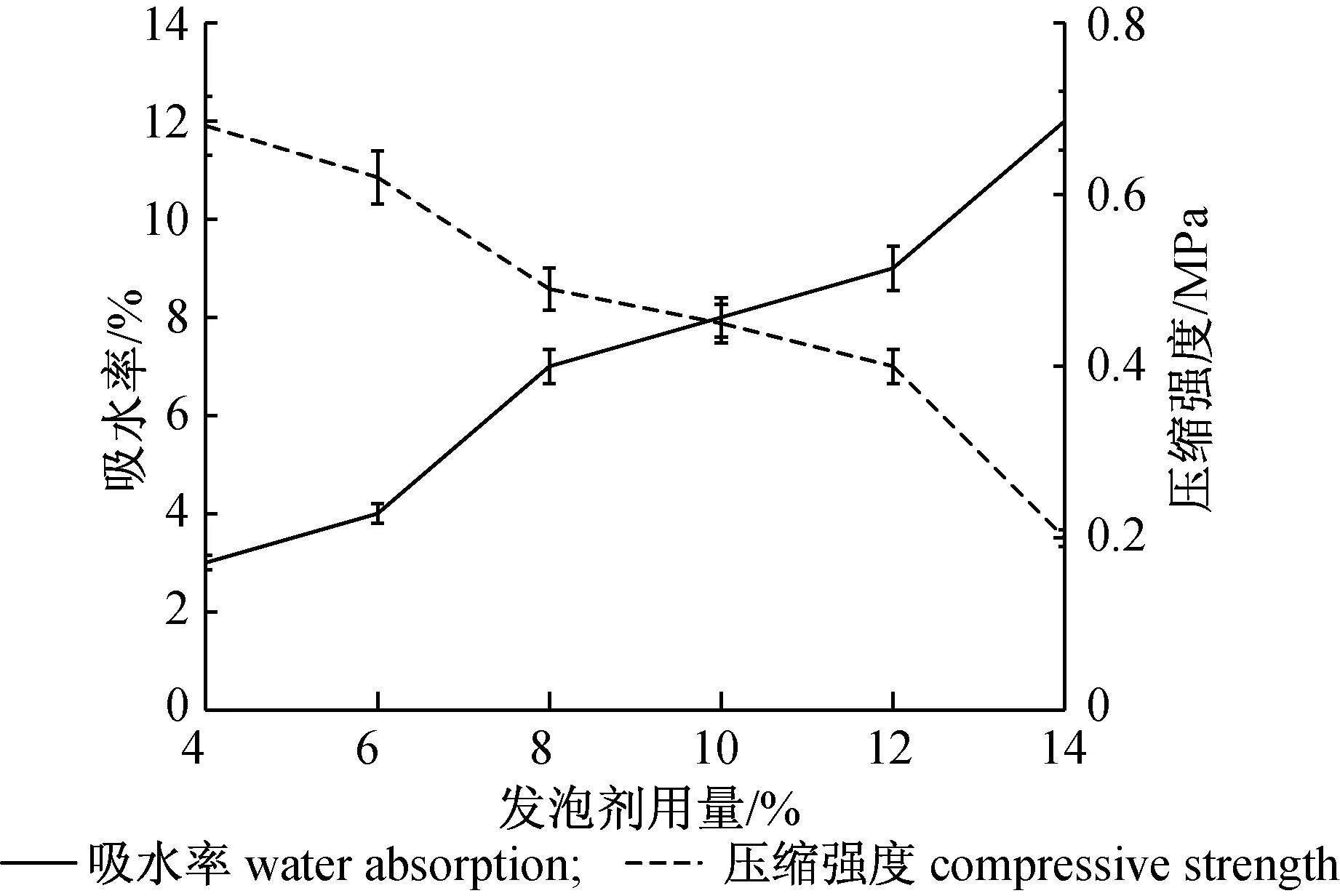

图6 发泡剂用量对泡沫压缩强度和吸水率的影响Fig. 6 Effect of foaming agent dosage on compressive strength and water absorption of foam

由图5和图6可知,随着发泡剂用量的不断增加,泡沫的表观密度和压缩强度不断下降,而发泡倍率与吸水率增加。综合考虑,选择发泡剂用量为10 %最为适宜。

2.5固化剂对泡沫性能的影响

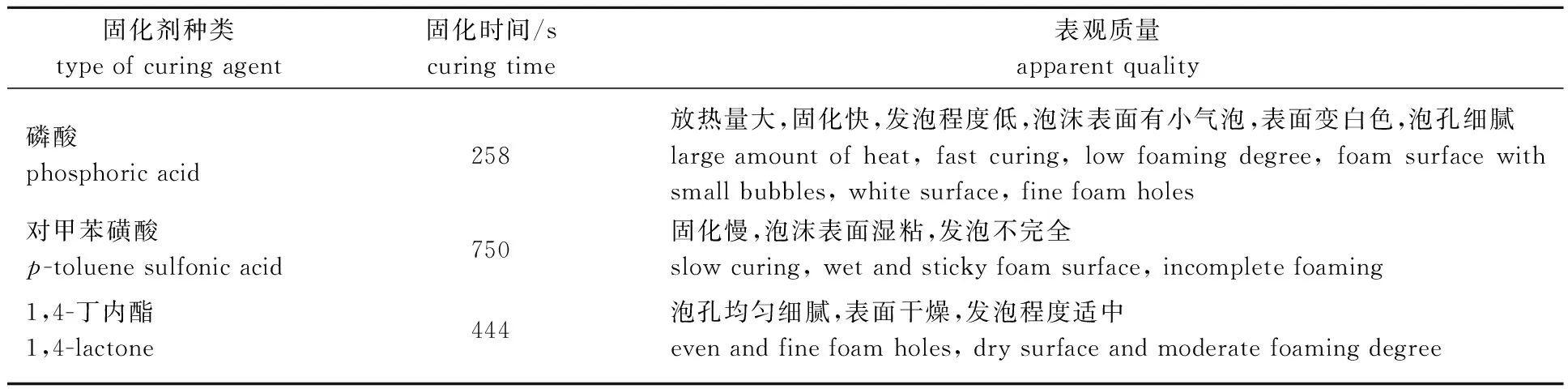

2.5.1固化剂种类 固化剂的作用在于激励放热反应,促进发泡体系的固化,使泡沫成型定型,对泡沫的性能影响较大[12]。酚醛泡沫制备时采用的固化剂主要为酸类催化剂,分为有机酸与无机酸两大类。近年来,国内外采用芳香族磺酸与无机酸复配作为制备酚醛泡沫的固化剂[13]。杨木粉液化树脂羟甲基含量高、活性大,含有酚醇物质和多元醇类物质性质并不等同于酚醛树脂,有研究表明有机酯可以促进这类生物质树脂的固化反应[14]。在发泡温度75 ℃,液化树脂黏度6 000 mPa·s、固体质量分数75 %条件下,采用无机酸磷酸、有机酸对甲苯磺酸、有机酯1,4-丁内酯3种固化剂,按发泡剂正戊烷8 %、表面活性剂吐温-80/OP-10 10 %、固化剂10 %配方发泡,探讨不同种类固化剂对泡沫的固化时间(即不粘手时间)和表观质量的影响,结果见表7。

表7 固化剂种类对泡沫的影响

由表7可知,从表观质量上分析,对比3种固化剂,磷酸与对甲苯磺酸的固化速度与发泡速度不匹配,导致发泡效果差,而1,4-丁内酯在碱性条件下可以很好地促进液化树脂在中低温条件下快速固化,且固化速度与发泡速度相匹配,制得的泡沫泡孔均匀细腻,表面干燥,固化时间适中,发泡效果更好。故选择以1,4-丁内酯作为杨木粉液化树脂制备泡沫的固化剂。

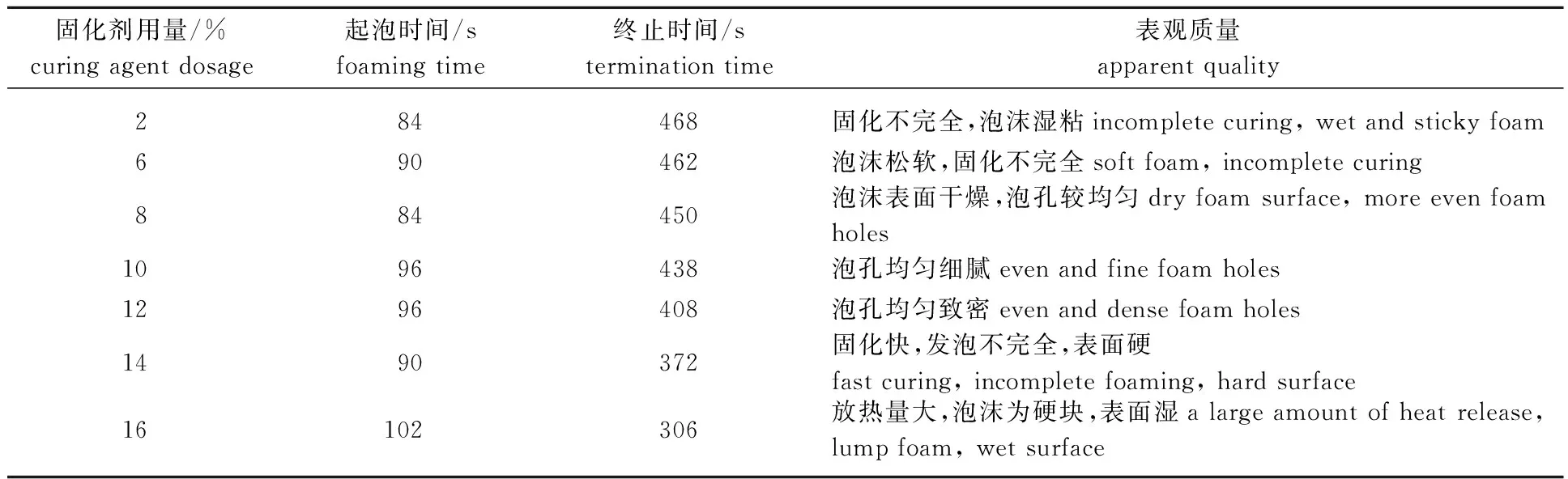

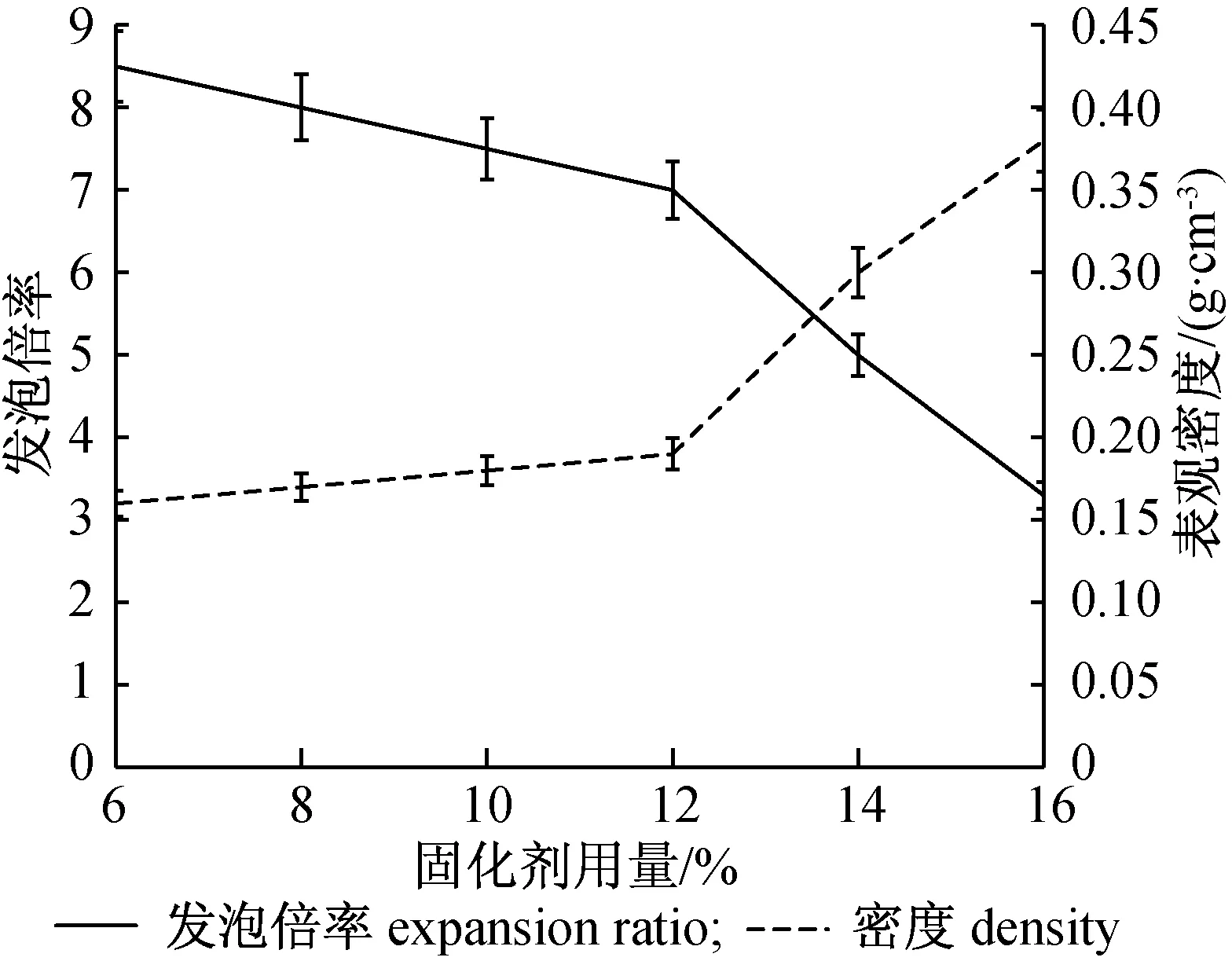

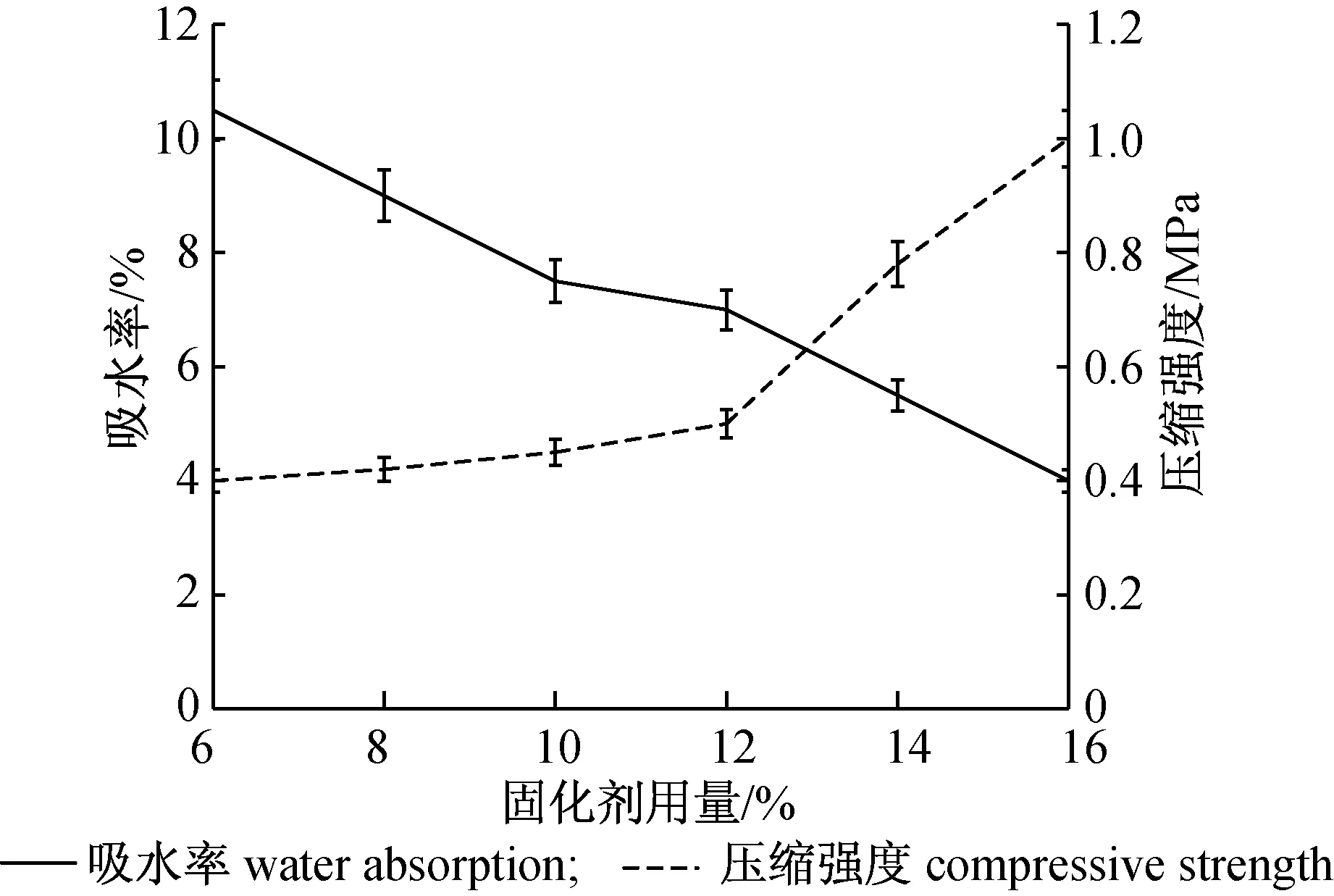

2.5.2固化剂用量 在发泡温度75 ℃,树脂黏度和固体质量分数6 000 mPa·s和75 %、发泡剂正戊烷用量8 %、表面活性剂吐温-80/OP-10 10 %条件下,以1,4-丁内酯为固化剂,考察固化剂用量对泡沫起泡时间、终止时间、表观质量和表观密度、发泡倍率、压缩强度、吸水率的影响,从而确定最适宜的固化剂用量,结果如表8、图7和图8。

表8 固化剂用量对泡沫性能影响

由表8可知,随着固化剂用量的增加,起泡时间波动较小,终止时间却随之减小,固化剂用量在8 %~12 %时,泡孔均匀细腻,表观质量好。由图7和图8可知,固化剂用量在8 %~12 %范围内,泡沫表观密度与压缩强度以及发泡倍率和吸水率无明显差异,泡沫综合性能好;当固化剂用量超过12 %以后,密度和压缩强度显著增加,主要原因是固化剂过量,导致固化速度过快,发泡剂并没完全膨胀,发泡倍率低,硬度大,吸水率降低。综上所述,选择固化剂的用量为8 %~12 %为宜。

图7 固化剂用量对泡沫表观密度和发泡倍率的影响Fig. 7 Effect of curing agent dosage on density and expansion ratio of foam

图8 固化剂用量对泡沫压缩强度和吸水率的影响Fig. 8 Effect of curing agent dosage on compressive strength and water absorption of foam

2.6验证实验

在75 ℃下,采用黏度为6 000 mPa·s、固体质量分数为75 %的液化树脂,以吐温-80和OP-10(质量比1∶1)复配作为表面活性剂、正戊烷作为发泡剂、1,4-丁内酯为固化剂,用量均为8 %~10 %,进行发泡验证实验,结果表明,制得的泡沫表观质量较好,泡孔细腻均匀,闭孔率高,表观密度为0.12~0.16 g/cm3,发泡倍率为5~8倍,压缩强度为0.32~0.50 MPa,吸水率为4.2 %~8.7 %。

3 结 论

以杨木粉液化树脂为原料,采用中低温发泡法制备发泡材料,研究了树脂性能、发泡温度、表面活性剂、发泡剂和固化剂种类及用量对树脂性能的影响。结果表明:适宜的发泡条件为树脂黏度6 000 mPa·s、固体质量分数75 %,发泡温度75 ℃,以吐温-80与OP-10按质量比1∶1复配作为表面活性剂,以正戊烷为发泡剂,1,4-丁内酯为固化剂,用量都在8 %~12 %。此工艺下制得泡沫材料表观质量较好,泡孔细腻均匀,表观密度为 0.12~0.16 g/cm3,发泡倍率为5~8倍,压缩强度为0.32~0.50 MPa,吸水率为4.2 %~8.7 %。

[1]张伟,储富祥. 生物质泡沫材料的研究进展[J]. 高分子材料科学与工程,2010,26(8):157>-160.

[2]何江,吴书泓. 木材的液化及其在高分子材料中的应用[J]. 木材工业,2002,16(2):9>-12.

[3]罗蓓,秦特夫,李改云. 木材的液化及其利用[J]. 木材工业,2004,18(5):5>-7.

[4]张玉祥. 建筑保温用有机泡沫材料的发展与应用[J]. 新型建筑材料,1994,5(3):39>-45.

[5]SHUTOV F A. Processing and application of phenolic foams[J]. Cellular Polymers,1984,3(2):94>-95.

[6]郑超,李长彬,吕占美. 酚醛泡沫的发展现状及应用[J]. 广州化工,2011,39(7):16>-18.

[7]胡立红,周永红. 生物质酚醛泡沫塑料的研究进展[J]. 化工新型材料,2012,40(1):44>-46.

[8]张文博,牛敏. 意大利杨树皮苯酚液化物制备酚醛发泡材料[J]. 林产化学与工业,2009,29(增刊):129>-132.

[9]王进福,华杰. 表面活性剂对酚醛泡沫塑料性能的影响研究[J]. 塑料工业,2006,34(7):50>-53.

[10]钟东南,石晓,乔冬平. 常温下发泡型酚醛树脂合成研究[J]. 热固性树脂,2003,18(6):14>-21.

[11]李莹,杨雪艳. 影响酚醛泡沫塑料成型加工的因素[J]. 工程塑料应用,2000,28(4):14>-17.

[12]马玉峰,张伟. 酸固化剂对酚醛泡沫材料性能的影响[J]. 工程塑料应用,2012,40(11):77>-81.

[13]唐路林,李乃宁,吴培熙,等. 高性能酚醛树脂及其应用技术[M]. 北京:化学工业出版社,2009.

[14]田浩友. 花生壳液化树脂制备类酚醛泡沫的研究[D]. 南京:南京林业大学硕士学位论文,2012.

Production Process of Resinous Foam Material Made From Poplar Wood Powder

ZHENG Jiayan1, CHU Chenghao2, SUN Fengwen1

With poplar wood powder as raw material, the liquefied resin was prepared by liquefaction experiment system and then the resin was used to foam by low temperature foaming system. In addition,the effects of foaming temperature, viscosity and solid mass fraction of resin, surfactant, curing agent and foaming agent dosage and kinds on preparation process were studied. The results showed that the appropriate viscosity of resin was about 6 000 mPa/s with the solid mass fraction of 75 % and the foaming temperature was set at 75 ℃, with Twain-80 and OP-10(mass ratio of 1∶1) as surfactant,n-pentane as foaming agent and 1,4-butyrolactone as curing agent at the dosages of 8 %-12 %. Under these conditions, the foaming process was stable and the pore of foaming material was fine and even. What’s more, the foaming material had high percentage of close area, good surface quality, low density(0.12-0.16 g/cm3) and high foaming ratio(5-8).

poplar liquefication;foaming material;production process

TQ35

A

1673-5854(2017)05-0015-08

(1. Bamboo Engineering Research and Development Center of State Forestry Administration,Nanjing Forestry University, Nanjing 210037, China; 2. Nanjing Forestry University(Siyang) Poplar Wood Processing and Utilization Technology Research Institute, Siyang 223700, China)

10.3969/j.issn.1673-5854.2017.05.003

2016- 07- 07

江苏省科技支撑计划(BE2012425);江苏省产学研联合创新基金项目(BY2011013)

郑家妍(1989— ),女,江苏南京人,硕士,主要研究方向为木材改性工艺

*通讯作者:孙丰文,男,研究员,主要从事木材科学与技术研究;E-mail:sunfw2188@163.com。