渗透汽化膜分离技术的工业应用进展

丁建武,张伟东

(武汉船用电力推进装置研究所,武汉,430064)

渗透汽化膜分离技术的工业应用进展

丁建武,张伟东

(武汉船用电力推进装置研究所,武汉,430064)

与传统精馏不同的渗透蒸发膜分离技术,打破了汽液平衡的限制,在共沸点或者近沸点的液体混合物分离中展现了明显的优势:节能、环保、无需夹带剂、占地面积小、易于工业放大。介绍了渗透汽化技术的发展历史,着重介绍了渗透汽化技术的几种典型应用,包括乙醇和丙酮脱水,以及与精馏和发酵技术的耦合工艺。最后,总结了我国渗透汽化技术面临的挑战,展望了渗透汽化工业应用的未来。

渗透汽化 膜分离 典型应用

0 引言

渗透汽化膜分离技术是利用有机溶剂和水(或溶剂中的不同组分)在致密膜中的溶解性(热力学性质)和扩散性(动力学性质)的不同,使水(或某一组分)透过膜,然后在膜的另一侧汽化,从而实现分离过程。渗透汽化技术依靠膜组件进行分离,按照膜种类的不同,又分为有机膜、无机膜和杂化膜。渗透汽化技术与传统的精馏分离原理不同:精馏技术是根据物质的相对挥发度差异而实现分离;而渗透汽化技术是根据各组分在膜中的溶解扩散性能不同而实现分离。因此,渗透汽化可以打破汽液平衡的限制,特别适用于有共沸点或者近沸点的液体混合物的分离,如乙醇/水、丙醇/水的分离。除此之外,它对丙酮、四氢呋喃、四基叔丁基、硼酸三甲酯等中微量水的脱除,对生产废水中少量有机物的回收,以及在与其它分离或反应过程耦合、将反应生成物不断脱除以提高转化率等方面,也具有明显的经济和技术上的优势[1-3]。

1 渗透汽化的技术优势

由于渗透汽化分离原理的独特性,使得渗透汽化技术在某些应用方面展现出了明显的优势[4-6]。

1.1 节能

渗透汽化技术所需相变潜热较少,所需能耗低,在运行过程中只需0.1 MPa的低压蒸汽或其他系统的回汽就可以维持渗透汽化膜装置的正常运行,较之其他装置需要0.3~0.4 MPa的蒸汽才能正常运行,其节能优势更为明显。已有的工程案例显示,与传统的恒沸蒸馏技术相比,采用渗透汽化膜技术用工业乙醇生产无水乙醇可节能50%~75%,用含水 15%的异丙醇生产无水异丙醇可节能65%。

1.2 环保

渗透汽化分离过程工艺简单,无需加入其它化学药品即可完成分离任务,不产生额外的环境污染问题。例如,渗透汽化膜分离技术用于有机溶剂脱水,其过程分离出去的水中尽管会带有小部分有机溶剂,但只需小规模的简单蒸馏处理即可回用,不会产生浪费与污染。与之相比,传统加盐萃取精馏技术在萃取剂的回收过程中将产生大量的含有盐的萃取剂残渣,难以降解处理,对环境产生污染。实际运行结果显示,采用渗透汽化膜技术用工业乙醇生产无水乙醇减少 COD排放190公斤/吨。

1.3 避免产品污染,提高产品质量

在药品和精细化工产品生产过程中要广泛应用到无水级有机溶剂,从节约资源、环保、生产成本等各角度考虑,必须使溶剂实现循环使用,因此将使用后含有少量或微量水的有机溶剂制备成无水级的有机溶剂是至关重要的。以用93%~95%(质量分数,下同)的乙醇制备 99.5%的无水乙醇为例,如果采用加盐萃取精馏技术,无论使用哪种萃取剂(苯、环己烷、乙二醇等),得到的无水乙醇中,都会有萃取剂残留,当这种途经来源的无水乙醇再用于药品生产中,就可能对药品造成污染。药品是一种特殊的商品,在一定程度上讲,其安全性比有效性更加重要。采用渗透汽化膜技术分离有机溶剂和水的过程中不引入第三组分,可以确保所得到的无水级有机溶剂的质量,同时也确保了药品的质量。

1.4 占地面积少,资源利用率高

渗透汽化分离操作不受汽液平衡影响,简化了精馏工艺,生产流程简单,装置结构紧凑,占地面积少,操作方便。渗透汽化分离技术更容易实现有机溶剂的低含水量,可以经济高效地实现ppm级别的脱水效果。有益于产品收率的提高,相应降低了物耗,提高了资源利用率。

1.5 操作灵活,易于工业放大

渗透汽化膜分离能力主要取决于膜本身的性能和膜面积。因此,它既适用于小规模的实验室级精细分离,也适用于大规模的工业化应用,而且两者之间的操作参数变化不大,不存在工业放大的难题。一般来说,渗透汽化膜制作为膜块组件,经过相应的组合,便可适应不同产量的生产需求。

2 渗透汽化的发展历史

1917年,Kober第一次提出渗透汽化的概念[7]。1982年德国 GFT公司(现属瑞士 Sulzer Chemtech公司)率先在渗透汽化工业化应用方面取得突破,推出商品化聚乙烯醇(PVA)/聚丙烯腈(PAN)复合膜,在巴西建立了日产1300升无水乙醇生产装置,意味着渗透汽化技术开始走上工业化生产的道路。后来,Lurgi 公司应用 GFT膜和 Lurgi型板框式膜组件在德国建成了一套生产能力为日产 6000~12000升的乙醇脱水生产装置。1988年,GFT公司设计了当时世界上最大的渗透汽化膜工艺用于生产无水乙醇的工业装置并成功在法国建成投产,此工艺和精馏法相比可节省投资40 %,能耗仅为精馏法的10~70%。到1996年,GFT公司共做了63个工业化项目,其中62个项目为有机物脱水。渗透汽化工业装置应用主要集中在有机物脱水,少量用于水中脱除或回收有机物。有机物/有机物混合物的分离,如醇/苯、醇/环己烷、苯/环己烷、甲苯/环己烷、二甲苯同分异构体、丙醇同分异构体、己烷同分异构体、汽油脱硫等应用,尚处于实验室研究或者中试阶段。目前 Sulzer Chemtech 公司已开发了不同类型的渗透汽化膜,以适应于不同场合的分离要求,如PERVAP 1201(适用于反应混合物的预脱水,可以除去80%的水),PERVAP 1201(高通量,适合于醇类、酯类和醚类有脱水),PERVAP 4060(疏水膜,适用于水溶液中挥发性有机物和芳香类有机物的除去)。国际上除Sulzer Chemtech公司之外,日本的三井、三菱、宇部公司,美国的Texaco公司,德国的 Lurgi公司,也在进行着渗透汽化膜技术的研发与应用工作。

我国渗透汽化膜技术的研究开始于 20世纪80年代中期,90年代建立了渗透汽化制无水乙醇、苯脱水和渗透汽化/酯化反应耦合的中试装置,以及相应的膜分析与检测手段。1998年美国联合碳化公司投资100万美元从Sulzer Chemtech公司引进一套渗透汽化装置,建立于广东省中山市,用于化妆品添加剂生产过程中的循环溶剂(异丙醇)脱水,处理能力为1万吨/年。自2000年以来,渗透汽化技术及相关产品的研制开发越来越受到科学界和工业界重视,渗透汽化已经成为研究的热点。清华大学、浙江大学、天津大学、复旦大学、中科院化学所、长春应化所、南京工业大学、大连理工大学等都有课题组在从事着渗透汽化膜技术的基础和应用研究。在工业化应用方面,大连普瑞科尔制造有限公司率先引入德国GKSS研究中心的专利技术,开始了渗透汽化技术在国内的产业化推广进程。

2002年,以清华大学渗透汽化膜技术为技术支持,成立了具有自主知识产权的北京蓝景膜技术工程公司,主要从事高性能膜材料开发、膜技术研究和工程设计实施,建成了渗透汽化复合膜和膜组件规模化生产线,率先实现了我国渗透汽化膜技术工业化应用。该公司于2008年建成了占地约100亩的渗透汽化膜生产线,设计产能为30万 m2/年。针对市场需求,已经开发并批量生产十个系列几十个品种的渗透汽化膜产品。自2008年始,对小规模处理装置已经实现了集约化定型生产。截至2008年,已有19套渗透汽化膜装置在稳定运行中,在国内市场的占有率超过90%,总处理量已超过60000吨/年,其中处理乙醇量约20000吨/年、处理异丙醇量约25000吨/年、处理叔丁醇量约10000吨/年,节能折合标准煤为24000吨/年,减少COD排放12000吨/年,获得了显著的节能减排效益。

南京天膜科技有限公司以卷式渗透汽化膜技术作为核心技术,开发有机气体分离膜,膜/冷凝复迭油气回收系统,膜/活性碳复迭油气回收系统,自冷式丙烯氮气双回收装置等有机气体分离装置。公司的油气分离回收装置成功地应用于北京奥运会、上海世博会、广州亚运会等国际重大活动的大气环境污染治理工程。

九天高科依托南京工业大学膜科学研究所和国家特种膜研究中心,已建有全国石油化工行业“渗透汽化膜与膜过程重点实验室”,其携核心产品---NaA分子筛渗透汽化膜及其实验装置可实现醇类、酮类、醚类、酯类包括像四氢呋喃、乙腈等不同体系的分离。九天高科在无机渗透汽化膜及成套装备的研发、生产、应用、工程项目总承包服务取得了巨大进展,在国内率先实现了无机渗透汽化膜技术的产业化及装备的工程化应用。

2016年,采用中国科学院大连化学物理研究所的催化技术和渗透汽化膜脱水技术,由中国五环工程公司设计建设的 3万吨/年醋酸加氢制乙醇工业示范装置,在江苏索普(集团)有限公司一次开车成功并实现平稳运行。该装置生产出的无水乙醇纯度达到 99.6%,高于我国的工业乙醇国家标准。

3 渗透汽化的典型应用

3.1 乙醇脱水

乙醇脱水是渗透汽化技术最典型的应用。乙醇不仅是基本的有机化工原料和重要的溶剂,还是理想的高辛烷值的车用燃料及其添加剂。随着环境质量要求的提高,发展醇类燃料和在汽油中添加乙醇已成为改善汽车燃料的主要出路之一。乙醇市场广阔,需求量巨大,是世界上使用量最大的醇类。利用渗透汽化进行乙醇脱水,耗能不仅得到明显降低,也避免了精馏过程所必须加入的夹带剂,优势明显,得到了最广泛的研究和应用。如Sulzer Chemtech公司的乙醇脱水工艺流程(如图1所示),以精馏塔的馏出物 80%-95%的乙醇为进料,通过渗透汽化膜分离,可直接获得纯度大于 99.7%的乙醇。渗透的水和少量乙醇可经简单蒸馏,将乙醇富集,即可回收利用。

图1 乙醇脱水的工艺流程

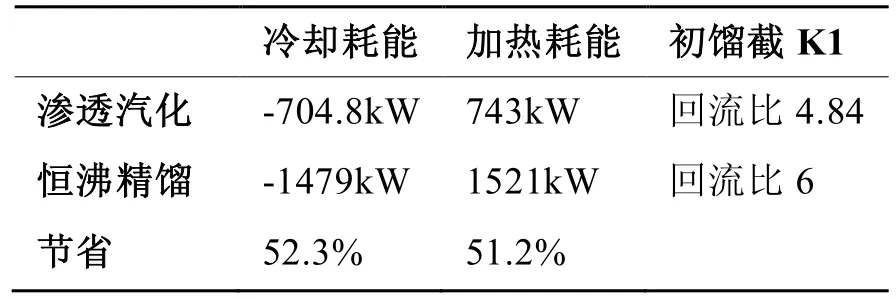

3.2 丙酮溶剂脱水

丙酮与水虽然没有共沸点,但当体系中丙酮含量增加到一定范围,丙酮和水会形成近沸点体系,气、液两相中丙酮浓度十分接近,传统的精馏手段不易将其分离。德国GKSS研究中心[8]研究了丙酮脱水的渗透汽化膜分离工艺,其中丙酮进料含量为88%,目标产品含量为99.6%。GKSS研究中心比较了精馏法和渗透汽化的工艺流程(如图2所示)和能耗情况(如表1所示)。从中可以看到,渗透汽化技术相对于传统精馏方法,能耗大大降低,操作和过程更为简便。

图2 丙酮脱水的精馏和渗透汽化工艺流程

表1 两种丙酮脱水法耗能比较

3.3 渗透汽化与精馏技术的耦合应用

渗透汽化技术对于高浓度的醇类脱水虽然能耗大大降低,具有经济竞争力,但当料液中水含量较高时,如从水含量高达 90%的发酵液 直接制备无水乙醇,单纯的渗透汽化技术并不经济,而普通精馏和渗透汽化过程的耦合应用将是最佳选择。德国GKSS研究中心[8]研究了恒沸精馏和渗透汽化+常压精馏这两种方法的工艺过程,其中乙醇脱水的分离任务如表2所示。

图2 乙醇脱水分离任务

恒沸精馏为目前工业上的常用方法,其工艺流程如图3所示。从精馏塔K1塔顶出来的接近恒沸液的乙醇进入恒沸精馏塔K2,用恒沸剂将水从塔顶带出,塔底得到无水乙醇。K2塔顶馏出物经冷疑分层后,富恒沸剂相返回 K2回用,贫恒沸剂相进入K3再次进行分离回用。

渗透汽化+常压精馏工艺如图 4所示。进料通过初馏塔 K1简单分离,塔顶产物乙醇含量约90%,经过压缩加热后进入膜分离单元;水优先渗透过膜,富集在渗透侧,渗透气冷凝后送回初馏塔回用;原料中的乙醇被膜截留,成为产品。

两种分离工艺的耗能比较如表3所示。经过工艺比较和耗能比较,可以看出渗透汽化+常压乙醇蒸馏塔的耦合工艺不仅工艺更加简洁,而且节能超过50%,优势相当明显。

图3 恒沸精馏工艺示意图

图4 渗透汽化+常压精馏工艺示意图

表3 两种乙醇脱水方法耗能比较

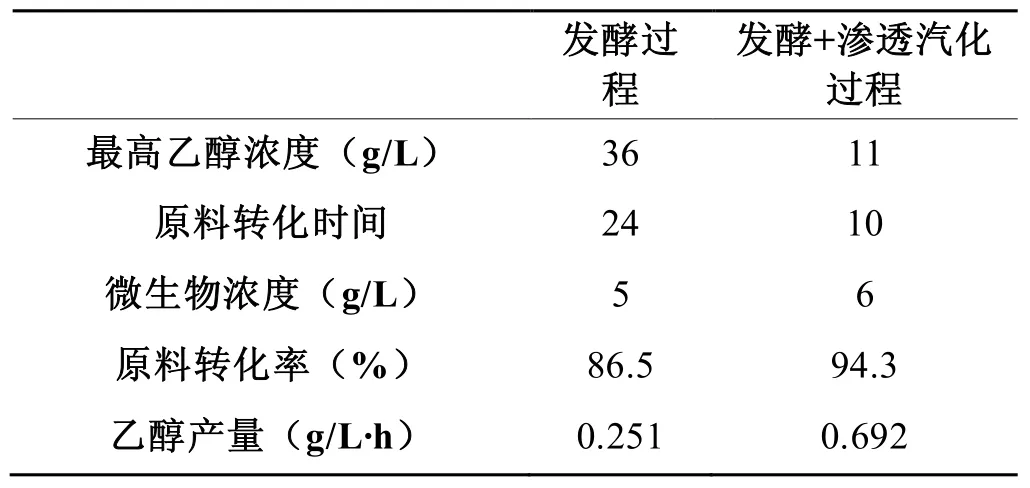

3.4 渗透汽化与发酵过程的耦合应用

通过生物发酵获得乙醇过程中,物料中乙醇浓度越来越高,会对其中的微生物产生毒性,从而抑制发酵过程的进行。Abdolreza Aroujalian等人[9]通过发酵和渗透汽化的耦合工艺研究,与单纯的发酵过程进行对比,在原料转化率、乙醇产量和单细胞产率方面均有了明显提高。其中渗透汽化膜组件采用PDMS优先透醇膜,可以将发酵产生的乙醇持续地分离出去。对间歇式发酵过程和间歇式发酵+渗透汽化耦合过程进行对比,研究乙醇浓度、原料浓度和微生物密度随发酵时间的变化趋势,结果(如表4所示)显示,耦合工艺使得发酵罐中的乙醇浓度保持在较低的水平上,有效地减少了高浓度乙醇对微生物的毒性,使得原料转化时间明显缩短,微生物浓度和原料转化率都有了一定提高,提高了乙醇产量。

4 我国渗透汽化技术面临的挑战

渗透汽化技术有着很好的应用前景,在国家的膜分离行业规划中得到了充分的肯定和支持,但仍存在着部分问题,制约着渗透汽化技术的广泛应用。目前,渗透汽化分离技术研究与应用存在的主要问题有:(1)膜材料使用寿命短。无机膜寿命仅为3-5年,而有机膜寿命更短。(2)内资膜企业规模小,研发能力弱,资金短缺。(3)外资企业强势入场。(4)与国际先进水平差距明显,工程领域国产膜应用率较低。但是近年来,国家逐渐加强了对膜分离技术的支持以及科学界和工业界对此保持了持续的关注热度,我国的膜技术基础研发和设计应用得到了快速发展。

表4 发酵与发酵+渗透汽化过程对比

5 结语

在可持续发展和节能环保的理念日益深入人心的今天,渗透汽化膜技术以其能耗低、污染少、质量高、工艺过程简单、操作简便等特点,越来越得到人们的认可,其前景非常光明。面临能源日趋短缺的形势,燃料乙醇等新型能源方兴未艾,更为渗透汽化膜技术提供了广阔的发展空间。可以预见,随着渗透汽化膜技术应用的发展和普及,必能为我国以及全球的节能减排和绿色环保经济贡献越来越大作用。

[1]陈镇, 秦培勇, 陈翠仙. 渗透汽化和蒸汽渗透技术的研究、应用现状及发展[J]. 膜科学与技术, 2003,23(4):103-109.

[2]李继定, 陈剑, 叶宏, 渗透汽化节能膜技术及其在石化领域中的应用, 化工进展, 2006, 25: 25-29.

[3]Bolto B, Hoang M, Xie Z, A review of membrane selection for the dehydration of aqueous ethanol by pervaporation, Chemical Engineering and Processing:Process Intensification, 2011, 50(3): 227-235.

[4]陈翠仙, 李继定, 潘健,等. 我国渗透汽化技术的工业化应用[J]. 膜科学与技术, 2007, 27(5): 1-4.

[5]徐南平. 我国膜领域的研究进展与展望[C]. 全国膜与膜过程学术报告会, 2008.

[6]Baker R W. Membrane Technology and Applications,2nd Edition[M], Membrane technology and applications, Wiley, 2012: 3771-3777.

[7]Kober P A, Pervaporation, perstillation and percrystallization.1, Journal of the American Chemical Society, 1917, 39(5): 944-948.

[8]张元红, Klaus, Ohlrogge. GKSS渗透汽化和蒸气渗透技术[J]. 膜科学与技术, 2005(B09): 52-56.

[9]Eslami S, Aroujalian A, Bonakdarpour B, et al.Coupling of Pervaporation system with Fermentation Process[J]. Researchgate, 2015.03.16.

Development of Industrial Application on Pervaporation Membrane Separation Technology

Ding Jianwu, Zhang Weidong

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

The principle of pervaporation membrane separation technology is different from traditional distillation, which breaks the constraint in vapor-liquid equilibrium, and shows obvious advantages in the separation of the azeotropic and isomeric mixtures: energy conservation, environmental protection, no entrainer, less space, easy for industrial scale-up. The development history of pervaporation technology is introduced, and several typical applications of pervaporation technology are emphatically introduced, which include dehydration of ethanol and acetone, and coupling technique with distillation and fermentation technology. Finally, the challenges of pervaporation technology in China are summarized, and the future of pervaporation industrial applications is forecasted.

pervaporation; membrane separation; typical applications

TQ028.8

A

1003-4862(2017)10-0068-05

2017-08-03

丁建武(1985-),男,硕士生。研究方向:特种电池系统设计。Email:maxwell_djw@163.com