二线泵站精轧泵系统优化改造

王佳莹

摘要:本文通过对精轧泵构造、工艺系统以及运行模式分别进行优化改造,满足了系统的运行要求,实现了良好運行。

关键词:水泵;结构改造;模式调整

一、目前状况

二线泵站承担着为二钢轧厂精轧线材生产线供水任务,该生产线对精轧供水系统压力的控制精度要求很高,必须在特定压力范围内(泵出口压力为0.79 Mpa ~0.81Mpa)。并且其精轧生产线有联锁装置,只要我站精轧泵所供水压不足,立刻会跳闸,导致堆钢,影响生产。目前二线泵站共有精轧泵4台,采取开三备一运行模式,其型号如表1所示。

在生产实际运行过程中存在以下问题:

1)由于轧线生产启、停频繁,导致联合泵站停、送水操作频繁,水泵机封容易损坏、漏水,导致轴承进水,缩短了轴承使用寿命。

2)原精轧泵出口逆止阀老化,起不到逆止作用,造成启停泵带负荷,水压过大,对管道、泵体冲击损坏大,易导致机封损坏或轴断裂。

3)由于精轧线材生产线水系统要求高压力、低流量,实际精轧泵开启2台就能满足生产需求,而开启2台精轧泵,其运行电流均接近、甚至超过额定电流,最高可达205A,从而导致电机温升高,为保证電机的安全,实际运行时采用开三备一模式,增加了设备耗电量。

由于以上原因,造成精轧泵使用寿命短,检修频繁,耗能高。又由于公司资金紧张,备件到货困难,使得精轧泵运行压力大。鉴于此,车间决定对二线精轧泵系统进行改造,从而实现正常压力供应,保证安全生产。

二、改造方案

(一)总体思路

1)对工艺系统改造提高精轧泵使用寿命。

2)改造精轧泵类型,节约维修成本。

3)改变运行方式,节约电能,降低电耗。

(二)技术方案

1)在精轧泵出口加装电动阀,避免精轧泵带负荷启车,从而有效保护泵体,同时降低职工劳动强度。

精轧泵出口管道原设计安装有手动阀门,进口管道安装有电动阀门,但实际生产时,由于精轧泵启停频繁,而在启停过程中均需操作出口阀门,而进口阀门只有在检修时才进行操作。鉴于此,车间为精轧泵出口重新加装了电动阀,同时利用原有资源,把每台泵进口电动阀接线改到出口侧,实现在操作室用原进口阀同操器操作出口电动阀,提高了工作效率,避免了精轧泵带负荷启车。

2)精轧泵密封形式改造,将原机封密封改为盘根密封。

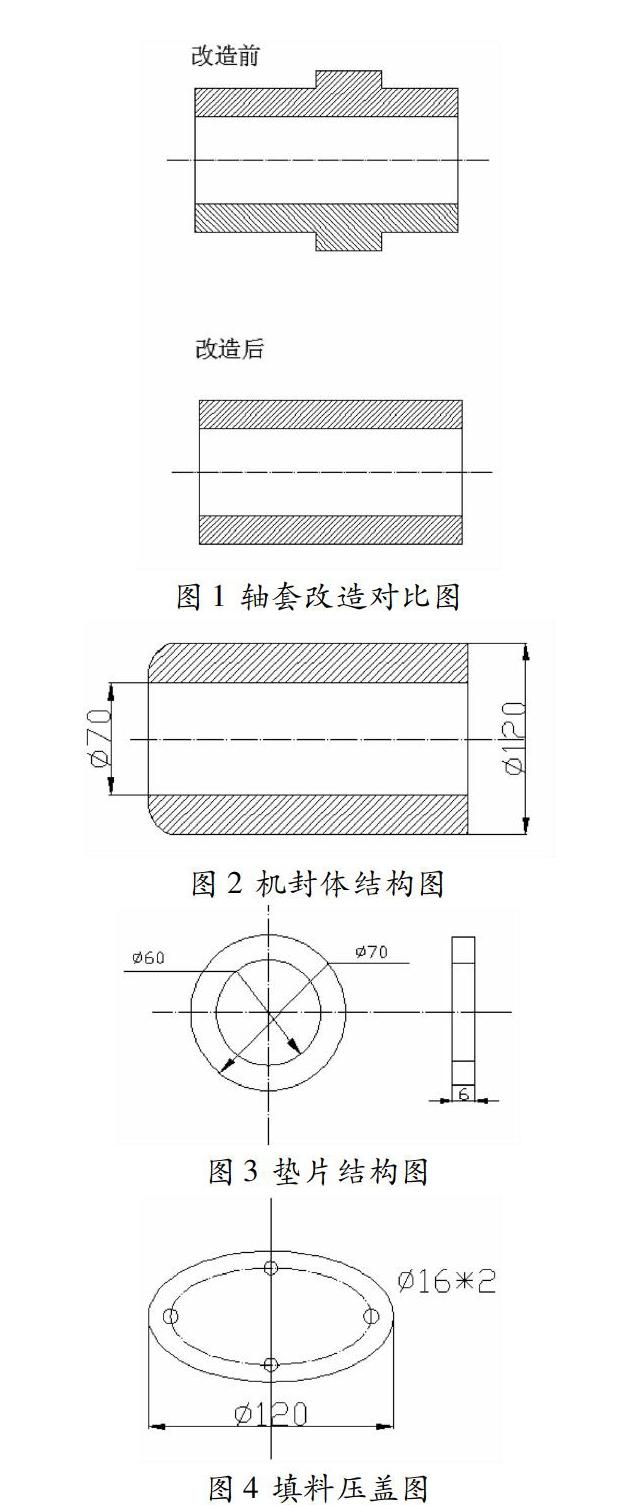

拆除原有机封泵转子总成,将轴套及机封腔体进行改造,加工填料压盖、垫片(具体改造图见图1图4),安装盘根密封转子总成。

3)重新核算精轧泵电机功率,将配套电机功率增大,由原110kW电机改为132kW电机,同时重新制作电机底座,安装新电机并找正,与水泵完成配套连接。如此改造后实现水泵开二备二运行模式,有效节省电能。

三、运行效果

1)为精轧泵出口管道加装电动阀后,降低了泵启停操作响应时间,避免了带负荷启泵,同时提高了工作效率。

2)将精轧泵改为盘根泵后,使用寿命明显增长。与改造前机封泵运行一个月机封损坏状况相比,目前盘根泵可安全稳定运行6个月,随后只需再加入盘根即可恢复运行,有效节约了备件费用。

3)将精轧泵电机更换为大功率电机后,实现了开二备二运行模式,耗电量降低。

4) 改造完成后,经过实际运行证明运行状况稳定,检修次数减少,减少了维修劳动强度,节约了电能,节省了备件费用,保证了顺利生产运行需求。

四、结语

通过对精轧系统水泵工艺管路、泵体密封结构、电机以及运行模式进行优化改造,系统运行稳定,能够满足钢轧系统用水要求,保证了钢轧系统运行品质。