工业领域液体能量回收装置的应用

文/李小龙 陈先春

工业领域液体能量回收装置的应用

文/李小龙 陈先春

将工艺系统的液体余压能通过能量回收装置进行回收利用,有效降低能耗占比——本文通过对液体压力能能量回收装置,在石油化工领域和海水淡化领域不同工艺中的应用进行总结和分析,得出结论:液体压力能能量回收装置按原理分为液力透平(离心式)和正位移式两类,液力透平式效率在70%~80%之间;正位移式效率在90%~96%之间;液力透平式主要应用于石油化工领域,正位移式主要应用于海水淡化领域。

近年来,国家高度重视节能减排工作。“十二五”期间,全国单位国内生产总值能耗降低了18.4%,“‘十三五’节能减排工作方案通知”提出,到2020年,全国单位国内生产总值能耗比2015年下降15%,节能减排任务依然严峻。工业生产中的余压能是可再生能源,用能量回收装置代替减压阀,避免余压能的浪费。液体能量回收利用技术的发展具有重要意义,在石油化工领域、海水淡化领域和钢铁冶金领域等工艺流程中有大量余压液体,这些高压液体可以通过压力能量回收装置回收做功,将其压力能转换为被驱动部件的机械能,有效节约工艺系统的电力成本。

压力能能量回收装置分类

压力能回收技术形式各有不同,从工作原理上分为液力透平(离心式)和正位移式两大类。液力透平能量回收装置是把流体压力能转化为机械能的装置,液力透平为旋转式能量回收装置。工业上应用最多的是反转离心泵,其效率一般在70%~80%之间。反转离心泵是指把泵反转作为能量回收装置使用,是近几十年国内外水力机械行业比较热门的研究方向,反转离心泵作液力透平使用时,泵的出口作为透平的入口,泵的入口作为液力透平的出口,特点是结构简单、价格低廉和检查维护方便。

正位移能量回收装置是把高压流体直接增压低压流体,不需要经过转化成轴功这一过程,即能量转换为压力能到压力能,从而减少中间转换的损失,能量转换效率高达90%~96%。正位移能量回收装置按照结构一般分为活塞式、旋转直接接触式和阀控直接接触式3类,但受开发时间、技术条件和制造成本所限,使用范围尚不如液力透平广。

石油化工领域压力能能量回收装置的应用

石油冶炼工艺压力能能量回收

1. 主要工艺应用

在石油冶炼工艺中,主要工艺系统均需要在高压环境下进行反应,如加氢裂化工艺系统中,反应蜡油富余压力为14.2 MPa,需要用减压阀降到2.8 MPa,贫胺液富余压力为13.9 MPa,需要用减压阀降到2.5 MPa;渣油加氢工艺中,反应蜡油富余压力为16.9 MPa,需要用减压阀降到2.8 MPa,贫胺液富余压力为16.7 MPa,需要用减压阀降到2.5 MPa。在没有压力能回收装置之前,从高压反应器工艺系统流出的高压介质,通常通过减压装置(减压阀等)减压而白白浪费掉,通过设置能量回收装置可以有效地回收这部分浪费掉的压力能,提高整个工艺系统的经济性。

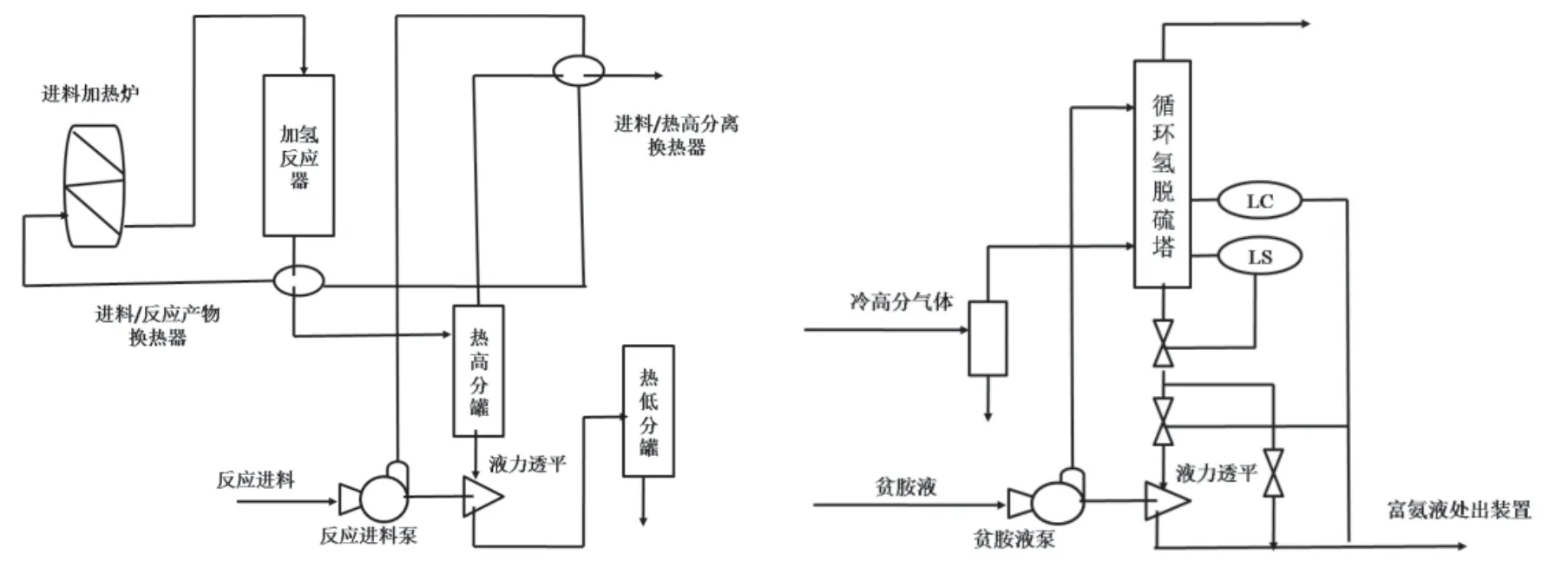

根据回收压力能介质的温度,可分为热液力透平和冷液力透平,工艺流程图如图1所示,热液力透平是热高压分离器至热低压分离器降压区的液力透平的应用。冷液力透平指的是在高压循环氢脱硫塔的降压区的液力透平的应用。

图1 热液力透平(左)和冷液力透平(右)工艺流程

2. 装置结构及布置方式

石油冶炼工艺中压力能回收装置中,考虑到输送的介质多为易燃、易爆或有毒介质和大多介质不允许掺混,压力能回收装置均使用离心泵反转的液力透平方式。一般认为液力透平单级泵功率在22 kW以上,多级泵在75 kW以上是经济合理的。

石油冶炼工艺中液力透平布置方式主要分两种,第一种是液力透平直接与驱动泵相连,省去泵电机、超越离合器等部件,其优点是结构简单,效率高,费用少以及维护方便,其缺点是对工艺系统的稳定性要求极高,运行参数固定。第二种是液力透平通过离合器与电机相连,电机同时与泵相连,即使透平不工作,电机也具有独立驱动泵的能力,当液力透平工作后,通过离合器连接到电机,液力透平和电机共同驱动泵运转,或独立由液力透平通过电机驱动泵运转,达到节能的目的。

化肥加工工艺压力能能量回收

1. 主要工艺应用

化肥加工工艺主要是指合成氨和尿素加工。氨是化肥工业和基本有机化工的主要原料,合成氨的产业在我国的农业和工艺中都非常重要,合成氨为高耗能工业,所使用的能源占到了社会总能耗的3%,因此合成氨工艺中的节能显得尤为重要。

合成氨工艺中可回收压力能的工艺主要有两种。

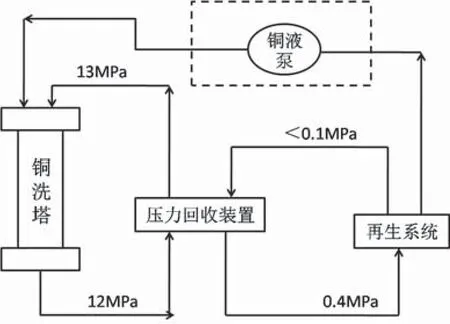

(1)合成氨废铜氨液压力能回收工艺

如图2所示,在合成氨工艺中,压力回收装置安装在铜洗塔出口端,经过铜洗塔出来的12 MPa废铜氨液通过压力回收装置后变为0.4 MPa低压液体,流向再生系统,通过再生系统出来后的新鲜铜氨液流向压力回收装置的驱动泵端,经过驱动泵加压后压力变为13 MPa,重新流入到铜洗塔,再经铜洗塔反应后的12 MPa废铜氨液流入到压力回收装置降压到0.4 MPa,然后流入到再生系统,这样重复回收废铜氨液能量。

图2 合成氨氨铜液压力能回收系统工艺流程

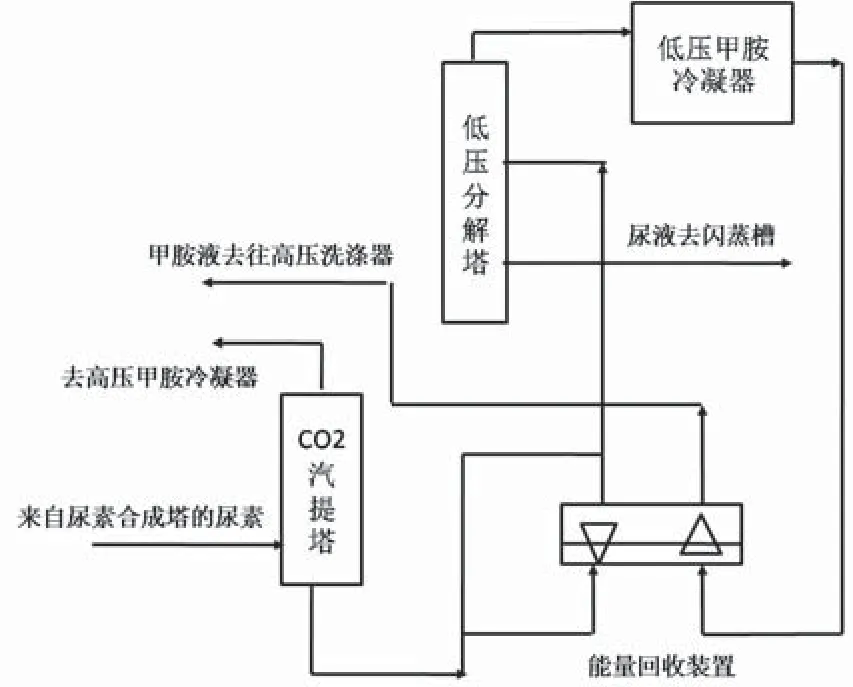

(2)合成氨尿素生产工艺

在尿素的生产工艺中,由尿素装置CO2汽提塔出口管线上安装压力能能量回收装置,汽提塔出口压力为14.3 MPa的高压尿液,在经过压力能能量回收装置后,压力降为0.3 MPa,然后直接进入低压分解系统精馏塔,压力能能量回收装置回收的高压尿液的压力,能用来驱动由低压回收系统低压甲铵冷凝器液位槽来的压力为0.3 MPa的低压甲铵液,使之压力升至16 MPa后进入高压系统高压洗涤器,其工艺流程简图见图3所示。

2. 装置结构及特点

合成氨相关的压力能能量回收装置按照原理分为如下两种,一种是利用液力透平(离心式),第二种是正位移式功交换器(活塞式)。液力透平技术成熟,应用较多,正位移式转换效率高,但技术成熟度不如液力透平,应用相对较少。

图3 尿素工艺压力能回收系统流程

图4 带压力能回收装置的反渗透海水淡化工艺流程

海水淡化领域压力能能量回收装置的应用

国际上主流的海水淡化法主要有热法和膜法,反渗透法以投资少、能耗低、占地少和操作方便等特点而得到广泛应用,与其他技术相比,反渗透海水淡化过程不发生相变,是最节能的海水淡化技术之一。反渗透海水淡化工艺中的压力为6~8 MPa,淡水分离后从膜组件中排放出的浓水压力仍高达5~6.5 MPa。据统计,浓水压力能直接释放所造成的损失约占产水总成本的30%~50%、运行费用的75%,回收浓盐水压力能是降低反渗透海水淡化成本的有效途径。为此,人们针对反渗透海水淡化系统的压力能回收技术进行了大量研究工作,除了反渗透海水渗透法工艺外,新兴起的纳滤膜技术中有3.5 MPa的富余高压浓水压力能也可进行回收利用。

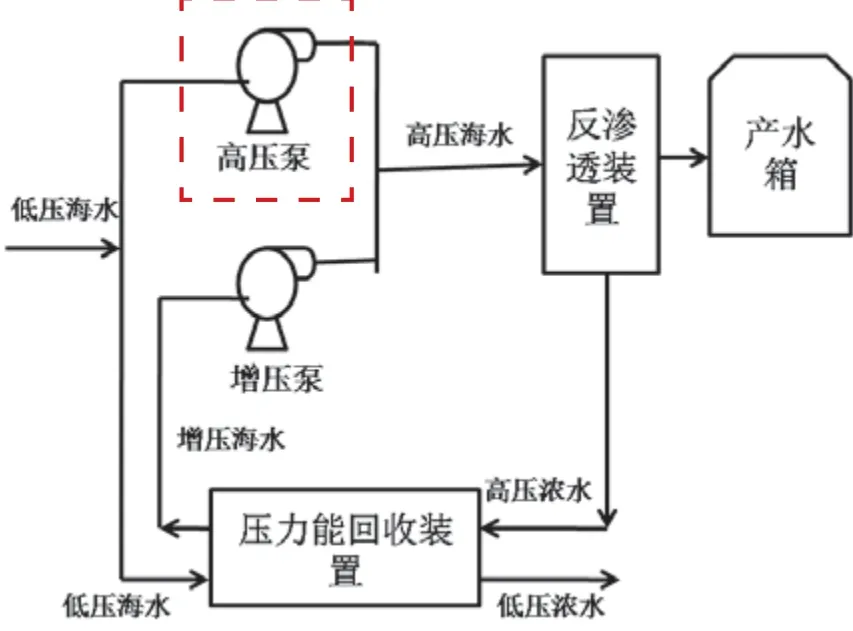

压力能回收装置工艺

设计压力能回收装置的反渗透海水淡化工艺流程简图如图4所示,从过滤器内流出的海水经高压泵加压后流入到反渗透装置中(海水压力为6~8 MPa),高压海水流经反渗透装置后一部分低压纯水流入到产水箱内,另一部分高压浓水(5~6.5 MPa)作为动力输入源流入到压力能回收装置中带动驱动泵端做功,做功后的低压浓水排出到废水回收系统,从过滤器流出的低压海水引入到压力能回收装置的驱动泵端入口,做工后从驱动端泵出口流出到增压泵入口,此时的增压泵代替最初的高压泵对增压海水进一步增压达到6~8 MPa,然后流入到反渗透装置内产水,压力能回收装置正常工作后可关闭高压泵,同时增压泵也只需要增加部分压力,大大降低了增压泵的功率,达到较高的节能效果。

压力能回收装置结构及特点

反渗透海水淡化的压力能回收装置按工作原理可分为液力透平(离心式)和正位移式两种压力能回收装置。

1. 离心式压力能回收装置

离心式压力能回收装置按照结构可分为两大类,第一类是传统的液力透平组合模式,即液力透平、高压泵和电机三者通过离合器连接在一起,这种结构比较简单,价格低廉,在早期反渗透海水淡化工艺中应用较多,但这种结构效率低、稳定性差,随着新技术的出现,在海水淡化领域应用越来越少。

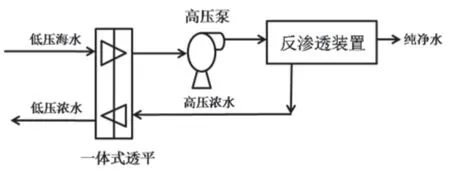

第二类是液力透平与高压泵做成一体,省去电机和中间的离合器,如图5所示,由于液力透平和离心泵做成了一体,较大提高了系统的效率、减小了装置体积,提高了装置的可靠性,目前该类装置被广泛应用于反渗透海水淡化能量回收系统工艺中。

2. 正位移式压力能回收装置

离心式压力能回收装置能量的转换过程为“压力能-机械能(轴功)-压力能”,其能量回收效率相对较低。为提高能量回收效率,开发了正位移式压力能回收装置,利用流体的不可压缩性使高压流体压缩低压流体,将高压浓水的压力能直接传递给进料海水,实现“压力能-压力能”的直接传递,不需要机械辅助装置,减少了能量转化的中间环节,能量回收效率大大提高,一般在90%~96%。

图5 一体式透平流程

正位移式压力能回收装置应用最多的主要是活塞式和旋转直接接触式。

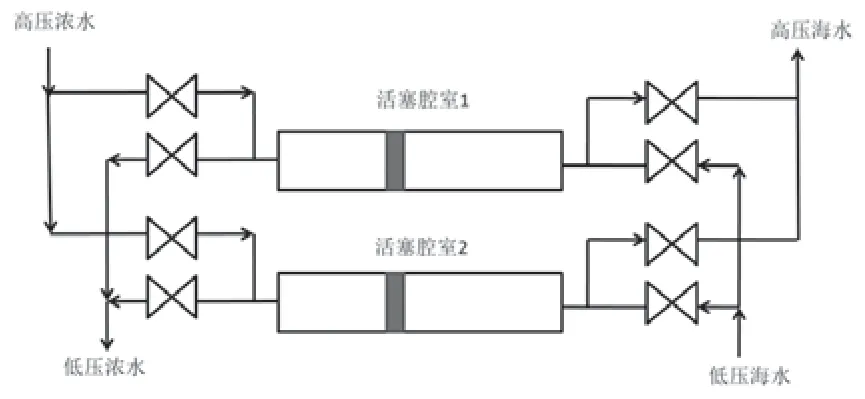

(1)活塞式正位移压力能回收装置

活塞式正位移能量回收系统的结构比较简单,利用两个活塞腔室和进出口的阀门实现高压介质推动活塞加压低压介质,如图6所示,该技术开发应用较早,技术相对比较成熟。

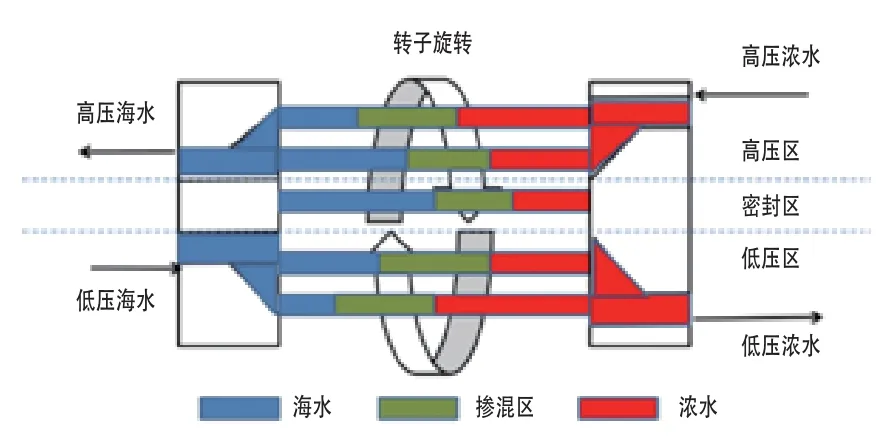

(2)旋转直接接触式正位移压力能回收装置

旋转直接接触式正位移能量回收装置中,低压流体与高压流体在转子轴向孔道中直接接触,在转子高速旋转中通过碰撞实现压力能交换,工艺原理图如图7所示,在实际应用中,可达到95 %以上的能量转换效率。

图6 活塞式正位移压力能回收装置流程

图7 旋转直接接触式正位移压力能回收装置流程

结论

本文对压力能回收装置的应用进行了概述,主要结论如下:

(1)液体压力能能量回收装置被广泛应用于石油冶炼工艺、海水淡化工艺、化肥加工工艺及其他可安装液体压力能能量回收系统的其它工艺流程中,具有较高的节能效果。

(2)石油冶炼工艺中压力能回收装置,以离心泵反转作液力透平的方式居多,结构型式参照API标准。

(3)化肥加工工艺中的压力能回收装置主要应用在合成氨、尿素工艺,以离心式压力能回收装置居多,在一些中小型合成氨工艺中也有正位移能量回收装置(活塞式)的应用。

(4)海水淡化工艺既有离心式又有正位移式压力能能量回收装置,是压力能能量回收装置应用最广的领域,也是引领能量回收装置技术进步的领域。

本文作者来自合肥华升泵阀股份有限公司。