挥发性有机废气热氧化技术研究进展

杨仲卿,刘显伟,张力,冉景煜,闫云飞,杜学森

挥发性有机废气热氧化技术研究进展

杨仲卿1,2,刘显伟1,2,张力1,2,冉景煜1,2,闫云飞1,2,杜学森1,2

(1重庆大学低品位能源利用技术及系统教育部重点实验室,重庆 400044;2重庆大学动力工程学院,重庆 400044)

挥发性有机废气(VOCs)是一种单位体积能量密度低、成分复杂、热值波动大的有毒有害大气污染物。本文分别介绍了吸附浓缩、蓄热氧化和催化燃烧3类VOCs处理工艺,并主要从工程应用与实验研究两方面对当前3类工艺在国内外的最新研究进展进行了回顾,还重点从有机废气性质和工艺特点两方面分析了不同技术的优势和制约各自发展瓶颈。通过分析比较发现吸附浓缩对复杂有机废气的适应性较强,但单位体积吸附材料利用率较低、占地面积大;催化燃烧具有起燃温度低、节能等优点,但运行成本较高且单一催化剂对组分复杂的VOCs适应性差;蓄热燃烧具有较高的热回收率,但浓度低、热值波动大的有机废气限制了其运行的稳定性;组合式工艺相比3类基本工艺综合性能较好,但系统较复杂、稳定性较差以及占地面积大。未来,对不同工艺的优势进行组合与优化将成为经济、高效和安全治理挥发性有机废气最有效的途径之一。

挥发性有机废气;吸附浓缩;蓄热;催化燃烧;热氧化

挥发性有机废气(volatile organic compounds,VOCs)是指蒸气压在室温下大于70.91Pa、沸点在常压下低于260℃的有毒有害有机化合物[1],其广泛存在于炼油与石化、汽车制造、工业喷涂、电路板制造等领域[2]。工业有机废气主要成分为芳香 烃[3],该废气的大量排放不仅对环境会造成破坏,还会对生命健康形成巨大威胁,其主要表现为4个方面[4-5]:①VOCs中所含的芳香烃可通过人体和动物的呼吸系统以及皮肤组织进入体内,对生命健康产生直接危害;②VOCs造成环境中O3浓度升高、光化学烟雾以及雾霾等会对生命体产生致癌作用;③VOCs中部分物质极易与臭氧发生反应,从而对臭氧层产生不可逆的破坏;④VOCs中多数成分具有易燃、易爆特性,对生产的安全造成隐患。国家出台的《大气污染防治行动计划》明确规定要加强VOCs的控制与治理[6],因此,加强工业源VOCs的防控对减少大气污染物的排放具有重要意义。

1 VOCs废气排放特点及治理难点

1.1 工业源VOCs废气排放特点

(1)排放量大 据统计,在2011—2013年期间,我国的VOCs年排放量从1534.3万吨增长至2935.6万吨,通过科学研究预测发现,2020—2050年工业源VOCs排放将在2013年的基础上增加13.3%~361.3%[7]。

(2)VOCs浓度因地区、行业的不同而不 同 如石油、化工以及专用设备制造业的总VOCs排放浓度大多超过103mg/m3,而橡胶、塑料以及毛皮等轻工业的总VOCs浓度一般在500mg/m3以内[8]。

(3)同一工业源VOCs的成分复杂且随时间变化波动较大。

(4)工业源VOCs相对其他类型VOCs的排放更集中。

1.2 工业源VOCs废气治理难点

(1)单位体积VOCs能量密度低,一般不能维持系统热平衡。

(2)VOCs成分复杂,相比单一组分治理更 困难。

(3)VOCs热值波动范围大,系统运行稳定 性差。

目前工业中常用的有机废气的治理方式有吸收法、燃烧法、冷凝法、吸附法、光催化法、生物降解法、低温等离子法以及膜分离法等[9]。另外,对有关VOCs的处理技术调查分析发现,吸附、催化燃烧和热力燃烧在国内分别占38%、22%和6%,在国外相应为16%、29%和12%[10]。因此,这3类工艺已经发展成为国内外治理VOCs的主流。

2 工业源VOCs热氧化技术研究进展

挥发性有机废气(VOCs)的有效治理主要受现有技术的特点和有机废气特性两方面因素的限制,传统技术对高浓度VOCs的治理一般都具有较好的效果,然而对工业有机废气的处理便表现出较大的不足。针对有机废气治理的难点,本文对国内外应用最广、研究最多的吸附浓缩、蓄热氧化、催化燃烧和以此3类基本工艺组合而成的复合热氧化技术进行对比分析,为稳定、高效地处理工业有机废气工艺的选取和新工艺的开发提供理论与现实 依据。

2.1 VOCs吸附浓缩-燃烧技术

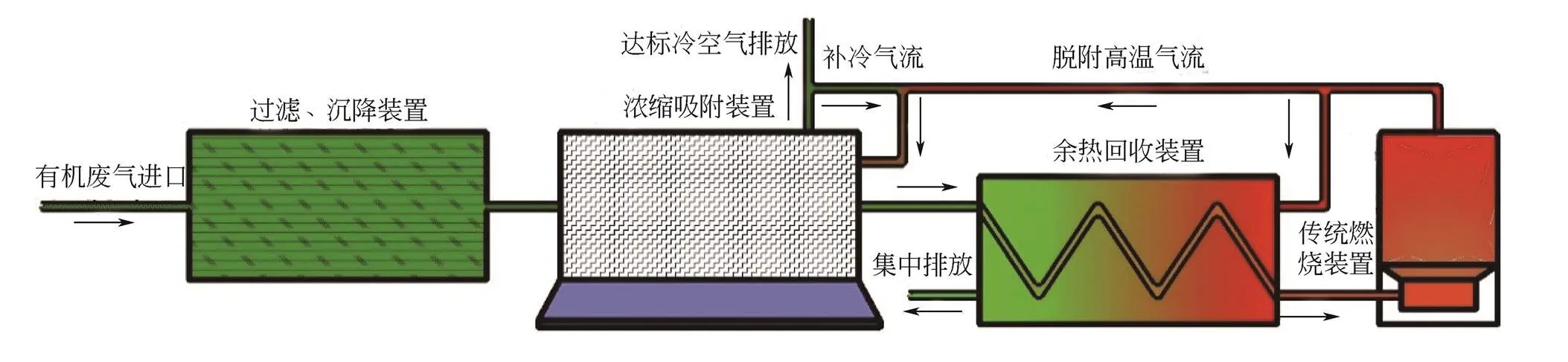

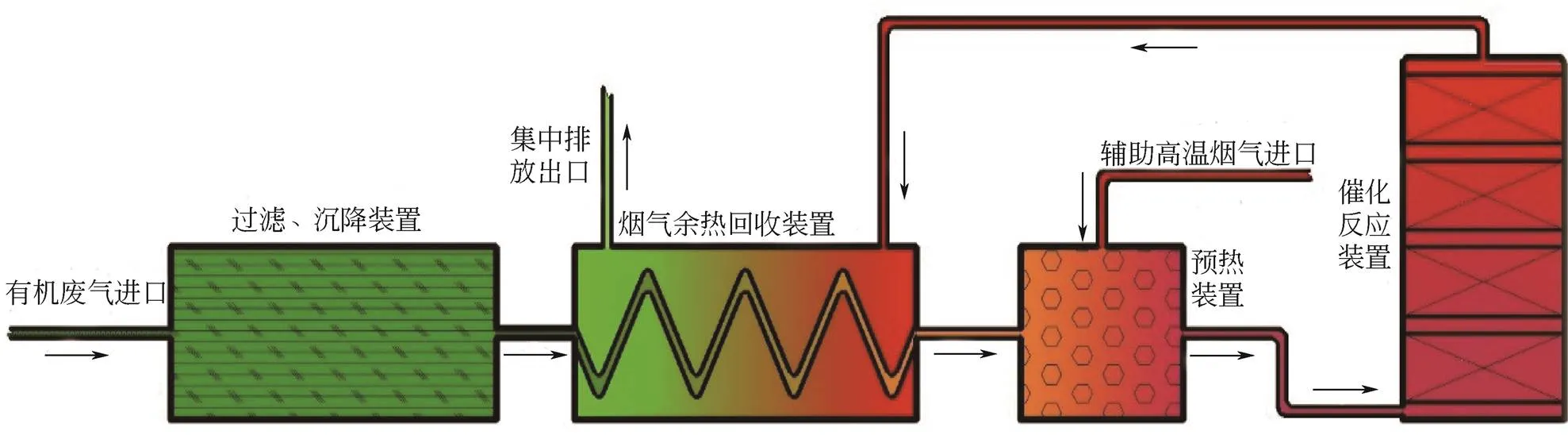

吸附浓缩-燃烧法(concentrated combustion method)是一种由吸附浓缩和直接燃烧相结合的技术。其处理工艺如图1所示,VOCs废气首先经过滤沉降装置预处理,然后进入吸附浓缩装置实现VOCs与空气分离,净化后的大部分冷空气直接排大气,小部分和高温烟气混合进入吸附浓缩装置对VOCs脱附,产生的高浓度有机废气进入预热回收装置吸热,最后进入燃烧室燃烧,产生的一部分烟气与冷空气混合对VOCs进行脱附,另一部分高温烟气进入余热回收装置中放热后排放。

在生产应用中,针对某橡胶制品硫化工段产生的风速约为1.3m/s、风量为540000m3/h、VOCs浓度为20~30mg/m³、恶臭浓度为3000(量纲为1)、颗粒物浓度约为5mg/m3的有机废气,奚海萍[11]设计了一套系统钢平台占地415m2、运行总功率约为854kW的蜂窝状活性炭立式固定床吸附浓缩-热力燃烧装置,该系统运行成本9.34元/(W·m3),对VOCs和恶臭的去除率均≥90%。

图1 吸附浓缩-直接燃烧处理挥发性有机废气系统流程图

吸附浓缩-直接燃烧技术核心在于VOCs的吸附。该过程是利用吸附剂对混合物中特定成分实现分离,吸附浓缩工艺性能主要受两方面因素影响:吸附材料和吸附方式的选择。

转轮和固定床是当前有机废气浓缩最基本的两种方式。固定床吸附系统采用两个或多个吸附床交替工作对VOCs实现浓缩;转轮浓缩系统是将转轮沿圆周方向依次分为吸附、脱附和冷却3区域,通过调整转轮的转速实现对有机废气的连续吸附浓缩。相对固定床而言,转轮吸附浓缩系统具有稳定性强、技术适应性广、运行费用低、去除率高以及二次污染低等优点,但该方法初期投入大[50]。

目前,活性炭、炭纤维和分子筛是国内外吸附浓缩低浓度有机废气应用研究最广的3种材料。WANG等[12]对挥发有机混合物在球状活性炭颗粒上的吸附和脱附进行了研究。为验证环境中甲基叔丁醚的来源,GIRONI等[13]采用活性炭对稀释蒸汽流中的VOCs脱除进行了实验研究。NAHM等[14]对活性炭的热化学再生以及对甲苯吸附特性进行了相关研究。另外,张吉祥[15]发现蜂窝状活性炭对甲苯的工作吸附容量随活性炭相对湿度的增加而降低,床层厚度对颗粒活性炭与蜂窝活性炭工作吸附容量的影响同相对湿度类似,但颗粒活性炭对甲苯的工作吸附容量随空塔流速的增加先增大后减小。刘月颖[16]发现疏水性沸石筛ZSM-5与蜂窝结构陶瓷基结合制作成的吸附转轮可使C7H8含量为400mg/m3的10℃有机废气净化率在90%以上。闫茜等[17]发现对以MCM-41分子筛作为模板制备的多级孔碳材料在60℃时、质量分数为20%的硝酸溶液中改性10h后可使其吸附量增加6倍以上。李梁波[18]研究表明苯、甲苯从活性炭纤维上脱附的速率随温度和气流速度的增大而增加,且活性炭纤维多次再生后吸附性能仍在90%以上。赵海洋等[19]还发现活性炭纤维对甲苯的吸附特性受温度影响较小。另外,周宇[20]在对VOCs的吸附净化与分离提纯LPG的相关应用中表明活性炭在固定床中的无效层厚度随活性炭纤维装填量的增大而减小,且对正丁烷、异丁烷和丙烷的吸附选择性吸附由强到弱。活性炭和沸石分子筛来源广泛、价格低廉,然而活性炭纤维成本相对更贵;活性炭在高温条件下易燃、抗湿性能差,沸石分子筛抗湿性能优良、吸附过程选择性强、疏水性好[25-26];宽孔径的活性炭能较好地适应工业VOCs的治理,然而分子筛和碳纤维的孔径分布均匀、范围较窄。虽然3种材料性质差异较大,但它们对工业有机废气的净化率均≥95%[16]。

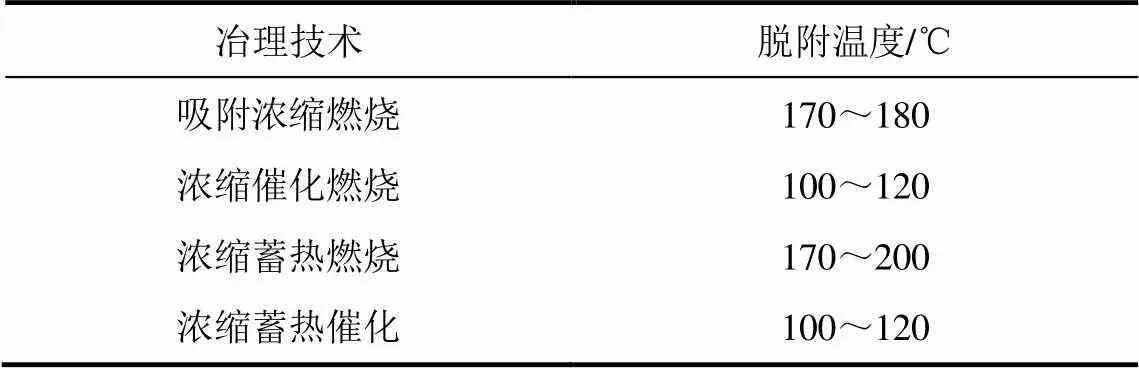

针对吸附浓缩技术,吸附过程几乎都在室温下进行,然而脱附条件却因后处理设备的不同而有较大差异。郭昊[21]发现循环风量为300m3/h的170℃热氮气对活性炭吸附的有机溶剂脱附回收相对更经济,当废气在床层中停留时间在0.4s以上时脱附效率最高,颗粒活性炭在195℃气流中的再生率为88%。沸石分子筛脱附温度一般较高,脱附温度区间较宽,卢晗锋等[22]采用高温热水对NaY分子筛进行改性后的Y分子筛对甲苯的脱附温度可降低140℃左右。活性炭纤维的脱附效率随着升温速率的加快而提高,且其重复性较好,对较高浓度甲苯的吸附容量为434.8mg/g[19],但解析脱附过程可产生二次污染[23-24]。针对活性炭吸附浓缩的不同组合工艺,其艺脱附气流温度如表1所示。

从表1中数据分析可知:在有机废气的吸附浓缩组合工艺中,脱附气流温度的选择随燃烧反应温度水平的提高而增加,一般在100~200℃之间选定。其主要原因为:①高温烟气降温需要补充冷空气,因此在传统燃烧组合工艺中选择较低的脱附床温,会导致系统效率降低;②脱附主要通过高温气流加热床料,使VOCs挣脱与吸附床之间的范德华力束缚实现分离,脱附效率一般随着床料温度的升高而升高,但过高的脱附温度可能导致爆炸事故的发生;③脱附温度一般都>100℃,主要因为温度过低不能克服分子间的范德华力且VOCs挥发困难,不利于VOCs的浓缩,具体要视吸附材料的不同而定。

表1 低浓度有机废气浓缩组合处理工艺运行参数对比

目前,国内外主要从吸附材料种类、性质、系统设计、结构设计及优化方面对有机废气的吸附浓缩燃烧进行了大量研究,力求最大限度地提高单位体积吸附材料的吸附容量。吸附浓缩燃烧技术能够很好地将浓度低、热值波动大的有机废气转化为可直接进行燃烧的高浓度混合气流,使得后续处理连续、稳定,大大提高了系统的运行效率。

2.2 VOCs蓄热氧化技术

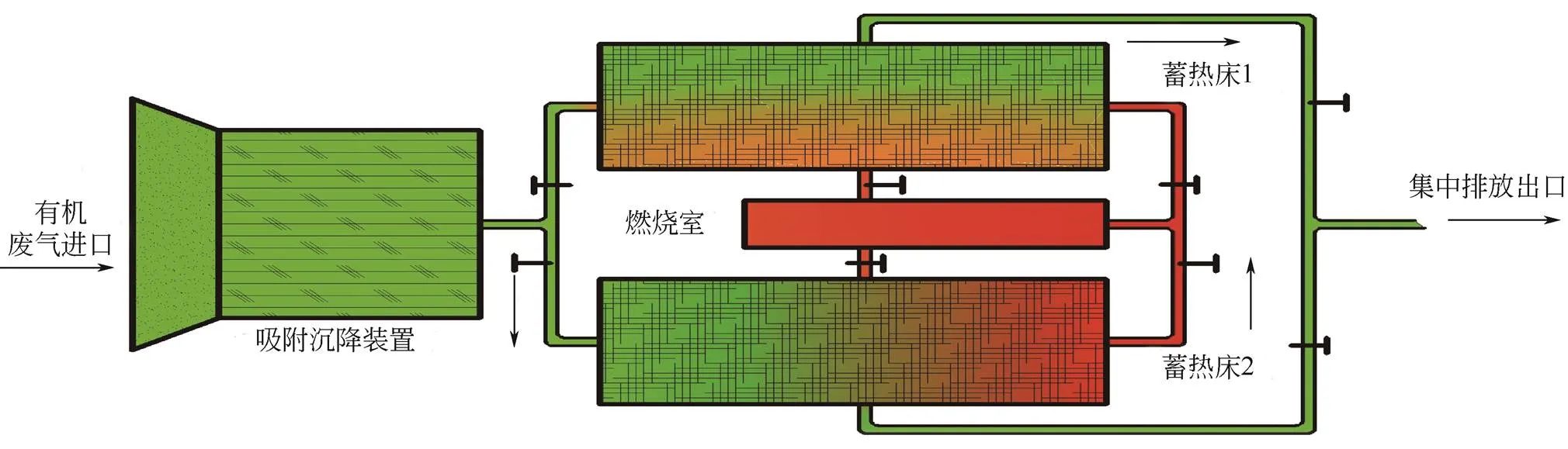

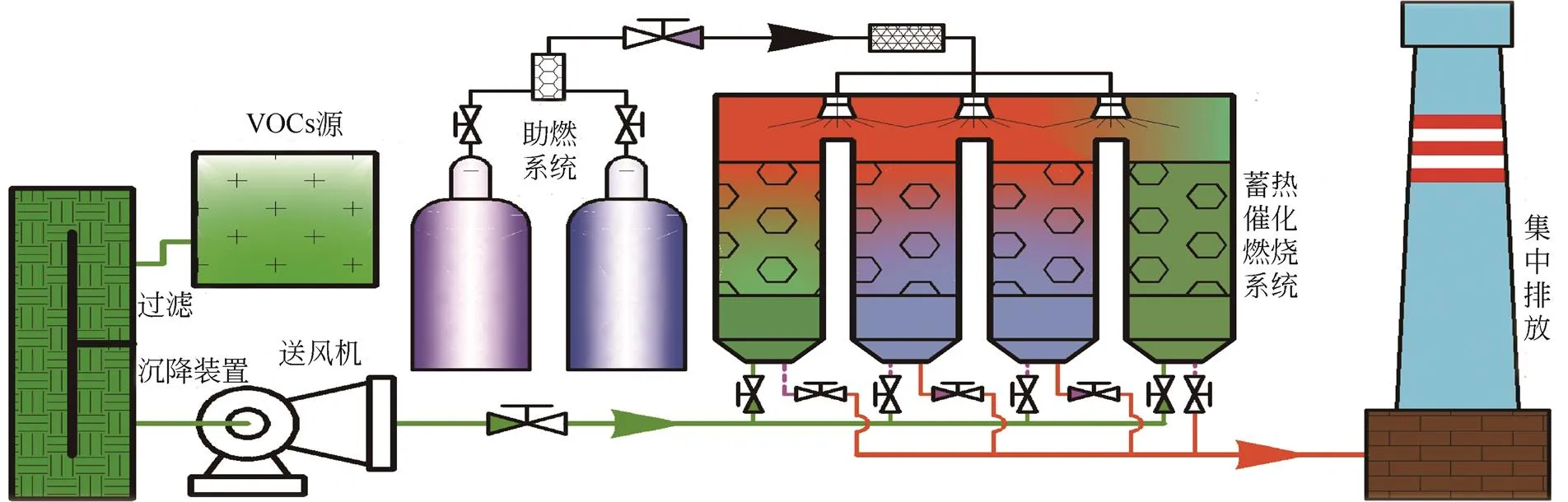

VOCs蓄热氧化(regenerative thermal oxidation)是一种采用高效的接触式换热技术,主要利用VOCs自身燃烧或反应的放热来维持系统的持续运行。其工艺流程如图2所示,挥发性有机废气经吸附沉降装置预处理后进入蓄热床2吸热升温达到指定温度后再进入燃烧室进行燃烧,产生高温烟气最后进入蓄热床1对床料进行放热降温完成处理;当蓄热床2无法对气体预热到指定温度后切换系统,如此循环工作。

2.2.1 蓄热直接燃烧技术

蓄热燃烧技术(regenerative combustion technology,RTO)可有效解决供能端与用户端在时间和空间上的不匹配问题,是提高能源利用效率的重要手段之一[27]。RTO反应温度一般在700~1000℃[28],是国内外目前应用最广的常规蓄热燃烧技术之一,因其处理效率高而被广泛应用于低浓度有机废气的处理。

针对有机废气的蓄热氧化技术理论的研究与应用国内报道较少。对半挥发性有机物的治理,ABANTO等[29]采用CFD设计了RTO单元,通过CFD来模拟控制RTO中稳态流场研究位于RTO前混合器的切换,为工业RTO的设计提供科学的指导。在提高系统蓄热和VOCs转化效率方面,FRIGERIO等[30]在实验中发现一维、两相动力模型不仅可以评估不同污染物的转化水平,也可防止床内燃料被点燃危险的优点;另外,蓄热系统在治理VOCs优势突出,尤其适用于工业中大流量情况。针对流动阻力特性的研究,AMELIO等[31]对成型和堆积床料两布置方式中的能量分布进行了数值评估,发现在相同换热面的单位体积床料下规整成型床料的换热效率略低于堆积布置床料,但其流动损失更小。另外,国内外学者对蓄热材料的蓄热性能和流动特性的研究与应用过程中发现蓄热直接燃烧方式相比传统燃烧具有更高的热回收效率。

图2 蓄热氧化处理挥发性有机废气系统流程图

2.2.2 吸附浓缩-蓄热燃烧技术

吸附浓缩-蓄热燃烧(adsorption concentration regenerative combustion)是一种吸附浓缩和蓄热燃烧的组合技术,其处理工艺流程与浓缩-催化燃烧处理类似。目前,国内外针对此技术的研究报道较少。崔龙哲等[32]采用了旋转浓缩-蓄热氧化法对涂装废气进行了中试研究,脱附热烟气温度选定170~180℃,燃烧室温度控制在810℃左右,经该系统处理后的排烟温度约为50℃,有害气体的排放量远低于国家环保规定。

当前,国内外主要集中对蓄热材料类型、材料外形结构、运行经济性以及新型蓄热系统的开发做了大量理论与实验研究,并在蓄热的基础上结合吸附浓缩的复合处理方式进行了中试研究;蓄热燃烧克服了传统燃烧方式热回收率低的问题,组合方式能有效克服工业有机废气浓度低、变化大的特性,极大改善了系统对低浓度有机废气的适应性。

2.3 VOCs催化燃烧技术

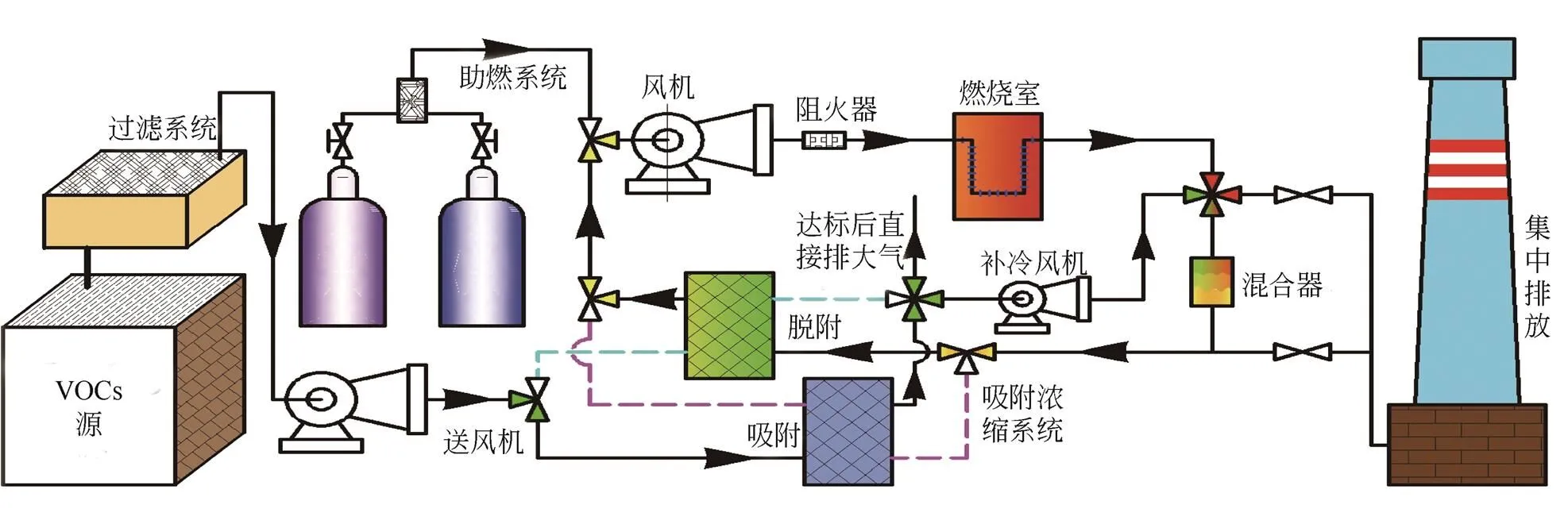

VOCs催化燃烧技术(catalytic combustion technology)是一种在低温条件下通过催化剂作用将VOCs转化为水和二氧化碳的方法,该技术具有安全性高、净化效率较高、节能、无二次污染以及适用范围广等优点[32],其流程如图3所示,工业有机废气进入过滤装置预处理后引入烟气预热回收装置进行吸热升温,然后进入二级预热装置换热后再进入催化床反应,最后产生的高温烟气引入预热回收装置降温后排大气完成处理。

2.3.1 VOCs常规催化燃烧技术

常规催化燃烧(catalytic combustion)多用于处理浓度为2000~10000mg/m3、不具回收价值的低热值VOCs气体[10],反应温度一般在250~500℃。针对某ABS装置产生的有机废气,赵瑞军[33]采用ZECATCC-AN型催化剂对其进行实验研究发现,催化床在350℃、系统空速为15000h–1时,有机废气转化效率最高,此条件下低聚物分解效率在99%以上;另外该催化剂在低于550℃时能保持较高的活性,且对高硫、高湿度环境适应性强、寿命长,可使丙烯腈和苯乙烯处转化率在98%以上。

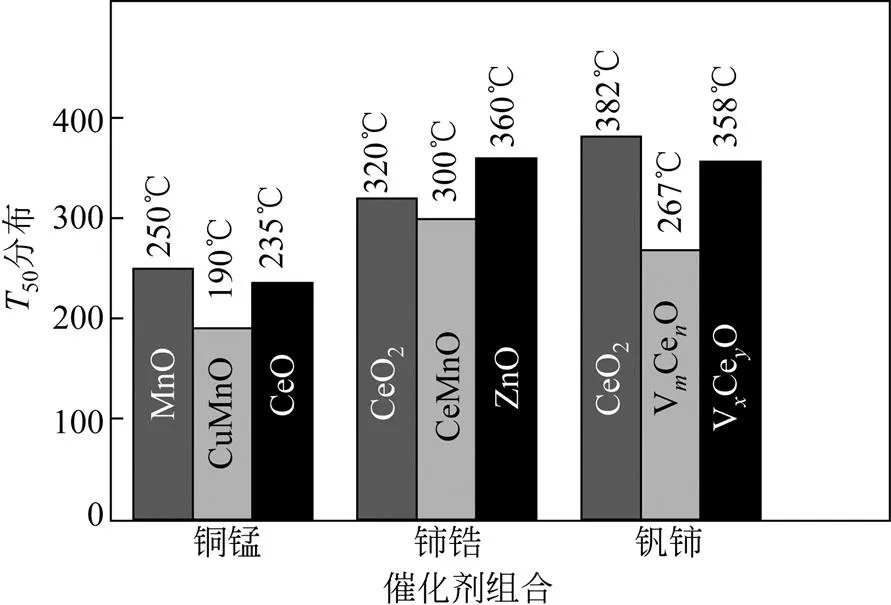

催化燃烧主要由催化剂的性质决定,催化剂选择多样性、失活问题[34]一直是催化燃烧面临的难题,目前国内外主要对催化剂进行了大量的研究。李鹏等[35]采用浸渍法制备了新型CuMn/TiO2催化剂,并分别考察了CuMn负载量、铜锰配比和焙烧温度对催化剂活性的影响,发现CuMn/TiO2在215℃时对甲苯催化转化率≥95%,比CuMn/γ-Al2O3和Cu-Mn复合氧化物在相同转化率条件下分别下降了30℃和50℃左右。DE RIVAS等[36]分别对6种不同含量的铈锆氧化物催化剂催化燃烧含氯VOCs气流进行了实验研究,发现Ce0.15Zr0.85O2和Ce0.5Zr0.5O2两种催化剂抗失活能力最强,即便经1000℃高温煅烧后这两种催化剂相比同类型反应的起燃温度仍低很多。张燕[38]分别采用Pd/Cord和Cu1Mn2Ce4/Cord对体积分数分别为0.5%的苯、0.88%的甲苯和0.17%的二甲苯所组成的总体积空速为5000h–1混合气体进行处理,发现Cu1Mn2Ce和Pd两种催化剂在300℃以内都可以使其完全转化;对苯、甲苯的催化活性可与贵金属相当,但对邻二甲苯的催化活性Cu1Mn2Ce较弱;Cu1Mn2Ce比Pd/Cord对VOCs的完全转化温度低60℃左右。另外,刘兆信等[39]发现采用NaOH对沉淀法制备的类棒状铜锰复合氧化物进行水热处理后经500℃焙烧的样品比表面积高达221m2/g,在210℃时催化活性与Pd催化性能相当;在250℃条件下实验2.5天,甲苯转化率降为最初的80%~85%。

图3 催化燃烧处理挥发性有机废气系统流程

催化燃烧实验中的研究对象一般比较单一,然而对复杂多变VOCs的催化治理还需要继续探索;虽然贵金属催化剂对VOCs的转化效率高,但抗中毒性能差且成本高制约了其广泛使用;不同催化剂具有不同的催化活性,过渡金属氧化物具有较好的价格优势,且单一过渡金属氧化物相对复合催化剂催化活性较低如图4所示;另外,恰当的配比并 对其进行适当的改性可保证催化活性与贵金属 相当[39]。

2.3.2 VOCs蓄热-催化燃烧技术

蓄热-催化氧化法(regenerative-catalytic oxidation method,RCO)是一种处理低浓度有机废气的组合方法,该方法综合考虑增强系统内部传热和降低散热损失问题,其主要包括固定床和流态化蓄热催化两大类。图5所示为常规固定式蓄热催化工艺流程,首先启动助燃系统对蓄热床预热,当床温达到设定温度水平后开始将有机废气送入过滤系统预处理,然后在风机加压作用后送入蓄热催化床反应,产生的高温气流对蓄热床放热后排大气,助燃系统视反应床的稳定而退出。

图4 不同配比金属氧化物催化剂T50分布关系[35-37]

目前,RCO是应用最广的蓄热催化技术之一。针对流量为70000~90000m3/h、流速为20~30m/s的有机废气,张建[40]搭建了旋转翼型蓄热催化氧化燃烧装置,该系统在330~350℃时对VOCs去除效率达98%左右;陈义良等[41]利用RCO治理橡胶废气过程发现,床温在330℃条件下相比其他焚烧工艺需补充的燃料量低6m3/h以上,且苯乙烯等有机物≥200mg/m3时RCO不需外加能量。

关于RCO的实验研究,RODRÍGUEZ等[42]以CuMnO为催化剂在整体绝热式反应器中对VOCs进行了模拟催化研究,发现在考虑热效应、输运特性以及设计等因素的条件下,适当量化和分析内部和外部输运阻力有利于反应器合理设计并保证VOCs在最佳工况下被处理。另外,RODRÍGUEZ等[43]将CuMnO均匀沉积在整体式反应床中对乙醇和VOCs的催化反应进行了研究,分析了催化剂涂层的均匀性对VOCs消除的影响,发现提高进气预热温度或降低空速均可保证VOCs的有效消除。

针对系统的热稳定性,PABLO等[44]提出了一种利用蓄热器控制蓄热燃烧点燃状态的新方法,并通过模拟的方式设计了该系统,此方法通过再生氧化器提供的带有反馈控制装置的蓄热系统来保证进入氧化器中的热量达到预期效果。陈耿[45]周期性地切换固定催化反应器内的气流方向对低浓度甲烷和苯的催化燃烧试验研究发现,在维持反应器自热条件下运行,反应器内整体净化率可达到98%以上,且不会产生NO等二次污染。

图5 蓄热-催化燃烧处理挥发性有机废气系统流程图

另外,国内也有很多学者对流化床技术对蓄热催化燃烧进行了实验探索,杨仲卿等[46]对流化床中催化燃烧过程气流的流动特性进行了研究;张力 等[47]使用自制的Cu/γ-Al2O3催化剂在小型流化床中对超低浓度甲烷的转化进行了实验研究。流态化蓄热催化燃烧具有较好的蓄热与处理效果,但相对固定床而言,其床层阻力大、催化剂磨损严重,用于工业有机废气的处理经济性较差,因此,目前国内外学者主要集中在固定床的蓄热催化研究,然而对于其他形式的蓄热催化燃烧方式处理工业有机废气的方式报道较少。

2.3.3 VOCs浓缩-催化燃烧技术

吸附-催化燃烧法(adsorption-catalytic combustion method)是一种将吸附浓缩和催化燃烧有机结合的一种方法。其工艺如图6所示,首先通过助燃系统对催化反应室预热,当达到指定要求后将VOCs废气引入过滤系统预处理,然后通过风机的作用加压进入吸附床实现VOCs与空气的分离,当吸附床吸附容量达到饱和时,切换为另一固定床,同时将引出一部分高温气流和补冷气流混合后送入饱和吸附床中对VOCs脱附,高浓度VOCs送入燃烧室燃烧,如此循环进行,助燃系统视燃烧稳定性而退出。

针对风量为580000m3/h、VOCs含量为50mg/m3的某汽车喷涂有机废气而设计的吸附浓缩-催化燃烧系统,其运行成本为8.67元/(W·m3),主要运行费用在催化剂的更换[11]。李蕾等[48]采用活性炭为吸附床料对65000m3/h含甲苯和TVOC分别为96.6mg/m3和113.0mg/m3的低浓度大风量有机废气进行了浓缩催化燃烧实验研究与经济性评价,发现系统运行费用为47.1元(W·m3),对甲苯、二甲苯和TVOC的去除率分别为98.3%、99.6%和97.7%,且处理成本随系统单位时间内处理量的增加而降低。另外,TOSHIO等[49]在吸附浓缩-催化燃烧系统中以氮气为载气、活性炭为吸附材料,并选用矾石为催化剂对甲苯进行了实验与理论研究,结果表明该组合相比传统热力燃烧或催化燃烧显示出较大的节能 潜力。

图6 浓缩-催化燃烧处理挥发性有机废气系统流程图

催化燃烧反应温度低,能很好地解决传统燃烧设备反应温度高、散热损失大等问题,且几乎不会产生二次污染。目前,国内外主要对催化剂活性组分配比、制备过程的影响因素以及不同的后处理手段对有机废气的催化燃烧进行了大量的实验、理论研究,并在催化的基础上结合浓缩和蓄热技术进行了中试或工程应用。一般同种催化剂对不同催化对象会表现出巨大的差异,且目前大多实验与理论研究仅针对单一组分,很少对双组分或更多组分同时进行催化燃烧研究。因此,为处理好成分复杂且变化大的工业有机废气,催化燃烧的应用还有很多问题需要解决。

3 VOCs废气处理技术对比与分析

不同工业源有机废气处理工艺具有特定的适用范围,任何一项技术的选择与应用既有共性的规律也存在复杂性和各种例外,在选择何种燃烧技术时应综合考虑有机废气特性、经济性能以及排放标准等因素[2]。针对风量相当的低浓度有机废气,奚海萍[11]分别设计了吸附浓缩-热力燃烧装置和吸附浓缩-催化燃烧装置,发现前者的占地面积明显小于后者。KRZYSZTOF等[50]对催化燃烧和蓄热燃烧两种方式的经济性与可行性进行了实验研究与分析,当可燃成分体积分数高于0.4%时,热力处理更好,反之催化燃烧更具优势;再者,催化自持燃烧相比热力燃烧所需最低燃料体积分数低3~4倍;另外,当可燃成分体积分数≥0.4%时,普通催化剂比贵金属催化剂更经济;催化燃烧相比热力燃烧在减少温室气体方面优势更突出,热力燃烧的热回收率相比催化燃烧更高。针对固定工业源VOCs治理技术,栾志强等[51]也对其进行了详细分类与界定。因此,有机废气的特性、浓度范围是选取VOCs治理方案首要考虑的问题。

如表2所示,对吸附浓缩-燃烧、蓄热-常规燃烧、吸附浓缩-蓄热燃烧、催化燃烧、蓄热-催化燃烧和吸附浓缩-催化燃烧6种VOCs处理方案的主要性能指标进行了分析与对比。

从表2的比较分析可看出,组合工艺处理低浓度有机废气的综合性能一般优于单一型;在一定程度上,各技术对VOCs废气的处理效率均在95%以上;从热稳定性方面,吸附浓缩>蓄热氧化>催化燃烧;在热回收率方面,蓄热氧化>常规燃烧>催化燃烧;吸附浓缩对工业有机废气的适应性最广,催化燃烧主要受燃料热值波动的影响较大,蓄热燃烧主要受单位体积工业有机废气能量密度低的限制。另外,对低浓度VOCs的处理,系统稳定性是首要考虑的问题,蓄热常规燃烧只能处理浓度相对较高的有机废气,李佳羽等[52]对典型化工园区VOCs排放控制技术进行了综合分析,也证实了吸附浓缩燃烧优于蓄热燃烧方式。

4 结论

针对VOCs废气的特点,本研究分析了目前应用最广的3类VOCs治理技术以及与其相关组合共6种工艺各自技术特点及国内外的研究进展,通过比较、分析各技术之间的特点,得出如下主要结论。

表2 典型工业源有机废气处理工艺性能分析表

注:※—单位体积VOCs能量密度低;△—VOCs成分复杂;☆—VOCs热值波动范围大。

(1)不同吸附材料对有机废气的吸附差异较小,但脱附条件差异较大,从而限制了同一吸附床采用不同吸附材料的通用性;转轮相对固定床吸附效果更好,但存在单一吸附材料效率较低以及脱附工艺主要受吸附材料的选择和后续处理工艺限制等 缺点。

(2)蓄热燃烧具有换热强度高、结构紧凑以及操作简单等优点,但其相对较高的反应温度导致较大的散热损失;另外,针对浓度低、热值波动大的有机废气的处理,燃烧稳定性相对较差。因此,研究开发换热强度高、蓄热能力强、耐高温以及流动阻力小的高性能蓄热材料是该技术发展面临的主要问题。

(3)复合催化剂催化性能高于单组分催化剂;不同活性组分之间配比的差异对催化剂的影响较大;不同的后处理方式对催化剂活性影响较大。催化燃烧由于具有起燃温度低、能耗低等特点而广受关注,但催化剂通用性较差、易失活、成本昂贵且相对传统燃烧系统占地更大,单独用于工业有机废气的处理稳定性较差。

(4)目前,国内外主要从实用性和经济性两方面对吸附浓缩-蓄热燃烧、蓄热-催化燃烧以及吸附浓缩-催化燃烧等组合工艺进行研究与评价。在占地方面,吸附浓缩-催化燃烧>吸附浓缩-蓄热燃 烧>蓄热-催化燃烧;在热回收方面,吸附浓缩-蓄热燃烧>蓄热-催化燃烧>吸附浓缩-催化燃烧;从运行成本角度,蓄热-催化燃烧>吸附浓缩-蓄热燃烧>吸附浓缩-催化燃烧。组合技术相比3类基本工艺综合性能更好,但也存在系统复杂、稳定性较差、占地面积大等缺点。

(5)在未来很长一段时间内,对吸附浓缩、蓄热氧化以及催化燃烧之间的优势进行组合与优化将成为有效治理有机废气的主流方式之一,这是同时提高系统运行稳定性、增强对复杂有机废气的适应性以及降低系统散热的有效方法。

当前,对工业源有机废气的治理进行了较多实验和理论研究,但对工业中成分、浓度以及流量变化较大的VOCs废气,给VOCs治理技术的通用性带来一定的挑战;另外,随着社会和国家对VOCs治理的高度重视,以后对VOCs的排放浓度将要求更加严格。因此,实际应用中应结合VOCs废气特性以及不同技术的优势对传统工艺进行组合,开发高效、经济和稳定的VOCs治理技术是未来发展 趋势。

[1] 黎维彬,龚浩. 催化燃烧去除VOCs污染物的最新进展[J]. 物理化学学报,2010,26(4):885-894.

LI W B,GONG H. Recent progress in the removal of volatile organic compounds by catalytic combustion[J]. Acta Physico-Chimica Sinica,2010,26(4):885-894.

[2] 余宇帆,卢清,郑君瑜,等. 珠江三角洲地区重点VOC排放行业的排放清单[J]. 中国环境科学,2011,31(2):195-201.

YU Y F,LU Q,ZHENG J Y,et al. VOC emission inventory and its uncertainty from the key VOC-related industries in the Pearl River Delta Region[J]. China Environmental Science,2011,31(2):195-201.

[3] 张露露,蒋卫兵,张元勋,等. 上海市青浦区大气挥发性有机化合物的特征[J]. 中国环境科学,2015,35(12):3550-3561.

ZHANG L L,JIANG W B,ZHANG Y X,et al. The characteristics of ambient volatile organic compounds(VOCs)in Qingpu Shanghai,China[J]. China Environmental Science,2015,35(12):3550-3561.

[4] 李长英,陈明功,盛楠,等. 挥发性有机物处理技术的特点与发展[J]. 化工进展,2016,35(3):917-925.

LI C Y,CHEN M G,SHENG N,et al. The characteristics and development of volatile organic compounds treatment technology[J]. Chemical Industry and Engineering Progress,2016,35(3):917-925.

[5] LIU D,XIE Q,ZHANG X,et al. Source apportionment and health risk assessment of VOCs during the haze period in the winter in Beijing[J]. Environmental Science,2016,37(10):3693-3701.

[6] 国务院关于印发大气污染防治行动计划的通知[R].国办发[2013]37号.

Announcement of the State Council on Issuing the air pollution control action plan[R]. The office of the State Council presents [2013] 37.

[7] 黄薇薇. 我国工业源挥发性有机化合物排放特征及其控制技术评估研究[D]. 杭州:浙江大学,2016.

HUANG W W. Characteristics of industrial VOCs emissions and evaluation of control technology in China[D]. Hangzhou:Zhejiang University,2016.

[8] 席劲瑛,胡洪营,武俊良,等. 不同行业点源产生VOCs气体的特征分析[J]. 环境科学研究,2014,27(2):134-138.

XI J Y,HU H Y,WU J L,et al. Characteristics of VOCs emitted from point sources in different industrial sectors[J]. Research of Environmental Sciences,2014,27(2):134-138.

[9] 许伟,刘军利,孙康. 活性炭吸附法在挥发性有机物治理中的应用研究进展[J]. 化工进展,2016,35(4):1223-1229.

XU W,LIU J L,SUN K. Application progresses in the treatment of volatile organic compounds by adsorption on activated carbon[J]. Chemical Industry and Engineering Progress,2016,35(4):1223-1229.

[10] 席劲瑛,武俊良,胡洪营,等. 工业VOCs气体处理技术应用状况调查分析[J]. 中国环境科学,2012,32(11):1955-1960.

XI J Y,WU J L,HU H Y,et al. Application status of industrial VOCs gas treatment techniques[J]. China Environmental Science,2012,32(11):1955-1960.

[11] 奚海萍. 吸附浓缩燃烧法处理大风量低浓度VOCs废气的工艺设计[D]. 杭州:浙江大学,2015.

XI H P. Design of Adsorption combined with combustion technology in controlling VOCs with high flow rate and low concentration[D]. Hangzhou:Zhejiang University,2015.

[12] WANG H,JAHANDAR L M,FAYAZ M,et al. Adsorption and desorption of mixtures of organic vapors on beaded activated carbon[J]. Environmental Science & Technology,2012,46(15):8341-8350.

[13] GIRONI F,PIEMONTEA V. VOCs removal from dilute vapour streams by adsorption onto activated carbon[J]. Chemical Engineering Journal,2011,172(2/3):671-677.

[14] NAHM S W,SHIM W G,PARK Y K,et al. Thermal and chemical regeneration of spent activated carbon and its adsorption property for toluene[J]. Chemical Engineering Journal,2012,210(10):500-509.

[15] 张吉祥. 两种吸附床层对甲苯的吸附/脱附性能[D]. 广州:华南理工大学,2011.

ZHANG J X. Adsorption/desorption behaviors of two types of fixed-beds for toluene[D]. Guangzhou:South China University of Technology,2011.

[16] 刘月颖. 吸附VOCs用陶瓷基蜂窝块体吸附剂研究[D]. 广州:华南理工大学,2015.

LIU Y Y. Study on ceramic honeycomb monolithic adsorbents for VOCs adsorption[D]. Guangzhou:South China University of Technology,2015.

[17] 闫茜,刘芳,高雅,等. 改性微孔-介孔多级孔碳材料的制备及其甲苯吸附性能[J]. 石油学报(石油加工),2016,32(6):1090-1098.

YAN Q,LIU F,GAO Y,et al. Preparation of nitric acid modified micro-meso hierarchical porous carbon and its adsorption performance for toluene[J]. Acta Petrolei Sinica(Petroleum Processing Section),2016,32(6):1090-1098.

[18] 李梁波. 活性炭纤维吸附与逆流式催化燃烧技术联用处理有机废气实验研究[D]. 杭州:浙江大学,2011.

LI L B. Experimental study on VOCs treatment by reverse flow catalytic combustion combined with activated carbon fibers adsorption[D]. Hangzhou:Zhejiang University,2011.

[19] ZHAO H Y,LU H F,JIANG B,et al. Adsorption and electro-thermal desorption of VOCs on activated carbon fibers[J]. China Environmental Science,2016,36(7):1981-1987.

[20] 周宇. 结构化固定床吸附动力学及其应用研究[D]. 广州:华南理工大学,2014.

ZHOU Y. Adsorption dynamics of structured fixed bed and its applications[D]. Guangzhou:South China University of Technology,2014.

[21] 郭昊. 活性炭吸附VOCs的过程研究与工程设计[D]. 北京:中国林业科学研究院,2014.

GUO H. Study on recovery process of volatile organic compounds by activated carbon adsorption and engineering design[D]. Beijing:Chinese Academy of Forestry,2014.

[22] 卢晗锋,周春何,周瑛,等. 气相低浓度甲苯在超稳Y分子筛的吸附-脱附性能[J]. 高校化学工程学报,2012,26(2):338-343.

LU H F,ZHOU C H,ZHOU Y,et al. Adsorption-desorption of toluene in gas phase on dealuminated ultrastable Y zeolites[J]. Journal of Chemical Engineering of Chinese Universities,2012,26(2):338-343.

[23] CLOIREC P L. Adsorption onto activated carbon fiber cloth and electrothermal desorption of volatile organic compound(VOCs):a specific review[J]. Chinese Journal of Chemical Engineering,2012,20(3):461-468.

[24] BAURL G B,BESWICKL O,SPRING J,et al. Activated carbon fibers for efficient VOC removal from diluted streams:the role of surface functionalities[J]. Adsorption,2015,21(4):255-264.

[25] 师杰,赵志伟,崔福义,等. 化学改性强化活性炭纤维吸附重金属离子[J]. 哈尔滨工业大学学报,2016,48(8):102-107.

SHI J,ZHAO Z W,CUI F Y,et al. Enhancement of heavy metals adsorption on activated carbon fibers by chemically modification[J]. Journal of Harbin Institute of Technology,2016,48(8):102-107.

[26] 杨洁扬,黄张根,韩小金,等. 孔结构对活性炭吸附水溶液中铅离子的影响[J]. 物理化学学报,2015,31(10):1956-1962.

YANG J Y,HUANG Z G,HAN X J,et al. Effect of activated carbon pore structure on the adsorption of Pb(Ⅱ) from aqueous solution[J]. Acta Physico-Chimica Sinica,2015,31(10):1956-1962.

[27] 孟锋,安青松,郭孝峰,等. 蓄热过程强化技术的应用研究进展[J]. 化工进展,2016,35(5):1273-1282.

MENG F,AN Q S,GUO X F,et al. A review of process intensification technology in thermal energy storage[J]. Chemical Industry and Engineering Progress,2016,35(5):1273-1282.

[28] ZHANG Z X,ZHENG J C,SHANGGUAN W F. Low-temperature catalysis for VOCs removal in technology and application:a state-of-the-art review[J]. Catalysis Today,2016,264(15):270-278.

[29] ABANTO JUAN,REGGIO MARCELO,PAINCHAUD-OUELLET SIMON. On the design of the RTO unit using CFD[J]. Applied Thermal Engineering,2006,26(17/18):2327-2335.

[30] FRIGERIO S,MEHL M,RANZIETC E. Improve efficiency of thermal regenerators and VOCs abatement systems:an experimental and modeling study[J]. Experimental Thermal and Fluid Science,2007,31(5):403-411.

[31] MARIO Amelio,PIETROPAOLO Morrone. Numerical evaluation of the energetic performances of structured and random packed beds in regenerative thermal oxidizers[J]. Applied Thermal Engineering,2007,27(4):762-770.

[32] 崔龙哲,蔡俊雄,申哲昊,等. 旋转浓缩-蓄热氧化法处理涂装废气的中试研究[J]. 现代化工,2009,29(12):75-78.

CUI L Z,CAI J X,SHEN Z H,et al. Pilot study on treatment of painting exhaust-gas by RC-RTO system[J]. Modern Chemical Industry,2009,29(12):75-78.

[33] 赵瑞军. 催化氧化法治理ABS装置废气研究[D]. 上海:华东理工大学,2011.

ZHAO R J. Disposing of acrylonitrile(AN) and styrene(St)waste gases in ABS production[D]. Shanghai:East China University of Science and Technology,2011.

[34] MUHAMMAD S K,SHAIKH A R,MOHAMMAD M H. Catalytic oxidation of volatile organic compounds(VOCs)—a review[J]. Atmospheric Environment,2016,140:117-134.

[35] 李鹏,童志权,黄妍,等.新型CuMn/TiO2苯类催化燃烧催化剂的研制及活性实验[J].环境科学学报,2008,28(3):468-475.

LI P,TONG Z Q,HUANG Y,et al. Catalytic combustion of toluene over copper-manganese catalysts supported on titanium dioxide[J]. Acta Scientiae Circumstantiae,2008,28(3):468-475.

[36] DE RIVAS B,LÓ PEZ-FONSECA R,SAMPEDRO C,et al. Catalytic behaviour of thermally aged Ce/Zr mixed oxides for the purification of chlorinated VOC-containing gas streams[J]. Applied Catalysis B:Environmental,2009,90(3/4):545-555.

[37] HUANG H,GU Y F,ZHAO J,et al. Catalytic combustion of chlorobenzene over VO/CeO2catalysts[J]. Journal of Catalysis,2015,326:54-68.

[38] 张燕. 铜锰复合氧化物制备及其催化燃烧VOCs性能研究[D]. 杭州:浙江工业大学,2009.

ZHANG Y. Preparation of copper and manganese oxides and the characteristic of catalytic combustion of VOCs[D]. Hangzhou:Zhejiang University of Technology,2009.

[39] 刘兆信,黎维彬. 在类棒状铜锰复合氧化物上甲苯的催化燃烧活性及其失活[J]. 物理化学学报,2016,32(7):1795-1800.

LIU Z X,LI W B. Catalytic activity and deactivation of toluene combustion on rod-like copper-manganese mixed oxides[J]. Acta Physico-Chimica Sinica,2016,32(7):1795-1800.

[40] 张建. 蓄热催化法在丁苯橡胶装置尾气治理上的应用[D]. 上海:华东理工大学,2015.

ZHANG J. Application of regenerative catalytic method in the treatment of tail gas of styrene butadiene rubber device[D]. Shanghai:East China University of Science and Technology,2015.

[41] 陈义良,李汶冬,李继文,等. 蓄热催化氧化技术在处理丁苯橡胶尾气中的应用[J]. 化工科技,2015,23(1):59-62.

CHEN Y L,LI W D,LI J W,et al. Application of regenerative catalytic oxidation technology in treating tail gas of styrene butadiene rubber[J]. Science &Technology in Chemical Industry,2015,23(1):59-62.

[42] RODRÍGUEZ M L, CADÚS L E, BORIO D O. VOCs abatement in adiabatic monolithic reactors:heat effects,transport limitations and design considerations[J]. Chemical Engineering Journal,2016,306:86-98.

[43] LRODRÍGUEZ M L,CADÚS L E,BORIOB D O. Monolithic reactor for VOCs abatement:influence of non-uniformity in the coating[J]. Journal of Environmental Chemical Engineering,2017,5:292- 302.

[44] PABLO M,FERNANDO V D,SALVADOR O. A new method for controlling the ignition state of a regenerative combustor using a heat storage device[J]. Applied Energy,2014,116:322-332.

[45] 陈耿. 处理低浓度有机废气的流向变换催化燃烧反应技术研究[D]. 杭州:浙江大学,2014.

CHEN G. Study on reverse flow reactor for decontaminating lean volatile organic compounds in waste gas[D]. Hangzhou:Zhejiang University,2014.

[46] 杨仲卿,张力,郑世伟,等.超低浓度甲烷在流化床中催化燃烧的流动特性[J]. 工程热物理学报,2013,34(3):484-487.

YANG Z Q,ZHANG L,ZHENG S W,et al. Flow characteristic of ultra-low concentration methane catalytic combustion in a fluidized bed[J]. Journal of Engineering Thermophysics,2013,34(3):484-487.

[47] 张力,张俊广,杨仲卿,等.超低浓度甲烷在Cu/γ-Al2O3催化颗粒流化床中的燃烧特性[J].燃料化学学报,2012,40(7):886-891.

ZHANG L,ZHANG J G,YANG Z Q,et al. Combustion characteristics of ultra-low content methane in a fluidized bed reactor with Cu/γ-Al2O3as catalytic particles[J]. Journal of Fuel Chemistry and Technology,2012,40(7):886-891.

[48] 李蕾,王学华,王浩,等. 吸附浓缩-催化燃烧工艺处理低浓度大风量有机废气[J]. 环境工程学报,2015,9(11):5555-5561.

LI L,WANG X H,WANG H,et al. Adsorption and catalytic combustion for volatile organic compounds with large flow and low concentration[J]. Chinese Journal of Environmental Engineering,2015,9(11):5555-5561.

[49] TOSHIO Y,KAZUYA A,MAKOTO S,et al. Development of new hybrid VOCs treatment process using activated carbon and electrically heated alumite catalyst[J]. Journal of Chemical Engineering of Japan,2013,46(12):802-810.

[50] KRZYSZTOF G,ANNA P. Catalytic or thermal reversed flow combustion of coal mine ventilation air methane:what is better choice and when?[J]. Chemical Engineering Journal,2014,238(15):78-85.

[51] 栾志强,郝郑平,王喜芹. 工业固定源VOCs治理技术分析评估[J]. 环境科学,2011,32(12):3476-3486.

LUAN Z Q,HAO Z P,WANG X Q. Evaluation of treatment technology of volatile organic compounds for fixed industrial resources[J]. Environmental Science,2011,32(12):3476-3486.

[52] 李佳羽,刘利民,韩建华,等. 典型化工园区VOCs排放控制技术的评价[J]. 化工进展,2016,35(4):1250-1256.

LI J Y,LIU L M,HAN J H,et al. Evaluation of VOCs emission control technologies in typical chemical industry park[J]. Chemical Industry and Engineering Progress,2016,35(4):1250-1256.

Research progress on the thermal oxidation technologies for volatile organic waste gas

YANG Zhongqing1,2,LIU Xianwei1,2,ZHANG Li1,2,RAN Jingyu1,2,YAN Yunfei1,2,DU Xuesen1,2

(1Key Laboratory of Low-Grade Energy Utilization Technologies and Systems,Ministry of Education,Chongqing University,Chongqing 400044,China;2College of Power Engineering,Chongqing University,Chongqing 400044,China)

Volatile organic compounds(VOCs)is a kind of poisonous and harmful air pollutants,and it has the characteristics of low energy density of per unit volume,complex composition and large fluctuation of calorific value. This paper introduced three sorts of technologies,namely, adsorption concentration,regenerative oxidation and catalytic combustion. Besides,the domestic and international latest research progresses were reviewed from two aspects of engineering application and experimental research. In addition,the existence of the value and the key problems which restrict the development of technology were analyzed mainly from the organic exhaust type. In terms of analysis and comparison,it draw the conclusions that the adsorption concentration has better adaptability to the complex components of VOCs,but the adsorption system of unit volume adsorption material utilization rate is low and occupies a large area comparatively. Catalytic combustion has some merits like low ignition temperature and energy saving,but higher operating costs and catalyst’s poor adaptability on the complex components of VOCs limit its extensive application. Regenerative combustion has comparative high heat recovery rate,but the low concentration,large fluctuation of calorific value the engine exhaust limit the stability of its operation. Compared with the above three technologies,combination technologies have a better comprehensive performance. In the future,the advantages of different technologies are reasonably combined and optimized,which will become one of the most effective manners to manage volatile organic exhaust gas economically,efficiently and safely.

volatile organic compounds VOCs;adsorption and concentration;regenerative oxidation;catalysis combustion;thermal oxidation

TQ052.73

A

1000-6613(2017)10 -3866-10

10.16085/j.issn.1000-6613.2017-0325

2017-03-01;

2017-05-31。

中央高校基本科研业务费重点项目(106112016 CDJZR145507)。

杨仲卿(1984—),男,博士,副教授,硕士生导师,研究方向为低热值气体的清洁燃烧。E-mail:zgyang@cgu.edu.cn。