减少给煤机运行故障率的改造措施

朱道华

(安徽华电宿州发电有限公司,安徽 宿州 234000)

减少给煤机运行故障率的改造措施

朱道华

(安徽华电宿州发电有限公司,安徽 宿州 234000)

介绍了CS2024型给煤机的结构功能;针对该给煤机的常见缺陷提出了改造措施,包括对给煤机的密封风系统、观察窗清洗装置以及给煤机皮带托板的改造。改造结果表明:对给煤机进行改造后,有效延长了给煤机的运行时间,提高了制粉系统的安全性和可靠性,降低了维护费用。

给煤机;密封风;清洗装置;皮带托板

0 引言

某发电公司装机容量2×630MW,1,2号锅炉为东方锅炉厂制造的DG1913/25.4-Ⅱ3型超临界压力直流燃煤锅炉,给煤机为上海新拓电力设备有限公司生产的CS2024型电子称重式给煤机。给煤机的皮带托板、皮带、轴承与密封风系统运行的好坏,直接决定锅炉燃烧系统能否安全稳定运行。

1 给煤机结构功能简介

CS2024型给煤机是一种带有微机控制的电子称量及自动调速装置的带式给料机,可以将煤块定量输送到磨煤机,并具有自动调节和控制功能。

给煤机由机座、给料皮带机构、链式清理刮板机构、称重机构、堵煤及断煤信号装置、润滑及电气管路和微机控制柜等组成。机座由机体、进料口、排出端门、侧门和机内照明灯等组成,其中机体为密封的焊接壳体,能承受0.34MPa的爆炸压力;给料皮带机构由电动机、减速机、驱动滚筒、张紧滚筒、张力滚筒、皮带张紧螺杆和给料皮带等组成。密封空气进口位于给煤机机体进口下方,法兰式接口供用户接入密封空气用;清洁刮板链供清理给煤机机体内底部积煤用。给煤机结构示意如图1所示。

2 给煤机的密封风系统改造

2.1 设备现状

在正压运行系统中,给煤机结构密封可靠,可认为无泄漏。给煤机通过密封空气,以防止磨煤机热风通过排料口回入给煤机。密封空气压力=磨煤机进口压力+1kPa,所需密封空气量=进料落煤管中煤斗部分的空气泄漏量+给煤机与磨煤机进口间的压力差所需的空气量。

某发电公司给煤机的密封风接自冷一次风给煤机密封风机的入口处,导致该处的风压偏低(密封风机吸入效应),检测数值为5.6kPa,磨煤机内部压力为5.0—5.5kPa,磨煤机风压和给煤机风压的压差偏小。密封空气压力过低,煤粉容易从磨煤机倒吸入给煤机内,导致给煤机轴承损坏。

2.2 改造内容

经研究,将密封风位置进行改动,由密封风机的入口改到密封风机的出口,密封风门采用可调节的蝶阀,风压控制在6.5—7.0kPa。经过风量核算,改造后密封风机的密封风量能够保证给煤机密封的要求。

2.3 改造效果

改造后,给煤机皮带驱动轴承损坏的周期由原来的3个月1次延长为1年1次。

3 给煤机观察窗清洁装置改造

3.1 设备现状

给煤机运行环境为正压系统,原煤仓采用空气炮疏通措施以防堵煤,易污染观察窗。给煤机观察窗是维护和运行人员观察给煤机内部运行状态的重要构件,通过观察窗可以清楚看到给煤机内部设备的运行状况,及时发现给煤机皮带和轴承的异常,防止皮带和轴承损坏。因不能在线清理给煤机观察窗,只能通过停运给煤机的方式清理观察窗的积粉。给煤机、磨煤机的频繁启停,造成锅炉主蒸汽压力波动,导致负荷越限,每台机组每年的电量考核约10万元。

由于该发电公司煤质复杂,给煤机断煤现象时有发生(受煤质影响)。当使用空气炮进行振打疏通时,煤粉吹附到观察窗玻璃上造成煤粉堆积,使原设计的清理毛刷失去作用,无法看清给煤机内部情况。为保证观察窗干净,检修人员只能在夜晚低负荷时停运给煤机对其清理,这既增加了检修人员的工作量,又影响了制粉系统的正常运行。

图1 给煤机结构示意

3.2 改造内容

使用废旧的Φ8不锈钢仪表管,采用切割、焊接封堵一头再切割喷口的程序,加工成Φ8×150mm的观察窗清洗管,盲端侧有5条不同方向的斜口,1,2,4,5号切口角度为40°—45°,3号切口角度90°。

首先在观察窗一侧钻出Φ8.5小孔,然后通过小孔将加工好的清洗管盲端插入给煤机内并固定,最后将清洗管外部的一端接上高压水管(取自给煤机附近的等离子冷却水,压力0.5MPa),高压水从清洗管的5条斜口喷出。由于斜口的切割角度不同,正好可以将观察窗内堆积的煤粉冲洗干净。

改造后的给煤机观察窗如图2所示。

图2 改造后的给煤机观察窗实物示意

3.3 改造效果

对给煤机观察窗清洁装置进行改造后,不需要停运给煤机来清理观察窗,降低了检修人员的劳动强度。改造后至今,该发电公司未发生一起因观察窗煤粉堆积而间接引发的给煤机设备损坏事件。

4 给煤机皮带托板装置改造

4.1 设备现状

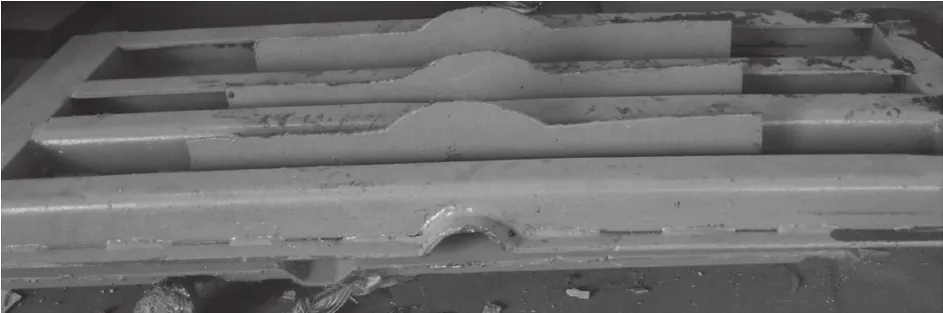

该发电公司为了增加经济效益而掺烧煤泥,造成原煤仓堵煤,导致频繁使用空气炮,经常出现1个班上百次使用空气炮。由于给煤机皮带托板存在设计缺陷,其结构强度不能满足运行需要,导致皮带托板经常被空气炮损坏,如图3所示。

图3 给煤机皮带托板的设计缺陷

托板变形将造成皮带跑偏,如果未及时发现,就会造成皮带撕毁,磨煤机断煤,严重时会影响锅炉燃烧。这不仅增加了维护费用(托板1500元/个,皮带7100元/条),还对安全生产造成了很大隐患(1季度就损坏6个托板,撕裂3条皮带)。

4.2 改造内容

根据厂家提供的设计图纸,该发电公司确定了托板为受力最大、最容易损坏的薄弱部位,其结构强度按照同时使用2个空气炮强度的3倍设计。为确定改造方案的具体数值,对原托板进行了试验。试验时,用1t的千斤顶顶压原托板时,托板开始被压弯,可确定空气炮瞬间的冲击力最低约1t。以此数值反复试制新托板,最终确定给煤机皮带托板的设计方案为:以托板中间皮带轨道为中心,采用长 520mm×70mm×8mm 圆弧形锰钢材料加强筋板予以加强,每个托板均匀焊接3道加强筋板。

对改进后的托板采用3t千斤顶反复试验,托板无变形;且经现场安装试验,空气炮多次打击托板,托板无变形,证明了该设计方案的可行性。

改造后的给煤机皮带托板如图4所示。

图4 改造后的给煤机皮带托板

4.3 改造效果

改造后,再未发生一起因给煤机托板变形导致的皮带损坏事件,保证了设备安全稳定运行,检修维护强度显著降低。

5 结束语

该发电公司对给煤机进行深入研究和结构改造,经多年实践,总体运行情况良好,多次预先发现了给煤机设备运行的异常情况,有效降低了检修人员的劳动强度,从根本上解决了给煤机存在的隐患,降低了给煤机的运行故障率,为该公司的安全稳定运行做出了贡献。

1邓兴威,康春宇.对制粉系统皮带给煤机的改造[J].电力安全技术,2011,13(6):58-61.

2钟志敏.给煤机密封风改造[J].电力安全技术,2011,13(9):54-56.

平凉电厂成功应对突发强降雨险情

8月22日,甘肃公司平凉电厂齐心协力,成功应对强降雨引发的储煤场险情,确保了生产安全稳定。

当日10:00,平凉地区降雨量持续增强,导致平凉电厂2号煤场南、北边缘部分区域储煤滑坡并掩埋8号乙、9号乙胶带机部分回路。滑坡段合计约50m(约100t燃煤),最深处达到1.5m。如不及时处理,会造成胶带机皮带撕裂和电机烧损、退备停运,1号和2号斗轮机将失去堆取能力,直接影响运行机组稳定,形势十分严峻。

面对险情,平凉电厂立即启动防洪度汛应急预案,统一调度指挥各救援小组有序行动。由于滑坡段推煤机等特种车辆无法进入,只能依靠人力进行积煤清理,工作量和劳动强度十分巨大,电厂立即组织人员迅速奔赴现场进行应急抢险。

14:10,8号乙、9号乙胶带机恢复正常运行。

21:00,清理工作全部结束。

本次灾害险情的成功应对,不仅检验了平凉电厂防洪度汛应急能力,更为电厂突发事件应急处置和救援积累了宝贵经验。

(来源:中国华能集团公司网站2017-08-23)

2016-12-12;

2017-03-12。

朱道华(1973—),男,工程师,主要从事火电厂锅炉专业设备技术管理工作,email:zdh6220@126.com。