二氧化碳压缩机管路振动原因分析与优化

,

(河南心连心化肥有限公司 , 河南 新乡 453731)

二氧化碳压缩机管路振动原因分析与优化

荆恒铸,孔凡杨

(河南心连心化肥有限公司 , 河南 新乡 453731)

二氧化碳压缩机一级进气管路运行中存在气流脉动及管道振动现象,对其建立了气流脉动和振动模态分析模型,进行管路内脉动激振力和管路结构模态分析,经过优化分析设计,并提出解决方案。

压缩机 ; 气流脉动 ; 管道振动 ; 分析

0 前言

公司二氧化碳压缩机一级进气管路系统存在气流脉动及管道振动现象,对其进行分析研究,并提出控制振动的优化方案。与优化前相比,优化后的进气管路振动情况大为改善,满足正常生产需求。

本文分析方法遵循API618第5版标准中7.9款推荐的近似设计方法3进行分析。其中,气流脉动分析主要依据平面波动理论,采用美国Bentley公司脉动专用分析软件PULS进行建模计算;管路振动分析采用振动分析专用软件CAESARⅡ进行建模计算。

1 系统振动情况介绍

低温甲醇洗单元同时运行4台二氧化碳压缩机,五级压缩,额定转速300 r/min,气缸作用形式为双作用。其中C-4001A机组安装气量无级调节系统,2016年2月22日开始运行,在95%负荷下运行,未发现异常;负荷降到85%时,未出现明显振动;负荷降至75%时,一级前水分离器到压缩机一级入口缓冲罐间的管道振动较大。当前主要运行在81%负荷状态,进气管道、一级前水分离器和一级进气缓冲器振动较大。

2 气流脉动分析

往复压缩机管道振动的主要根源之一是气流脉

动,控制压缩机管道系统内的压力脉动,使之处于允许范围之内,是解决管道振动的有效途径。

该二氧化碳压缩机一级进气管路系统流程为:二氧化碳气体由总管路进入一级前水分离器,流经一级进气管路进入一级进气缓冲器,最后进入一级进气气缸。当前在一级前水分离器入口设置孔径为280 mm孔板,一级进气缓冲器入口法兰处设置孔径为240 mm孔板。

根据压缩机运行负荷调节状态,分别按100%、95%、85%、81%、75%5种工况进行气流脉动分析。

2.1气流脉动分析模型

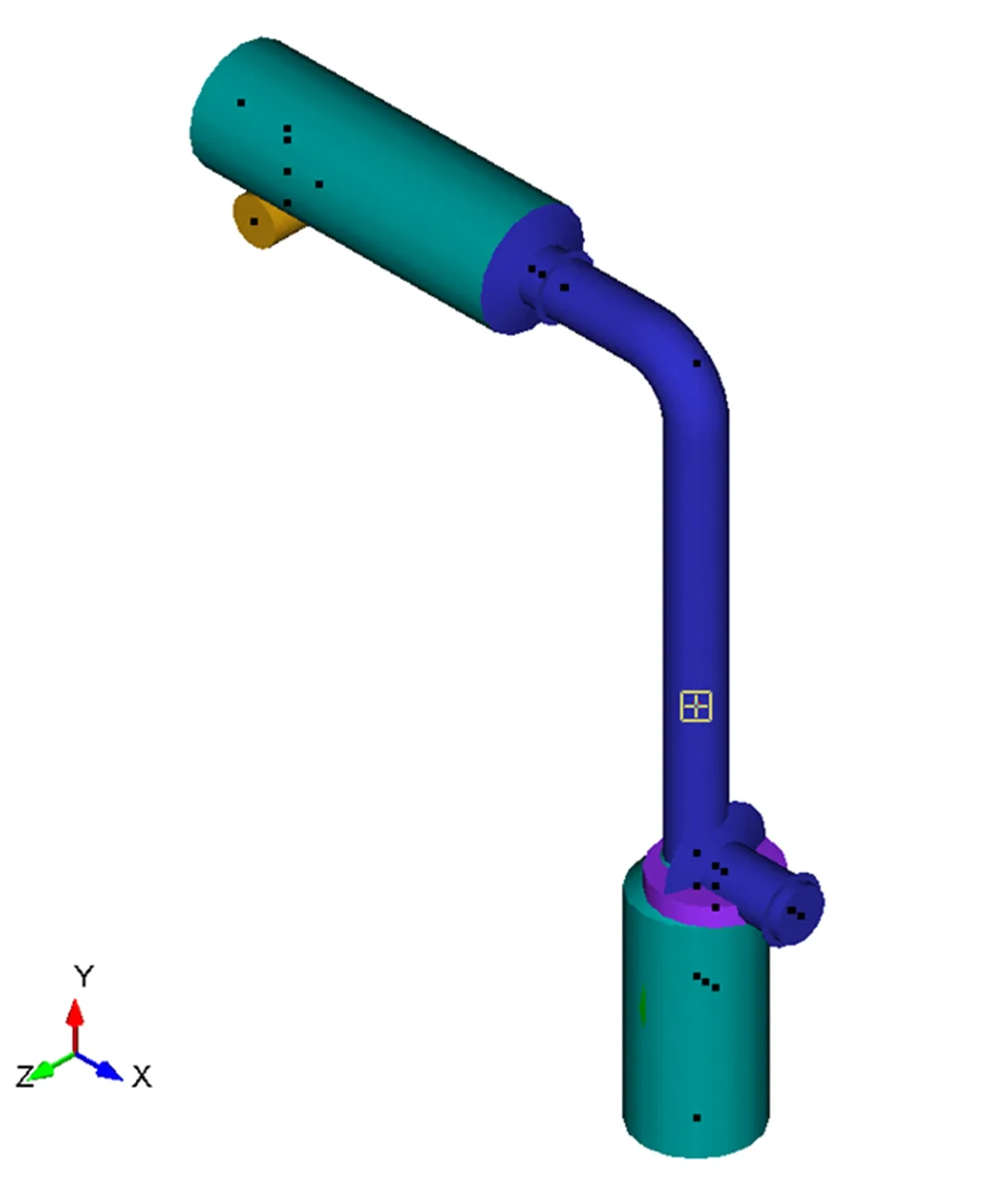

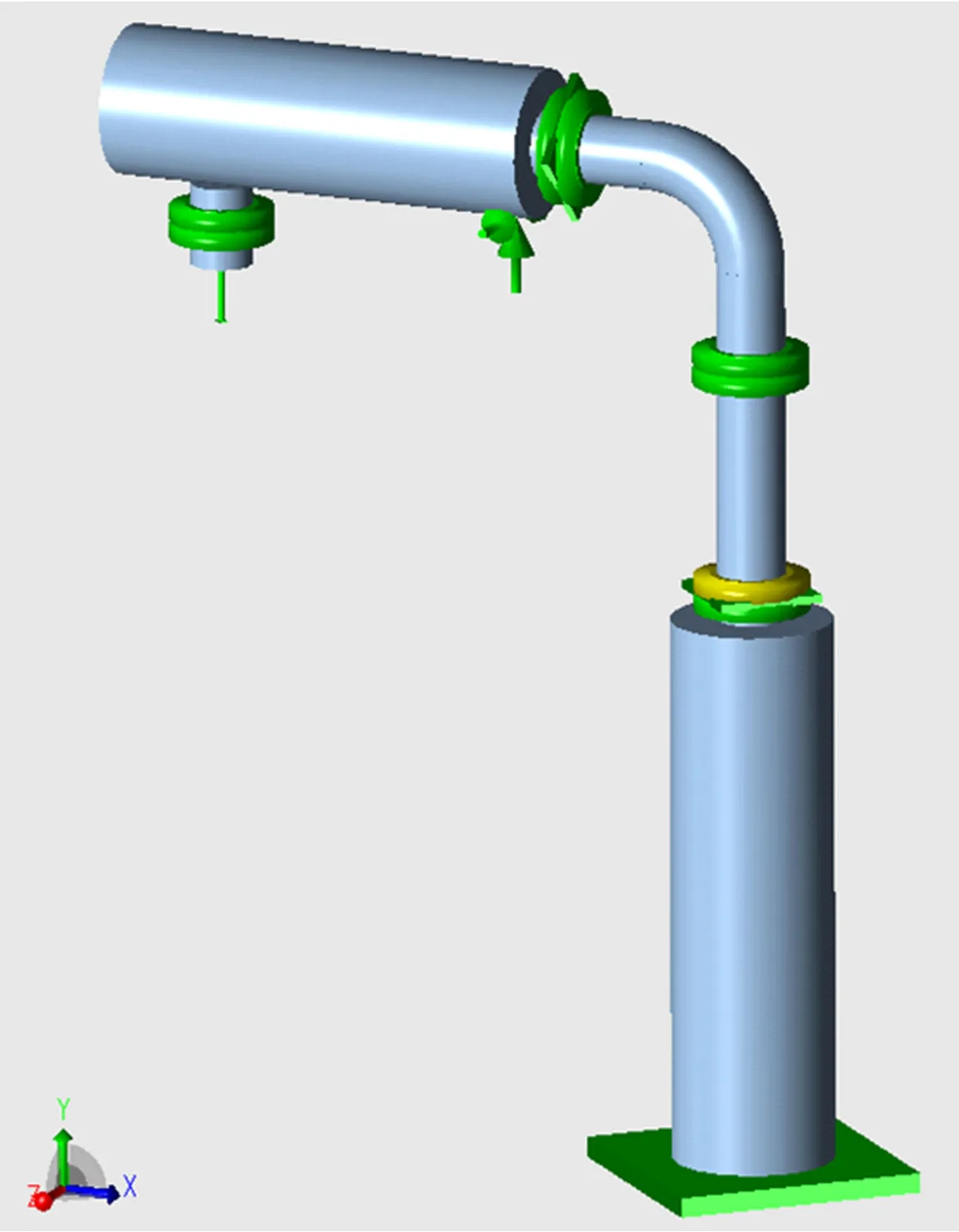

脉动模拟时,该一级进气管路系统具体模型如图1所示。

图1 1#进气管路脉动分析模型

2.2气流脉动计算结果

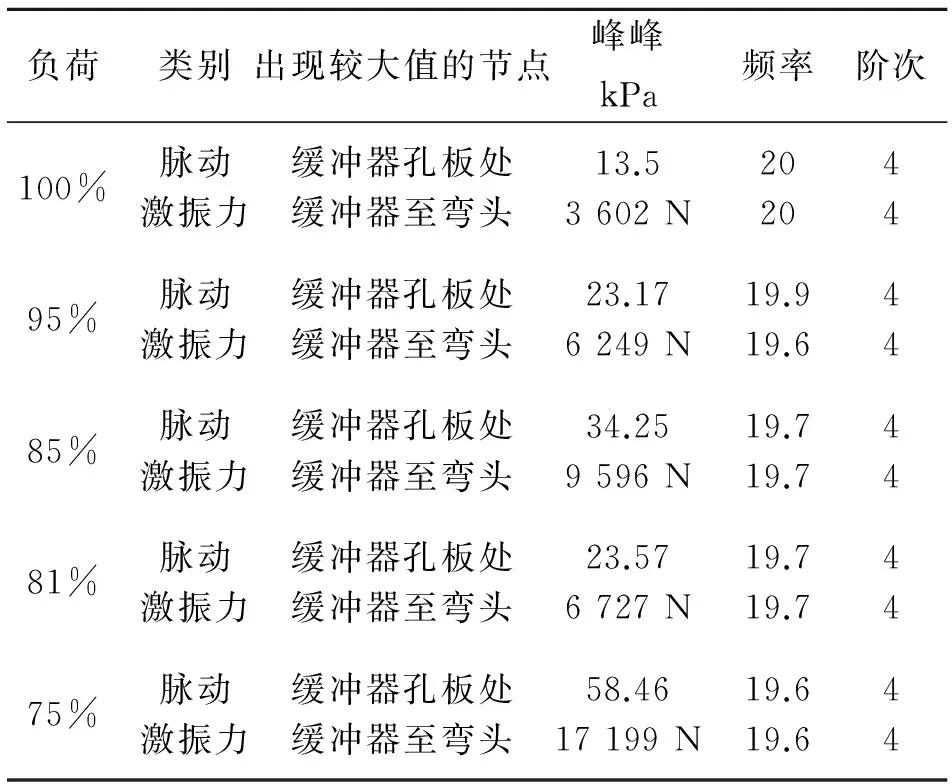

在调节负荷工况下,对1#进气管线进行气流脉动分析计算,从计算结果中提取出现较大脉动值和激振力的概况如表1所示。

2.3气流脉动评价

①气柱固有频率。通过计算,1#进气管线发生二阶气柱低阶共振。②脉动抑制装置满足API技术要求的情况。

表1 分析结果概况1#进气管线

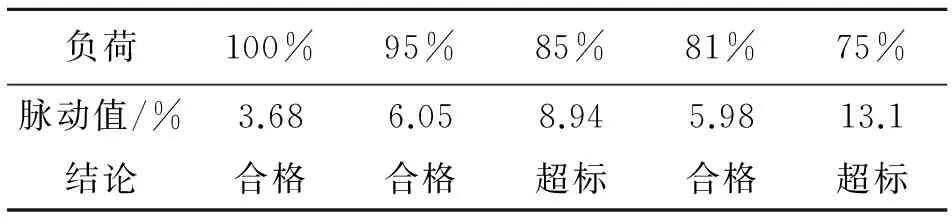

根据规定的一级进气缓冲器的容积V0=6.079 m3,实际一级进气缓冲器容积V1=3.047 m3,实际值占规定值的50%,由于小于规定值,需要根据详细脉动计算判断系统内的脉动水平是否满足规范。在给定工况下,压缩机气缸法兰处的脉动水平数据和结论如表2所示。

表2 气缸法兰处脉动评估

注:气缸法兰处脉动允许值为6.5%。

3 管道振动分析

3.1管道分析模型图

根据压缩机图纸及管路图,建立管路系统的完整振动分析模型。模型如图2所示。

3.2管路模态分析报告结果

根据计算结果,管路的第1阶固有频率与压缩机激发频率的4倍接近,第2阶固有频率与压缩机激发频率的8倍接近,管路容易产生低阶共振。

图2 一级进气管路系统振动分析模型

3.3振动位移分析结果

计算的动态响应位移与现场测量响应位移对比如表3所示。

表3 振动位移计算值与测量值对比

从计算结果和测量值对比结果看,节点10和80间管道的振动位移趋势近似。

3.4管道振动分析综合评价

根据上述数据,对管道系统动态振动综合评价如下:①管路的第一阶固有频率与压缩机激发频率的4倍接近,第二阶固有频率与压缩机激发频率的8倍接近。可以认为管路的固有频率与激发基频的倍频接近,引起管路结构共振,导致管路振动。②管道系统振动位移超出API618规范要求。

4 管路系统改造方案

4.1管路气流脉动优化

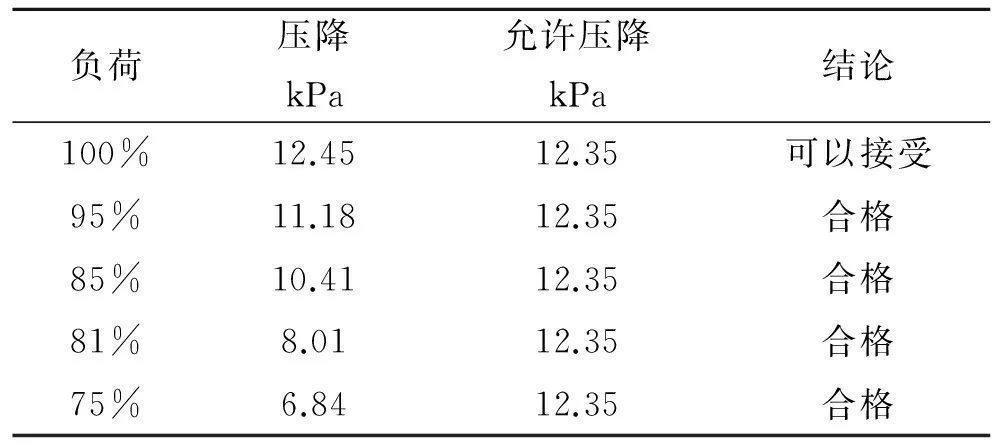

①缩小一级进气缓冲器入口法兰处孔板的孔径。管径规格为D488 mm×10 mm,孔径比取0.42,孔径205 mm,孔板厚度取10 mm。②孔板压降。孔径比取0.42时,各调节负荷工况下孔板处压降如表4所示。

表4 孔板压降

4.2管路结构优化

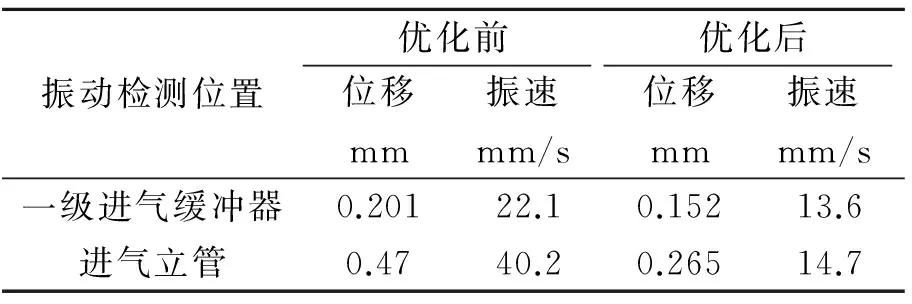

在进气立管上增加一处支架,新增支架约束X方向,距离一级前水分离器法兰面1 200 mm,在主管两侧焊接DN150支耳,支耳用防振管夹限制,支撑结构采用斜撑支架。振动情况对比如表5所示。

表5 管路结构振动对比

在进气立管处增加支架,提高管路的固有频率,有效避免了共振发生,优化后的进气管路振动情况大为改善,满足正常生产需求。

5 结论

通过对管路进行气流脉动和管道振动分析,找到了管路振动的主要原因是管路内低阶气柱固有频率接近激发主频率,管路内脉动激振力较大,再加上管路结构固有频率与激发频率靠近,发生了气柱共振和管路结构低阶共振。通过优化管路内孔板尺寸及位置,增加支撑结构,改变了管路内的气柱固有频率,同时提高了管路结构的固有频率,有效避免了共振发生,管路的振动情况均满足API618的要求。

TQ050.7

B

1003-3467(2017)09-0047-03

2017-05-15

荆恒铸(1988-),男,助理工程师,从事化工设计及尿素工艺研究工作,E-mail:470004308@qq.com。