石灰窑窑顶粉尘治理探索

(江苏井神盐化股份有限公司淮安碱厂,江苏 淮安 223200)

技 术 讨 论

石灰窑窑顶粉尘治理探索

祁东彬

(江苏井神盐化股份有限公司淮安碱厂,江苏 淮安 223200)

主要介绍了江苏井神盐化股份有限公司淮安碱厂石灰窑窑顶粉尘治理的基本情况,主要从设备改造、日常管理、工艺管理等方面阐述了本次改造取得的成果。

石灰窑; 除尘改造; 粉尘治理;布袋除尘器

2011年,淮安碱厂一期30万t/a项目顺利投产。石灰工序作为氨碱法和井下循环盐碱钙联产制碱工艺纯碱制造的头道工序,它的运行稳定与否直接关系到企业生产的稳定,石灰窑作为石灰工序的关键设备, 在纯碱生产中对装置产能起决定性作用。

纯碱企业生产一般都是按照“以灰定产”的原则组织生产,较大的生产负荷给石灰窑的控制带来的巨大挑战,一直是行业难题的窑顶粉尘治理更是严峻,给企业带来了较大的环保压力。近年来,淮安碱厂石灰车间通过一系列技术改造,对石灰窑窑顶粉尘污染进行综合治理,取得了十分明显的成果。

1 问题现状

石灰石煅烧的生产过程为窑底通过鼓风机将空气送入石灰窑,石灰窑中的焦炭与空气中的氧气反应燃烧,燃烧放出的热量对石灰石进行煅烧,反应后生成的混合气体称为窑气,其有效成分为CO2气体,最终经过降温除尘后送至下道工序使用。

石灰窑作为纯碱生产的主要设备,因为其窑顶转锅承担着石灰窑进料功能。在这一过程中,钟帽必须打开 ,造成了窑气夹带粉尘外泄,使窑顶粉尘外泄成为石灰车间一大粉尘污染源,同时也是困扰行业的一大难题。

因为窑气CO2浓度直接关系整个纯碱生产的工况,因此正常的操作过程必须尽可能的提高CO2浓度,这就要求整个石灰窑生产中,系统尽量不要漏入空气。因此整个石灰窑倒料过程中,窑顶转锅的钟帽打开时,一般采取微正压操作,整个窑顶压力正常指标为150~500 Pa。

2017年随着全厂系统扩能,石灰工序的4台石灰窑需要满足60万t/a的能力,超出其生产能力。其窑顶正压值更大,有时达1 200 Pa左右,当石灰石上料期间钟帽打开系统正压外泄,大量粉尘外溢,经测算,窑顶平面每个月的粉尘量达50 mm厚。

2 改造基本情况

2.1 改造原则和总体思路

对窑顶粉尘外泄通道的封堵是解决问题的一个方法,如有不少碱厂采取双钟帽、插板联锁等,但是效果不佳,仍造成周边环境污染。淮安碱厂根据现场实际,利用现有设备进行低成本设备改造和工艺优化。

2.2 工艺控制优化

石灰窑窑顶的粉尘问题长期以来主要的控制方式是工艺操作控制,通过控制送风量和顶压的方式尽可能减少粉尘外溢。人工的监盘方式往往不能及时发现系统变化,造成工艺操作的延时。

淮安碱厂石灰窑系统引入了先进控制系统,通过对石灰窑顶压和上料量的实时跟踪,在一定范围内对石灰窑的送风量进行动态调整,尽可能稳定顶压,避免顶压的大幅度波动。但往往为了控制石灰窑的出灰温度而人为加大系统的送风量,造成石灰窑窑气富余而外排,带出大量的粉尘,造成周边环境的污染。

2.3 转锅结构改造

前期针对石灰窑窑顶粉尘最主要的外泄途径转锅进行了结构改造,通过增加转锅盖板和进料挡板的方式对转锅进行动态封堵,降低了约70%的粉尘。

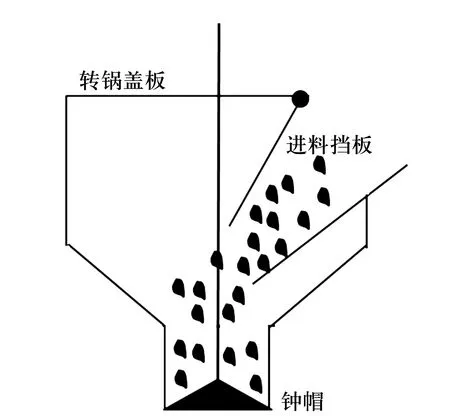

如图1往转锅倒料示意图,其进料挡板自动打开进料,此时因为钟帽是关闭的,粉尘外溢几乎没有。料倒尽后,进料挡板自动关闭,封闭了整个转锅。

图1 往转锅倒料过程

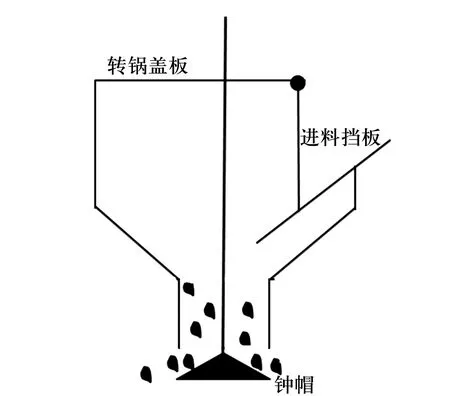

如图2示转锅往石灰窑进料示意图,此时为钟帽打开,原料进入石灰窑,因整个过程中,进料挡板是关闭的,密封的转锅只有少量粉尘外溢。

图2 转锅往石灰窑进料过程

实际改造过程中不能做到100%密封整个转锅,因此还须通过其他途径彻底杜绝粉尘外溢。

2.4 脉冲布袋除尘器引入

脉冲布袋除尘器由灰斗、上箱体、中箱体、下箱体等部分组成。工作时,含尘窑气由进风道进入灰斗,粗尘粒直接落入灰斗底部,细尘粒随气流转折向上进入中、下箱体,粉尘积附在滤袋外表面,过滤后的气体进入上箱体至净气集合管-排风道,经排风机排至大气。 清灰过程是先切断该室的净气出口风道,使该室的布袋处于无气流通过的状态。然后开启脉冲阀用压缩空气进行脉冲喷吹清灰,切断阀关闭时间足以保证在喷吹后从滤袋上剥离的粉尘沉降至灰斗,避免了粉尘在脱离滤袋表面后又随气流附集到相邻滤袋表面的现象,使滤袋清灰彻底,并由可编程序控制仪对排气阀、脉冲阀及卸灰阀等进行全自动控制。

根据窑顶含尘气体的温度较高、粉尘粒度较大、雨水天含水量大等特性,将布袋除尘器的过滤速度选择为1.0~1.2 m/min。过滤材质上为了车间备件的通用性,选择了共计576条的φ133×2500聚酯加压耐磨针刺毡。 脉冲除尘器清灰控制采用PLC微电脑程控仪,分6个室定时自动依次喷吹除尘。

根据4台石灰窑正常送风量10 000~12 000 m3/h计算,引风机选用G4-73-10D配55 kW电机,处理风量达36 000~43 200 m3/h。

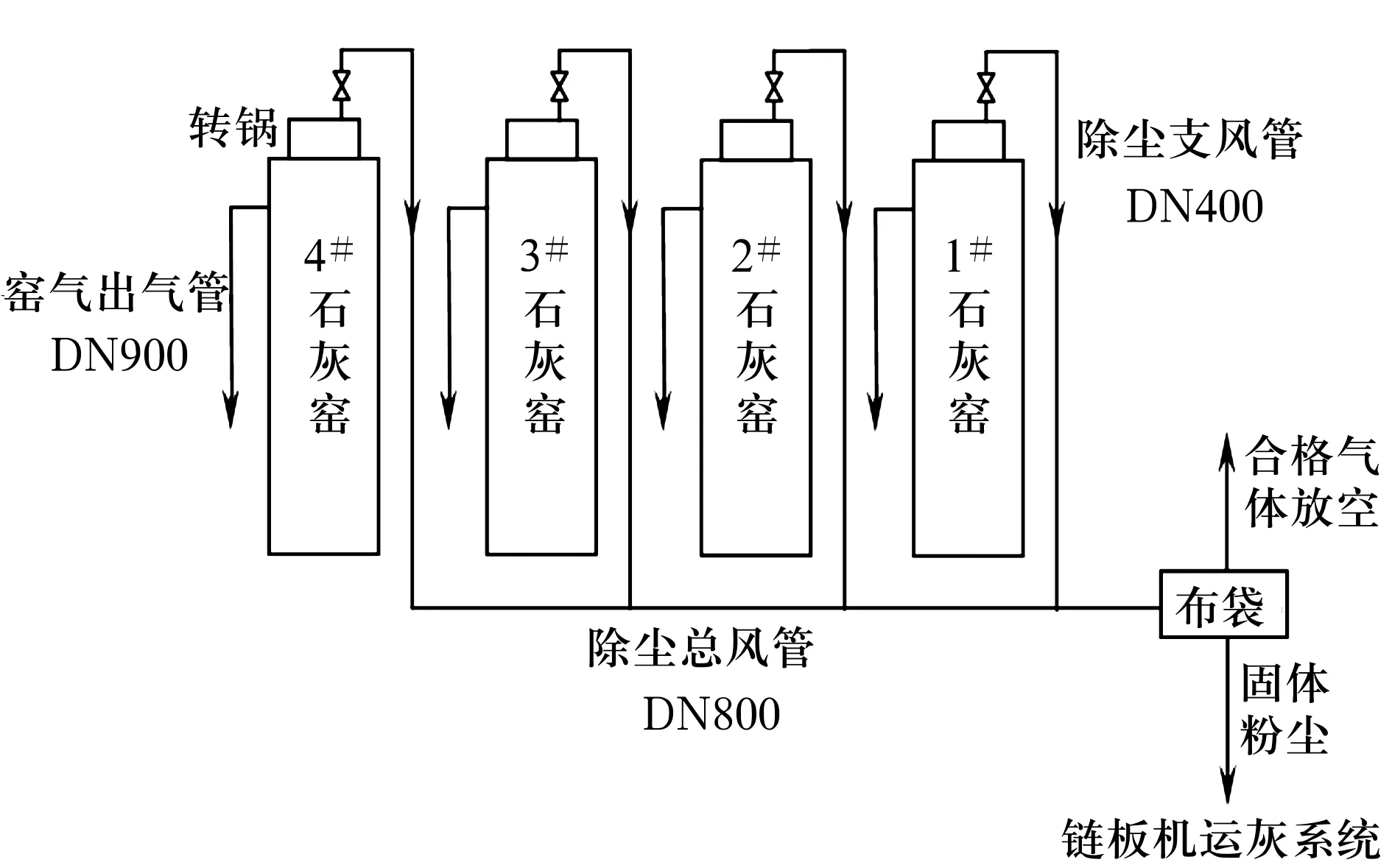

如图3所示,在原封闭的转锅顶盖上,增加了布袋除尘器的引风口,利用石灰窑窑体原有清扫管线作风管,对石灰窑顶除尘进行了进一步改造。在石灰窑不上料期间,管线内有负压,转锅内气体流向除尘风管,转锅形成负压;在石灰窑进料期间,转锅同石灰窑形成同一空腔,除尘风管利用负压抽石灰窑正压外溢出的窑气,使转锅产生平压或微负压, 这就大大降低了这部分粉尘。经过这一改造,系统外泄粉尘得到治理。

在系统风管设计中需采取有效的除水设施,以提高布袋使用寿命。风管直径、风机的型号根据不同的设备、工艺布置计算系统阻力降获得。

图3 布袋除尘风管

3 改造后期管理

1)经过系统改造和工艺操作改造后,石灰窑窑顶的粉尘问题大大改善,在日常管理上,要求操作人员密切关注顶压变化,时刻关注生产负荷的变化。在石灰窑顶压较大时及时人为干预调整系统送风量,控制合理的顶压,尤其是在碳化工序倒塔的过程中;

2)窑气密封槽也是日常管理的关键点,其密封油的管理也直接关系到窑顶粉尘的外泄;

3)顶温的控制至关重要,确保窑顶设备、润滑正常运转;

4)加强布袋运行电流监控,根据电流变化来调整布袋清理周期。

4 几点设想

窑顶布袋除尘器在湿度较大天气,特别是雨水天气和寒冬季节,冷凝水易析出,窑气中含焦油,易造成布袋结灰堵塞。增加检维修工作量。

目前考虑根据风量采取湿法除尘,即增加泡沫塔和引风机,除尘水并入原石灰窑泡沫塔地沟。

石灰二楼配料系统上料时亦有大量粉尘外泄,在设计泡沫塔时可以考虑设置加料器称量斗引除尘分管入口,降低二楼粉尘量。

不同企业可以根据石灰窑生产运行状况,综合考虑采取何种除尘方式。

5 结 语

通过一系列的技术改造和方法改进,目前系统运行很好,解决了石灰窑窑顶粉尘外溢。据检测,含尘量在22 mg/m3,大大降低了工人的劳动量,更为重要的是减少了石灰窑系统因粉尘问题造成的环保压力。目前布袋运行良好,使用周期已超过6个月。

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989

TQ114.161

B

1005-8370(2017)05-23-03

2017-07-30

祁东彬(1972—),扬州化工学校毕业,工程师。江苏井神盐化股份有限公司淮安碱厂石灰车间主任。